Узорчатое покрытие с материалом, повышающим клейкость

Иллюстрации

Показать всеИзобретение относится к конструкции каркаса автомобильной пневматической шины. Каркас пневматической шины имеет по меньшей мере один слой стабилизирующей ткани. Стабилизирующая ткань имеет продольное направление и поперечное направление. В поперечном направлении располагается множество высокопрочных усиливающих нитевидных элементов. В продольном направлении располагается множество нитевидных элементов, проходящих в продольном направлении, имеющих сравнительно более низкую прочность на разрыв, чем у усиливающих нитевидных элементов. Стабилизирующая ткань может иметь адгезионный слой на обеих сторонах стабилизирующей ткани и может также содержать в себе узорчатое покрытие из материала, повышающего клейкость, перекрывающее часть по меньшей мере одной стороны стабилизирующей ткани. Сегмент стабилизирующей каркас ткани располагается в каркасе таким образом, что нитевидные элементы, проходящие в продольном направлении, проходят по существу в направлении вращения шины, а поперечное направление ориентировано радиально относительно направления вращения шины. Также раскрыт способ формирования шины с таким каркасом. Технический результат - повышение прочности шины. 2 н. и 13 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в целом к пневматическим шинам и, в частности, к конструкции многослойных шин с усиленным волокнами каркасом. Усиленный волокнами каркас может содержать покрытую узором ткань.

УРОВЕНЬ ТЕХНИКИ

Обычно шины производят из одно- или многослойного каркаса с по существу U-образным поперечным сечением, имеющего металлические борта по внутреннему периметру стенок. Поддержка каркаса шины может обеспечиваться слоями брекера из металлокорда, проходящего вокруг внешней периферии каркаса и по ширине протектора. Как правило, каркас формируют из кусков обрезиненной плетеной ткани, имеющей сравнительно нерастяжимые усиливающие корды, проходящие в поперечном направлении, т.е. радиально, от борта до борта.

В типичных конструкциях предшествующего уровня техники каркас шины, задача которого состоит в сохранении давления, когда шина накачена, формируют из одного или нескольких слоев тканевого стабилизирующего материала, который обрабатывается клеем на основе РФЛ (резорциноформальдегидных смол/каучукового латекса) или т.п. и каландруется в резиновый слой. Стабилизирующая ткань обеспечивает стабильность размеров, тогда как резина обеспечивает газоудерживающие свойства. В таких конструкциях предшествующего уровня техники резина выполняет функцию несущего слоя, который может быть связан с внутренней оболочкой из резины или т.п. Резина несущего слоя в каландрованном слое может иметь массу, превосходящую в несколько раз массу волокна, образующего тканевое усиление.

Необходимо, чтобы каркас шины имел существенную прочность в радиальном направлении, проходящем от борта до борта перпендикулярно направлению вращения во время использования. Для обеспечения этой прочности тканевым стабилизирующим материалом (известным так же как шинный корд) обычно была плетеная ткань с по существу нерастяжимыми предварительно напряженными высокопрочными нитями, проходящими в направлении основы (известном так же как «продольное направление»), которые вытягиваются и натягиваются во время процесса создания ткани и/или чистовой обработки. Затем эта ткань режется поперек продольного направления (т.е. перпендикулярно основным нитям). Далее, отдельные куски ткани поворачивают на 90 градусов и собирают друг с другом для размещения в каркасе таким образом, чтобы высокопрочные основные нити были ориентированы в желаемом радиальном направлении между бортами. Таким образом, в конечной конструкции уточные нити ориентированы по существу по окружности (т.е. в направлении вращения шины).

Считается, что существующие стабилизирующие каркас материалы с высокопрочными основными нитями, проходящими в радиальном направлении, обеспечивают достаточные рабочие характеристики. Однако необходимость нарезать куски ткани поперек продольного направления, а затем поворачивать эти куски ткани в желаемом направлении и собирать их вместе приводит к существенным ограничениям эффективности. В частности, в предшествующем уровне техники для производства ткани с длиной, достаточной для подачи на каландр, требуется использование ленты или другой методики соединения, приводя вследствие применения ленты или других методик соединения к ряду стыков. Поэтому в зависимости от расстояния между стыками и диаметра конкретной изготовляемой шины в шине помимо стыков, формируемых во время самого процесса сборки шины (т.е., как правило, одного стыка), могут присутствовать дополнительные стыки. Более того, практика каландрования такой ткани в резиновый несущий материал имеет тенденцию к добавлению существенного веса, который является нежелательным и может вызывать накопление теплоты во время использования.

При внедрении ткани в резиновые изделия, которым нужно усиление, столкнулись с техническими сложностями. Одна из этих сложностей заключается в обеспечении хорошей адгезии между натуральными или синтетическими нитями и резиной. Центробежная сила стальных брекеров в шинах может являться причиной проблемы адгезии брекера в шине. Одно решение состояло в покрытии стабилизирующей ткани материалом, повышающим клейкость.

Хотя химические составы, повышающие клейкость, снижают расслоение между тканью и резиной и способствуют временному скреплению во время производства, слишком большое количество химического состава, повышающего клейкость, может оказывать вредное воздействие на конечный продукт. Таким образом, желательно сократить количество повышающего клейкость материала в резиновых усиленных изделиях, таких как шины и шланги, сохраняя в то же время достаточную клейкость для производства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному примерному варианту осуществления настоящее изобретение обеспечивает преимущества и альтернативу предшествующему уровню техники путем обеспечения каркаса пневматической шины, имеющего по меньшей мере один слой стабилизирующей ткани, именуемой в этой заявке как «стабилизирующая каркас ткань» или «корпусная материя». Стабилизирующая каркас ткань имеет продольное направление и поперечное направление. В поперечном направлении располагается множество высокопрочных усиливающих нитевидных элементов.

Согласно одному примерному практическому применению, усиливающие нитевидные элементы в поперечном направлении могут быть подвергнуты предварительному растяжению для придания желаемой ориентации и прочностных характеристик. Для придания желаемых прочностных характеристик стабилизирующая каркас ткань также может быть растянута в поперечном направлении и после создания. Разумеется, если необходимо, могут использоваться сочетания таких растягивающих обработок. Также, если необходимо, усиливающие нитевидные элементы, проходящие в поперечном направлении, могут быть предварительно обработаны адгезионным слоем (например, РФЛ или другими химическими пропитками) путем нанесения покрытия методом погружения или т.п. до создания ткани. Потом по выбору на ткань поверх адгезионного слоя может быть нанесено узорное покрытие из материала, повышающего клейкость. В продольном направлении располагается множество нитевидных элементов, проходящих в продольном направлении, имеющих сравнительно более низкую прочность на разрыв и линейную плотность (значение децитекс), чем у усиливающих нитевидных элементов. Сегмент стабилизирующей каркас ткани располагается в каркасе таким образом, что нитевидные элементы, проходящие в продольном направлении, проходят непрерывно по каркасу, причем продольное направление стабилизирующей ткани совпадает с направлением вращения шины, а поперечное направление ориентировано радиально относительно направления вращения шины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь для примера со ссылкой на прилагаемые чертежи будут описаны примерные варианты осуществления.

На чертежах:

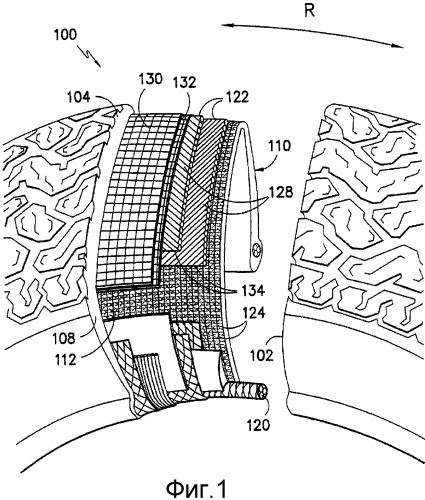

Фиг.1 - местный вид с вырезом пневматической радиальной шины, иллюстрирующий один примерный вариант осуществления с корпусной материей со вставным утком для обеспечения стабильности в каркасе.

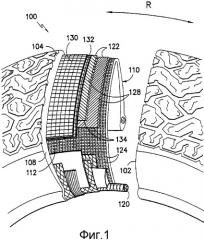

Фиг.2 - вид спереди сегмента первой примерной конструкции основовязаной ткани с прокладываемым утком для использования в качестве стабилизирующей ткани в каркасе шины.

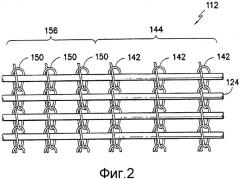

Фиг.3 - вид спереди сегмента второй примерной конструкции основовязаной ткани с прокладываемым утком для использования в качестве стабилизирующей ткани в каркасе шины.

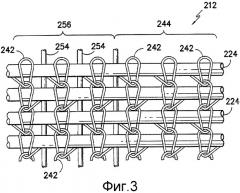

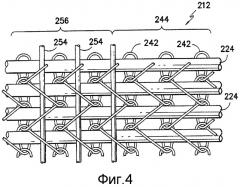

Фиг.4 - вид сзади сегмента конструкции основовязаной ткани с прокладываемым утком с фиг.3.

Фиг.5 - схематический шаблонный вид, иллюстрирующий схему для размещения нитей, проходящих в продольном направлении, в конструкции основовязаной ткани с прокладываемым утком, содержащей в себе стабилизирующие нити для размещения в зонах бортов каркаса шины.

Фиг.6 - схематический вид сверху стабилизирующей ткани, имеющей на поверхности стабилизирующей ткани, поверх адгезионного слоя, прерывистый точечный узор из материала, повышающего клейкость.

Фиг.7 - схематический вид сверху стабилизирующей ткани, имеющей на поверхности стабилизирующей ткани, поверх адгезионного слоя, прерывистый узор из случайных областей материала, повышающего клейкость.

Фиг.8 - схематический вид сверху стабилизирующей ткани, имеющей на поверхности стабилизирующей ткани, поверх адгезионного слоя, узор в виде решетки из материала, повышающего клейкость.

Фиг.9 - схематический вид сверху стабилизирующей ткани, имеющей на поверхности стабилизирующей ткани, поверх адгезионного слоя, узор в виде рядов параллельных линий из материала, повышающего клейкость.

Фиг.10A - схематический вид сбоку стабилизирующей ткани, показывающий прерывистый узор из материала, повышающего клейкость, на поверхности стабилизирующей ткани, поверх адгезионного слоя.

Фиг.10B - схематический вид сбоку стабилизирующей ткани, показывающий прерывистый узор из материала, повышающего клейкость, на поверхности стабилизирующей ткани, поверх адгезионного слоя.

Фиг.11 - схематический вид сбоку покрытой узором стабилизирующей ткани, показывающий прерывистый узор из материала, повышающего клейкость, на поверхности ткани, поверх адгезионного слоя, где покрытая узором стабилизирующая ткань заделана в резину.

Фиг.12 - схематический вид сверху стабилизирующей ткани, имеющей на поверхности стабилизирующей ткани, поверх адгезионного слоя, узор из материала, повышающего клейкость, в виде точек с переменной плотностью по ширине стабилизирующей ткани.

Перед тем как подробно объяснить варианты осуществления, должно быть понятно, что изобретение никоим образом не ограничивается в применении деталями конструкции и/или размещением составных частей, изложенных в следующем далее описании или проиллюстрированных на чертежах. Напротив, изобретение допускает другие варианты осуществления и применение или реализацию различными способами. Также должно быть понятно, что формулировки и терминология, используемые в этой заявке, предназначены исключительно для цели описания и не должны расцениваться как ограничивающие. Предполагается, что использование в этой заявке фраз «включающий в себя», «содержащий» и их вариантов охватывает элементы, перечисленные после них, и эквиваленты, а также дополнительные элементы и их эквиваленты.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Теперь ссылка будет сделана на чертежи, на которых, насколько это возможно, на различных видах идентичные элементы обозначены одинаковыми ссылочными позициями. На фиг.1 показана шина 100, содержащая боковины 102, присоединенные к протектору 104 посредством плеч 108. Шина 100 включает в себя каркас 110, покрытый протектором 104. Шина 100 с фиг.1 является радиальной шиной. Тем не менее, настоящее раскрытие не ограничено радиальными шинами и может использоваться в других конструкциях шин. В примерной конструкции каркас 110 сформирован из одного или нескольких слоев стабилизирующей каркас ткани 112, проходящей между металлическими бортами 120, расположенными по внутренней периферии шины 100. Стабилизирующая каркас ткань 112 располагается поверх внутренней оболочки из резины или т.п. либо с, либо без промежуточных слоев из резины или другого материала, совместимого с внутренней оболочкой. Если каркас должен использоваться для формирования бескамерной шины, может быть желательно, чтобы внутренняя оболочка была выполнена из блокирующего газ материала. В другом аспекте изобретения, где каркас должен использоваться в формировании камерной шины, внутренняя оболочка может быть выполнена из блокирующего или не блокирующего газ материала. Между стабилизирующей каркас тканью 112 и протектором, по окружности вокруг стабилизирующей каркас ткани 112 могут быть размещены один или несколько слоев 122 брекера.

Согласно одному примерному варианту осуществления стабилизирующей каркас тканью 112 является клейкая основовязаная ткань с прокладываемым утком, имеющая уточные прокладываемые нити, выполненные из сравнительно нерастяжимых усиливающих кордов 124. В качестве альтернативы стабилизирующей каркас тканью 112 может быть плетеная ткань, имеющая уточные нити, выполненные из сравнительно нерастяжимых усиливающих кордов, или выложенная сетка. Стабилизирующая каркас ткань 112 заделана в или иным образом примыкает к внутренней оболочке из резины или другого материала либо с, либо без промежуточного слоя. Если необходимо, внутренней оболочкой может быть блокирующий газ связующий материал. Исключительно для примера, примерные материалы, формирующие внутреннюю оболочку, могут включать в себя галобутиловый каучук (хлорированный или бромированный), NBR, SBR, EPDM, полибутиловый каучук, натуральный каучук, полиуретан и т.п. В шине 100, показанной на фиг.1, каркас 110 сконструирован таким образом, что усиливающие корды 124, прокладываемые по утку, проходят по существу радиально предполагаемому направлению вращения «R» шины 100. Слои 122 брекера образованы сравнительно нерастяжимыми основными материалами 128, такими как усиливающие основные материалы из металлокорда, которые проходят в предполагаемом направлении вращения шины или, что встречается чаще, под небольшим углом к нему. Угол нерастяжимых основных материалов 128 может изменяться со способом конструирования применения.

В проиллюстрированной конструкции экранирующий слой 130 расположен между слоями 122 брекера и протектором 104. Согласно одной примерной конструкции экранирующий слой 130 сформирован из основовязаной тканевой ленты 132 с прокладываемым утком, намотанной вокруг стабилизирующей каркас ткани 112 в направлении вращения шины. В проиллюстрированном варианте осуществления тканевая лента 132 проходит поверх кромок 134 слоев 132 брекера. Кроме этого, чтобы сократить эффект разбалансированности в шине 100, вызываемый стыковкой внахлест, тканевая лента 132 на фиг.1 может быть намотана вокруг стабилизирующей каркас ткани 112 множество раз. Если желательно, то тканевую ленту можно также наматывать по окружности вокруг каркаса шины 100 в виде плоской спирали. Исключительно для примера, а не ограничения, примерные материалы для формирования экранирующего слоя 130, а также другие детали конструкции шины раскрыты в патенте США № 7614436, содержание которого полностью включено в состав этой заявки путем ссылки.

Ссылаясь одновременно на фиг.1, 2 и 5, примерная стабилизирующая каркас ткань 112 основовязаной конструкции с прокладываемым утком содержит, как правило, набор усиливающих кордов 124, прокладываемых по утку, и набор высокорастяжимых нитевидных элементов 142, проходящих в продольном направлении, образующих повторяющийся петлевой узор. В этом отношении термин «высокорастяжимые нитевидные элементы» означает нитевидные элементы, характеризующиеся удлинением при разрыве более чем примерно 30%. Высокорастяжимые нитевидные элементы, проходящие в продольном направлении, определяют растягиваемую зону 144 ткани для расположения поперек центральной части каркаса внутри бортов 120. В проиллюстрированной конфигурации необязательный набор малорастяжимых нитевидных элементов 150, проходящих в продольном направлении, со свойством низкой растяжимости по сравнению с первыми нитевидными элементами 142, проходящими в продольном направлении, образует повторяющийся петлевой узор, который определяет зону 156 усиления с низкой растяжимостью для обеспечения дополнительной поддержки в местах возле бортов 120. В этом отношении термин «малорастяжимые нитевидные элементы» означает нитевидные элементы, характеризующиеся удлинением при разрыве не более чем примерно 30%. Как показано, в проиллюстрированной конструкции и высокорастяжимые нитевидные элементы 142, и малорастяжимые нитевидные элементы 150 сформированы в так называемую петельную цепочку, хотя, если желательно, могут использоваться и другие схемы петель, в том числе цепные швы, перевивочное переплетение трикотажных швов или т.п.

Исключительно для примера, а не ограничения, фиг.5 схематически иллюстрирует одну схему размещения высокорастяжимых нитевидных элементов 142, определяющих растягиваемые зоны 144 ткани, и малорастяжимых нитевидных элементов 150, определяющих зону 156 усиления. Понятно, что хотя показана всего одна зона 156 усиления, проиллюстрированная схема может быть повторена в ткани множество раз, так чтобы каждая из растягиваемых зон 144 ткани граничила с каждой стороны с малорастяжимой зоной 156 усиления. Таким образом, разрезая ткань в продольном направлении внутри зон 156 усиления, можно производить множество отрезов, каждый из которых включает в себя внутреннюю растягиваемую зону 144 ткани с зоной усиления на каждой боковой кромке.

Расстояние между зонами 156 усиления может устанавливаться с учетом размера данной шины, так чтобы зоны 156 усиления находились в желаемом положении, рядом с бортами 120, или в других таких местах, как может быть необходимо. Как показано, в проиллюстрированном расположении зона 156 усиления образована парой краевых сегментов 164 усиления на каждой стороне центрального сегмента 166 усиления. Исключительно для примера, каждый из краевых сегментов 164 усиления может иметь ширину около 1 см, и центральный сегмент 166 усиления может иметь ширину около 1 см. Однако их ширину можно изменять, как необходимо. Как проиллюстрировано, плотность укладки (основных нитей на сантиметр) нитевидных элементов, проходящих в продольном направлении, может быть изменена для обеспечения желаемого качества в ткани. Исключительно для примера, согласно одному варианту осуществления малорастяжимыми нитевидными элементами 150 являются нити стандартного найлона-6,6 с линейной плотностью 235 децитекс, плотность укладки которых в центральном сегменте 166 усиления составляет около 4,3 основных нитей на сантиметр, а плотность укладки в краевых сегментах 164 усиления составляет около 2,16 основных нитей на сантиметр. Высокорастяжимыми нитевидными элементами 142 является частично ориентированный найлон-6,6 с линейной плотностью 78 децитекс/3 (234 децитекс всего) с плотностью укладки в растягиваемых зонах 144 ткани около 0,86 основных нитей на сантиметр. Таким образом, когда ткань разделена на сегменты, концентрация нитей в продольном направлении больше по краям, чем внутри. Более того, нитевидные элементы, проходящие в продольном направлении, по краям являются малорастяжимыми нитями, обеспечивая тем самым на краях дополнительную стабильность.

В одном примерном варианте осуществления высокорастяжимые нитевидные элементы 142, проходящие в продольном направлении, характеризуются удлинением при разрыве от около 30 до около 200%, предпочтительнее примерно от 60 до 150%, а более предпочтительно примерно от 60 до 100%, так что они могут растягиваться на управляемую величину во время формирования. Предпочтительно, необязательные малорастяжимые нитевидные элементы 150 характеризуются удлинением при разрыве примерно 5-25%, предпочтительнее от около 10 до около 22%, а более предпочтительно примерно от 15 до 20%, так что зоны 156 усиления демонстрируют очень ограниченное растяжение во время формирования и использования. Процентное удлинение при разрыве высокорастяжимых нитевидных элементов 142, проходящих в продольном направлении, предпочтительно примерно в 1,5-6 раз больше процентного удлинения при разрыве малорастяжимых нитевидных элементов 150, предпочтительнее примерно в 2-5 раз больше, чем процентное удлинение при разрыве малорастяжимых нитевидных элементов 150, проходящих в продольном направлении, а более предпочтительно примерно в 3-5 раз больше процентного удлинения при разрыве малорастяжимых нитевидных элементов 150, проходящих в продольном направлении.

Петельные столбики, образованные высокорастяжимыми нитевидными элементами 142 и малорастяжимыми нитевидными элементами 150, проходят вдоль так называемой основы или «продольного направления» стабилизирующей каркас ткани 112. Усиливающие корды 124, прокладываемые по утку, проходят в направлении так называемого утка или «поперечного направления» стабилизирующей каркас ткани 112. Понятно, что продольное направление ткани представляет собой направление, по существу, совпадающее с выходом производящей машины, используемой для производства ткани. А поперечное направление представляет собой направление, проходящее по ширине производящей машины.

Исключительно для примера стабилизирующая каркас ткань 112 может производиться на основовязальной машине с прокладываемым утком, которая шире и быстрее традиционной ткацкой машины. Ткань дополнительно стабилизируется в основовязальной машине с прокладываемым утком с помощью усиливающих кордов 124, вставляемых в выбранные петли нитевидных элементов 142, 150, проходящих в продольном направлении. Разрезание между петельными столбиками в продольном направлении может осуществляться ограниченным роспуском или истиранием.

Понятно, что раскраивая стабилизирующую каркас ткань в продольном направлении, можно получать сегмент ткани фактически любой длины. Таким образом, стабилизирующая каркас ткань 112 может проходить по окружности вокруг каркаса как единая конструкция без промежуточных разрывов по длине, являющихся результатом стыков стабилизирующей ткани, кроме тех, что используются в самом процессе сборки шин, и где продольное направление ткани обычно совпадает с направлением вращения. В такой ситуации усиливающие корды 124, проходящие в поперечном направлении, ориентированы в радиальном направлении, перпендикулярном направлению вращения. Материал изготовления, размер и шаг усиливающих кордов 124 и нитевидных элементов 142, 150, проходящих в продольном направлении, выбирают таким образом, чтобы они обеспечивали каркасу 110 желаемую прочность.

Альтернативный вариант осуществления стабилизирующей каркас ткани 212 показан на фиг.3 и 4. На этих чертежах элементы, соответствующие элементам, описанным ранее, обозначены подобными номерами позиций с использованием 200. В частности, на фиг.3 показана передняя поверхность (на вязальной машине) стабилизирующей каркас ткани 212, а на фиг.4 показана задняя поверхность (на вязальной машине) той же стабилизирующей каркас ткани 212. Как показано, этот примерный вариант осуществления включает в себя высокорастяжимые нитевидные элементы 242, проходящие в продольном направлении, расположенные в трикотажном переплетении или другом подходящем переплетении во всей ткани, при этом множество выстилаемых основных нитей 254, проходящих в продольном направлении, находятся в локализованных зонах 256 усиления в ткани. Как показано, выстилаемые основные нити 254 размещены в зоне 256 усиления, где могут быть желательны дополнительная прочность и сопротивление растяжению. Исключительно для примера, а не ограничения, такие выстилаемые основные нити 254 могут быть размещены в зоне 256 усиления, которая будет граничить в конечной конструкции шины с бортами 120. Примерные выстилаемые основные нити включают в себя крученые штапельные нити, мультифиламентные нити и/или монофиламентные нити и образованы из материала, который будет сдерживать каркас в направлении основы. Некоторыми подходящими материалами являются: полиамид, арамиды (в том числе их мета- и пара-формы), вискоза, ПВС (поливиниловый спирт), сложный полиэфир, полиолефин, поливинил, найлон (в том числе найлон-6, найлон-6,6 и найлон-4,6), полиэтиленнафталат (ПЭН), полиэтилентерефталат (ПЭТ), хлопок, полиакриловые или другие известные искусственные или натуральные волокна. Одним таким примерным материалом для таких выстилаемых основных нитей является частично ориентированный найлон-6,6 с линейной плотностью 235 дтекс, хотя могут использоваться и другие материалы.

Согласно одному примерному осуществлению на практике усиливающие корды 124, 224 могут вставляться в каждую петлю. Исключительно для примера на фиг.2 и 3 показаны передние поверхности (на вязальной машине) стабилизирующих каркас тканей 112, 212 с прокладываемым утком, у которых усиливающие корды 124, 224 вставлены в каждую петлю. Однако усиливающие корды 124, 224 могут подобным образом вставляться в повторяющейся манере, например, одна уточина в каждые 2 петли, одна уточина в каждые 3 петли, одна уточина в каждые 4 петли и т.д. Усиливающие корды 124, 224 могут также вставлять по схеме, к примеру одна уточина в каждую петлю для 2, 3, 4, 5 и т.д. петель, с идущими после 1, 2, 3, 4, 5 и т.д. петлями без усиливающих кордов, прокладываемых по утку.

Усиливающими кордами 124, 224 может быть крученая штапельная нить, мультифиламентная нить и/или монофиламентная нить, и они образованы из материала, который будет ограничивать каркас в радиальном направлении. Некоторыми подходящими материалами для усиливающих кордов являются сложные полиэфиры (например, полиэтилентерефталат, полипропилентерефталат, полибутилентерефталат, полимолочная кислота и полиэтиленнафталат (ПЭН)), полиолефины (например, полиэтилен и полипропилен), полиамиды (например, найлон-6, найлон-6,6 найлон-4,6 и найлон-12), арамиды (в том числе их мета- и пара-формы), вискоза, ПВС (поливиниловый спирт), хлопок, углерод, стекловолокно, полиакриловые или другие известные искусственные или натуральные волокна. В одном варианте осуществления усиливающими кордами 124, 224 могут быть мультифиламентные перекрученные и/или многокруточные корды из двух или более слоев, сделанных из любых ранее перечисленных материалов или их сочетаний. В одном варианте осуществления усиливающие корды 124, 224 могут иметь линейную плотность от 100 децитекс (90 денье) до 23500 децитекс (21000 денье), а предпочтительнее - примерно 230-5000 децитекс, и изготовлены из одной или нескольких нитей. Усиливающие корды 124, 224 предпочтительно характеризуются низкой растяжимостью, не превышающей 30% удлинения при разрыве, а предпочтительнее - примерно 0-20% удлинения при разрыве.

Для примера, усиливающими кордами 124, 224 может быть стандартный HMLS (низкоусадочный высокомодульный) сложный полиэфир с двумя многокруточными слоями, имеющими конструкцию 1670/2 (3340 децитекс); 1440/2 (2880 децитекс) или 1100/2 (2200 децитекс). Волокна, образующие усиливающие корды 124, 224, могут быть предварительно обработаны путем вытягивания, чтобы исключить, по существу, растяжение в конечной нити, и обработаны промотором адгезии, таким как РФЛ или т.п., до формирования ткани. Усиливающие корды 124, 224 после формирования ткани могут также подвергаться растягиванию для придания дополнительной прочности. Такая обработка растягиванием после формирования может проводиться отдельно или в сочетании с растягиванием до формирования ткани.

Высокорастяжимые нитевидные элементы 142, 242 могут изготовляться из натуральных и искусственных волокон, включающих в себя сложные полиэфиры (например, полиэтилентерефталат, полипропилентерефталат, полибутилентерефталат и полимолочную кислоту), полиолефины (например, полиэтилен и полипропилен), полиамиды (например, найлон-6, найлон-6,6, найлон-4,6 и найлон-12) и любое их сочетание или любое другое известное синтетическое техническое сырье или искусственные или натуральные волокна. Для примера, высокорастяжимые нитевидные элементы 142, 242 могут быть сделаны из любой одной монофиламентной или мультифиламентной нити, а также любых многослойных перекрученных нитей, изготовленных из любых ранее перечисленных материалов. Согласно одному варианту осуществления высокорастяжимые нитевидные элементы 142 могут иметь линейную плотность от 22 децитекс (20 денье) до 470 децитекс (420 денье), к тому же в одной нити или многослойных нитях. Такие нити могут иметь уровень крутки от около 150 до около 1200 витков/метр (предпочтительно 400-800 витков/метр). Одной такой подходящей нитью может быть частично ориентированный найлон-6,6 с линейной плотностью 78 децитекс/3 (234 децитекс в целом) с круткой около 600 витков/метр и удлинением при разрыве около 78%. Однако, если необходимо, аналогичным образом могут использоваться и другие материалы.

Необязательными малорастяжимыми нитевидными элементами 150, проходящими в продольном направлении, образующими зоны 156 усиления, могут быть крученая штапельная нить, мультифиламентная нить и/или монофиламентная нить, и они образованы из материала, который будет ограничивать каркас в направлении по окружности. Некоторыми подходящими материалами для малорастяжимых нитевидных элементов 150, проходящих в продольном направлении, являются сложные полиэфиры (например, полиэтилентерефталат, полипропилентерефталат, полибутилентерефталат и полимолочная кислота), полиолефины (например, полиэтилен и полипропилен), полиамиды (например, найлон-6, найлон-6,6 найлон-4,6 и найлон-12), арамиды (в том числе их мета- и пара-формы), вискоза, ПВС (поливиниловый спирт), полиэтиленнафталат (ПЭН), хлопок, углерод, стекловолокно, полиакриловые или другие известные искусственные или натуральные волокна. В одном варианте осуществления малорастяжимыми нитевидными элементами 150, проходящими в продольном направлении, могут быть мультифиламентные перекрученные и/или многокруточные корды из двух или более слоев, сделанных из любых ранее перечисленных материалов или их сочетаний. Согласно одному варианту осуществления малорастяжимые нитевидные элементы 150, проходящие в продольном направлении, могут иметь линейную плотность от 111 децитекс (100 денье) до 700 децитекс (630 денье), к тому же в одной нити или нескольких нитях. Такие нити могут иметь уровень крутки от около 150 до около 1200 витков/метр (предпочтительно 400-800 витков/метр). Одной такой подходящей нитью может быть трехслойный частично ориентированный найлон-6,6 с линейной плотностью 235 децитекс и удлинением при разрыве около 19%. Однако, если необходимо, аналогичным образом могут использоваться и другие материалы.

Любые из нитевидных элементов могут также быть гибридными нитями. Эти гибридные нити выполнены из по меньшей мере 2 волокон разного волоконного материала (например, хлопка и найлона). Из этих разных волоконных материалов можно производить гибридные нити с разными химическими и физическими свойствами. Гибридные нити способны изменять физические свойства конечного продукта, в котором они используются. Некоторыми предпочтительными гибридными нитями являются арамидное волокно с найлоновым волокном, арамидное волокно с вискозным волокном и арамидное волокно с полиэфирным волокном.

Согласно одной примерной практической реализации формирования для создания связной нитевой структуры усиливающие корды 124, 224 формируются из одного или нескольких слоев подходящего полимерного волокна, такого как HMLS сложный полиэфир, скрученный от около 100 до около 800 витков на метр, предпочтительнее от около 200 до около 600 витков на метр, более предпочтительно от около 250 до около 500 витков на метр. Линейная плотность усиливающих кордов 124, 224 находится в диапазоне от около 230 децитекс до около 5000 децитекс, предпочтительнее от около 1500 децитекс до около 4000 децитекс, а более предпочтительно от около 2000 до около 3500 децитекс. Волокна, образующие усиливающие корды 124, 224, могут быть предварительно обработаны путем вытягивания, чтобы исключить, по существу, растяжение в конечной нити, и обработаны промотором адгезии, таким как РФЛ, на основе винилпиридинового латекса или т.п., до формирования ткани. Усиливающие корды 124, 224 вставляются в основовязаную ткань со вставным утком в качестве составных частей утка. Плотность укладки усиливающих кордов 124, 224 находится в диапазоне от около 80 до около 140 основных нитей на дециметр, предпочтительнее от около 95 до около 120 основных нитей на дециметр, более предпочтительно от около 105 до около 115 основных нитей на дециметр. Усиливающие корды 124, 224 проходят через петли, образованными основовязаными высокорастяжимыми нитевидными элементами 142, имеющими линейную плотность от 122 децитекс до около 470 децитекс с уровнем крутки от около 150 до около 1200 витков/метр и удлинением при разрыве по меньшей мере 30%. Получающаяся в результате ткань характеризуется прочностью на разрыв в направлении утка по меньшей мере 170 ньютон (например, больше 173 ньютон, больше 181 ньютона, больше 186 ньютон). При 45 ньютон получающаяся в результате ткань характеризуется удлинением в направлении утка менее 5% (например, менее 4%, менее 3,5%). При 53 ньютон получающаяся в результате ткань характеризуется удлинением в направлении утка менее 7% (например, менее 6,5%, менее 5%). При 67 ньютон получающаяся в результате ткань характеризуется удлинением в направлении утка менее 7% (например, менее 6,5%, менее 5%). Получающаяся в результате ткань демонстрировала прочность на отдир адгезионного слоя более 100 ньютон на 25 мм (например, более 120 ньютон на 25 мм) относительно нижележащей резины. Результирующая ткань характеризуется усадкой в горячем воздухе менее 3% (например, не более 2,8%, не более 2,5%, не более 1,8%).

Хотя проиллюстрировано, что стабилизирующая каркас ткань 112 является основовязаной тканью со вставным утком, предполагается, что стабилизирующей каркас тканью 112, если необходимо, может быть любая плетеная ткань. Такие ткани могут создаваться при помощи таких техник, как ткачество на пневматических ткацких станках, ткачество на гидравлических ткацких станках или ткачество на рапирных ткацких станках, как должно быть известно специалистам в данной области техники. В этом отношении ткачество на рапирных ткацких станках может требоваться для использования с усиливающими кордами с высокой линейной плотностью. Исключительно для примера, а не ограничения, примерной плетеной тканью может являться ткань с так называемым полотняным переплетением или саржевым переплетением, в которых усиливающие корды 124, как описано ранее, расположены в направлении утка. В такой конструкции основные нити могут быть образованы из материалов, подобных нитям 142, из которых выполнены петли в основовязаной конструкции со вставным утком. Также предполагается, что, если необходимо, стабилизирующая каркас ткань 112 может быть в виде выложенной сетки или т.п.

Частой проблемой при изготовлении резиновой смеси является поддержание хорошей адгезии между резиной и стабилизирующей тканью. Традиционный способ промотирования адгезии между резиной и усилением состоит в предварительной обработке усиливающей нити адгезионным слоем из смеси каучукового латекса и продукта конденсации фенола с формальдегидом, где фенолом почти всегда является резорцин. Это так называемый РФЛ-способ (резорцин-формальдегид-латекс).

Усиливающие корды 124, 224 стабилизирующей ткани 112, 212 могут быть подвергнуты покрытию метом погружения или иным образом обработаны промотором адгезии для формирования адгезионного слоя до создания ткани, чтобы улучшать адгезию с любым другим материалом, который должен быть усилен (как например, не ограничиваясь резиновым материалом, материалом покрытия из ПВХ и т.д.). Типичные примеры промоторов адгезии включают в себя латекс, содержащий резорциноформальдегидную смолу (РФЛ), а также не содержащие формальдегид материалы, такие как материал на основе изоцианата, материал на основе эпоксидной смолы и материалы на основе меламиноформальдегидной смолы. В одном варианте осуществления промотор адгезии не содержит формальдегида. Промотор адгезии может наноситься до или после создания ткани (для формирования адгезионного слоя), например, посредством погружения или другим способом нанесения. Как правило, адгезионный слой наносится погружением ткани или нитей в раствор РФЛ. Ткань или нити с нанесенным покрытием затем проходят через отжимные вальцы и сушилку для удаления избыточной жидкости. Адгезионный слой обычно подвергаются отверждению при температуре из диапазона от 150 до 200°C. Латекс (РФЛ), содержащий резорциноформальдегидную смолу, может содержать в себе винилпиридиновые латексы, латексы на основе сополимера бутадиена и стирола, парафины, наполнители и другие добавки. Адгезионный слой наносится обычно на обе стороны стабилизирующей ткани 112 и может частично или полностью проникать в ткань и ее пустоты.

Во время процесса сборки невулканизованной шины для усиления адгезии на стабилизирующую каркас ткань 112, 212, поверх адгезионной слоя, также может наноситься материал, повышающий клейкость, или холодная сварка. Этим может устраняться необходимость в каландровании стабилизирующей ткани в резиновый несущий слой во время процесса сборки шины. Однако, если необходимо, может быть использовано каландрование в несущий слой из резины или другого материала.

Выбор материалов для м