Способ азотирования деталей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к химико-термической обработке и может быть использовано для легирования азотом поверхностей деталей сложной формы, в том числе имеющих закрытые полости. Способ азотирования стальных деталей в газостате в среде молекулярного азота включает предварительное вакуумирование камеры газостата до 30-60 кПа, пропускание азота через поглотитель, повышение давления азота в камере со скоростью 0,01-0,06 МПа/с до достижения заданного давления и нагрев до температуры 750-1100°C со скоростью 1-40°C/мин. Поглотитель обеспечивает очистку азота от кислорода и углеродсодержащих примесей до достижения их концентрации не более 0,3% по массе. После завершения азотирования проводят охлаждение под давлением азота, при котором был завершен процесс азотирования, до температуры в интервале 350°C - температура окружающей среды, после чего сбрасывают давление азота до атмосферного. Азотирование проводят с использованием устройства, в камере которого установлен контейнер, состоящий из стакана и закрывающего его аксиального с ним колпака. Стакан имеет верхнюю и нижнюю полости, которые разделены горизонтальной перегородкой с отверстиями. Ко дну колпака перпендикулярно ему пристыкована трубка, которая проходит через верхнюю полость стакана с деталями в нижнюю полость стакана, где расположен поглотитель в виде порошкового материала. В стенках трубки в местах контактирования с поглотителем выполнены боковые отверстия для более равномерного продвижения газа через поглотитель. Обеспечивается повышение стабильности процесса легирования азотом поверхности деталей, а именно стабильное содержание азота в азотированном слое и глубина азотированного слоя на всей поверхности каждой детали. 2 н. и 1 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Изобретение относится к химико-термической обработке и может быть использовано для легирования азотом поверхности деталей сложной формы, в том числе имеющих закрытые полости, с целью получения на поверхности этих деталей повышенных физико-механических свойств.

Известен способ азотирования деталей, включающий выдержку в аммиаке при температуре 450-650°C в течение 20-40 часов. При этом достигается глубина азотированного слоя до 0,5 мм. К недостаткам этого способа можно отнести большую длительность процесса, невысокую глубину азотированного слоя. [Лахтин Ю.М., Арзамасов Б.Н. Химико-термическая обработка металлов. М.: Металлургия, 1985. 256 с.].

Наиболее близким к предлагаемому способу является способ обработки стальных деталей с молекулярном азоте под давлением [Патент RU 2003732], который включает нагрев, выдержку в азотсодержащей среде, охлаждение и закалку с последующим отпуском.

Наиболее близким к предлагаемому устройству является устройство для азотирования в молекулярном азоте, содержащее газостат с камерой [Патент RU 2003732, МПК C23C 8/26 опубликован 30.11.1993].

По данному способу детали выдерживают в среде газообразного молекулярного азота под давлением 10-200 МПа, температуре 750-1100°C в течение 0,5-5,0 часов. По окончании выдержки детали охлаждают до комнатной температуры и подвергают закалке: нагрев в соляной печи (50% NaCl+50%KCl) до 850-1050°C, выдержка 5-10 минут, охлаждение в 5-8% растворе NaCl. После закалки детали подвергают отпуску при температуре 100-180°C в течение 0,5-2 часа. Если после охлаждения в 5-8% растворе NaCl сохраняется еще некоторое количество остаточного аустенита, закалку необходимо продолжить в криогенной среде.

Недостатками указанных способа и устройства является нестабильность процесса легирования поверхности деталей азотом, который проявляется в том, что при одних и тех же параметрах процесса азотирования: давлении азота, температуры, времени процесса азотирования содержание азота в азотированном металле и глубина азотированного слоя изменяются. Причем глубина азотированного слоя, содержание азота в нем в пределах одной партии деталей, от партии к партии могут отличаться в десятки раз. Происходит это потому, что при сжатии азота в постоянном объеме камеры увеличивается количество примесей, препятствующих процессу легирования азотом поверхности детали. Поскольку площадь поверхности металлической детали при давлениях до 200 МПа практически не меняется, то, следовательно, на их поверхности увеличивается концентрация вредных примесей, препятствующих процессу азотирования. К таким вредным примесям относится в первую очередь кислород и пары воды, из-за которых на поверхности азотированных деталей образуется окисная пленка, препятствующая диффузии азота вглубь металла. Другой тип вредных примесей - остатки в трубопроводах, подающих азот, паров масла или других углеводородных жидкостей, через которые, поступая вместе с подачей азота в камеру, при нагреве до указанного интервала температур 750-1100°C на поверхности азотируемых деталей образуют слой сажи, также препятствующий насыщению поверхности деталей азотом. Из-за указанных вредных примесей также может наблюдаться эффект «пятнистого азотирования», т.е. когда на одной и той же детали в разных местах азотирование происходит на разную глубину, что при последующей термической обработке: закалке и отпуске формирует разные свойства, например твердость поверхности, и более высокое коробление самой детали.

Техническим результатом данного изобретения является повышение стабильности процесса легирования азотом поверхности деталей, а именно стабильное содержание азота в азотированном слое, глубина азотированного слоя на всей поверхности каждой детали в пределах одной партии деталей для одинаковых параметров процесса азотирования.

Указанный технический результат достигается тем, что в способе азотирования деталей в газостате в среде молекулярного азота, включающем нагрев и выдержку в течение 0,5-5 часов под давлением 10-200 МПа, при температуре 750-1100°C и охлаждение, согласно изобретению камеру газостата предварительно вакуумируют до 30-60 кПа, далее азот пропускают через поглотитель и повышают давление азота в камере со скоростью 0,01-0,06 МПа/с до достижения заданного давления, после чего начинают нагрев до заданной температуры со скоростью 1-40°C/мин, поглотитель выполняет функцию очистки азота от кислорода и углеродсодержащих примесей до достижения их концентрации не более 0,3% по массе, при этом температура плавления поглотителя выше температуры азотирования не менее чем на 70°C, после завершения азотирования начинают охлаждение под давлением азота, при котором был завершен процесс азотирования, до температуры в интервале 350°C - температура окружающей среды, после чего сбрасывают давление азота до атмосферного.

Указанный технический результат достигается также тем, что в устройстве для азотирования деталей в среде молекулярного азота, содержащем (фиг.1) газостат с камерой, теплоизолирующим колпаком, нагревателем, согласно изобретению в камере установлен контейнер, состоящий из стакана и закрывающего его аксиального с ним колпака, при этом высота стакана и его диаметр связаны соотношением 1,5-5,0, стакан имеет две полости: верхнюю и нижнюю, которые разделены горизонтальной перегородкой с отверстиями, общая площадь отверстий составляет от 5 до 80% от всей площади перегородки, зазор между стенками колпака и стакана составляет от 0,006 до 0,06 диаметра стакана, высота h нижней полости стакана составляет не более 40% от высоты стакана, ко дну колпака перпендикулярно ему пристыкована трубка, которая проходит через верхнюю полость стакана с деталями в нижнюю полость стакана, где расположен поглотитель, представляющий собой порошковый материал с размерами фракций от 0,05 мм до 1,0 мм, в стенках трубки в местах контактирования с поглотителем выполнены боковые отверстия для более равномерного продвижения газа через поглотитель.

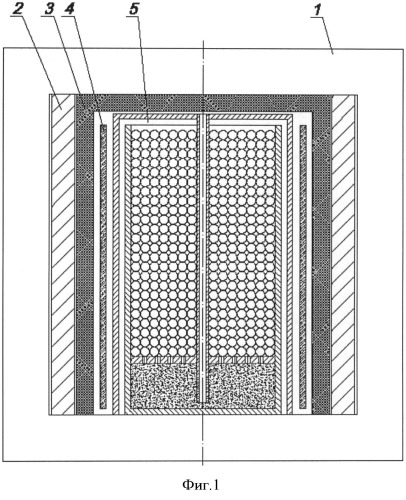

Изобретение иллюстрируется чертежами, где на фиг.1 представлен общий вид газостата 1 с камерой 2, в которой размещен теплоизоляционный колпак 3, нагреватель 4 и контейнер 5.

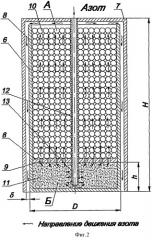

На фиг.2 схематично представлен контейнер 5.

Сущность изобретения заключается в следующем.

Контейнер 5 (фиг.1), состоит из стакана 6 (фиг.2) и закрывающего его аксиального с ним колпака 7. Высота стакана Н и его диаметр D связаны соотношением H/D=1,5-5,0 Стакан имеет две полости: верхнюю А и нижнюю Б, которые разделены горизонтальной перегородкой 8 с отверстиями 9. Общая площадь отверстий составляет от 5 до 80% от всей площади перегородки. Меньшая площадь отверстий в перегородке нецелесообразна из-за нарушения равномерности прохождения азота через поглотитель и азотируемые детали, более 80% - из-за снижения прочности перегородки и возможности ее прогиба под действием веса азотируемых деталей. В верхней полости стакана над перегородкой расположены азотируемые детали 10. В нижней полости стакана под перегородкой - поглотитель 11, представляющий собой порошок с размерами фракций от 0,05 мм до 1,0 мм.

Температура плавления металлического поглотителя выше температуры азотирования не менее чем на 70°C. Высота h нижней полости Б стакана составляет не более 40% от высоты Н стакана. К дну колпака перпендикулярно ему пристыкована трубка 12, которая проходит через верхнюю полость стакана с деталями в нижнюю полость стакана, где расположен поглотитель. В стенках трубки в местах контактирования с поглотителем выполнены боковые отверстия 13. Назначение трубки - пропустить весь газ - азот, заполняющий контейнер, через поглотитель, который выполняет функцию доочистки азота в первую очередь от кислорода и углеродосодержащих жидкостей. Температура плавления материала поглотителя на 70°C выше температуры азотирования. Зазор 8 между стенками колпака и стакана составляет от 0,006 до 0,06 D, где D - диаметр стакана. Вышеуказанные соотношения высот стакана и нижней полости, зазора 6 и диаметра D установлены экспериментально.

После размещения подготовленного контейнера с деталями в камере с встроенным в нее нагревателем, выдерживающей давления азота и температуру, при которых ведут процесс азотирования, саму камеру вакуумируют до 30-60 кПа. При вакууме ниже 60 кПа в камере остается значительное количество кислорода из атмосферы. Для достижения глубины вакуума выше 30 кПа увеличивается время вакуумирования, удлиняя общий цикл обработки, что экономически нецелесообразно. Далее камера заполняется молекулярным азотом до заданного давления в интервале 10-200 МПа с общим содержанием всех примесей в нем не более 0,3% по массе. Давление азота менее 10 МПа не позволяет достичь достаточные концентрации азота в поверхностных слоях азотируемых деталей. Верхний предел давления азота 200 МПа определяется возможностями существующего промышленного оборудования. Содержание примесей в азоте более 0,3% недопустимо отрицательно влияет на результаты процесса азотирования, поскольку поглотитель в этом случае недостаточно эффективен. Повышение давления азота ведут со скоростью 0,01-0,06 МПа/с.

Интервал скорости повышения давления азота определяется величиной давления азота: чем меньше заданное давление азота, тем меньше требуется время для его достижения. Верхний интервал скорости повышения давления азота в камере газостата ограничен техническими возможностями оборудования, создающего давление азота. Кроме того, скорость протекания поступающего азота через поглотитель ограничена необходимостью взаимодействия поглотителя с примесями, от которых очищается поступающий в камеру газостата азот. Нижний интервал - экономической целесообразностью уменьшать весь цикл азотирования. По мере повышения давления до заданного весь неочищенный газ азот вытесняется поступающим азотом через трубку 12, поглотитель 11 в зазор между стаканом и колпаком и далее за внутреннюю полость колпака. После этого температура азота повышается от комнатной до 750-1150°C со скоростью 1-40°C/мин. Скорость нагрева ниже 1°C/мин не целесообразна из-за большого увеличения времени цикла обработки, скорость нагрева выше 40°C/мин нежелательна из-за возможности оплавления стенок колпака или их коробления из-за высокой скорости нагрева. Далее проводят выдержку деталей при заданных в указанных интервалах давлении и температуре.

По окончании процесса азотирования выключают нагреватель газостата и охлаждение ведут под давлением азота, не выпуская азот из камеры газостата, до температуры в интервале 350°C - температура окружающей среды. Это необходимо для сохранения концентрации азота в азотированном слое, достигнутой при давлении азота перед выключением нагревателя газостата и началом охлаждения. После снижения температуры до указанной давление азота в камере газостата понижают до атмосферного и извлекают контейнер с азотированными деталями из камеры газостата.

Пример осуществления изобретения

По предлагаемому способу азотирования и в предлагаемом устройстве был проведен процесс азотирования цилиндрических деталей из стали 40Х. Размеры каждой детали: диаметр 10 мм и длина 50 мм, вдоль оси в каждой детали было выполнено глухое отверстие диаметром 3 мм на глубину 45 мм. Предварительно был изготовлен из стали Х18Н10Т контейнер, состоящий из стакана диаметром 100 мм и высотой 180 мм из листовой стали, толщиной стенки 2 мм и колпака диаметром 106 мм, высотой 183 мм из такой же стали, к дну которого пристыковали трубку, по которой азот подается к деталям через поглотитель. Перегородку выполнили из листа стали 12Х18Н10Т толщиной 5 мм с 18-ю отверстиями диаметром 6 мм, которая разделила полость стакана по его высоте: 50 мм для поглотителя и оставшееся пространство для обрабатываемых деталей.

В качестве материала поглотителя использовали порошок железа с размерами частиц порошка от 0,2 до 0,8 мм. Контейнер с деталями разместили в камере газостата и вакуумировали до 40 кПа. Далее в камеру подали азот, давление которого довели до заданного, включили нагрев и довели температуру до требуемой. Скорость подъема давления составила 0,02-0,03 МПа/с, скорость нагрева составила 10-25°C/с. При давлении азота 120 МПа и температуре 1000°C детали выдержали 3 часа, затем отключили нагрев и охлаждали контейнер с деталями до 85°C, после чего снизили давление азота с 120 МПа до атмосферного. На азотированных деталях проверили качество азотированного слоя. Детали отбирали из разных мест по их положению в контейнере. Равномерность азотирования и глубину азотированного слоя определили измерением микротвердости в поперечном сечении к поверхности детали. Во всех случаях на одинаковых расстояниях от поверхности по сечению величины микротвердости совпали. Отобранные пробы с поверхностей деталей на концентрацию азота так же показали одинаковую концентрацию азота в них - 0,94%. Глубина азотированного слоя составила 1,4 мм. Такое же опробование провели при режимах азотирования: давление азота 50 МПа, температуре 930°C и времени азотирования 4,5 часа. На всех пробах качество азотированного слоя совпало, концентрация азота в азотированном слое составила 0,58%, а его глубина - 1,6 мм. Следовательно, достижение заявленного технического результата подтверждено.

1. Способ азотирования стальных деталей в среде молекулярного азота, включающий нагрев и выдержку стальных деталей в газостате в течение 0,5-5 часов под давлением 10-200 МПа при температуре 750-1100°C и охлаждение, отличающийся тем, что камеру газостата предварительно вакуумируют до 30-60 кПа, далее азот пропускают через поглотитель и повышают давление азота в камере со скоростью 0,01-0,06 МПа/с до достижения заданного давления, после чего начинают нагрев до заданной температуры со скоростью 1-40°C/мин, при этом поглотитель используют для очистки азота от кислорода и углеродсодержащих примесей до достижения их концентрации не более 0,3% по массе, причем используют поглотитель с температурой плавления выше температуры азотирования не менее чем на 70°C, после завершения азотирования начинают охлаждение под давлением азота, при котором завершен процесс азотирования, до температуры в интервале 350°C - температура окружающей среды, после чего сбрасывают давление азота до атмосферного.

2. Способ по п.1, отличающийся тем, что поглотитель выполнен в виде порошкового материала с размерами фракций от 0,05 мм до 1,0 мм.

3. Устройство для азотирования стальных деталей в среде молекулярного азота, содержащее газостат с камерой, отличающееся тем, что в камере газостата установлен контейнер для деталей, состоящий из стакана и закрывающего его аксиального с ним колпака, при этом высота стакана и его диаметр связаны соотношением 1,5-5,0, стакан имеет две полости: верхнюю и нижнюю, которые разделены горизонтальной перегородкой с отверстиями, общая площадь отверстий составляет от 5 до 80% от всей площади перегородки, зазор между стенками колпака и стакана составляет от 0,006 до 0,06 диаметра стакана, высота нижней полости стакана составляет не более 40% от общей высоты стакана, причем ко дну колпака перпендикулярно ему пристыкована трубка, которая проходит через верхнюю полость стакана с деталями в нижнюю полость стакана, в которой расположен поглотитель, а в стенках трубки в местах контактирования с поглотителем выполнены боковые отверстия.