Валковое правильное устройство

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в правильном производстве для правки стальных пластин. Валковое правильное устройство имеет первую валковую группу первых правильных валков, вторую валковую группу вторых правильных валков, расположенных зигзагообразно относительно первых правильных валков, первый отводной механизм для отвода первых правильных валков от линии прокатки и второй отводной механизм для отвода вторых правильных валков от линии прокатки. Во второй валковой группе имеются третьи правильные валки, расположенные с шагом в направлении перемещения стальной пластины относительно вторых правильных валков. Повышается качество правки за счет сохранения одинакового шага валков. 5 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к валковому правильному устройству для выпрямления деформаций или сгибов стальной пластины, которая прокатывается по прокатному стану.

Уровень техники

Обычно для выпрямления стальной пластины, перемещающейся по прокатному стану, широко используются валковые правильные устройства. Известно такое валковое правильное устройство, которое посредством изменения шага правильных валков, которые используются для выпрямления стальной пластины, допускает выпрямление как толстой стальной пластины, так и тонкой стальной пластины, у которых толщины отличаются друг от друга (см., например, патентную литературу 1 и 2).

Валковое правильное устройство, описанное в патентной литературе 1 и 2, снабжено шестью верхними правильными валками, которые расположены с постоянным шагом на верхней стороне линии прокатки, по которой проходит стальная пластина, и семью нижними правильными валками, которые расположены на нижней стороне линии прокатки с таким же шагом, как верхние правильные валки. Верхние правильные валки и нижние правильные валки в валковом правильном устройстве расположены зигзагообразно так, чтобы помещать между собой линию прокатки, а шаг между верхними правильными валками и нижними правильными валками в направлении перемещения стальной пластины задается так, чтобы быть равным половине шага верхних правильных валков. Более того, валковое правильное устройство снабжено отводным механизмом, посредством которого три верхних правильных валка, расположенных рядом с каждым из остальных шести верхних правильных валков, перемещаются вверх, чтобы быть отведенными от линии прокатки, и отводным механизмом, посредством которого три нижних правильных валка, расположенных рядом с каждым из остальных семи нижних правильных валков, перемещаются вниз, чтобы быть отведенными от линии прокатки, а также перемещающим механизмом, посредством которого семь нижних правильных валков перемещаются к стороне входа или стороне выхода в направлении перемещения стальной пластины.

В описанном выше валковом правильном устройстве шаг правильных валков, которые используются для выпрямления стальной пластины, изменяется, как описано ниже. Другими словами, в валковом правильном устройстве, сначала три из шести верхних правильных валков перемещаются вверх, когда отводятся от линии прокатки, а три из семи нижних правильных валков перемещаются вниз, когда отводятся от линии прокатки отводным механизмом. В таком состоянии шаг в направлении перемещения между верхними правильными валками и нижними правильными валками, которые не отводятся, становится неравномерным, а стальная пластина не может быть удовлетворительно выпрямлена. Следовательно, после отвода в валковом правильном устройстве семь нижних правильных валков перемещаются перемещающим механизмом в направлении перемещения стальной пластины наполовину шага верхних правильных валков. Таким образом, шаг в направлении перемещения между верхними правильными валками и нижними правильными валками, которые не являются отведенными, задается так, чтобы быть одинаковым.

Для отвода правильных валков от линии прокатки известен отводной механизм, который снабжен клином в неподвижном сегменте (клином неподвижного сегмента), который закреплен на верхней поверхности удерживающего элемента, который с возможностью вращения удерживает множество поддерживающих роликов, которые предусмотрены в осевом направлении правильного валка, и клином в подвижном сегменте (клином подвижного сегмента), с которым соединяется цилиндр (см, например, патентную литературу 3). В этом отводном механизме клин неподвижного сегмента и клин подвижного сегмента образованы в форме прямоугольного треугольника, если смотреть в направлении перемещения стальной пластины, а их диагональные поверхности примыкают друг другу. Более того, когда клин подвижного сегмента перемещается в осевом направлении правильного валка, некоторые из верхних правильных валков и нижних правильных валков перемещаются в сторону линии прокатки и отводятся от линии прокатки.

Патентная литература

[Патентная литература 1] Патент Японии № Hei 5-57350,

[Патентная литература 2] Патент Японии № Sho 62-203616,

[Патентная литература 3] Патент США № 5412968

Раскрытие изобретения

Техническая задача

В валковом правильном устройстве, описанном в патентной литературе 1 и 2, когда шаг правильных валков, использующихся для выпрямления стальной пластины, должен быть изменен, нижние правильные валки должны быть передвинуты перемещающим механизмом для того, чтобы задать одинаковый шаг в направлении перемещения между верхними правильными валками и нижними правильными валками, которые не отводятся. Другими словами, в этом валковом правильном устройстве, когда должен быть изменен шаг правильных валков, использующихся для выпрямления стальной пластины, требуется перемещающий механизм для установки одинакового шага в направлении перемещения между верхними правильными валками и нижними правильными валками, которые не отводятся. Следовательно, в этом валковом правильном устройстве конструкция устройства является сложной.

В связи с недостатками, описанными выше, задачей настоящего изобретения является создание валкового правильного устройства, в котором даже в случае когда количество правильных валков является относительно небольшим, когда шаг правильных валков, использующихся для выпрямления стальной пластины, изменяется, шаг правильных валков, расположенных зигзагообразно, в направлении перемещения стальной пластины способен быть по существу одинаковым при относительно простой конструкции.

Решение задачи

Для того чтобы решить вышеупомянутую задачу, предложено валковое правильное устройство, в котором стальная пластина выпрямляется при перемещениях, содержащее первую валковую группу, которая снабжена «n» числом первых правильных валков («n» является целым числом равным 4 или большим), которые расположены с заданным первым шагом в направлении перемещения стальной пластины, вторую валковую группу, которая снабжена «n+1» числом вторых правильных валков, которые расположены с первым шагом в направлении перемещения стальной пластины и расположены зигзагообразно относительно первых правильных валков, и которая расположена так, чтобы быть обращенной к первой валковой группе через линию прокатки, где проходит стальная пластина, первый отводной механизм, который отводит некоторые первые правильные валки от линии прокатки для изменения количества первых правильных валков, которые используются для выпрямления стальной пластины, и второй отводной механизм, который отводит некоторые вторые правильные валки от линии прокатки для изменения количества вторых правильных валков, которые используются для выпрямления стальной пластины. Вторая валковая группа снабжена по меньшей мере третьим правильным валком, который расположен по меньшей мере на одной из стороны входа и стороны выхода в направлении перемещения стальной пластины и который расположен с первым шагом или с шагом, равным «m» первым шагам («m» является целым равным 2 или более), относительно второго правильного валка в направлении перемещения стальной пластины.

В настоящем изобретении, например, третий правильный валок расположен и на стороне входа, и на стороне выхода в направлении перемещения стальной пластины. Более того, в этом случае, например, по одному третьему правильному валку расположено и на стороне входа, и на стороне выхода в направлении перемещения стальной пластины.

В валковом правильном устройстве в настоящем изобретении вторая валковая группа снабжена по меньшей мере третьим правильным валком, который расположен по меньшей мере на одной из стороны входа и стороны выхода в направлении перемещения стальной пластины (в дальнейшем «направлении перемещения») и который расположен с первым шагом или с шагом, равным «m» первым шагам, относительно второго правильного валка в направлении перемещения. Следовательно, в настоящем изобретении даже когда количество правильных валков является относительно небольшим, шаг в направлении перемещения первых правильных валков, второго правильного валка и третьего правильного валка, которые не отводятся и расположены зигзагообразно, может стать по существу одинаковым посредством использования третьего правильного валка и посредством отвода лишь заданного количества первых правильных валков и заданного количества вторых правильных валков.

Например, в случае когда первая валковая группа снабжена четырьмя первыми правильными валками, вторая группа снабжена пятью вторыми правильными валками, и один третий правильный валок расположен и на стороне входа, и на стороне выхода в направлении перемещения с первым шагом относительно второго правильного валка, может быть предусмотрена такая конструкция, что два первых правильных валка, которые являются вторым и третьим со стороны входа в направлении перемещения, отводятся, а также отводятся четыре вторых правильных валка, за исключением третьего со стороны выхода в направлении перемещения. В этом случае шаг в направлении перемещения между третьим правильным валком, который расположен на стороне входа, и первым правильным валком, который является первым со стороны входа, шаг в направлении перемещения между первым правильным валком, который является первым со стороны входа, вторым правильным валком, который является третьим со стороны входа, шаг в направлении перемещения между вторым правильным валком, который является третьим со стороны входа, и первым правильным валком, который является четвертым со стороны входа, и шаг в направлении перемещения между первым правильным валком, который является четвертым со стороны входа, и третьим правильным валком, который расположен на стороне выхода, могут быть по существу равными друг другу.

Как описано выше в настоящем изобретении, даже в случае когда не предусмотрен перемещающий механизм для перемещения первой валковой группы или второй валковой группы в направлении перемещения, когда шаг правильных роликов, использующихся для выпрямления стальной пластины, изменяется, шаг в направлении перемещения правильных валков, которые расположены зигзагообразно, может стать по существу одинаковым посредством использования третьего правильного валка и посредством отвода лишь заданного количества первых правильных валков и заданного количества вторых правильных валков. Следовательно, в настоящем изобретении не требуется механизма для перемещения первой валковой группы или второй валковой группы в направлении перемещения. В результате в настоящем изобретении даже в случае когда количество правильных валков является относительно небольшим, когда шаг правильных валков, использующихся для выпрямления стальной пластины, изменяется, шаг в направлении перемещения правильных валков, расположенных зигзагообразно, может стать по существу одинаковым при относительно простой конструкции.

В настоящем изобретении предпочтительно, если первая валковая группа снабжена «4+3k» числом первых правильных валков («k» является целым числом от нуля и выше), вторая валковая группа снабжена «5+3k» числом вторых правильных валков, третий правильный валок расположен с первым шагом относительно второго правильного валка в направлении перемещения стальной пластины, первый отводной механизм отводит два смежных первых правильных валка от линии прокатки для изменения шага первых правильных валков, которые используются для выпрямления стальной пластины, а второй отводной механизм отводит два смежных вторых правильных валка от линии прокатки для изменения шага вторых правильных валков, которые используются для выпрямления стальной пластины. Согласно такой конструкции третьи правильные валки, которые соответственно расположены на стороне входа и стороне выхода в направлении перемещения, имеют функцию выпрямления стальной пластины. Следовательно, когда стальная пластина выпрямляется первыми правильными валками и вторыми правильными валками, которые расположены с шагом, составляющим три первых шага, может быть фактически задействован третий правильный валок.

В настоящем изобретении предпочтительно, чтобы валковое правильное устройство обеспечивалось первым удерживающим валком и вторым удерживающим валком для удерживания стальной пластины на линии прокатки по меньшей мере на стороне входа и стороне выхода относительно первой валковой группы в направлении перемещения стальной пластины, при этом чтобы первый удерживающий валок и второй удерживающий валок располагались в смещенном состоянии относительно друг друга в направлении перемещения стальной пластины. Согласно такой конструкции первый удерживающий валок и второй удерживающий валок могут быть надлежащим образом использованы согласно шагу правильных валков, которые используются для выпрямления стальной пластины. Следовательно, даже когда шаг правильных валков, использующихся для выпрямления стальной пластины, изменяется, стальная пластина может удовлетворительно удерживаться на линии прокатки.

В настоящем изобретении предпочтительно, если валковое правильное устройство обеспечивается первым удерживающим элементом, который с возможностью вращения удерживает первый удерживающий валок, вторым удерживающим элементом, который с возможностью вращения удерживает второй удерживающий валок, первым перемещающим механизмом, посредством которого первый удерживающий валок перемещается к линии прокатки и отводится от линии прокатки, и вторым перемещающим механизмом, посредством которого второй удерживающий валок перемещается к линии прокатки и отводится от линии прокатки. Кроме того, второй удерживающий элемент с возможностью поворота соединяется с первым удерживающим элементом, а второй перемещающий механизм прикрепляется к первому удерживающему элементу для поворота второго удерживающего элемента. Согласно этой конструкции другой отдельный элемент для прикрепления второго удерживающего элемента и второго перемещающего механизма не требуется. Следовательно, конструкция валкового правильного устройства допускает упрощение.

Преимущества изобретения

Как описано выше, в валковом правильном устройстве настоящего изобретения, даже когда количество правильных валков является относительно небольшим, когда шаг правильных валков, использующихся для выпрямления стальной пластины, изменяется, шаг в направлении перемещения правильных валков, которые расположены зигзагообразно, может стать по существу одинаковым при относительно простой конструкции.

Краткое описание чертежей

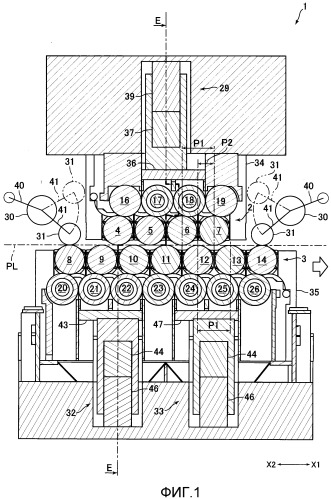

Фиг.1 - пояснительный вид сбоку в поперечном сечении, показывающий конструкцию основной части валкового правильного устройства в соответствии с первым вариантом осуществления настоящего изобретения.

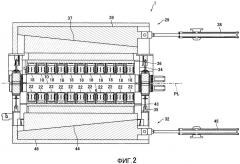

Фиг.2 - вид поперечного сечения, показывающий конструкцию, которая разрезана по линии «Е-Е» на фиг.1.

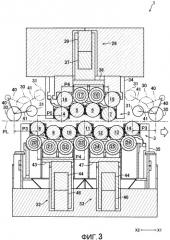

Фиг.3 - вид поперечного сечения, показывающий состояние, в котором некоторые из верхних правильных валков и нижних правильных валков были отведены, по отношению к состоянию, показанному на фиг.1.

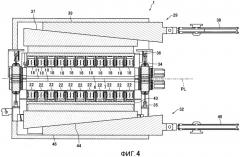

Фиг.4 - вид поперечного сечения, показывающий состояние, в котором некоторые из верхних правильных валков и нижних правильных валков были отведены, по отношению к состоянию, показанному на фиг.2.

Фиг.5(А) и 5(B) - виды, показывающие расположения правильных валков в соответствии с модифицированным примером первого варианта осуществления.

Фиг.6(A), 6(B) и 6(C) - виды, показывающие расположение правильных валков в соответствии с модифицированным примером первого варианта осуществления.

Фиг.7(A), 7(B) и 7(C) - виды, показывающие расположение правильных валков в соответствии с модифицированным примером первого варианта осуществления.

Фиг.8(A) и 8(B) - виды, показывающие расположение правильных валков в соответствии с модифицированным примером первого варианта осуществления.

Фиг.9(A), 9(B) и 9(C) - виды, показывающие расположение правильных валков в соответствии с модифицированным примером первого варианта осуществления.

Фиг.10 - пояснительный схематичный вид, показывающий конструкцию второго отводного механизма в соответствии с модифицированным примером первого варианта осуществления.

Фиг.11 - пояснительный схематичный вид, показывающий конструкцию второго отводного механизма в соответствии с модифицированным примером первого варианта осуществления.

Фиг.12 - пояснительный вид сбоку в поперечном сечении, показывающий конструкцию основной части валкового правильного устройства в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.13 - вид поперечного сечения, показывающий конструкцию, которая разрезана по линии «F-F» на фиг.12.

Фиг.14 - вид поперечного сечения, показывающий состояние, в котором некоторые из верхних правильных валков и нижних правильных валков были отведены, по отношению к состоянию, показанному на фиг.12.

Фиг.15 - вид поперечного сечения, показывающий состояние, в котором некоторые из верхних правильных валков и нижних правильных валков были отведены, по отношению к состоянию, показанному на фиг.13.

Описание вариантов осуществления изобретения

Варианты осуществления настоящего изобретения будут описаны ниже со ссылкой на прилагаемые чертежи.

[Первый вариант осуществления]

(Схематичная конструкция валкового правильного устройства)

Фиг.1 представляет собой пояснительный вид сбоку в поперечном сечении, показывающий конструкцию основной части валкового правильного устройства 1 в соответствии с первым вариантом осуществления настоящего изобретения. Фиг.2 представляет собой вид поперечного сечения, показывающий конструкцию, которая разрезана по линии «E-E» на фиг.1. Фиг.3 представляет собой вид поперечного сечения, показывающий состояние, в котором верхние правильные валки 5 и 6, а также нижние правильные валки 9, 10, 12 и 13 были отведены, по отношению к состоянию, показанному на фиг.1. Фиг.4 представляет собой вид поперечного сечения, показывающий состояние, в котором верхние правильные валки 5, а также нижние правильные валки 10 были отведены, по отношению к состоянию, показанному на фиг.2.

Валковое правильное устройство 1 в первом варианте осуществления является устройством, в котором стальная пластина (не показана), образованная в форме пластины или в форме полосы, выпрямляется при перемещении по прокатному стану. Валковое правильное устройство 1 сконструировано таким образом, что оно способно к выпрямлению толстой стальной пластины или тонкой стальной пластины, толщины которых отличаются друг от друга при изменении шага правильных валков, которые используются для выпрямления стальной пластины. В этом варианте осуществления стальная пластина перемещается в направлении «X1» на фиг.1. Другими словами, в этом варианте осуществления направление «X1» является направлением перемещения стальной пластины. Более того, в этом варианте осуществления сторона в направлении «Х2» является стороной входа в направлении перемещения стальной пластины, а сторона в направлении «X1» является стороной выхода в направлении перемещения стальной пластины. В настоящем варианте осуществления направление «X1» является «направлением перемещения». Более того, сторона в направлении «X2» называется «стороной входа», а сторона в направлении «X1» является «стороной выхода».

Как показано на фиг.1, валковое правильное устройство 1 снабжено верхней валковой группой 2, которая расположена на верхней стороне линии прокатки «ЛП», по которой перемещается стальная пластина, и нижней валковой группой 3, которая расположена на нижней стороне линии прокатки «ЛП». Другими словами, валковое правильное устройство 1 снабжено верхней валковой группой 2 и нижней валковой группой 3, которые расположены по направлению друг к другу вдоль линии прокатки «ЛП». Верхняя валковая группа 2 снабжена четырьмя верхними правильными валками с 4 по 7, которые расположены с шагом «Р1» в направлении перемещения. Нижняя валковая группа 3 снабжена семью нижними правильными валками с 8 по 14, которые расположены с шагом «Р1» в направлении перемещения. В этом варианте осуществления, когда верхние правильные валки с 4 по 7 и нижние правильные валки с 8 по 14 указываются совместно, они именуются «правильными валками».

Верхние правильные валки с 4 по 7 расположены в таком порядке со стороны входа к стороне выхода. Нижние правильные валки с 8 по 14 расположены в таком порядке со стороны входа к стороне выхода. Более того, верхние правильные валки с 4 по 7 и нижние правильные валки с 9 по 13 расположены таким образом, чтобы помещать между собой линию прокатки «ЛП» зигзагообразно. Другими словами, шаг «P2» между верхними правильными валками с 4 по 7 и нижними правильными валками с 9 по 13 в направлении перемещения задается таким, чтобы быть по существу равным половине шага «Р1».

В этом варианте осуществления верхние правильные валки с 4 по 7 являются первыми правильными валками, а нижние правильные валки с 9 по 13 являются вторыми правильными валками. Более того, верхняя валковая группа 2 в этом варианте осуществления является первой валковой группой, а нижняя валковая группа 3 является второй валковой группой. Кроме того, шаг «Р1» в этом варианте осуществления является заданным первым шагом. Более того, нижние правильные валки 8 и 14 являются третьими правильными валками, которые расположены на стороне входа и стороне выхода с первым шагом «Р1» в направлении перемещения относительно нижних правильных валков 9 и 13, т.е. вторых правильных валков.

Более того, валковое правильное устройство 1 снабжено поддерживающими роликами с 16 по 19 для сдерживания отклонений верхних правильных валков с 4 по 7 и поддерживающими роликами с 20 по 26 для сдерживания отклонений нижних правильных валков с 8 по 14. Кроме того, валковое правильное устройство 1 снабжено первыми удерживающими валками 30 и вторыми удерживающими валками 31 для удерживания стальной пластины на линии прокатки «ЛП» на стороне входа и стороне выхода верхней валковой группы 2, отводным механизмом 29 в качестве первого отводного механизма, который отводит верхние правильные валки 5 и 6 от линии прокатки «ЛП», и отводными механизмами 32 и 33 в качестве второго отводного механизма, который отводит нижние правильные валки 9, 10, 12 и 13 от линии прокатки «ЛП».

Поддерживающие ролики с 16 по 19 расположены в таком порядке от стороны входа к стороне выхода. Поддерживающие ролики с 16 по 19 соответственно примыкают к верхним поверхностям верхних правильных валков с 4 по 7 и имеют возможность сдерживания соответствующего отклонения верхних правильных валков с 4 по 7. Более того, как показано на фиг.2, множество поддерживающих роликов 18 расположено с заданным шагом в осевом направлении верхнего правильного валка 6. Более конкретно, множество поддерживающих роликов 18 расположено зигзагообразно в осевом направлении верхнего правильного валка 6. Аналогичным образом множество поддерживающих роликов 16, 17 и 19 расположено зигзагообразно с заданным шагом в осевом направлении верхних правильных валков 4, 5 и 7.

Поддерживающие ролики с 20 по 26 расположены в таком порядке от стороны входа к стороне выхода. Поддерживающие ролики с 20 по 26 соответственно примыкают к нижним поверхностям нижних правильных валков с 8 по 14 и имеют возможность сдерживания соответствующего отклонения нижних правильных валков с 8 по 14. Более того, как показано на фиг.2, множество поддерживающих роликов 22 расположено с заданным шагом в осевом направлении нижнего правильного валка 10. Более конкретно, множество поддерживающих роликов 22 расположено зигзагообразно в осевом направлении верхнего правильного валка 10. Аналогичным образом множество поддерживающих роликов 20, 21, 23-26 расположено зигзагообразно с заданным шагом в осевом направлении нижних правильных валков 8, 9, 11-14.

Первый удерживающий валок 30 и второй удерживающий валок 31 расположены в смещенном состоянии в направлении перемещения по отношению друг к другу. Более конкретно, на стороне входа верхней валковой группы 2 первый удерживающий валок 30 расположен на стороне входа относительно второго удерживающего валка 31, а на стороне выхода верхней валковой группы 2 первый удерживающий валок 30 расположен на стороне выхода относительно второго удерживающего валка 31.

Первый удерживающий валок 30 вращающимся образом удерживается на одной оконечной стороне первого удерживающего элемента 40, который образован в форме рычага. Первый удерживающий элемент 40 с возможностью поворота соединен с рамой корпуса валкового правильного устройства 1. Более того, другая оконечная сторона первого удерживающего элемента 40 прикрепляется к концу оконечной стороны штока цилиндра (не показан), который является первым перемещающим механизмом, а корпус цилиндра прикрепляется к раме корпуса. В этом варианте осуществления, когда цилиндр приводится в действие, первый удерживающий элемент 40 поворачивается, а первый удерживающий валок 30 перемещается к линии прокатки «ЛП» (см. сплошную линию на фиг.3), и в качестве альтернативы первый удерживающий валок 30 отводится от линии прокатки «ЛП» (см. штриховую линию с двумя точками на фиг.3). Когда выпрямление стальной пластины не выполняется, первый удерживающий валок 30 отводится от линии прокатки «ЛП», и т.д.

Второй удерживающий валок 31 с возможностью вращения удерживается на одном конце второго удерживающего элемента 41, который образован в форме рычага. Второй удерживающий элемент 41 с возможностью поворота соединяется с первым удерживающим элементом 40. Более того, другой конец второго удерживающего элемента 41 прикрепляется к концу штока цилиндра (не показан), который является вторым перемещающим механизмом, а корпус цилиндра прикрепляется к первому удерживающему элементу 40. В этом варианте осуществления цилиндр приводится в действие в состоянии, в котором первый удерживающий валок 30 отводится от линии прокатки «ЛП». Более того, когда цилиндр приводится в действие, второй удерживающий элемент 41 поворачивается, а второй удерживающий валок 31 перемещается к линии прокатки «ЛП» (см. сплошную линию на фиг.1), и в качестве альтернативы второй удерживающий валок 31 отводится от линии прокатки «ЛП» (см. пунктирную линию с двумя точками на фиг.1). Второй удерживающий валок 31, как описано ниже, отводится от линии прокатки «ЛП», когда выпрямление относительно тонкой пластины не выполняется, и т.д.

Как показано сплошной линией на фиг.3, в этом варианте осуществления, когда первый удерживающий валок 30, предусмотренный на стороне входа верхней валковой группы 2, расположен в позиции линии прокатки «ЛП», шаг «P3» между первым удерживающим валком 30 и нижним правильным валком 8 в направлении перемещения становится равным около 1,5 шагам «Р1». Аналогичным образом, когда первый удерживающий валок 30, предусмотренный на стороне выхода верхней валковой группы 2, расположен в позиции линии прокатки «ЛП», шаг «P3» между первым удерживающим валком 30 и нижним правильным валком 14 в направлении перемещения задается так, чтобы быть равным 1,5 шагам «Р1».

Более того, как показано сплошной линией на фиг.1, когда второй удерживающий валок 31, предусмотренный на стороне входа верхней валковой группы 2, расположен в позиции линии прокатки «ЛП», второй удерживающий валок 31 расположен на верхней стороне нижнего правильного валка 8. Аналогичным образом, когда второй удерживающий валок 31, предусмотренный на стороне выхода верхней валковой группы 2, расположен в позиции линии прокатки «ЛП», второй удерживающий валок 31 расположен на верхней стороне нижнего правильного валка 14.

Как показано на фиг.1 и 2, отводной механизм 29 снабжен одним клином 37 неподвижного сегмента, который прикреплен к удерживающей раме 36, которая с возможностью вращения удерживает поддерживающие ролики 17 и 18, и одним клином 39 подвижного сегмента, к которому присоединен цилиндр 38. Клин 37 неподвижного сегмента и клин 39 подвижного сегмента расположены так, что их наклонные поверхности примыкают друг к другу. В этом варианте осуществления поддерживающие ролики 16 и 19 с возможностью вращения удерживаются рамой верхней валковой тележки 34, в которой установлены верхние правильные валки с 4 по 7.

В этом варианте осуществления, когда шток цилиндра 38 выдвигается, как показано на фиг.1 и 2, поддерживающие ролики 17 и 18 перемещаются вниз, а верхние правильные валки 5 и 6 расположены в позиции линии прокатки «ЛП». С другой стороны, когда шток цилиндра 38 втягивается, как показано на фиг.3 и 4, поддерживающие ролики 17 и 18 перемещаются вверх, и верхние правильные валки 5 и 6 отводятся от линии прокатки «ЛП». Отводной механизм 29 снабжен перемещающим механизмом, например цилиндром (не показан) для перемещения опорных частей верхних правильных валков 5 и 6 в направлении вверх. Когда верхние правильные валки 5 и 6 должны быть отведены от линии прокатки «ЛП», цилиндр приводится в действие для перемещения верхних правильных валков 5 и 6 вверх.

Как показано на фиг.1 и 2, отводной механизм 32 снабжен одним клином 44 неподвижного сегмента, который прикреплен к удерживающей раме 43, которая с возможностью вращения удерживает поддерживающие ролики 21 и 22, и одним клином 46 подвижного сегмента, к которому присоединен цилиндр 45. Клин 44 неподвижного сегмента и клин 46 подвижного сегмента расположены так, что их наклонные поверхности примыкают друг к другу. В этом варианте осуществления, когда шток цилиндра 45 выдвигается, как показано на фиг.1 и 2, поддерживающие ролики 21 и 22 перемещаются вверх, а нижние правильные валки 9 и 10 расположены в позиции линии прокатки «ЛП». С другой стороны, когда шток цилиндра 45 втягивается, как показано на фиг.3 и 4, поддерживающие ролики 21 и 22 перемещаются вниз, и нижние правильные валки 9 и 10 отводятся от линии прокатки «ЛП».

Отводной механизм 33 по существу сконструирован аналогично отводному механизму 32. Другими словами, отводной механизм 33 снабжен одним клином 44 неподвижного сегмента, который прикреплен к удерживающей раме 47, с возможностью вращения удерживающей поддерживающие ролики 24 и 25, и одним клином 46 подвижного сегмента, с которым соединен цилиндр 45. Аналогично отводному механизму 32, когда шток цилиндра 45 выдвигается вперед, поддерживающие ролики 24 и 25 перемещаются вверх, а нижние правильные 12 и 13 расположены в позиции линии прокатки «ЛП». С другой стороны, когда шток цилиндра 45 втягивается, поддерживающие ролики 24 и 25 перемещаются вниз, и нижние правильные валки 12 и 13 отводятся от линии прокатки «ЛП». Поддерживающие ролики 20, 23 и 26 с возможностью вращения удерживаются рамой 35, на которой установлены нижние правильные валки с 8 по 14.

(Расположение правильных валков во время выпрямления стальной пластины)

В валковом правильном устройстве 1, сконструированном, как описано выше, шаг правильных валков, использующихся при выпрямлении относительно тонкой пластины, отличается от шага правильных валков, использующихся при выпрямлении относительно толстой пластины. Другими словами, правильные валки, которые используются при выпрямлении относительно тонкой пластины, отличаются от правильных валков, которые используются при выпрямлении относительно толстой пластины.

Когда выпрямляется относительно тонкая пластина, как показано на фиг.1, все верхние правильные валки с 4 по 7 и нижние правильные валки с 8 по 14 расположены в позиции линии прокатки «ЛП». В этом случае для выпрямления стальной пластины используются верхние правильные валки с 4 по 7 и нижние правильные валки с 9 по 13. Другими словами, в этом случае шаг верхних правильных валков с 4 по 7 и шаг нижних правильных валков с 9 по 13, использующихся для выпрямления, является равным шагу «Р1». Более того, когда должна выпрямляться относительно тонкая пластина, как показано сплошной линией на фиг.1, первые удерживающие валки 30 отводятся от линии прокатки «ЛП», а вторые удерживающие валки 31 расположены в положении линии прокатки «ЛП». В этом случае вторые удерживающие валки 31 обладают функцией удерживания стальной пластины на линии прокатки «ЛП» на стороне входа и стороне выхода верхней валковой группы 2.

С другой стороны, когда выпрямляется относительно толстая пластина, как показано на фиг.3, верхние правильные валки с 4 по 7 расположены в позиции линии прокатки «ЛП», а верхние правильные валки 5 и 6 отводятся от линии прокатки «ЛП». Более того, нижние правильные валки 8, 11 и 14 расположены в позиции линии прокатки «ЛП», а нижние правильные валки 9, 10, 12 и 13 отводятся от линии прокатки «ЛП». Другими словами, в этом случае два смежных верхних правильных валка 5 и 6, два смежных нижних правильных валка 9 и 10, а также два смежных нижних правильных валка 12 и 13 отводятся от линии прокатки «ЛП».

Более того, для выпрямления стальной пластины в этом случае используются верхние правильные валки 4 и 7, а также нижние правильные валки 8, 11 и 14. Другими словами шаг «Р4» верхних правильных валков 4 и 7, а также шаг «Р4» нижних правильных валков 8, 11 и 14, которые используются для выпрямления стальной пластины, составляет три шага «Р1». Более того, в направлении перемещения шаг «Р5» между нижним правильным валком 8 и верхним правильным валком 4, шаг «Р5» между верхним правильным валком 4 и нижним правильным валком 11, шаг «Р5» между нижним правильным валком 11 и верхним правильным валком 7, а также шаг «Р5» между верхним правильным валком 7 и нижним правильным валком 14 составляет 1,5 шага «Р1».

Более того, когда должна выпрямляться относительно толстая пластина, как показано сплошной линией на фиг.3, первые удерживающие валки 30 расположены в позиции линии прокатки «ЛП», а вторые удерживающие валки 31 отводятся от линии прокатки «ЛП». Другими словами, в этом случае первые удерживающие валки 30 обладают функцией удерживания стальной пластины на линии прокатки «ЛП» на стороне входа и стороне выхода верхней валковой группы 2.

(Принципиальные результаты первого варианта осуществления)

Как описано выше в первом варианте осуществления, нижние правильные валки с 9 по 13 расположены зигзагообразно относительно верхних правильных валков с 4 по 7, и, кроме того, нижний правильный валок 8 расположен на стороне входа нижнего правильного валка 9, а нижний правильный валок 14 расположен на стороне выхода нижнего правильного валка 13. Следовательно, в этом варианте осуществления даже в случае когда общее количество правильных валков равно одиннадцати (11), т.е. общее количество является относительно небольшим, шаг в направлении перемещения между верхними правильными валками 4 и 7, а также нижними валками 8, 11 и 14, расположенными зигзагообразно, задается по существу так, чтобы быть равным постоянному значению посредством использования нижних правильных валков 8 и 14 и посредством отвода лишь верхних правильных валков 5 и 6 и нижних правильных валков 9, 10, 12 и 13. Другими словами, в этом варианте осуществления даже если обычный перемещающий механизм для перемещения нижней валковой группы 3 в направлении перемещения не предусматривается, шаг в направлении перемещения между верхними правильными валками 4 и 7 и нижними правильными валками 8, 11 и 14, которые расположены зигзагообразно, задается так, чтобы быть равным по существу постоянному значению посредством использования нижних правильных валков 8 и 14. Следовательно, в этом варианте осуществления даже в случае когда количество правильных валков является относительно небольшим, когда шаг правильных валков, использованных для выпрямления стальной пластины, изменяется, шаг в направлении перемещения между верхними правильными валками 4 и 7 и нижними правильными валками 8, 11 и 14 задается так, чтобы быть равным по существу постоянному значению при относительно простой конструкции.

В этом варианте осуществления верхняя валковая группа 2 снабжена четырьмя верхними правильными валками с 4 по 7, а нижняя валковая группа 3 снабжена семью нижними правильными валками с 8 по 14. Следовательно, когда выпрямляется относительно толстая пластина, нижний правильный валок 8, расположенный ближе всего