Высокопрочная хладостойкая arc-сталь

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к производству толстолистового проката из хладостойкой высокопрочной стали с улучшенной свариваемостью для применения в судостроении, топливно-энергетическом комплексе, транспортном и тяжелом машиностроении, мостостроении и других отраслях промышленности. Сталь содержит компоненты в следующем соотношении, % мас: углерод 0,08-0,11, кремний 0,20-0,40, марганец 0,65-0,85, хром 0,75-0,95, никель 2,10-2,30, медь 0,60-0,80, молибден 0,25-0,30, ниобий 0,02-0,05, алюминий 0,01-0,05, кальций 0,005-0,050, сера 0,001-0,005, фосфор 0,001-0,010, железо - остальное. Величина коэффициента трещиностойкости при сварке Рем не превышает 0,30%. Техническим результатом изобретения является разработка конструкционной хладостойкой стали высокой прочности для судостроения с нормируемой величиной предела текучести 690 МПа, обеспечивающей гарантированные характеристики сопротивляемости хрупким разрушениям и температуру нулевой пластичности. 2 табл., 1 пр.

Реферат

Изобретение относится к металлургии и может быть использовано при производстве толстолистового проката из хладостойкой arc-стали высокой прочности, улучшенной свариваемости для применения в судостроении, топливно-энергетическом комплексе, транспортном и тяжелом машиностроении, мостостроении и других отраслях промышленности.

Для проектирования и строительства таких объектов морской техники, как плавучие и самоподъемные буровые разведочные и добычные платформы, суда категорий arc4-arc9 для эксплуатации в ледовых условиях арктических морей, плавучие краны большой грузоподъемности, ледостойкие терминалы требуются высокопрочные хладостойкие свариваемые arc-стали с гарантированным пределом текучести 690 МПа, способные обеспечить надежную эксплуатацию сварных конструкций в экстремальных условиях воздействия низких окружающих температур (до минус 50°С) и высоких нагрузок в соответствии с требованиями «Правил…» Российского морского регистра судоходства [1, 2]. При этом сталь должна отличаться пониженным уровнем легирования для снижения трудоемкости сварочных работ.

Для изготовления ответственных сварных конструкций используется низкоуглеродистая хладостойкая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,08-0,12; кремний 0,2-0,4; марганец 0,45-0,75; хром 1,05-1,30; медь 0,35-0,65; никель 1,05-2,20; молибден 0,10-0,18; алюминий 0,01-0,06; ванадий 0,04-0,06; ниобий 0,02-0,05; кальций 0,005-0,050; сера 0,001-0,005; железо - остальное, причем величина коэффициента трещиностойкости при сварке Рсм, рассчитываемого по формуле

P c м = C + S i 30 + M n + C r + C u 20 + N i 60 + M o 15 + V 10 + 5 В , мас .% ,

должна быть не более 0,28% [3].

В листовом прокате толщиной до 70 мм сталь обеспечивает гарантированный предел текучести 500 МПа, обеспечивает высокие требования по хладостойкости до минус 80°С, улучшенную свариваемость (по величине коэффициента трещиностойкости), высокую трещиностойкость по критерию CTOD в зоне термического влияния сварного шва.

Для изготовления корпусов кораблей и морских технических сооружений используется низкоуглеродистая хромоникельмолибденовая сталь, принятая за прототип, содержащая компоненты в следующем соотношении, мас.% [4]:

| Углерод | 0,07-0,11 |

| Кремний | 0,17-0,37 |

| Марганец | 0,30-0,60 |

| Хром | 0,30-0,70 |

| Никель | 1,80-2,30 |

| Медь | 0,40-0,70 |

| Молибден | 0,25-0,35 |

| Ванадий | 0,02-0,05 |

| Алюминий | 0,005-0,04 |

| Элемент из группы, | |

| содержащей кальций, барий | 0,005-0,05 |

| Сера | 0,003-0,015 |

| Фосфор | 0,003-0,015 |

| Железо | остальное |

при условии, что сумма (никель + медь) не менее 2,4 мас.%; сумма (сера + фосфор) не более 0,025 мас.%.

В листовом прокате толщиной до 30 мм сталь обеспечивает высокую прочность при сохранении высокой пластичности, сопротивляемости хрупким и коррозионно-механическим разрушениям, хорошей свариваемости, изотропности свойств и сопротивления слоистому разрыву, однако высокие показатели ударной вязкости гарантируются при температурах не ниже минус 40°С. Основными недостатками указанной стали являются высокая температура нулевой пластичности NDT и недостаточная сопротивляемость хрупкому разрушению, оцениваемая по критерию вязкохрупкого перехода Ткб.

Техническим результатом изобретения является разработка конструкционной хладостойкой arc-стали высокой прочности с гарантированной величиной предела текучести 690 МПа для судостроения, обладающей гарантированными характеристиками работоспособности в соответствии с требованиями «Правил…» Российского морского регистра судоходства [2]: значения температур вязкохрупкого перехода для оценки способности материала тормозить распространение хрупкого разрушения должны быть не выше минус 30°С для температуры Ткб, а температура нулевой пластичности NDT должна быть не выше минус 60°С.

Технический результат достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, медь, молибден, алюминий, кальций, серу, фосфор и железо, дополнительно содержит ниобий при следующем соотношении компонентов, мас.%:

| Углерод | 0,08-0,11 |

| Кремний | 0,20-0,40 |

| Марганец | 0,65-0,85 |

| Хром | 0,75-0,95 |

| Никель | 2,10-2,30 |

| Медь | 0,60-0,80 |

| Молибден | 0,25-0,30 |

| Ниобий | 0,02-0,05 |

| Алюминий | 0,01-0,05 |

| Кальций | 0,005-0,050 |

| Сера | 0,001-0,005 |

| Фосфор | 0,001-0,010 |

| Железо | остальное |

причем величина коэффициента трещиностойкости при сварке Рсм, рассчитываемого в соответствии с [1] (ч.XII, п.4.2.2) по формуле:

P c м = C + S i 30 + M n + C r + C u 20 + N i 60 + M o 15 + V 10 + 5 В , мас .% ,

не должна быть выше 0,30%.

Температура растворения карбидов ниобия в аустените на 50-100°С выше температуры растворения карбидов ванадия, в результате чего карбиды ниобия эффективно ограничивают рост аустенитного зерна, способствуя таким образом повышению дисперсности конечной структуры стали, что является наиболее эффективным путем одновременного повышения прочности, низкотемпературной вязкости и пластичности стали.

Введение в сталь марганца и хрома в выбранных пределах способствуют увеличению прочности стали за счет твердорастворного упрочнения, увеличению прокаливаемости, а также одновременному повышению сопротивляемости хрупким разрушениям за счет исключения образования в процессе закалки листового проката толщиной до 50 мм структурно-свободного феррита.

Содержание углерода в указанных пределах в сочетании с мелкозернистой структурой способствует обеспечению высокой прочности стали. Превышение указанных пределов нецелесообразно вследствие существенного снижения пластичности, вязкости, хладостойкости, а также повышения закаливаемости и увеличения склонности стали к образованию горячих и холодных трещин при сварке.

Выбранные пределы содержания марганца, меди и никеля обеспечивают необходимую прочность стали и ее вязкость при отрицательных температурах посредством твердорастворного упрочнения, а также прокаливаемость за счет повышения стабильности аустенита в ферритной области при γ-α-превращении и образования преимущественно бейнитно-мартенситных структур при закалке проката в толщинах до 50 мм.

Молибден предотвращает формирование феррита и развитие отпускной хрупкости стали. При содержании свыше 0,3% молибден понижает вязкость стали.

Фосфор обуславливает повышенную склонность к хрупким разрушениям при понижении температуры испытаний и отпускной хрупкости за счет обогащения межзеренных границ. Ограничение содержания фосфора в указанных пределах в сочетании с введением молибдена в выбранных пределах позволяет исключить отпускную хрупкость.

Пример

Сталь была выплавлена в дуговой электропечи и после внепечного рафинирования и вакуумирования разлита в слитки. Химический состав приведен в таблице 1.

Слитки нагревали до температуры 1200±20°С в камерной печи и прокатывали на стане «5000» на листы толщиной 10-50 мм, которые подвергали прямой закалке в воду после завершения горячей пластической деформации и последующему отпуску в интервале температур 620÷680°С.

Механические свойства определяли на образцах, вырезанных поперек направления прокатки. Испытание на растяжение выполняли по ГОСТ 1497 на цилиндрических образцах типа III №6 (для листов толщиной 10 мм), цилиндрических образцах типа III №4 (для листов толщиной 35 и 50 мм). Испытания на ударный изгиб выполняли по ГОСТ 9454 на образцах с V-образным надрезом тип II при температурах минус 60°C и минус 80°С.

Сопротивление хрупкому разрушению листового проката оценивали:

- по критической температуре вязко-хрупкого перехода Ткб по методике, приведенной в [1] (часть XII, п.2.4.2), соответствующей минимальной температуре, при которой в изломе технологической пробы полной толщины, испытанной на статический изгиб, наблюдается 70% волокнистой составляющей;

- по температуре нулевой пластичности NDT, определяемой по результатам динамических испытаний образцов с хрупкой наплавкой по методике, приведенной в [1] (часть XII, п.2.3.2). Эта температура характеризует условия, при которых материал не способен затормозить трещину при ударном нагружении со скоростью порядка 5 м/с, и достижения в нем напряжений предела текучести.

Свариваемость оценивали по результатам расчета параметра трещиностойкости при сварке Рсм по вышеприведенной формуле.

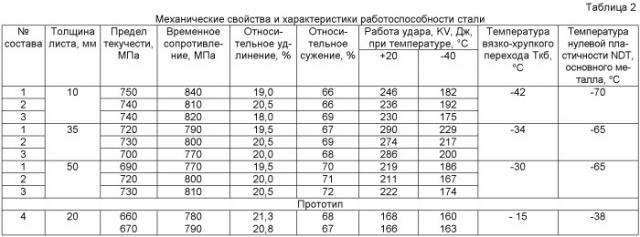

Результаты механических испытаний (средние значения по результатам двух испытаний на растяжение и трех на ударный изгиб) и характеристик работоспособности приведены в таблице 2.

Результаты испытаний показывают, что предлагаемая сталь обеспечивает требуемый уровень прочности, более высокую сопротивляемость хрупким разрушениям и низкотемпературную пластичность, удовлетворяющие требованиям «Правил…» Российского морского регистра судоходства [2], чем известная.

Источники информации, использованные при составлении описания изобретения:

1. Правила классификации, постройки и оборудования плавучих буровых установок и морских стационарных платформ. Российский Морской Регистр судоходства, 2012 г.

2. Правила классификации и постройки морских судов. Российский Морской Регистр судоходства, 2012 г.

3. Патент Российской Федерации №2269588, МПК С22С 38/48, 2006 г.

4. Патент Российской Федерации №1676276, МПК С22С 38/46, 1996 г. - прототип.

5. BS 7448. Fracture Mechanics Toughness Test. Part 1. Method for determination of Klc, critical CTOD and critical J - values of metallic materials, 1991. Part 2. Method for determination of critical CTOD and critical J values of welds in metallic materials, 1997.

| Таблица 1 | |||||||||||||||

| Химический состав стали, мас.% | |||||||||||||||

| № состава | С | Si | Mn | Cr | Ni | Cu | Мо | Nb | V | Al | Ca | S | Р | Fe | Рсм, мас.% |

| 1 | 0,09 | 0,4 | 0,85 | 0,75 | 2,10 | 0,80 | 0,25 | 0,03 | - | 0,01 | 0,030 | 0,001 | 0,005 | остальное | 0,275 |

| 2 | 0,11 | 0,2 | 0,65 | 0,80 | 2,30 | 0,60 | 0,27 | 0,02 | - | 0,02 | 0,050 | 0,005 | 0,001 | остальное | 0,275 |

| 3 | 0,08 | 0,3 | 0,75 | 0,95 | 2,20 | 0,70 | 0,30 | 0,05 | - | 0,05 | 0,005 | 0,002 | 0,010 | остальное | 0,267 |

| Прототип | |||||||||||||||

| 4 | 0,11 | 0,37 | 0,60 | 0,70 | 2,30 | 0,70 | 0,35 | - | 0,04 | 0,04 | 0,05 (Ba) | 0,015 | 0,010 | остальное | 0,288 |

Хладостойкая высокопрочная сталь, содержащая углерод, кремний, марганец, хром, никель, медь, молибден, алюминий, кальций, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит ниобий при следующем соотношении компонентов, % мас.:

| углерод | 0,08-0,11 |

| кремний | 0,20-0,40 |

| марганец | 0,65-0,85 |

| хром | 0,75-0,95 |

| никель | 2,10-2,30 |

| медь | 0,60-0,80 |

| молибден | 0,25-0,30 |

| ниобий | 0,02-0,05 |

| алюминий | 0,01-0,05 |

| кальций | 0,005-0,050 |

| сера | 0,001-0,005 |

| фосфор | 0,001-0,010 |

| железо | остальное, |