Установка и способ испытания материалов и покрытий на гидроабразивный износ

Иллюстрации

Показать всеИзобретение относится к испытательной технике и используется для исследования воздействия гидроабразивных сред на материалы и покрытия. Установка содержит бак, гидроабразивную головку, держатель испытываемого образца, регулирующий расстояние от плоскости образца до гидроабразивной головки и поворот его на определенный угол по отношению к ее оси, бункер для абразива, автономную систему подачи жидкости. Бак разделен на отделы, один из которых снабжен быстросъемным контейнером, расположенным под откидывающейся крышкой бака с установленными на внутренней стороне крышки и взаимосвязанными гидроабразивной головкой с держателем и испытываемым образцом. Контейнер снабжен перегородкой с фильтром, образующей два отдела, один из которых снабжен сливным краном и патрубком уровня жидкости. Сущность: осуществляют заполнение бака жидкостью, бункера абразивом, приведение гидроабразивной головки с держателем и испытываемым образцом в рабочее положение, включение источника давления, открытие крана подачи абразива. До приведения гидроабразивной головки с держателем и испытываемым образцом в рабочее положение закрывают сливной кран контейнера и далее ведут испытание затопленной струей. Технический результат - возможность испытаний на гидроабразивный износ затопленной струей; обеспечение условий испытаний, позволяющих максимально приблизиться к естественным условиям обтекания деталей конструкций, эксплуатирующихся в среде гидроабразивных течений жидкости; достижение максимального удобства и уменьшения трудоемкости обслуживания установки. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к широкой области промышленности, связанной с испытательной техникой, и используется для исследования воздействия гидроабразивных сред на материалы и покрытия.

В настоящее время актуально стоит вопрос о гидроабразивной износостойкости материалов, применяемых в агрегатах различных областей промышленности: нефтегазодобывающей, судостроительной, в производстве насосов, в водопроводных системах и т.д. В связи с этим появляются новые материалы и покрытия, подвергаемые испытанию на гидроабразивный износ.

Известен тип устройств для испытания материалов на гидроабразивный износ (см. Комбалов B.C. Методы и средства испытаний на трение и износ конструкционных и смазочных материалов. - М.: Машиностроение, 2008. - С.291-292), содержащих емкость с гидроабразивной смесью и погруженным в нее ротором. На диске ротора симметрично относительно его оси закреплены испытываемые образцы. Образцы могут быть закреплены и на стенке емкости, а ротор выполнен в виде диска с лопатками. Вращение ротора в обоих случаях создает движение гидроабразивной смеси относительно образцов, производя износ. Этому типу устройств присущ тот недостаток, что ротор, вращаясь, заставляет вращаться и гидроабразивную смесь. Это приводит к неопределенности скорости встречи образцов со смесью и неравномерности концентрации абразива в жидкости и, в конечном итоге, к снижению точности и достоверности результатов проводимых испытаний. Кроме того, гидроабразивная смесь накапливает в себе частицы обрабатываемых образцов, что со временем меняет ее свойства и требует периодической смены обработанного абразива. При данной конструкции устройств это представляет собой определенное неудобство в обслуживании, состоящее в трудоемком демонтаже элементов конструкции.

Известна установка для испытания материалов на износ (см. Патент 2107277 RU, МКИ G01N 3/56, 1998). Установка имеет динамический блок в виде бака цилиндрической формы. Через крышку бака по его центральной оси введен ротор, вращающийся от электродвигателя. По периферии диска ротора закреплены испытываемые образцы. На стенке бака по окружности над диском ротора расположены сопла, направленные на образцы. К соплам по трубопроводу насосом подается гидроабразивная смесь. Гидроабразивная смесь к насосу возвращается из бака. При этом динамический блок, трубопровод и насос представляют собой замкнутый гидравлический контур. Жидкость и абразив поступают в трубопровод из специальных емкостей. Кроме того, имеется автоматическая система управления, следящая за количеством и плотностью абразива в трубопроводе, производительностью насоса и скоростью вращения ротора.

В данной установке наличие гидроабразивной струи, исходящей из сопла в среде атмосферы, делает определение скорости встречи ее с образцом достаточно простым. Недостатком данной установки является то, что конструкция крепления образцов и сопел не позволяет изменять расстояние между ними, а это значительно сужает область испытаний на гидроабразивный износ в среде атмосферы и делает неподдающимися оценке результаты испытания на гидроабразивный износ затопленной струей, т.к. затопленная струя по мере удаления ее от сопла в значительной мере меняет свою скорость. Кроме того, при всей возможности автоматизировать процесс образования гидроабразивного потока по трубопроводу остается неопределенной концентрация абразива в жидкости перед соплом. Частички абразива значительно тяжелее жидкости и стремятся к оседанию, особенно на горизонтальных участках трубопровода и это ведет к расслоению смеси. Следующий недостаток: гидроабразивная смесь, циркулируя по замкнутому гидравлическому контуру, накапливает в себе частицы обработки образцов, что со временем меняет ее свойства, поэтому необходимо периодически разбирать и очищать весь замкнутый гидравлический контур от отработанного абразива. Далее смена образцов на роторе и стенке бака и их настройка также ведет к необходимости демонтажа элементов конструкции. Все перечисленные недостатки ведут к снижению точности и достоверности испытаний, неудобству и увеличению трудоемкости обслуживания установки.

Известен стенд для испытания материала на гидроабразивное изнашивание (см. Патент 53777 RU, МКИ G01N 3/56, 2005). Принимаем его за прототип. Стенд состоит из рамы, держателя образца с устройством его перемещения, гидроабразивной головки эжекторного типа и бункера для абразива. Гидроабразивная головка снабжена устройством горизонтального перемещения, обеспечивающим регулирование расстояния от головки до поверхности образца. Держатель образца перемещает образец в вертикальном направлении и разворачивает его на определенный угол относительно направления струи. Гидроабразивная головка имеет два подвода: один от источника давления жидкости, другой от бункера с абразивом. В гидроабразивной головке происходит перемешивание струи жидкости с абразивом, поступающим из бункера, и образование гидроабразивной струи. Стенд имеет автономную систему подачи жидкости, содержащую насос, емкости для отстоя абразива и средства фильтрации жидкости.

Наличие гидроабразивной головки, позволяющей осуществлять надежное перемешивание жидкости с абразивом, стабильно удерживать концентрацию абразива и достаточно точно определять скорость струи и концентрацию абразива, а также возможность варьирования расстояния от головки до образца и возможность отстаивать отработанный абразив позволяют данному стенду частично избавиться от недостатков, присущих предыдущим аналогам.

Недостаток конструкции стенда состоит в том, что принцип расположения и наладки гидроабразивной головки и держателя образца, а также устройство емкости, в которой осаждается отработанный абразив, не позволяют проводить испытания на гидроабразивный износ «затопленной» струей, т.е. опустив гидроабразивную головку и испытываемый образец ниже уровня поверхности жидкости, что значительно ограничивает область испытаний. По тем же причинам представляет собой неудобство трудоемкий процесс сбора и удаления со дна соответствующей емкости отработанного абразива.

Предлагаемая конструкция установки для проведения испытания на гидроабразивный износ по сравнению с приведенным прототипом решает следующие задачи: возможность испытаний на гидроабразивный износ затопленной струей; обеспечение условий испытаний, позволяющих максимально приблизиться к естественным условиям обтекания деталей конструкций, эксплуатирующихся в среде гидроабразивных течений жидкости; достижение максимального удобства и уменьшения трудоемкости обслуживания установки.

Поставленные задачи решаются за счет того, что установка для проведения испытания на гидроабразивный износ, содержащая бак, гидроабразивную головку, держатель испытываемого образца, позволяющий регулировать расстояние от плоскости образца до гидроабразивной головки и поворачивать его на определенный угол по отношению к ее оси, бункер для абразива, автономную систему подачи жидкости, снабжена быстросъемным, имеющим возможность наполняться жидкостью контейнером, снабженным перегородкой с фильтром, образующей два отдела, в одном из которых производят испытания на гидроабразивный износ, а другой в своем основании снабжен сливным краном и патрубком уровня жидкости. Контейнер расположен внутри бака под его откидывающейся крышкой таким образом, что установленные на внутренней стороне крышки гидроабразивная головка с держателем и испытываемым образцом располагаются внутри контейнера. Кроме того, наличие быстросъемного контейнера удобно для накопления и удаления отработанного абразива с целью его дальнейшей утилизации или регенерации. Кроме того, откидывающаяся крышка бака открывает полный доступ для наладки и настройки установленной на ней гидроабразивной головки с держателем и образцом, а также служит локализатором брызг жидкости при испытаниях.

Изобретение, касающееся способа испытания материалов и покрытий на гидроабразивный износ по сравнению с прототипом, решает следующие задачи: расширение технологических возможностей гидроабразивных испытаний; исследование параметров гидроабразивной затопленной струи по мере удаления ее от сопла; исследование процесса износа образцов материалов и покрытий при воздействии на них затопленной гидроабразивной струи в среде жидкости.

Поставленные задачи решаются за счет того, что способ испытаний материалов и покрытий на гидроабразивный износ, включающий: заполнение бака жидкостью, бункера абразивом, закрытие сливного крана контейнера, приведение гидроабразивной головки с держателем и испытываемым образцом в рабочее положение, включение источника давления, открытие крана подачи абразива обеспечивает условия для испытаний затопленной гидроабразивной струей.

Предлагаемые изобретения поясняются графическим материалом.

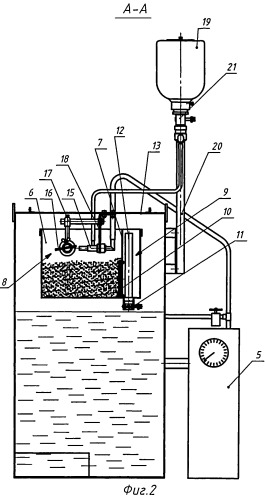

На фиг.1 изображен общий вид установки для испытания материалов и покрытий.

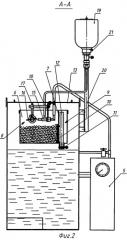

На фиг. 2 изображен разрез по А-А общего вида установки на фиг.1.

Бак 1 (см. Фиг.1) установки предназначен для нахождения в нем рабочей жидкости и служит одновременно корпусом установки. Бак 1 состоит из двух отделов 2 и 3, разделенных перегородкой 4. Отдел 2 служит для забора из него жидкости к источнику давления 5. В отделе 3 находится контейнер 6, который предназначен для проведения в нем испытания на гидроабразивный износ и наполняется жидкостью от гидроабразивной головки. Контейнер 6 крепится к перегородке 4 бака 1. Контейнер 6 перегородкой 7 (см. Фиг.2) делится на два отдела 8 и 9. Перегородка 7 снабжена сетчатым фильтром 10 для очистки жидкости при перетекании ее из отдела 8 в отдел 9. Отдел 9 в своем основании снабжен краном 11 для слива жидкости из контейнера 6 и патрубком 12 для установления уровня жидкости в контейнере 6. Сверху отдел 3 бака (см. Фиг.1) закрывают крышкой 13, которая имеет возможность откидываться против часовой стрелки и крепиться к корпусу бака 1 шарнирами 14. Гидроабразивная головка 15 (см. Фиг.2) служит для перемешивания жидкости с абразивом и образования гидроабразивной струи. Гидроабразивная головка 15 вместе с образцом 16 и держателем образца 17 с помощью кронштейна 18 крепится к крышке 13. Устройство держателя 17 позволяет изменять расстояние от гидроабразивной головки 15 до образца 16 и поворачивать его относительно оси гидроабразивной головки 15 на определенный угол. При закрытии крышки 13 гидроабразивная головка 15 вместе с образцом 16 находится в отделе 8 контейнера 6 с целью проведения испытаний. Одновременно крышка локализует брызги жидкости во время испытаний. Наладку и настройку гидроабразивной головки 15 и держателя образца 17 производят на крышке 13. Контейнер 6, кроме назначения его как места для проведения испытаний, служит накопителем и средством удаления отработанного абразива. В бункере 19 хранится абразив. Бункер 19 крепится к баку кронштейном 20. В основании бункера 19 имеется кран 21 для подачи абразива в гидроабразивную головку 15 и его дозирования. Источник давления 5 предназначен для подачи жидкости в гидроабразивную головку под определенным давлением.

Работает установка следующим образом. В бак 1 (см. Фиг 1 и 2) наливают жидкость так, чтобы уровень ее был ниже крана 11 контейнера 6 на 50-80 мм. В бункер 19 насыпают абразив (при закрытом кране подачи абразива 21). При откинутом положении крышки 13 испытываемый образец 16 взвешивают, закрепляют в держателе 17 и устанавливают на определенном расстоянии и под определенным углом по отношению к гидроабразивной головке 15. Испытания проводятся затопленной струей, кран 11 контейнера 6 закрывают. Далее крышку 13 приводят в рабочее положение. При этом установленная на ней гидроабразивная головка вместе с образцом входит в контейнер 6. Затем включают источник давления жидкости 5. Если кран 11 контейнера 6 закрыт, то контейнер будет наполняться жидкостью, поступающей из гидроабразивной головки 15 до тех пор, пока уровень жидкости не достигнет верхнего конца патрубка 12. При этом гидроабразивная головка 15 вместе с образцом 16 окажется в среде жидкости, а излишки жидкости через патрубок 12 будут сливаться в бак 1. При открытом кране 11 жидкость из контейнера 6, не наполняя его, сливается в бак 1. Затем открывают кран подачи абразива 21 и устанавливают время испытания. По прошествии времени испытания закрывают кран подачи абразива 21 и выключают источник давления 5. Затем открывают крышку 13, вынимают образец 16 из держателя 17, сушат его и взвешивают. Износ образца определяют по потере массы. Процесс может повторяться несколько раз. За время прохождения испытаний отработанный абразив накапливается в отделе 8 контейнера 6. По мере накопления предельного количества отработанного абразива контейнер 6 вынимают, а абразив пускают в утилизацию или регенерацию. Для удобства обслуживания контейнеров может быть несколько.

Способ испытания материалов и покрытий на гидроабразивный износ заключается в следующем. В бак 1 (см. Фиг.2) наливают жидкость так, чтобы уровень ее был ниже крана 11 контейнера 6 на 50-80 мм, заполняют бункер 19 абразивом при закрытом кране подачи абразива 21. Для заполнения контейнера жидкостью закрывают кран 11. Затем гидроабразивную головку 15 с образцом 16 приводят в рабочее положение, включают источник давления 5 жидкости и открывают кран подачи абразива 21. По истечении времени испытания закрывают кран подачи абразива 21, выключают источник давления 5 жидкости, открывают крышку 13 и вынимают образец 16 из держателя 17.

Описанный экспериментальный образец установки для испытания материалов и покрытий на гидроабразивный износ спроектирован, изготовлен и способ опробован в Конструкторско-технологическом филиале Федерального государственного бюджетного учреждения науки Института гидродинамики им. М.А. Лаврентьева Сибирского отделения Российской академии наук.

Установка имеет следующие параметры:

максимальная производительность источника давления - 160 см3/с;

максимальное давление жидкости - 1 МПа;

максимальная скорость гидроабразивной струи - 44 м/с.

В настоящее время на этой установке периодически проводится исследование различных видов металлов и покрытий на гидроабразивное изнашивание как затопленной струей, так и в среде атмосферы.

1. Установка для испытания материалов и покрытий на гидроабразивный износ, содержащая бак, гидроабразивную головку, держатель испытываемого образца, регулирующий расстояние от плоскости образца до гидроабразивной головки и поворот его на определенный угол по отношению к ее оси, бункер для абразива, автономную систему подачи жидкости, отличающаяся тем, что бак разделен на отделы, один из которых снабжен быстросъемным контейнером, расположенным под откидывающейся крышкой бака с установленными на внутренней стороне крышки и взаимосвязанными гидроабразивной головкой с держателем и испытываемым образцом, при этом контейнер снабжен перегородкой с фильтром, образующей два отдела, один из которых снабжен сливным краном и патрубком уровня жидкости.

2. Способ испытания материалов и покрытий на гидроабразивный износ, включающий заполнение бака жидкостью, бункера абразивом, приведение гидроабразивной головки с держателем и испытываемым образцом в рабочее положение, включение источника давления, открытие крана подачи абразива, отличающийся тем, что до приведения гидроабразивной головки с держателем и испытываемым образцом в рабочее положение закрывают сливной кран контейнера и далее ведут испытание затопленной струей.