Способ формирования граней чипа для мозаичных фотоприемных модулей

Иллюстрации

Показать всеИзобретение относится к полупроводниковой технологии и предназначено для сборки мозаичных фотоприемных модулей. В способе формирования граней чипа для мозаичных фотоприемных модулей наносят защитное покрытие на планарную сторону приборной пластины, после чего, используя лазер, производят скрайбирование и осуществляют раскалывание приборной пластины. Защитное покрытие наносят толщиной, обеспечивающей поглощение лазерного излучения с плотностью энергии меньшей порога плавления в материале защитного покрытия и препятствование его воздействия на полупроводниковый материал. Скрайбирование, формирующее грань, осуществляют с использованием многопроходного режима. В каждом проходе приборной пластины скорость ее движения выбирают из условия отсутствия на поверхности больших зон расплава материала за счет перекрытия световых пятен от импульсного излучения, а также отсутствия уменьшения ширины канавки за счет осаждения расплава. При скрайбировании формируют канавку симметричной V-образной формы, направляя излучение по нормали к поверхности приборной пластины и получая канавку со стенками, образующими с поверхностью приборной пластины тупой угол α, или асимметричной V-образной формы, путем отклонения оптической оси лазерной системы, генерирующей требуемое излучение для скрайбирования, от нормали к поверхности приборной пластины в поперечном направлении формируемой канавки, получая канавку со стенкой со стороны чипа, образующей с поверхностью приборной пластины угол менее величины α и не более 180°-α. В результате достигается повышение эффективности преобразования изображений в мозаичном фотоприемном модуле и расширение области его применения. 5 з.п. ф-лы, 9 ил., 2 пр.

Реферат

Изобретение относится к полупроводниковым приборам, к технологии изготовления полупроводниковых приборов и предназначено для использования в сборке мозаичных фотоприемных модулей большого формата из фотоприемных модулей меньшей площади, установленных стык в стык друг к другу на общем основании.

Известен способ формирования граней чипа для мозаичных фотоприемных модулей (патент США №5214261 на изобретение, МПК 5 В23К 26/00), заключающийся в том, что используя эксимерный лазер с излучением, соответствующим полосе глубокого ультрафиолета, осуществляют скрайбирование приборной пластины, при этом поддерживают положение и направление перемещения пучка излучения относительно приборной пластины, приводящее к абляции и фоторазрушению материала пластины и в конечном результате к разрезанию приборной пластины. В способе ориентируют пучок излучения относительно приборной пластины примерно под углом 5° от нормали к поверхности пластины в сторону движения пучка. В качестве эксимерного лазера используют лазер с активной средой на хлориде ксенона, дающий излучение длиной волны 308 нм.

К недостаткам приведенного аналога относится низкая эффективность преобразования изображений в мозаичном фотоприемном модуле, для которого грани каждого из чипов сформированы данным способом, довольно узкая область применения мозаичных фотоприемных модулей, изготовленных с использованием известного способа.

Недостатки обусловлены следующим.

Используемое положение пучка излучения относительно приборной пластины при его перемещении характеризуется довольно значительным отклонением от нормали в сторону его движения - около 5°, что обуславливает небольшую глубину канавки при скрайбировании. При расколе приборной пластины на кристаллы (чипы) происходит формирование ступеньки размером, равным половине ширины канавки. Наличие указанной ступеньки на гранях чипов приводит при сборке мозаичного фотоприемного модуля к образованию зазоров между фотоприемными модулями и, как следствие, потерям в изображении.

За ближайший аналог принят способ формирования граней чипа для мозаичных фотоприемных модулей (патент США №6849524 на изобретение, МПК 7 H01L 21/46), заключающийся в том, что наносят защитное покрытие на планарную сторону приборной пластины, затем фиксируют приборную пластину непланарной стороной на адгезивной ленте и размещают на столике для скрайбирования, после чего, используя лазер, производят скрайбирование и осуществляют раскалывание приборной пластины по скрайбовым канавкам, далее проводят очистку поверхностей чипов в чистящем растворе для удаления шлака, образующегося в процессе скрайбирования лазером, осколков после раскалывания, удаляют защитное покрытие.

К недостаткам способа, приведенного в качестве ближайшего аналога, относится низкая эффективность преобразования изображений в мозаичном фотоприемном модуле, для которого грани каждого из чипов сформированы данным способом; довольно узкая область применения мозаичных фотоприемных модулей, изготовленных с использованием известного способа.

Недостатки обусловлены следующим.

Скрайбирование осуществляют в режиме одного прохода. При этом из-за образования расплава ширина канавки меняется с каждым импульсом, на краях канавки в результате расплава материала приборной пластины формируется буртик. Указанный буртик на краях чипов препятствует их гибридизации в фотоприемные модули, являющиеся исходными элементами для мозаичного фотоприемного модуля, посредством технологии монтажа методом перевернутого кристалла (Hip-chip) с помощью индиевых столбов из чипов кремниевых схем считывания и многоэлементных фоточувствительных матриц. Часть элементов фоточувствительных матриц не охвачена из-за наличия буртика гибридной сборкой, не участвует в формировании изображения, что приводит к потере в изображении в мозаичном фотоприемном модуле.

Кроме того, при однопроходном скрайбировании происходит следующее. На начальном этапе скрайбирования ширина канавки увеличивается с каждым последующим импульсом, расплав выдавливается парами материала на поверхность. По мере углубления канавки наступает момент, когда давление паров в выбросе материала становится недостаточным для выдавливания расплава на поверхность, и он остается на стенках. Ширина канавки при этом начинает уменьшаться с каждым следующим импульсом излучения. При расколе пластин по таким канавкам образуются неровности поверхности раскола и увеличивается расстояние от края канавки до ближайших элементов чипов. Таким образом возникает зазор при сборке мозаичного фотоприемного модуля из фотоприемных модулей, что также приводит к потере в изображении.

Техническим результатом является:

- повышение эффективности преобразования изображений в мозаичном фотоприемном модуле;

- расширение области применения мозаичных фотоприемных модулей.

Технический результат достигается в способе формирования граней чипа для мозаичных фотоприемных модулей, заключающемся в том, что наносят защитное покрытие на планарную сторону приборной пластины, после чего, используя лазер, производят скрайбирование и осуществляют раскалывание приборной пластины, в котором защитное покрытие наносят толщиной, обеспечивающей поглощение лазерного излучения с плотностью энергии меньшей порога плавления в материале защитного покрытия, с возможностью препятствования воздействия на полупроводниковый материал, осуществляют скрайбирование, формирующее грань, с использованием многопроходного режима, при этом в каждом проходе приборной пластины скорость ее движения выбирают из условия отсутствия на поверхности больших зон расплава материала за счет перекрытия световых пятен от импульсного излучения, а также отсутствия уменьшения ширины канавки за счет осаждения расплава, при скрайбировании формируют канавку симметричной V-образной формы, направляя излучение по нормали к поверхности приборной пластины и получая канавку со стенками, образующими с поверхностью приборной пластины тупой угол α, или асимметричной V-образной формы, путем отклонения оптической оси лазерной системы, генерирующей требуемое излучение для скрайбирования, от нормали к поверхности приборной пластины в поперечном направлении формируемой канавки, получая канавку со стенкой со стороны чипа, образующей с поверхностью приборной пластины угол менее величины φ и не более 180°-α.

В способе формирования граней чипа защитное покрытие наносят толщиной, обеспечивающей поглощение лазерного излучения с плотностью энергии меньшей порога плавления в материале защитного покрытия, с возможностью препятствования воздействия на полупроводниковый материал, а именно, наносят фоторезист марки S1813™ - G2SP15 толщиной не менее 1 мкм, который после нанесения на поверхность приборной пластины отжигают в течение 2 минут при температуре 116°С.

В способе формирования граней чипа скрайбирование осуществляют с использованием многопроходного режима от 50 до 100 проходов.

В способе формирования граней чипа в каждом проходе приборной пластины скорость ее движения выбирают из условия отсутствия на поверхности больших зон расплава материала за счет перекрытия световых пятен от импульсного излучения, а также отсутствия уменьшения ширины канавки за счет осаждения расплава, а именно, около 120 мкм/сек при перекрытии световых пятен максимум в 10% при скрайбировании под лазерным излучением с плотностью энергии до 3,60 Дж/см2, с частотой повторения импульсов 100 Гц, при длительности импульсов менее 7×10-9 сек, при длине волны лазерного излучения 0,337 мкм.

В способе формирования граней чипа отклонения оптической оси лазерной системы, генерирующей требуемое излучение для скрайбирования, от нормали к поверхности приборной пластины в поперечном направлении формируемой канавки выбирают от 0° до 24”.

В способе формирования граней чипа перед нанесением защитного покрытия на планарную сторону приборной пластины, на краях будущего чипа формируют две скрайбовые дорожки, одна из которых вспомогательная, а вторая предназначена для скрайбирования, формирующего грань, дорожки располагают на расстоянии друг от друга 1 мм, после чего наносят защитное покрытие, после нанесения защитного покрытия на планарную сторону приборной пластины по вспомогательной дорожке, расположенной дальше от фоточувствительных элементов или элементов кремниевой схемы считывания, приборную пластину разделяют на чипы, а затем осуществляют скрайбирование, формирующее грань, с использованием многопроходного режима, при этом в каждом проходе приборной пластины скорость ее движения выбирают из условия отсутствия на поверхности больших зон расплава материала за счет перекрытия световых пятен от импульсного излучения, а также отсутствия уменьшения ширины канавки за счет осаждения расплава, при скрайбировании формируют канавку симметричной V-образной формы, направляя излучение по нормали к поверхности приборной пластины и получая канавку со стенками, образующими с поверхностью приборной пластины тупой угол α, или асимметричной V-образной формы, путем отклонения оптической оси лазерной системы, генерирующей требуемое излучение для скрайбирования, от нормали к поверхности приборной пластины в поперечном направлении формируемой канавки, получая канавку со стенкой со стороны чипа, образующей с поверхностью приборной пластины угол менее величины α и не более 180°-α.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми чертежами.

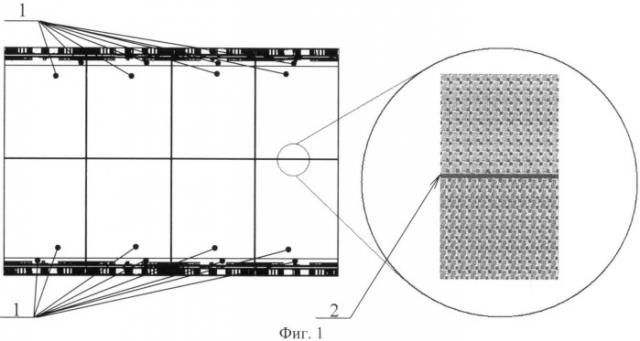

На Фиг.1 приведено схематичное изображение мозаичного фотоприемного модуля большого формата, состоящего из фотоприемных модулей меньшей площади, в состав которых входят чипы фоточувствительных матриц и кремниевых схем считывания, установленных стык в стык друг к другу на общем основании, с фотографической иллюстрацией на вставке двух установленных стык в стык друг к другу чипов на примере матриц болометров на кремниевых схемах считывания сигнала, где 1 - чип; 2 - промежуток между краевыми функционирующими фоточувствительными элементами соседних чипов.

На Фиг.2 показано: а) распределение плотности энергии лазерного излучения в пятне на поверхности приборной пластины, близкое к гауссову, б) условное разделение площади пятна на области с разной плотностью энергии: где 3 - центральная область с плотностью энергии излучения, достаточной для перехода материала в газообразное (парообразное) состояние; 4 - средняя область с плотностью энергии, превышающей порог плавления; 5 - крайняя область с плотностью энергии меньшей порога плавления; 6 - ширина канавки, сформированной лазерным излучением.

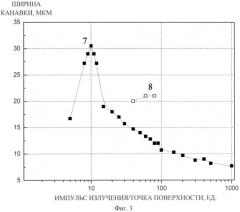

На Фиг.3 дана зависимость ширины канавки от количества импульсов в точку поверхности кремниевой схемы считывания при однократном скрайбировании - в режиме одного прохода и многократном скрайбировании - режиме многократного прохода приборной пластины под излучением по каждой скрайбовой дорожке, скорость прохода 120 мкм/сек, плотность энергии лазерного излучения - около 3,60 Дж/см2, где 7 - кривая при однократном скрайбировании; 8 - кривая при многократном скрайбировании.

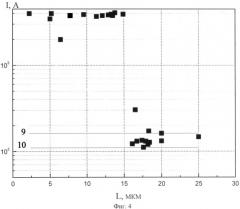

На Фиг.4 показаны значения токов, протекающих через фотоприемники на основе р-n переходов, сформированных в пленке твердого раствора теллурида кадмия и ртути на подложке GaAs, расположенных на разных расстояниях от канавки, полученной однократным скрайбированием лазерным лучом с плотностью энергии около 1,50 Дж/см2, достигаемой использованием установленной по центру пятна излучения непосредственно перед линзой диафрагмы диаметром 226 мкм, обеспечивающей из излучения диаметром 2500 мкм и плотностью энергии 3,60 Дж/см пропускание только части излучения, а также показаны значения токов до скрайбирования, напряжение обратного смещения во всех случаях - минус 0,04 В, где 9 - уровень максимальных токов через р-n переходы до скрайбирования; 10 - уровень минимальных токов через р-n переходы до скрайбирования.

На Фиг.5 показаны значения токов, протекающих через р-n переходы в пленке твердого раствора теллурида кадмия и ртути при напряжении обратного смещения минус 0,2 В, расположенных на разных расстояниях от канавки, сформированной многократным прохождением приборной пластины под излучением по каждой скрайбовой дорожке со скоростью, равной 120 мкм/сек, при количестве проходов - 50, при плотности энергии около 2,60 Дж/см2, с присутствием в пятне излучения центральной области с плотностью энергии излучения, достаточной для перехода материала в газообразное (парообразное) состояние, средней области с плотностью энергии, превышающей порог плавления, и крайней области с плотностью энергии меньшей порога плавления, а также показаны значения токов до скрайбирования при том же самом напряжении обратного смещения, где 11 - уровень максимальный токов через р-n переходы до скрайбирования; 12 - уровень минимальных токов через р-n переходы до скрайбирования.

На Фиг.6 показаны значения токов, протекающих через р-n переходы в пленке твердого раствора теллурида кадмия и ртути при напряжении обратного смещения минус 0,2 В, расположенных на разных расстояниях от канавки, сформированной многократным прохождением приборной пластины под излучением по каждой скрайбовой дорожке со скоростью, равной 120 мкм/сек, при количестве проходов 50, при плотности энергии около 2,60 Дж/см2, с присутствием в пятне излучения области с плотностью энергии излучения, достаточной для перехода материала в газообразное (парообразное) состояние, и области с плотностью энергии, превышающей порог плавления, а также показаны значения токов до скрайбирования при том же самом напряжении обратного смещения, где 13 - уровень максимальный токов через р-n переходы до скрайбирования; 14 - уровень минимальных токов через р-n переходы до скрайбирования.

На Фиг.7 приведена фотография области совмещения двух чипов на основе твердых растворов теллуридов кадмия и ртути после формирования их граней, включающего нанесение непрозрачной для ультрафиолетового излучения пленки из фоторезиста, скрайбирования лазерным излучением в многопроходном режиме и раскол приборных пластин с последующим удалением фоторезиста, с формированием канавки излучением с оптической осью, совпадающей с нормалью к поверхности, где 1 - чип; 15 - контактный индиевый столб для связи фоточувствительного элемента с кремниевой схемой считывания сигналов; 16 - элементы разводки; 17 - канавка, сформированная излучением с плотностью энергии 3,60 Дж/см2; 18 - канавка, сформированная излучением с плотностью энергии 2,60 Дж/см; в отношении расшифровки двух последних позиций - изменение плотности энергии излучения при непрерывном перемещении приборной пластины во время скрайбирования получено посредством введения и выведения из оптического тракта тонкой стеклянной пластины с коэффициентом пропускания 0,722 непосредственно перед фокусирующей линзой.

На Фиг.8 дана фотография формы канавок, сформированных в многопроходном режиме за 50 проходов при плотности энергии 3,60 Дж/см2, при разных углах отклонения оптической оси лазерного излучения от нормали к поверхности чипа (кремниевая схема считывания сигналов), где 1 - чип; 19 - канавка, сформированная излучением с оптической осью, совпадающей с нормалью к поверхности; 20 - канавка, сформированная излучением с оптической осью, отклоненной относительно нормали к поверхности на 12”; 21 - канавка, сформированная излучением с оптической осью, отклоненной относительно нормали к поверхности на 24”.

Фиг.9 - таблица, отражающая влияние длин волны излучения на изменение пороговых плотностей энергий плавления и парообразования в Ge, Si, GaAs.

При построении мозаичных фотоприемных модулей большого формата (см. Фиг.1) используют фотоприемные модули меньшей площади, которые устанавливают стык в стык друг к другу на общем несущем основании. Фотоприемные модули представляют собой, например, гибридную сборку двух чипов - массива фотоприемников из матриц фоточувствительных элементов на полупроводниках типа А3В5 или А2В6 и кремниевой схемы считывания, либо монолитную конструкцию из матриц болометров и кремниевой схемы считывания. Основной проблемой мозаичных фотоприемных модулей большого формата является наличие «слепых зон», что обусловлено повреждением фотоприемников (фоточувствительных элементов, соединенных со схемой считывания) на краях чипов, возникающих при разделении приборных пластин скрайбированием или разрезанием. «Слепые зоны» - зоны повреждения, ширина которых равна 30 мкм и более. При регистрации часть оптического изображения теряется в областях промежутка между краевыми фотоприемниками соседних чипов 2 (см. Фиг.1), снижается эффективность преобразования изображения мозаичным фотоприемным модулем в целом. Под эффективностью преобразования изображения понимается отношение числа функционирующих фоточувствительных элементов, соединенных со схемой считывания, - функционирующих фотоприемников в мозаичном фотоприемном модуле к сумме фотоприемников, поврежденных на краях чипов - не функционирующих, и фотоприемников, функционирующих в мозаичном фотоприемном модуле. Например, эффективность преобразования изображений в мозаичном фотоприемном модуле большого формата типа «CRIRES 1024×4096» (Германия), состоящего из четырех фотоприемных модулей форматом чипов 1024×1024 с периодом следования элементов, равным 27 мкм, составляет около 83%.

С целью снижения потерь в изображении мозаичным фотоприемным модулем применяют различные подходы, например, включающие расположение фотоприемных модулей в шахматном порядке (публикация US 20120081511 от 05.04.2012 г. заявки №13/249104 на выдачу патента США на изобретение от 29.09.2011 г.). Однако при этом эффективность преобразования изображения не увеличивается.

Другой подход заключается в применении дополнительных фотоприемников, расположенных на краях чипов 1, фотосигналы с которых участвуют в формировании изображения на участках с потерями в изображении в результате отсутствия функционирующих фотоприемников в мозаичном фотоприемном модуле (Chamonal Jean Paul, Mottin Eric, Audebert Patrick, Ravetto Michel, Caes Marcel, Chatard Jean Pierre/Long linear MWIR and LWIR HgCdTe arrays for high resolution imaging//Proceedings of SPIE, Vol.4130, 2000, P.P.452-462). Этот подход позволяет увеличить эффективность преобразования изображений, но только для случая, когда количество фотоприемников в каждом столбце мозаичного фотоприемного модуля составляет один или два.

Решение, позволяющее обойти ограничения, присущие вышеприведенным подходам, заключается в уменьшении ширины промежутка между краевыми функционирующими фоточувствительными элементами соседних чипов 1, состоящего из зазора между соседними чипами 1 (фотоприемными модулями) и областей повреждения на краях чипов 1.

При механическом воздействии на полупроводниковые материалы во время разрезания приборных пластин с помощью алмазных дисков области повреждения на краях чипов 1 содержат трещины, повышенную плотность дислокации, остаточные напряжения в материале и неровности рельефа. Ширина областей повреждения на краях чипов 1 составляет для Si 20÷30 мкм, для GaAs 34÷42 мкм (Готра З.Ю./Технология микроэлектронных устройств//Москва: «Радио и связь», 1991 г., 528 с.).

При лазерном скрайбировании приборных пластин с неизвестным распределением плотности энергии в пятне на поверхности вокруг канавки образуется область термического повреждения материала с шириной не менее 35 мкм при длине волны лазерного излучения около 1,064 мкм (Промышленное применение лазеров, под ред. Кебнера Г./М.: «Машиностроение», 1988 г., 279 с.).

Существует различие в механизмах воздействия на материал при скрайбировании разными способами с применением лазера, что можно видеть в вышеприведенных описаниях аналогов. Это позволяет разработать режимы лазерного скрайбирования с целью уменьшить ширину области термического повреждения, устранить причины, препятствующие достижению технического результата.

Так, в первом из аналогов (патент США №5214261 на изобретение) при скрайбировании эксимерным лазером, работающим на длине волны 308 нм, в области абляции материала происходит фоторазрушение материала, не сопровождающееся образованием зоны теплового нагрева в окружающем зону абляции материале (лазерная абляция - микровзрыв с образованием кратера на поверхности образца и разлетающимися вокруг твердыми и жидкими частицами материала). При оптимальной реализации способа с формированием стенок канавок строго перпендикулярных поверхности приборной пластины применяют отклонение пучка излучения от нормали поверхности около 5° в сторону направления движения. Кроме отмеченных недостатков данного аналога и их причин, следует отметить ограничение диапазона длин лазерного излучения для скрайбирования. В способе используют лазер с излучением строго указанной длины волны.

Относительно второго, ближайшего, аналога (патент США №6849524 на изобретение) - при скрайбировании происходит расплав материала приборной пластины. При формировании граней чипов необходимо учитывать особенности процессов плавления и парообразования в материале, влияния лазерного излучения на полупроводниковый материал.

Известно, что пороговые плотности энергии плавления и парообразования в материале зависят от длины волны излучения. Для Ge, Si и GaAs пороговые плотности энергии плавления при длинах волн импульсного лазерного излучения 0,248 мкм и 0,531 мкм представлены в таблице (см. Фиг.9). Там же для Si представлено изменение плотности энергии начала парообразования и время задержки выброса пара с поверхности для длин волн 0,248 мкм и 0,531 мкм. Так, плотность энергии начала плавления при воздействии излучением с длиной волны 0,531 мкм в отношении германия составляет 0,15 Дж/см2, в отношении кремния - 0,33 Дж/см2, в отношении арсенида галлия - 0,1 Дж/см2, плотность энергии начала парообразования для кремния на длине волны излучения 0,248 мкм составляет 1 Дж/см, а на длине волны 0,531 мкм - 4 Дж/см, время задержки выброса пара для кремния на длине волны излучения 0,248 мкм при энергии до 3,50 Дж/см2 составляет 23×10-9 сек, а на длине волны излучения 0,531 мкм при энергии до 8,20 Дж/см2 составляет 7×10-9 сек.

Диапазон длин волн лазерного излучения 0,248÷0,531 мкм в импульсном режиме при длительности менее 23×10-9 сек является пригодным для скрайбирования приборных пластин. Для практической апробации разрабатываемого способа и получения экспериментальных данных выбрана длина волны лазерного излучения 0,337 мкм.

Распределение плотности энергии лазерного излучения неравномерно по пятну (см. Фиг.2а)). В пределах пятна выделим три характерные области: центральная область с плотностью энергии излучения, достаточной для перехода материала в газообразное (парообразное) состояние 3, средняя область с плотностью энергии, превышающей порог плавления, 4 и крайняя область с плотностью энергии меньшей порога плавления 5 (см. Фиг.2б)). За пределами пятна (см. Фиг.2) существует область, в которой регистрируются повреждения полупроводниковых материалов в результате воздействия лазерного излучения (позиция данной области не показана). Ширина канавки 6, сформированной лазерным излучением, не выходит за пределы средней области с плотностью энергии, превышающей порог плавления, 4 в пятне и зависит от режимов формирования канавки.

При скрайбировании в режиме одного прохода, когда требуемая глубина канавки достигается в один проход, образование расплава приводит к тому, что ширина канавки меняется от импульса к импульсу. В начале скрайбирования, пока не произошло значительного углубления канавки, ширина канавки увеличивается с каждым последующим импульсом (см. Фиг.3, кривая 7). Расплав выдавливается парами материала на поверхность, давления паров пока достаточно для этого. По мере углубления канавки, однако, наступает момент, когда давление паров в выбросе материала становится недостаточным для выдавливания расплава на поверхность, он остается на стенках формируемой канавки. В результате ширина канавки уменьшается с каждым последующим импульсом (см. Фиг.3, кривая 7). Кроме того, при этом происходит скопление большого количества расплава непосредственно вблизи канавки, с образованием выступающей над поверхностью приборной пластины особенности - буртика, препятствующего гибридизации компонент - матрицы фоточувствительных элементов и кремневой схемы считывания. Снизить количество расплава на поверхности и в какой-то степени устранить негативное влияние указанной особенности можно применением диафрагмы, однако для фотоприемников на основе твердого раствора теллурида кадмия и ртути существует ограничение по плотности энергии - она не должна превышать 1,50 Дж/см2. При указанной плотности энергии ширина и глубина канавки соответственно составляют 6 и 25 мкм. При расколе пластины по такой канавке формируется неровность поверхности раскола более 1 мкм.

Устранить образование большого количества расплава на поверхности приборной пластины и уменьшение ширины канавки возможно с переходом на режим многопроходного скрайбирования. При многопроходном скрайбировании требуемая глубина достигается не в раз, за один проход, а постепенно, путем многократного прохождения приборной пластины под лазерным излучением. Постепенное достижение требуемой глубины канавки обеспечивает отсутствие скопления большого количества расплава материала, а также отсутствие уменьшения ширины канавки, о чем свидетельствуют зависимости изменения ширины канавки (см. Фиг.3) - кривая при однократном скрайбировании 7 и кривая при многократном скрайбировании 8. При реализации многопроходного режима в каждом проходе приборной пластины скорость ее движения выбирают таким образом, чтобы на поверхности отсутствовали большие зоны расплава материала за счет перекрытия световых пятен от импульсного излучения, а также отсутствовало уменьшение ширины канавки. Условия отсутствия на поверхности больших зон расплава материала за счет перекрытия световых пятен от импульсного излучения, а также отсутствия уменьшения ширины канавки достигают, в частности, при перекрытии световых пятен максимум в 10% при скрайбировании пластин кремния под лазерным излучением с плотностью энергии около 3,60 Дж/см2, с частотой повторения импульсов 100 Гц при скорости перемещения пластины около 120 мкм/сек. При этом ширина зоны расплава на поверхности составляет от 1 до 2 мкм при ее высоте над поверхностью от 0,5 до 1 мкм, что не препятствует гибридизации компонентов фотоприемных модулей. Для формирования канавки глубиной 100 мкм необходимо многократное прохождение пластины под лазерным излучением.

Далее рассмотрим возможности уменьшения области за пределами пятна (см. Фиг.2), в которой регистрируются повреждения полупроводниковых материалов в результате воздействия лазерного излучения (позиция данной области не показана). Наличие этой области, ее размеры, сказываются на эффективности преобразования изображений в мозаичном фотоприемном модуле. Для этого необходимо рассмотреть влияние воздействия лазерного излучения на полупроводниковый материал.

При облучении поверхности полупроводникового материала лазером в области пятна (см. Фиг.2б)) происходит разрушение кристаллической структуры материала. В центральной области с плотностью энергии излучения, достаточной для перехода материала в газообразное (парообразное) состояние 3 по истечении времени, необходимом для увеличения амплитуды колебаний атомов в материале до значений, соответствующих парообразному состоянию, материал переходит в пар. В средней области с плотностью энергии, превышающей порог плавления, 4, все это время материал находится в расплавленном состоянии. В момент выброса материала из центральной области с плотностью энергии излучения, достаточной для перехода материала в газообразное (парообразное) состояние 3, волна давления, обусловленная температурным коэффициентом линейного расширения, выдавливает расплав из средней области с плотностью энергии, превышающей порог плавления, 4 на поверхность приборной пластины. В крайней области с плотностью энергии меньшей порога плавления 5 (см. Фиг.2б)), в соответствии с литературными данными (для длин волн 0,513 мкм и более), регистрируется: увеличение концентрации дислокации в Si (Narayan J., Young F.W./Growth of dislocations during laser melting and solidification//Applied Physics Letter, V.35, No. 4, 1979, P.P.330-332) и в CdTe (Балдуллаева А., Власенко А.И., Кузнецов Э.И., Ломовцев А.В., Мозоль П.Е., Смирнов А.Б./Возбуждение поверхностных акустических волн в кристаллах p-CdTe при воздействии импульсным лазерным излучением/Физика и техника полупроводников, Т.35, В.8, 2001, С.С.960-963); возникновение новых и исчезновение существующих электронных уровней в запрещенной зоне в Si (Mooney P.M., Young R.T., Karins J., Lee Y. H., Corbett J. W./Defects in laser damaged silicon observed DLTS, J. Physic Status Solidi, v.48A, (l), 1978, P.P. k31-k34) и в GaAs (Yuba Y., Gamo K„ Murakami K., Namba S./Laser - irradiation effects on unencapsulated GaAs studied by capacitance spectroscopy//Applied Physics letter, V. 35(2), 1979, P.P. 156-158 и Emerson N.G., Sealy B.J./Effects of laser irradiation of GaAs obsered by DLTS//Electron letter, V.I 5, No. 18, 1979, P.P. 553-554); изменение химического состава CdHgTe (KPT) (Afonso C.N., Alonso M., Neira J.L.H., Sequeira A.D., da Silva M.F., Soares J.C./Pulsed laser induced effects on the HgCdTe surface/J. Vacuum Science Technology, V. A 7(6), 1989, P.P.3256-3264). Начиная с момента выброса пара в результате поглощения энергии лазерного излучения, материал на дне и стенках канавки начинает остывать. Остывание материала до стационарного состояния происходит достаточно медленно, например, время охлаждения GaAs составляет около 10-6 сек (Garcia B.G., Martinez J., Piqueras J./Laser melting of GaAs covered with metal layers/J. Applied Physics A 51, 1990, P.P.437-445).

В области за пределами пятна (см. Фиг.2) (позиция данной области не показана), регистрируются повреждения полупроводниковых материалов в результате воздействия лазерного излучения, в p-CdTe, например, происходит увеличение концентрации дислокации несоответствия (Балдуллаева А., Власенко А.И., Кузнецов Э.И., Ломовцев А.В., Мозоль П.Е., Смирнов А.Б./Возбуждение поверхностных акустических волн в кристаллах p-CdTe при воздействии импульсным лазерным излучением//Физика и техника полупроводников, Т.35, В.8, 2001, С.С.960-963).

Таким образом, имеется сходство регистрируемых изменений в материале при воздействии лазерного излучения в крайней области с плотностью энергии меньшей порога плавления 5 (см. Фиг.2б)), и в области за пределами пятна (см. Фиг.2), в которой регистрируются повреждения полупроводниковых материалов в результате воздействия лазерного излучения (позиция данной области не показана). Кроме того, что мы отметили сходство изменений в материале, подлежащее учету, отметим, что при скрайбировании необходимо также учитывать, что размер области пятна превышает размеры канавки.

Размеры области за пределами пятна (см. Фиг.2), в которой регистрируются повреждения полупроводниковых материалов в результате воздействия лазерного излучения (позиция данной области не показана), для разных режимов формирования канавок на приборных пластинах, например, с пленкам твердого раствора теллуридов кадмия и ртути, выращенных методом молекулярно-лучевой эпитаксии на подложках GaAs, определялись посредством измерения вольтамперных характеристик р-n переходов. Бралась группа фотоприемников (в количестве 16 шт.), расположение их аналогичное показанному на Фиг.7 (2 ряда по 8 фотоприемников), измерялись токи через р-n переходы (см. кривые 9 и 10 Фиг.4). После этого формировали канавку, располагая ее не параллельно рядам, чтобы фотоприемники располагались на разных расстояниях от канавки, и измеряли повторно токи фотоприемников (см. Фиг.4) и расстояния до канавки.

В случае режима формирования канавки за один проход ширина области за пределами канавки с повреждениями полупроводниковых материалов в результате воздействия лазерного излучения (включающая область пятна, а именно, крайнюю область с плотностью энергии меньшей порога плавления, и область за пределами пятна (см. Фиг.2), в которой регистрируются повреждения полупроводниковых материалов в результате воздействия лазерного излучения (позиция данной области не показана)) при скрайбировании диафрагмированным излучением (диафрагма диаметром 226 мкм) с длиной волны 0,337 мкм, с плотностью энергии в пятне на поверхности пластины около 1,50 Дж/см2 составляет 16 мкм. Изменение значений токов через р-n переходы при обратном напряжении смещения минус 0,04 В в зависимости от расстояния между канавкой и р-n переходом (см. Фиг.4) показывает, что на расстояниях менее 16 мкм ток через р-n переходы после скрайбирования увеличивается и превышает исходные (до скрайбирования) значения в 10 и более раз. Изменения концентрации дислокации при этом вокруг канавки (по всей поверхности концентрация составляет около 6×106см-2) не регистрируется.

Увеличение диаметра диафрагмы до 560 мкм приводит к увеличению области за пределами канавки (см. Фиг.2) с повреждениями полупроводниковых материалов в результате воздействия лазерного излучения до 28 мкм, плотность энергии увеличиваются до 1,94 Дж/см2.

При скрайбировании приборных пластин в многопроходном режиме ширина зоны повреждения составляет около 13 мкм при плотностях энергии в пятне на поверхности около 2,60 Дж/см2. Указанное значение ширины получено на базе зависимостей тока через р-n переходы в пленках твердых растворов теллуридов кадмия и ртути при напряжении обратного смещения минус 0,2 В от расстояния между р-n переходами и канавкой (см. Фиг.5). Скорость перемещения приборной пластины при формировании канавки поддерживалась около 120 мкм/сек, было сделано 50 проходов.

Полученные значения ширины области за пределами канавки (см. Фиг.2) с повреждениями полупроводниковых материалов в результате воздействия лазерного излучения являются достаточно большими. Исходя из вышеотмеченного сходства изменений в материале на участке приборной пластины, на котором имеется воздействие лазерного излучения в крайней области с плотностью энергии меньшей порога плавления 5 (см. Фиг.2б)), и в области за пределами пятна (см. Фиг.2), в которой регистрируются повреждения полупроводниковых материалов в результате воздействия лазерного излучения (позиция данной области не показана), а также учитывая, что размер области пятна превышает размеры канавки, необходимо для уменьшения области повреждений устранить воздействие на полупроводниковый материал лазерного излучения в крайней области с плотностью энергии меньшей порога плавления 5 (см. Фиг.2б)). Это можно осуществить путем нанесения защитного покрытия из фоторезиста. Такую операцию применяют в указанном ближайшем аналоге (патент США №6849524 на изобретение). Однако в том случае нанесение фоторезиста осуществляют в целях защиты поверхности от загрязнения продуктами выброса материала из канавки. В нашем случае нанесение фоторезиста выполняет двойную функцию - уменьшение области повреждений и предотвращение загрязнения продуктами выброса. Защитное покрытие из фоторезиста следует наносить толщиной, чтобы лазерное излучение в крайней области с плотностью энергии меньшей порога плавления 5 (см. Фиг.2б)) поглощалось в материале фоторезиста, не оказывая никакого воздействия на полупроводниковый материал. Для этого, в частности, используют фоторезист марки S1813™, а именно, G2SP15 толщиной не менее 1 мкм, который после нанесения на поверхность приборной пластины отжигают в течение 2 минут при температуре 116°С.

Предпринятые меры привели к положительному результату. После скрайбирования приборных пластин фиксировалось уменьшение ширины зоны повреждений с 13 мкм до 8 мкм, о чем свидетельствуют данные зависимости тока через р-n переходы в пленках твердых растворов теллуридов кадмия и ртути при обратном напряжении смещения минус 0,2 В от расстояния до канавки, в частности, глубиной 26 мкм, полученной при 50 проходах приборной пластины под лазерным излучением (см. Фиг.6). Это значение, 8 мкм, сравнимо и даже меньше полупериода следования фоточувствительных элементов приемников излучения.

Реализация режима многопроходного скрайбирования и осуществление нанесения защитного резиста вносят свой вклад в достижение технического результата. Однако указанными мерами не исчерпываются все возможности. В вышеприведенном пояснении сущности технического решения по умолчанию принималось, что подача лаз