Способ получения термоэлектрического материала n-типа на основе твердых растворов bi2te3-bi2se3

Иллюстрации

Показать всеИзобретение относится к производству термоэлектрических материалов. Сущность: для получения стержней термоэлектрического материала на основе твердых растворов Bi2Te3-Bi2Se n-типа проводимости с эффективностью ZT>1,2 и механической прочностью не менее 150 МПа осуществляют механоактивационный синтез тройного твердого раствора Bi2Te2,85Se0,15 n-типа проводимости из исходных компонентов. В качестве донорной лигатуры используют соединение Bi11Sei2Cl9. Затем проводят предварительное холодное прессование полученного материала в виде брикета и горячую экструзию его под давлением через фильеру в два этапа. Сначала брикет под давлением 250÷350 МПа поступает в конусную часть фильеры, где его подвергают пластической деформации при температуре 350÷420°С с коэффициентом вытяжки 8-11. Затем сформировавшийся стержень под тем же давлением поступает в равноканальную часть фильеры, где его подвергают последующей пластической деформации равноканальным многоугловым прессованием со степенью деформации ε<1 при температуре на 50÷70°С выше температуры в конусной части фильеры. Далее проводят послеэкструзионный отжиг термоэлектрического стержня при температуре 300-350°С в течение 1-5 суток. 1 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к области термоэлектрического преобразования энергии, в частности к производству термоэлектрических материалов (ТЭМ) n-типа проводимости на основе твердых растворов Bi2Te3-Bi2Se3, которые могут быть использованы при изготовлении термоэлектрических охлаждающих устройств и термогенераторов. Термоэлектрические преобразователи способны производить «экологически чистую» энергию без выбросов вредных веществ в окружающую среду. Такие устройства успешно используются в системах кондиционирования, утилизации «бросового» тепла, холодильной технике, в медицине, космосе, вычислительной технике, микро - и оптоэлектронике и т.д.

В основе термоэлектрического устройства лежит термоэлектрическая батарея, состоящая из термоэлементов, соединенных обычно последовательно. Для оценки качества материала служит термоэлектрическая эффективность Z (аналогом является безразмерная величина ZT), которая определяется выражением: Z=α2σ/æ, где α - термоэдс, σ - удельная электропроводность, æ - удельная теплопроводность ТЭМ. Наиболее распространенными термоэлектрическими материалами являются твердые растворы на основе халькогенидов висмута, которые массово используются в холодильных и генераторных термоэлектрических батареях для температур, не превышающих 300°С. Термоэлектрический материал, предназначенный для формирования термоэлементов, имеет гексагональную структуру, для которой свойственна электрическая и тепловая анизотропия, особенно сильно выраженная в материале n-типа проводимости. Для повышения термоэлектрической эффективности исходный материал выращивают методами направленной кристаллизации расплава в процессе зонной плавки или по Чохральскому с получением монокристалла. Однако монокристаллический материал имеет низкую механическую прочность из-за наличия плоскости спайности и при резке растрескивается, что снижает выход годного материала для термоэлементов.

Технической задачей данного изобретения является повышение термоэлектрической эффективности наряду с увеличением механической прочности термоэлектрических полупроводниковых материалов для термоэлементов.

Для улучшения механических свойств материала широко применяется метод горячей экструзии, в котором холодно-прессованную из порошка заготовку помещают в разогретую пресс-форму и продавливают через фильеру различной формы. При этом получают стержень, состоящий из отдельных зерен, ориентированных преимущественно в направлении вытяжки. Термоэлектрическая эффективность материалов р-типа проводимости остается на уровне лучших образцов монокристаллов, а эффективность материалов n-типа проводимости снижается на 10-20%.

Известны два основных типа экструзионных процессов:

- экструзия через сужающуюся к выходу фильеру, при которой за счет сжатия пресс-заготовки происходит измельчение и ориентация отдельных зерен, а также увеличение плотности и механической прочности материала. Коэффициент вытяжки определяется выражением Kэ=(D/d)2, где D и d - диаметры канала пресс-формы и калибрующего отверстия фильеры;

- равноканальная угловая экструзия, при которой пресс-заготовка продавливается через канал постоянного сечения, резко меняющий свое направление, при этом на таком изгибе за счет сильных сдвиговых деформаций происходит более тонкое измельчение и ориентирование зерен. При этом величина разовой деформации при пересечении изгиба оценивается по формуле: ε1=2/(31/2)·ctgθ, где θ - половинный угол изгиба канала относительно направления движения пуансона. При многократных проходах накопленная деформация определяется как εn=n·ε1, где n-число циклов деформирования.

Известен способ равноканальной угловой экструзии материалов из Bi2Te3, Cu и Та. В патенте США №6883359, опубл. 26.04.2005, НПК 75-253.1, проведен анализ различных маршрутов деформации материала с традиционным углом пересечения каналов 2θ=90° и сформулирована возможность коммерциализации процесса без указания конкретных условий подготовки брикета-заготовки и проведения самой экструзии применительно к Bi2Te3. Экструзия тройных твердых растворов на основе халькогенидов висмута в данном патенте не рассматривается.

Основным недостатком приведенных схем равноканальной угловой экструзии является циклический характер накопления деформации в экструдированном материале (ε>1), что приводит к увеличению механической прочности, но снижает его пластичность, в результате происходит частичное охрупчивание материала с последующим разрушением стержней на одном из циклов.

Известен способ получения термоэлектрических материалов путем спекания в процессе равноканальной угловой экструзии (доклад S.Ceresara, D.Vasilevskiy and C.Fanciulli: Influence of Processing Parameters on the Thermoelectric Properties of (Bi2Sb0,8)2Te3 Sintered by ECAE, представленный на 9th European Conference on Thermoelectrics, Thessaloniki, Greece, September 28÷30, 2011). Приготовленный из элементов (Bi, Sb и Те) в шаровой мельнице исходный порошок термоэлектрического материала р-типа (Bi0,2Sb0,8)2Te3 был компактирован при комнатной температуре в атмосфере аргона и помещен в медную капсулу для проведения процесса равноканальной угловой экструзии. При этом был выбран циклический механизм накопления деформаций (после каждого прохода заготовку поворачивали вокруг своей продольной оси на 180° и снова подвергали экструзии). Скорость движения пуансона составляла 5 мм/мин. Двух проходов при 300°С было достаточно для консолидации порошка, однако измерения термоэлектрических свойств компактного материала показали, что электропроводность падала, по мнению авторов, из-за генерации дефектов донорного типа. При температуре процесса 385°С на материале с двумя или четырьмя проходами была получена термоэлектрическая эффективность ZT-1 в области температур от комнатной до 95°С.

К существенным недостаткам способа можно отнести следующее:

- предложенный способ носит сугубо лабораторный характер и сама установка не пригодна для производственного использования, так как генерация дополнительных доноров обусловлена загрязнением образцов ТЭМ неконтролируемой примесью меди из соответствующего материала деформационной ячейки;

- эксперименты с материалом n-типа проводимости не проводились;

- в данном исполнении процесс равноканального углового прессования является многоцикличным (т.е. накопление суммарной деформации происходит в процессе повторяющихся последовательных циклов);

- условия формирования формы и структуры на концах стержня (где по сути не реализуется схема простого сдвига) отличаются от остальной части, что приводит к неравномерному распределению свойств по длине образца.

В работе китайских специалистов [Х.А.Fan et al. Preferential orientation and thermoelectric properties of n-type Bi2Te2;85Se0,15 alloys by mechanical alloying and equal channel angular extrusion: (2007) J.Phys. D: Appl.Phys. 40 (18), , pp.5727÷5732] равноканальной угловой экструзии был подвергнут материал n-типа проводимости состава Bi2Te2,85Se0,15, приготовленный методом механохимического синтеза. С увеличением температуры экструзии от 703 до 753 К на образцах с хорошей текстурой электросопротивление и термоэдс падали, а теплопроводность росла. На образцах ТЭМ, экструдированных при 753 К, максимальная величина безразмерной эффективности была очень низкой ZT<0,66 в максимуме температурной зависимости при 343 К.

В работе японских специалистов [T.Hayashi et al: Thermoelectric properties of texture-controlled Bi1,9Sb0,1Te2,7Se0,3 compounds prepared by angular extrusion technique: (2006) Materials Transactions, 47 (8), pp.1941÷1944] в качестве исходного материала n- Bi1,9Sb0,1Te2,7Se0,3 использовали чешуйки, полученные быстрой закалкой расплава на водоохлаждаемом быстро вращающемся диске, а температуру угловой экструзии изменяли в диапазоне 653÷838 К. Наиболее четкая текстура наблюдалась на образцах ТЭМ, экструдированных при температуре 813 К, с последующим горячим прессованием при 100 МПа. На них была достигнута наибольшая величина термоэлектрической эффективности для материала n-типа Zn=3,09·10-3K-1 (ZT~1).

Недостатком данного способа является использование дополнительной технологической операции горячего прессования, что приводит к усложнению процесса.

Приведенные противоречивые данные относительно равноканальной угловой экструзии обусловлены разнообразием используемой техники, а также исходным материалом и температурными условиями проведения самой экструзии.

В настоящее время в производстве термоэлектрических материалов на основе халькогенидов висмута для коммерческих целей наиболее распространенным остается метод горячей экструзии через коническую фильеру.

В патенте Японии №163422, опубликованном 18.06.1999, предложены режимы горячей экструзии: температура экструзии - 430÷520°С; коэффициент вытяжки - 5÷20. В качестве исходной заготовки были использованы слитки после направленной кристаллизации с величиной термоэлектрической эффективности Z=3,0·10-3K-1, т.е. в исходном материале уже присутствовали хорошо ориентированные крупные зерна. Для разных составов ТЭМ при температуре экструзии 430°С и при коэффициенте вытяжки 5 были получены образцы с термоэлектрической эффективностью Z≥3,0·10-3K-1 (ZT~1,05) для материала n-типа. При этом заявители обращают внимание на тот факт, что такая высокая термоэлектрическая эффективность материала достигается в том случае, когда объем зерен, имеющих кристаллографическую ориентацию плоскости спайности, совпадающую с направлением экструзии, составляет более 50%. Диаметр экструдированных слитков, полученных данным способом, составлял всего ~ 4,5÷9 мм.

Описанный способ не является коммерческим, так как для проведения процесса экструзии требуется исходный материал с заведомо высокой термоэлектрической эффективностью.

Известен способ получения с помощью горячей экструзии стержней термоэлектрических материалов на основе тройных твердых растворов Bi2Te3-Bi2Se3 больших размеров (диаметром до 25,4 мм) с термоэлектрической эффективностью Z≥3,0·10-3K-1 (ZT≥0,8) для материала n-типа проводимости и механической прочностью более 90 МПа. Способ включает операции механохимического синтеза исходных компонентов (Bi, Те и Se) в аттриторе (шаровой мельнице), предварительное холодное прессование порошка в виде заготовки с последующим ее отжигом, горячей экструзии под давлением через двухступенчатую коническую фильеру и, наконец, отжига экструдированного материала при температуре 300÷550°С (J-P.Simard, D. Vasilevskiy, J.L'Ecuyer; патент США №6596226, НПК 419/32, МПК B22 F/20, опубл. 22.07.2003 г.). Способ принят за прототип.

К существенным недостаткам способа-прототипа можно отнести следующие:

- судя по величине термоэлектрической эффективности материала n-типа проводимости, свойства экструдированных стержней, за исключением механической прочности, существенно уступают таковым для слитков, выращенных методами направленной кристаллизации;

- наличие микропор и многочисленных микротрещин в слитках, обусловленных наличием двух ступенек на внутренней поверхности фильеры, снижает выход готовой продукции в виде ветвей;

- использование отжига для упрочнения холодно-прессованного брикета не устраняет отмеченные недостатки.

Авторы настоящего изобретения ставили своей задачей повысить термоэлектрическую эффективность и механическую прочность материала n-типа проводимости, при этом уменьшить временные и технологические затраты.

Техническим результатом изобретения является получение стержней термоэлектрического материала на основе твердых растворов Bi2Te3-Bi2Se n-типа проводимости с эффективностью ZT≥1,2 и механической прочностью не менее 150 МПа.

Технический результат достигается тем, что в способе получения термоэлектрического материала n-типа проводимости на основе твердых растворов Bi2Te3-Bi2Se3, включающем механоактивационный синтез тройного твердого раствора Bi2Te2,85Se0,15 n-типа проводимости из исходных компонентов, предварительное холодное прессование полученного материала в виде брикета и горячую экструзию его под давлением через фильеру, согласно изобретению горячую экструзию осуществляют в две стадии: сначала брикет под давлением 250÷350 МПа поступает в конусную часть фильеры, где его подвергают пластической деформации при температуре 350÷420°С с коэффициентом вытяжки 8÷11, затем сформировавшийся стержень заданного сечения под тем же давлением поступает в равноканальную часть фильеры, где его подвергают последующей пластической деформации равноканальным многоугловым прессованием со степенью деформации ε<1 при температуре на 50÷70°С выше температуры в конусной части фильеры, и проводят послеэкструзионный отжиг термоэлектрического стержня при температуре 300÷350°С в течение 1-5 суток.

Сущность изобретения заключается в следующем.

Сначала осуществляют механоактивационный синтез тройного твердого раствора Bi2Te2,85Se0,15 n-типа проводимости в планетарной высокоэнергетической шаровой мельнице прямым взаимодействием элементарных компонентов: Bi (чистотой 99,98% масс.), Те (99,998% масс.) и Se (99,999% масс.), взятых в стехиометрическом соотношении, а в качестве лигатуры используют соединение - Bi11Se12Cl9, затем полученный порошкообразный материал холодным прессованием формуют в брикет, который затем отжигают и подвергают горячей экструзии через фильеру, при этом сначала под давлением 250÷350 МПа материал поступает в коническую часть фильеры, где его подвергают пластической деформации при температуре 350÷420°С с коэффициентом вытяжки 8÷11. На этом этапе процесс пластической деформации протекает следующим образом: в исходной заготовке после холодного прессования первоначально наблюдается текстура укладки, при которой плоскости спайности зерен перпендикулярны направлению экструзии. В конусной части фильеры, разогретой до 350÷420°С, в результате пластической деформации текстура укладки разрушается и преимущественная ориентация кристаллитов исчезает. Сама деформация термоэлектрического материала происходит за счет пластического течения (приводящего к дроблению зерен) с участием зернограничного скольжения и скольжения дислокаций в базисной (001) и пирамидальных (10.5) плоскостях, причем в силу анизотропии связей базисное скольжение является предпочтительным. Базисное скольжение приводит к формированию в стержне на выходе из конической части фильеры текстуры деформации, когда плоскости спайности большой части зерен ориентируются вдоль оси экструзии. Параллельно происходит уменьшение пористости, которая присутствует в заготовке.

Затем напряжение пластического течения в сформировавшемся стержне (диаметром 25,4÷30,0 мм) снижается из-за развития динамической рекристаллизации зерен, сопровождающееся фактически их ростом. Теперь микроструктура стержня формируется в результате протекания двух взаимно противоположных процессов измельчения и роста зерен. В свою очередь стержень под тем же давлением поступает в равноканальную по диаметру часть фильеры, где его подвергают последующей пластической деформации равноканальным многоугловым прессованием со степенью деформации ε<1 (определяемой половинными углами изгибов канала относительно направления движения пуансона) при температуре на 50÷70°С выше температуры в конусной части фильеры. Повышение температуры необходимо для преодоления сопротивления деформированию стержня. Выбор углов (где половинные углы θ~70÷80°) изгибов канала и их количество диктуется необходимостью еще большей активизации базисного скольжения, что обеспечивает превалирование процесса дальнейшего измельчения (до <1÷5 мкм) над ростом зерен.

Далее проводят послеэкструзионный отжиг стержня термоэлектрического материала при температуре 300-350°С в течение 1-5 суток, необходимый для уменьшения избыточной концентрации точечных структурных дефектов вакансионного и междоузельного типов, генерация которых обусловлена пластической деформацией.

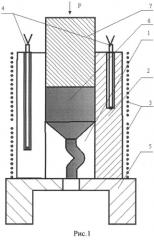

Фильера 1, представленная на рисунке, имеет конусную часть, которая заканчивается цилиндрическим каналом, который многократно изгибается под разными углами (θ~70÷80°) относительно направления движения пуансона. Горячая экструзия через конусную фильеру термоэлектрического материала n-типа проводимости способствует формированию некоторого ориентационного порядка (текстуры) в материале, т.е. частичному выстраиванию базисных (001) и околобазисных плоскостей зерен параллельно направлению экструзии. Однако термоэлектрическая эффективность материалов, экструдированных таким образом, все же уступает таковой для материалов, полученных кристаллизационными методами из расплава, где размеры зерен достигают нескольких миллиметров и даже сантиметров. Но механические свойства таких кристаллов значительно хуже, чем у материалов после экструзии, что обусловлено более мелкими размерами (десятки микрон) зерен, участвующими в формировании структуры экструдированных стержней.

Получение объемных термоэлектрических материалов с повышенной эффективностью обычно связывают с созданием в них микро- и субмикроструктуры. Поэтому для более тонкого измельчения зерен в экструдированном стержне после выхода из конической части по ходу своего дальнейшего движения в фильере он попадает в канал, где его подвергают равноканальному многоугловому прессованию со степенью деформации ε<1. Так как размеры стержня в поперечном сечении не изменяются, то последовательное прохождение через изгибы канала обеспечивает достижение высоких степеней деформации, необходимых для дальнейшего измельчения зерен в экструдированном материале. Кроме того, изгибы создают противодавление на материал, что способствует равномерному распределению деформации в поперечном сечении стержня. Таким образом, повышение температуры в канале снижает сопротивление деформированию и способствует увеличению пластичности экструдируемого материала.

Такое сочетание различных видов деформации, условий и степени деформирования термоэлектрического материала в процессе горячей экструзии обеспечивает изменение свойств материала в нужном направлении. При этом улучшается текстура и повышается объемная однородность термоэлектрических свойств, а также термоэлектрическая эффективность (добротность) и механическая прочность материала после экструзии.

В патенте Японии №3942873, опубл. 11.07.2007, МПК В21С 23/00, заявлены способ получения термоэлектрического материала и различные варианты аппаратурного оформления процесса экструзии ТЭМ в пересекающихся каналах путем приложения нагрузки к направлению выхода экструдированного материала. Приведенные аппаратурные схемы разработаны прежде всего для получения профилированных стержней с размерами, пригодными для использования в качестве готовых ветвей термоэлементов, где формообразующая фильера расположена в конце процесса экструзии. При этом авторы отмечают, что применение такого рода аппаратуры обеспечивает получение стержней с высокими термоэлектрическими характеристиками (которые в патенте не приводятся) за счет уменьшения величины теплопроводности (в результате рассеяния фононов на границах зерен) и преимущественной кристаллографической ориентации зерен.

К недостаткам заявленных в данном патенте способов получения ТЭМ следует отнести следующее:

- на выходе стержня из экструдера авторы используют коническую фильеру для получения стержней прямоугольного профиля, пригодного для изготовления термоэлементов, что требует очень высоких давлений на пуансон;

- процесс горячей экструзии ТЭМ протекает под давлением на материал, находящийся в пластическом состоянии, а применение прямоугольных изгибов, где степень деформации достигает величин ε>1, как правило, сопровождается снижением пластичности материала из-за резкого уменьшения размеров зерен. В этой связи требуется оптимизация температурного поля в экструдере по ходу движения материала в канале для преодоления сопротивления деформированию и повышения пластичности материала, что игнорируется в патенте.

Обоснование заявленных режимов.

Заявленные режимы процесса экструзии: температура, давление и коэффициент вытяжки взаимно связаны между собой, так как они определяют совместное термопластическое воздействие на формоизменение и свойства экструдированного материала (без учета сил трения и скорости деформации). Так, при уменьшении температуры в конической части фильеры ниже 350°С материал заготовки становится менее пластичным, что приводит к резкому увеличению давления более 350 МПа, необходимого для продавливания заготовки через калибрующее отверстие фильеры. Процесс экструзии становится прерывистым. При этом в стержне термоэлектрического материала образуются многочисленные макродефекты в виде нарушений сплошности материала, поперечных трещин, сыпи и т.п. Зачастую просто разрушается консолидация частиц в заготовке.

При увеличении температуры в конической части фильеры выше 420°С пластическое течение материала заготовки возрастает, и он легче продавливается через калибрующее отверстие. При этом возрастает упругость паров летучих компонентов (Те и Se) твердого раствора, что приводит к появлению пор, а также выделений легкоплавкой эвтектической фазы в стержне материала. Приведенные неоднородности отрицательно сказываются на величине коэффициента термоэдс. Повышение температуры на 50÷70°С на втором этапе экструзии необходимо для преодоления сопротивления деформированию стержня со стороны изгибов. При повышении температуры менее, чем на 50°С скорость выдавливания стержня существенно уменьшается до <0,1 мм/мин. В этом случае длительное пребывание в зоне высокой температуры на воздухе выходящего из экструдера стержня сопровождается частичным окислением термоэлектрического материала, что также нежелательно. Возникает необходимость увеличения нагрузки на пуансон. При повышении температуры более чем на 70°С при той же нагрузке скорость выдавливания стержня возрастает до >5 мм/мин, появляются поры, что способствует появлению неоднородностей в материале, снижающих свойства термоэлектрического стержня. Здесь возможны отклонения диаметра слитка от круглого, а также появляется кривизна у слитка.

Степень деформации с<1, которая достигается последовательным прохождением экструдируемого материала через изгибы канала равного сечения с калибрующим отверстием конусной части фильеры, необходима для дальнейшего измельчения зерен в экструдированном материале. Одновременно изгибы канала обеспечивают противодавление, способствующее более равномерному распределению деформации в поперечном сечении стержня. Все вместе позволяет добиться получения методом горячей экструзии стержней термоэлектрического материала n-типа проводимости с однородным распределением термоэлектрической эффективности по длине.

Послеэкструзионный отжиг термоэлектрического стержня при температуре 300÷350°С в течение 1÷5 суток необходим для уменьшения избыточной концентрации точечных структурных дефектов вакансионного и междоузельного типов, генерация которых обусловлена пластической деформацией. Этот процесс диффузионный и с увеличением температуры более 350°С отжиг дефектов протекает быстрее. При этом активизируются процессы рекристаллизации, приводящие к росту зерен, что снижает термоэлектрическую эффективность материала. Наоборот, при температуре ниже 300°С диффузионные процессы при отжиге дефектов замедляются, что существенно увеличивает продолжительность отжига. Кроме того, в этом случае сохраняется остаточная концентрация дефектов, что характеризуется высокой электропроводностью материала после отжига. На кривых свойство-время отжига, как правило, для каждой температуры наблюдается выход на плато величины электропроводности материала после термообработки. Отжиг менее 24 ч в указанном температурном интервале не позволяет получить воспроизводимые результаты.

Пример осуществления способа.

Пример

Механоактивационный синтез тройного твердого раствора Bi2Te2,85Se0,15 n-типа проводимости осуществляют в планетарной высокоэнергетической шаровой мельнице прямым взаимодействием элементарных компонентов Bi (чистотой 99,98% масс.), Те (99,998% масс.) и Se (99,999% масс.), взятых в стехиометрическом соотношении: Bi - 1053,51 г, Те - 916,64 г и Se - 29,85 г (в сумме 2,0 кг), для получения термоэлектрического материала n-типа проводимости в шихту вводят Bi11Se12Cl9 - 2,3 г. Масса стальных шаров диаметром 5 мм - 20,1 кг. После загрузки шаров и исходных компонентов в стаканы шаровой мельницы в атмосфере сухого аргона сам процесс механоактивационного синтеза компонентов протекает с рабочей скоростью вращения стаканов в шаровой мельнице, обеспечивающей ускорение ~ 95g. Продолжительность процесса - 2,0 ч. Полноту реакции синтеза твердого раствора заданного состава контролируют рентгенодифракционными методами анализа. Полученный в шаровой мельнице порошок тройного твердого раствора обычно представляет собой однофазный материал, с разнозернистостью от микро- до субмикронных размеров, часть зерен агломерированы в образования разных размеров.

Полученный порошок выгружают из стаканов шаровой мельницы вместе с шарами в перчаточном боксе, заполненном очищенным от кислорода и влаги аргоном, во избежание контакта с окружающей атмосферой и освобождают его от шаров. Там же полученный порошок перегружают в герметичную пресс-форму, которую переносят из бокса и размещают на столе гидравлического пресса для компактирования брикета в режиме холодного прессования: температура - комнатная, диаметр заготовки - 85 мм, нагрузка ~350 МПа, продолжительность прессования - 5 мин.

Перед экструзией внутренние поверхности контейнера 2, фильеры 1 и брикетированную заготовку 6 обрабатывают суспензией коллоидного графита в растворе аммиака «Аквадаг» при температуре ~100°С для уменьшения контактного трения материала о стенки контейнера и фильеры. После этого фильеру 1 вставляют в контейнер 2 и снаружи надевают двухсекционный нагреватель 3. Всю конструкцию устанавливают на подставке 5 и вставляют термопары 4. Сверху в контейнер 2 загружают подготовленный брикет 6 и пуансон 7.

Горячую экструзию из брикета проводят при температуре конической части фильеры на уровне 350÷420°С, а в равноканальной изгибающейся части фильеры на 50÷70°С выше, обеспечивающей пластическое состояние материала во время его движения в канале фильеры. Величину накопленной деформации оценивали по формуле: ε=2/(31/2)·(ctgθ1+ctgθ2+ctgθ3), где θ1,2,3 - половинные углы пересечения каналов. Проведенные эксперименты показали, что для достижения поставленной цели суммарная деформация не превышает 1, т.е. ε<1. Коэффициент экструзии Кэ(Dбрикета/bстержня)2 составляет 11 для стержня диаметром 25,4 мм, равный 1 дюйму, и кэ=8 для стержня диаметром 30 мм, давление на пуансон создают 250÷350 МПа для поддержания скорости выдавливания экструдированного стержня из фильеры на уровне ~1,0÷3,0 мм/мин. После выхода экструдированного стержня из фильеры нагрузку сбрасывают и, не выгружая пресс-остатка материала из фильеры, в контейнер загружают новый брикет и продолжают процесс экструзии по описанной схеме, т.е. практически процесс многоступенчатой экструзии протекает в полунепрерывном режиме. Пресс-остаток выгружают из деформационной ячейки только при переходе к другому составу материала.

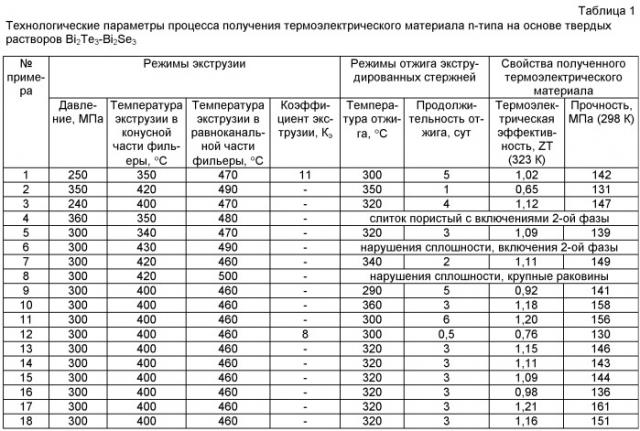

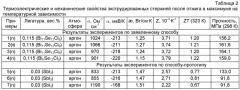

При пластической деформации разных видов в процессе предложенного способа экструзии происходит не только изменение формы и кристаллографической ориентации зерен, но и накопление высоких внутренних напряжений, вызванных высокой концентрацией точечных структурных дефектов (вакансий, междоузельных атомов) внутри зерен и на их границах, оказывающих существенное влияние на термоэлектрические свойства материала. Для уменьшения концентрации собственных точечных структурных дефектов экструдированный материал подвергают отжигу при температуре 300÷350°С в течение 1÷5 суток. После этого проводят измерения термоэлектрических свойств материала по методу Хармана в температурном интервале 298÷398К. На температурной зависимости Z наблюдали максимальные значения термоэлектрической эффективности при температуре 323÷353 К. Механическую прочность определяли по ASTM Е9-89а (2000) "Стандартные методы испытания на сжатие металлических материалов при комнатной температуре". Сопоставление результатов измерений проводили с образцами, полученными традиционным методом горячей экструзии только через коническую фильеру. Полученные результаты представлены в таблицах 1 и 2.

Таким образом, заявленный способ обеспечивает получение термоэлектрического материала n-типа проводимости с термоэлектрической эффективностью Z=(3,71÷3,79)-10-3K-1 (величина безразмерной добротности составляет ZT=1,2÷1,22 при температуре 323К) и механической прочностью 156÷164 МПа соответственно. Как ожидалось, термоэлектрическая эффективность образцов возросла за счет уменьшения величины теплопроводности от 1,5 (в прототипе) до 1,15÷1,27 Вт/см·К (в результате рассеяния фононов на границах зерен) по предлагаемому способу.

1. Способ получения термоэлектрического материала n-типа проводимости на основе твердых растворов Bi2Te3 -Bi2Se3 , включающий механоактивационный синтез тройного твердого раствора Bi2Te2,85Se0,15 n-типа проводимости из исходных компонентов, предварительное холодное прессование полученного материала в виде брикета, а затем горячую экструзию его под давлением через фильеру, отличающийся тем, что горячую экструзию осуществляют в два этапа: сначала брикет под давлением 250÷350 МПа поступает в конусную часть фильеры, где его подвергают пластической деформации при температуре 350÷420°С с коэффициентом вытяжки 8-11, затем сформировавшийся стержень заданного сечения под тем же давлением поступает в равноканальную часть фильеры, где его подвергают последующей пластической деформации равноканальным многоугловым прессованием со степенью деформации ε<1 при температуре на 50÷70°С выше температуры в конусной части фильеры, и проводят послеэкструзионный отжиг термоэлектрического стержня при температуре 300-350°С в течение 1-5 суток.

2. Способ по п.1, отличающийся тем, что для получения термоэлектрического материала n-типа проводимости с термоэлектрической эффективностью ZT≥1,20 в качестве донорной лигатуры используют соединение Bi11Se12Cl9.