Устройство для измерения параметров рельефа поверхности и механических свойств материалов

Иллюстрации

Показать всеИзобретение относится к технике контроля и исследования материалов и изделий и может быть использовано для определения параметров рельефа поверхности (линейные размеры, шероховатость), механических (твердость, модуль упругости) и трибологических (коэффициент трения, износостойкость, время жизни покрытий) характеристик материалов с субмикронным и нанометровым пространственным разрешением. Устройство содержит индентор, установленный на упругом элементе, по меньшей мере, два оптических датчика, каждый из которых включает источник оптического излучения и его приемник. Упругий элемент выполнен П-образным, стойки П-образного упругого элемента закреплены на держателе, индентор установлен на перекладине П-образного упругого элемента. П-образный упругий элемент выполнен с возможностью, по меньшей мере, частичного перекрытия потока оптического излучения оптических датчиков и изменения площади перекрытия потока при своем изгибе или содержит установленное на нем приспособление, выполненное с возможностью, по меньшей мере, частичного перекрытия потока оптического излучения оптических датчиков и изменения площади перекрытия потока при своем изгибе. По меньшей мере, один из оптических датчиков выполнен с возможностью контроля изгиба перекладины в плоскости П-образного элемента в процессе измерения, а другой из оптических датчиков - с возможностью контроля изгиба стоек в плоскости П-образного элемента в процессе измерения. Технический результат: повышение качества, достоверности и стабильности измерений, повышение технологичности устройства при его производстве. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технике контроля и исследования материалов и изделий и может быть использовано для определения параметров рельефа поверхности (линейные размеры, шероховатость), механических (твердость, модуль упругости) и трибологических (коэффициент трения, износостойкость, время жизни покрытий) характеристик материалов с субмикронным и нанометровым пространственным разрешением.

В настоящее время с развитием нанотехнологий все более актуальной становится задача измерения свойств материалов в нанометровом диапазоне линейных размеров. Для большого перечня материалов и изделий важнейшими параметрами являются качество обработки и структура поверхности, а также механические свойства: твердость, модуль упругости, трещиностойкость, адгезия покрытия, трибологические параметры и др. В частности, эти параметры важны для конструкционных материалов, защитных пленок, медицинских покрытий, поверхностей ответственных деталей, изделий микроэлектроники и микросистемной техники и др. Для измерения перечисленных выше параметров чаще всего применяют приборы следующих типов: сканирующие зондовые микроскопы (СЗМ), нанотвердомеры и трибометры.

СЗМ применяются в основном для исследования рельефа поверхности, а также для изучения свойств тонких приповерхностных слоев. В качестве зондов в СЗМ часто используют кремниевые кантилеверы, производимые по интегральной планарной технологии, с радиусом острия наконечник менее 20 нм. Достоинством таких приборов является высокое пространственное разрешение и хорошее качество получаемых изображений поверхности, недостатком - невозможность измерения механических свойств твердых материалов из-за малой изгибной жесткости зондов и относительно низкого значения твердости материала наконечника.

В нанотвердомерах используют алмазные наконечники (инденторы), что позволяет измерять свойства практически всех известных материалов. В этих приборах с помощью различного типа актюаторов и датчиков осуществляют контролируемое по глубине и силе индентирование материала с последующим вычислением по кривым нагружения и разгрузки твердости и модуля упругости (Юнга) исследуемого материала. Таким образом, реализуется процедура измерительного индентирования (регламентируемая международными стандартами ISO 14577 и ASTM E2546-07). Применяемые сегодня системы для задания и регистрации силы и перемещения позволяют прикладывать нагрузку с шагом меньше микроньютона и контролировать внедрение индентора с разрешением в доли нанометра.

В ряде моделей нанотвердомеров опционально предусмотрен режим сканирования поверхности тем же алмазным индентором, которым проводят индентирование. Таким образом, можно оперативно контролировать состояние образца до и после индентирования, осуществляя сканирование с контролируемой силой прижима индентора к поверхности. Однако особенности конструкции нанотвердомеров не позволяют получать изображения поверхности с качеством, сопоставимым с возможностями СЗМ.

В ряде современных нанотвердомеров для решения задачи визуализации поверхности используют дополнительные модули СЗМ, что приводит к значительному удорожанию прибора и усложнению процедуры измерений формы отпечатков, образовавшихся в процессе наноиндентирования.

Для проведения трибологических исследований (измерения коэффициента трения и износостойкости) нанотвердомеры оснащаются датчиками боковой силы, измеряющими силу, приложенную к индентору по оси, параллельной плоскости образца. Одновременный контроль нормальной и тангенциальной нагрузки на индентор позволяет измерить так называемую «тангенциальную» твердость в процессе проведения испытания царапанием (склерометрия) и коэффициент трения в процессе испытания на износостойкость.

В связи с этим актуальной является задача создания устройства, позволяющего исследовать рельеф поверхности с нанометровым пространственным разрешением, измерять механические свойства материалов методами индентирования и царапания, а также определять трибологические параметры.

Такое устройство должно быть оснащено датчиками нормальной и тангенциальной сил для контроля нагрузки, приложенной к индентору, и иметь возможность работать в режиме мягкого контакта с поверхностью без ее разрушения, необходимом для построения трехмерных изображений поверхности с высоким разрешением.

Одним из возможных подходов для решения задачи создания сканирующего нанотвердомера является использование специального зонда, работающего в режиме резонансных колебаний при определении контакта наконечника с поверхностью и сканировании поверхности, и применение датчиков, регистрирующих изгиб данного зонда в двух перпендикулярных направлениях и измеряющих нормальное и тангенциальное статическое усилие, возникающее при осуществлении индентирования, царапания и истирания исследуемого материала.

Известно используемое в сканирующих зондовых атомно-силовых микроскопах устройство для измерения статического изгиба зонда в виде консольной балки (кантилевера) (RU №2279151 С1, 27.06.2006).

В данном известном устройстве так называемая дефлекторная схема позволяет достаточно точно измерять угол изгиба кремниевого кантилевера длиной менее 100 мкм, используемого в сканирующих зондовых микроскопах и тем самым определять силу, с которой игла кантилевера давит на поверхность материала.

Однако при увеличении размера и жесткости кантилевера чувствительность дефлекторной схемы резко падает, поэтому ее применение в СЗМ, использующих пьезорезонансные зонды размером более 10 мм, не позволяет обеспечить требуемую точность при измерении усилия и глубины индентирования.

Известна конструкция шторного оптического датчика, основанная на перекрытии светового потока подвижным объектом (RU №2087876 С1, 20.08.1997).

Таким датчикам, реагирующим на изменение интенсивности регистрируемого фотоприемником светового потока, свойственна надежность конструкции и простота юстировки. Применяя в качестве источников излучения полупроводниковые светодиоды, а в качестве приемников излучения полупроводниковые фотодиоды, можно изготовить миниатюрный оптический модуль, регистрирующий линейное перемещение стержня с алмазным индентором на конце, используемого для измерения механических свойств. Динамический диапазон регистрируемых смещений у такого датчика сверху ограничен величиной линейной апертуры используемого пучка оптического излучения, а снизу - шумами светового излучения и электронной схемы, используемой для регистрации оптического излучения.

Наиболее близким к заявленному является устройство для измерения параметров рельефа поверхности и механических свойств материалов, содержащее упругий элемент в виде консольно закрепленного пьезоэлектрического стержня, индентор, размещенный на свободном конце стержня, держатель, в котором укреплен другой конец стержня, оптический датчик, состоящий из источника и приемника оптического излучения, причем упругий элемент размещен между источником и приемником оптического излучения таким образом, что он перекрывает часть потока оптического излучения с возможностью изменения количества излучения, попадающего на приемник излучения, при своем изгибе, схему возбуждения, схему детектирования (RU №2442131 С1, 10.02.2012 г.)

Недостатком данного известного устройства является то, что такая конструкция позволяет измерять только нормальную силу, приложенную к индентору в направлении изгиба стержня, и не позволяет контролировать тангенциальную (боковую) силу, приложенную вдоль стержня. Кроме того, при изгибе стержня в процессе прикладывания нагрузки происходит поворот индентора и смещение его вершины параллельно оси стержня, что приводит к дополнительной погрешности измерений при индентировании и необходимости применения специальных методов коррекции перемещения индентора. Применение для изготовления упругого элемента пьезоматериала ухудшает стабильность и разрешающую способность устройства из-за присущих пьезоматериалам свойств нелинейности, ползучести и гистерезиса при деформации.

Техническим результатом предложенного изобретения является устранение указанных недостатков, повышение качества, достоверности и стабильности измерений, повышение технологичности устройства при его производстве.

Указанный технический результат достигается за счет того, что устройство для измерения параметров рельефа поверхности и механических свойств материалов, содержащее индентор, установленный на упругом элементе, содержит, по меньшей мере, два оптических датчика, каждый из которых включает источник оптического излучения и его приемник, упругий элемент выполнен П-образным, стойки П-образного упругого элемента закреплены на держателе, индентор установлен на перекладине П-образного упругого элемента, П-образный упругий элемент выполнен с возможностью, по меньшей мере, частичного перекрытия потока оптического излучения оптических датчиков и изменения площади перекрытия потока при своем изгибе или содержит установленное на нем приспособление, выполненное с возможностью, по меньшей мере, частичного перекрытия потока оптического излучения оптических датчиков и изменения площади перекрытия потока при своем изгибе, при этом, по меньшей мере, один из оптических датчиков выполнен с возможностью контроля изгиба перекладины в плоскости П-образного элемента в процессе измерения, а другой из оптических датчиков - с возможностью контроля изгиба стоек в плоскости П-образного элемента в процессе измерения.

Кроме того, устройство снабжено, по меньшей мере, двумя оптическими датчиками, состоящими из источника оптического излучения и его приемника - первой парой, выполненными с возможностью контроля изгиба перекладины в плоскости П-образного упругого элемента, и, по меньшей мере, двумя оптическими датчиками - второй парой - с возможностью контроля изгиба стоек в плоскости П-образного упругого элемента, приспособление для перекрытия потока оптического излучения выполнено в виде прямоугольной шторки и установлено на перекладине П-образного упругого элемента, а оптические датчики установлены таким образом, что каждая из противоположных горизонтальных сторон прямоугольной шторки пересекает поток оптического излучения каждого из датчиков первой пары, а каждая из противоположных вертикальных сторон прямоугольной шторки пересекает поток оптического излучения каждого из датчиков второй пары.

Кроме того, устройство снабжено схемой возбуждения и подключенным к схеме возбуждения пьезоэлементом, а также схемой детектирования, подключенной к датчикам контроля изгиба перекладины.

Кроме того, П-образный упругий элемент может быть выполнен из металла или металлического сплава.

Кроме того, П-образный упругий элемент может быть выполнен из металла или металлического сплава, выбранного из следующего ряда: дюралюминий, латунь, бронза, титан, сталь.

Кроме того, П-образный упругий элемент может быть выполнен из кристаллического материала.

Кроме того, П-образный упругий элемент может быть выполнен из кремния.

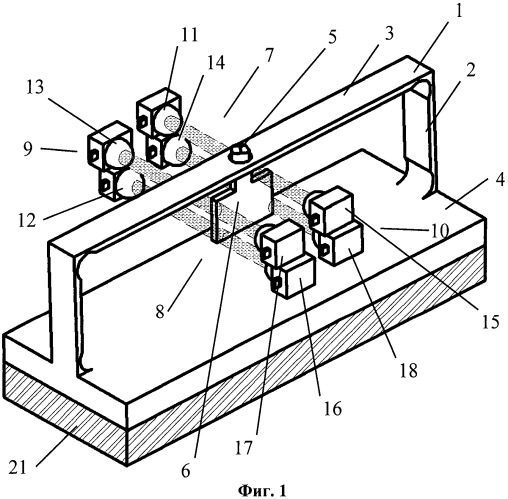

Устройство иллюстрируется следующими чертежами.

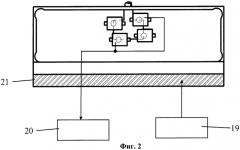

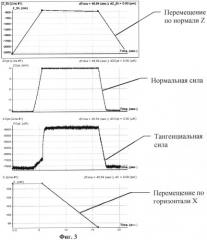

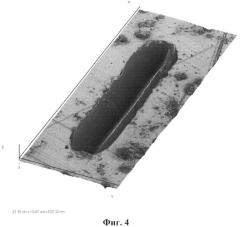

На фиг.1 показана общая схема устройства с П-образным упругим элементом и присоединенным пьезоэлементом; на фиг.2 показано устройство с подключенными схемами возбуждения и детектирования; на фиг.3 представлены зависимости перемещения сканера по Z, нормальной и тангенциальной силы, а также перемещения сканера по Х от времени в процессе индентирования и царапания, на фиг.4 приведено изображение поверхности вольфрама после индентирования и царапания, полученное сканированием в колебательном режиме работы устройства.

Устройство содержит П-образный упругий элемент 1, включающий стойки 2 и перекладину 3. Стойки 2 закреплены на держателе 4, на перекладине 3 установлен индентор 5.

На перекладине 3 П-образного упругого элемента 1 установлена шторка 6 прямоугольной формы.

Устройство содержит, по меньшей мере, два датчика 7 и 8, выполненные с возможностью контроля изгиба перекладины 3 в плоскости П-образного упругого элемента, и, мо меньшей мере, два датчика 9 и 10, выполненные с возможностью контроля изгиба стоек 2 в плоскости П-образного упругого элемента.

Каждый из датчиков 7, 8, 9, 10 включает источники 11, 12, 13, 14 оптического излучения и его приемники 15, 16, 17, 18 соответственно.

Оптические датчики установлены таким образом, что каждая из противоположных горизонтальных стороны прямоугольной шторки 6 пересекает поток оптического излучения каждого из датчиков 7 и 8 (частично перекрывая его), а каждая из противоположных вертикальных сторон прямоугольной шторки 6 пересекает поток оптического излучения каждого из датчиков 9 и 10 (частично перекрывая его).

Кроме того, устройство снабжено схемой возбуждения 19 и схемой детектирования 20. К устройству присоединен пьезоэлемент 21, подключенный к схеме возбуждения 19. Сигнал от датчика 7 и 8 подан на схему 20 детектирования.

П-образный упругий элемент 1 может быть выполнен из металла или металлического сплава, выбранного из следующего ряда: дюралюминий, латунь, бронза, титан, сталь.

П-образный упругий элемент 1 может быть выполнен также из кристаллического материала, например из кремния.

Устройство работает следующим образом.

Для индентирования индентор 5 вводят в контакт с исследуемой поверхностью, при нагружении поверхности по нормали (в вертикальном направлении) на инденторе 5 возникает нормальная (вертикальная) сила, перекладина 3 П-образного упругого элемента 1 изгибается, при этом изменяется площадь перекрытия светового потока оптических датчиков 7 и 8. По разностному сигналу оптических датчиков 7 и 8 измеряют величину изгиба перекладины 3 П-образного упругого элемента 1 и нормальную силу, приложенную к индентору 5.

Для проведения царапания или измерения трибологических свойств поверхности перемещают устройство вдоль поверхности образца, контролируя нормальную силу, приложенную к индентору 5 по изгибу горизонтальной перекладины 3 П-образного упругого элемента 1. На инденторе 5 возникает тангенциальная (боковая) сила, при этом стойки 2 П-образного упругого элемента 1 изгибаются, изменяя площадь перекрытия светового потока оптических датчиков 9 и 10, по разностному сигналу которых измеряют величину бокового изгиба упругого элемента и тангенциальную (боковую) силу.

Для реализации колебательного (резонансного) режима контроля контакта индентора с поверхностью с помощью схемы 19 возбуждения инициируют колебания по толщине пьезоэлемента 21, которые возбуждают колебания перекладины 3 П-образного упругого элемента 1. При этом сигнал оптического датчика 7 и датчика 8 изменяется в соответствии с частотой и амплитудой этих колебаний. При контакте индентора 5 с поверхностью изменяется частота (фаза) и амплитуда колебаний перекладины 3, эти изменения измеряются схемой детектирования 20. Постоянный контакт с поверхностью в процессе сканирования осуществляется путем поддержания постоянной частоты (фазы) или амплитуды сигнала, измеренного схемой детектирования 20.

Устройство предлагаемой конструкции было использовано для исследования процессов пластической деформации и силы трения при царапании образца из вольфрама алмазным индентором. Устройство использовалось в составе сканирующего зондового микроскопа - нанотвердомера.

Образец помещали на предметный стол прибора, устройство крепили к трехкоординатному позиционеру (сканеру). С помощью микропозиционера с приводом от шагового двигателя сканер с закрепленным на нем устройством подводили к поверхности образца до касания индентора 5 с поверхностью. Затем с помощью сканера перемещали устройство по нормали к поверхности образца, производя нагружение поверхности индентором 5 (индентирование). При этом фиксировали разностный сигнал оптических датчиков 7 и 8, который был предварительно откалиброван в единицах силы - Ньютонах (Н). Нагружение проводили до достижения сигналом оптических датчиков значения, соответствующего 25 мН. После этого устройство перемещали вдоль образца, производя царапание. При этом фиксировали разностный сигнал оптических датчиков 9 и 10. Затем устройство отводили от поверхности. Записанные сигналы соответствовали значениям нормальной и тангенциальной силы, приложенной к индентору 5 в процессе индентирования и царапания. Кривые зависимостей перемещения сканера по Z, нормальной и тангенциальной силы, а также перемещения сканера по Х от времени в процессе индентирования и царапания приведены на фиг.3.

Затем с помощью схемы 19 возбуждения посредством пьезоэлемента 21 инициировали колебания перекладины 3 П-образного упругого элемента 1, измеряя при этом амплитуду и частоту колебаний при помощи схемы 20 детектирования. Подводили устройство к поверхности образца, контролируя касание по изменению амплитуды и частоты колебаний. Амплитуда колебаний перекладины 3 П-образного упругого элемента 1 при этом была порядка 100 нм, частота - 2,5 кГц. Касание фиксировали по изменению частоты колебаний на 0,5 Гц. Проводили построчное сканирование области царапины, поддерживая постоянной частоту колебаний. По сигналам перемещений сканера строили 3-мерное изображение рельефа поверхности.

Сигналы каждой пары датчиков вычитаются один из другого, тем самым обеспечивается компенсация постоянных составляющих засветки фотоприемников, а также 2-кратное усиление изменения сигналов, соответствующих нормальному и тангенциальному изгибу (дифференциальное включение).

Для реализации колебательного, в том числе резонансного, режима контроля контакта с поверхностью к устройству добавляется схема возбуждения и схема детектирования, а также крепится пьезоэлемент, подключенный к схеме возбуждения, а разностный сигнал оптических датчиков изгиба перекладины подключен к схеме детектирования.

Изобретение позволит повысить качество (в частности, разрешающую способность), достоверность и стабильность измерений, а также оптимизировать конструкцию и повысить ее технологичность при производстве.

Изобретение позволит измерить нормальную (вертикальную) и тангенциальную (боковую) силы, приложенные к индентору, а также обеспечивает контроль контакта с поверхностью в колебательном (резонансном) режиме для реализации сканирования рельефа поверхности.

1. Устройство для измерения параметров рельефа поверхности и механических свойств материалов, содержащее индентор, установленный на упругом элементе, отличающееся тем, что оно содержит, по меньшей мере, два оптических датчика, каждый из которых включает источник оптического излучения и его приемник, упругий элемент выполнен П-образным, стойки П-образного упругого элемента закреплены на держателе, индентор установлен на перекладине П-образного упругого элемента, П-образный упругий элемент выполнен с возможностью, по меньшей мере, частичного перекрытия потока оптического излучения оптических датчиков и изменения площади перекрытия потока при своем изгибе или содержит установленное на нем приспособление, выполненное с возможностью, по меньшей мере, частичного перекрытия потока оптического излучения оптических датчиков и изменения площади перекрытия потока при своем изгибе, при этом, по меньшей мере, один из оптических датчиков выполнен с возможностью контроля изгиба перекладины в процессе измерения в плоскости П-образного элемента, а другой из оптических датчиков - с возможностью контроля изгиба стоек в плоскости П-образного элемента в процессе измерения.

2. Устройство по п.1, отличающееся тем, что оно снабжено, по меньшей мере, двумя оптическими датчиками, состоящими из источника оптического излучения и его приемника - первой парой, выполненными с возможностью контроля изгиба перекладины в плоскости П-образного упругого элемента, и, по меньшей мере, двумя оптическими датчиками - второй парой - с возможностью контроля изгиба стоек в плоскости П-образного упругого элемента, приспособление для перекрытия потока оптического излучения выполнено в виде прямоугольной шторки и установлено на перекладине П-образного упругого элемента, а оптические датчики установлены таким образом, что каждая из противоположных горизонтальных сторон прямоугольной шторки пересекает поток оптического излучения каждого из датчиков первой пары, а каждая из противоположных вертикальных сторон прямоугольной шторки пересекает поток оптического излучения каждого из датчиков второй пары.

3. Устройство по п.1 или 2, отличающееся тем, что оно снабжено схемой возбуждения и подключенным к схеме возбуждения пьезоэлементом, а также схемой детектирования, подключенной к датчикам контроля изгиба перекладины.

4. Устройство по п.1, отличающееся тем, что П-образный упругий элемент может быть выполнен из металла или металлического сплава.

5. Устройство по п.4, отличающееся тем, что П-образный упругий элемент может быть выполнен из металла или металлического сплава, выбранного из следующего ряда: дюралюминий, латунь, бронза, титан, сталь.

6. Устройство по п.1, отличающееся тем, что П-образный упругий элемент может быть выполнен из кристаллического материала.

7. Устройство по п.6, отличающееся тем, что П-образный упругий элемент может быть выполнен из кремния.