Способ очистки для установок для нанесения покрытий

Иллюстрации

Показать всеИзобретение относится к способу предварительной обработки вспомогательных поверхностей установки для нанесения покрытий. Вспомогательные поверхности установки для нанесения покрытий еще перед процессом нанесения покрытия подвергают предварительной обработке путем нанесения на вышеуказанные вспомогательные поверхности антиадгезионного слоя, в качестве которого используют суспензию графитового порошка в легколетучем растворителе. При последующем процессе нанесения покрытия сцепление материала покрытия на вспомогательных поверхностях существенно снижается по сравнению с его сцеплением без предварительной обработки. Технический результат - упрощение способа очистки установки для нанесения покрытий после процесса нанесения покрытия. 2 н. и 2 з. п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу очистки для установок для нанесения покрытий, в частности в отношении установок для нанесения покрытий в вакууме. При нанесении покрытий, как правило, в камере для нанесения покрытия принудительно покрываются поверхности, покрытие которых нежелательно. Такими поверхностями могут быть, например, части камеры, а также части покрываемых субстратов, а также и поверхности держателей и прочие вспомогательные поверхности. После нанесения одного или нескольких покрытий эти поверхности, как правило, следует подвергнуть очистке, что осуществляется не без трудностей. Это особенно необходимо в том случае, если в частях, покрытие которых нежелательно, при нанесении покрытия возникает проблема в отношении их поверхностных свойств, например электрической проводимости. С помощью способа согласно изобретению эта очистка сильно упрощается. В рамках данной заявки на изобретение поверхности, покрытие которых нежелательно, обозначаются как "вспомогательные поверхности", в то время как поверхности, покрытие которых желательно, называются "целевыми поверхностями".

Предшествующий уровень техники

Согласно уровню техники известно, что такие нежелательные покрытия можно удалять с помощью различных способов, например пескоструйная обработка, шлифование, зачистка щетками или даже механическая обработка или химические процессы для удаления покрытия. Все эти способы имеют широкое применение на практике. Ввиду сильного в частых случаях сцепления этих нежелательных покрытий со вспомогательными поверхностями их удаление почти всегда связано с большими временными затратами. С одной стороны, в некоторых случаях вспомогательные поверхности следует подвергать очистке после каждого процесса нанесения покрытия (партия).

В то же время получается, что все абразивные способы очистки (пескоструйная обработка, шлифование и т.д.) вызывают дополнительный сильный износ обрабатываемых компонентов. Это приводит дополнительно к высоким затратам по обслуживанию (замена изношенных компонентов).

Кроме того, износ материала приводит к снижению надежности процесса, так как при этом при некоторых обстоятельствах больше не выдерживаются механические допуски, релевантные для процесса нанесения покрытия.

Наиболее близкое к заявляемому изобретению решение известного уровня техники раскрыто в патенте US5622565. Указанное решение касается аппаратов для обработки полупроводников, а также способа предотвращения образования загрязнений на рабочих поверхностях аппарата, включая реакционную камеру и подключенные к ней вакуумные трубопроводы. Решение состоит в том, что внутренние стенки указанного аппарата покрыты пленкой из галогенированного полимерного материала, предпочтительно из низкомолекулярных политетрафторэтиленовых полимеров, таких как политетрафторэтилен и полихлортрифторэтилен. Указанное изобретение позволяет снизить нарастание слоя примесей на рабочих поверхностях и увеличить период времени между их чистками, необходимыми для поддержания поверхностей в удовлетворительном рабочем состоянии.

Однако в данной области техники по-прежнему сохраняется потребность в эффективных методах снижения или даже исключения загрязнения поверхностей примесями, негативно влияющими на нормальное протекание процесса.

Постановка технической задачи настоящего изобретения

В связи с этим было бы желательно иметь в распоряжении способ, который, по меньшей мере отчасти, преодолевал бы недостатки уровня техники. Конкретно, было бы желательно иметь в распоряжении упрощенный способ очистки вспомогательных поверхностей, который можно было бы осуществлять дополнительно со значительно меньшими затратами времени и который не приводил бы к износу материала очищаемых компонентов.

Данные общего решения или пути решения

Основная идея настоящего изобретения состоит в том, что вспомогательные поверхности еще перед проведением процесса нанесения покрытия следует подвергнуть предварительной обработке такого вида, чтобы в процессе нанесения покрытия, проводимом после нее, сцепление материала покрытия на вспомогательных поверхностях было значительно меньше по сравнению со сцеплением без предварительной обработки. Таким образом, очистка сильно упрощается.

Такая предварительная обработка согласно изобретению может состоять, например, в том, что на вспомогательные поверхности наносится соответствующий "антиадгезионный слой". Антиадгезионный слой отличается небольшим сцеплением со вспомогательными поверхностями. Так как антиадгезионный слой после нанесения собственно покрытия находится между вспомогательной поверхностью и материалом, нанесенным в процессе нанесения покрытия, то сцепление материала покрытия эффективно снижается. В зависимости от типа процесса нанесения покрытия антиадгезионный слой должен быть устойчивым при воздействии повышенных температур, электропроводным и, без сомнений, применяемым в вакуумной технике. В частности, применимость в вакуумной технике создает условия для PVD-процесса. Предпочтительно нанесение антиадгезионного слоя не должно оказывать никакого негативного влияния на свойства собственно покрытия на целевых поверхностях.

Подробное описание изобретения

Изобретение теперь подробно поясняется на основе примеров и с помощью фигур.

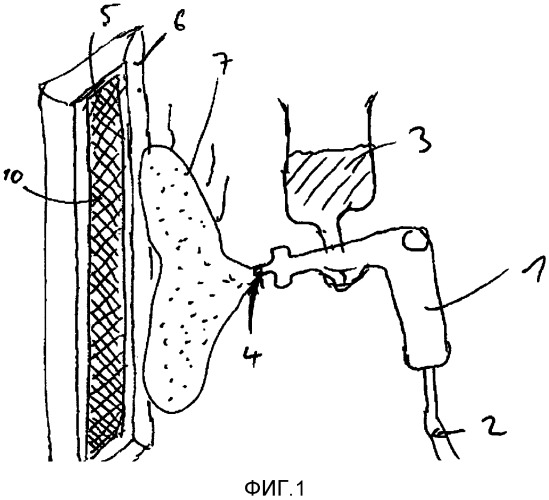

Фиг.1 показывает эскиз способа предварительной обработки согласно изобретению;

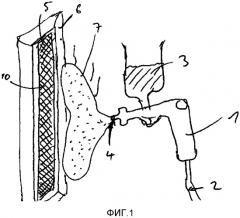

фиг.2 показывает эскиз примера применения маскировочного шаблона;

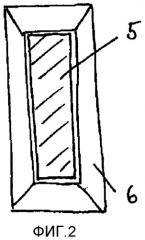

фиг.3 показывает эскиз облегченного процесса очистки после процесса нанесения покрытия;

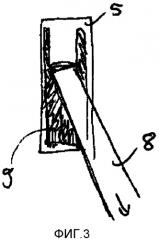

фиг.4 показывает поперечное сечение поверхности, снабженной антиадгезионным слоем и покрытием.

Нижеследующее описание ограничивается процессом PVD, причем объем изобретения не должен из-за этого ограничиваться таким процессом.

Для такого PVD-процесса важно, чтобы антиадгезионный слой был пригодным в вакууме. Это означает, что в антиадгезионном слое не должно содержаться никаких связующих или аналогичных вспомогательных веществ.

Изобретатели нашли, что этого можно достичь, если при нанесении антиадгезионного слоя на вспомогательные поверхности использовать суспензию порошка в легколетучем растворителе с соответствующим соотношением компонентов смеси. Легколетучий растворитель не может образовывать никакую химическую связь с применяемым порошком или обрабатываемой поверхностью. Благодаря применению летучего растворителя в качестве среды-носителя суспензии обеспечено, что растворитель непосредственно после процесса опрыскивания уже полностью улетучивается и на поверхности остается слой порошка, обладающий лишь исключительно малым сцеплением. В качестве растворителя пригоден, например, изопропанол.

Изобретатели, далее, нашли, что в качестве материала порошка пригоден чистый графит. Графитовый порошок, в частности, в вакууме достаточно устойчив против воздействия высоких температур, электропроводен, пригоден для применения в вакууме и выполняет условие свойства несцепляемости и поэтому может использоваться в PVD-процессе.

Нанесение осуществляется, например, путем напыления с помощью распылительного пистолета. Это может осуществляться без помощи газа или с помощью газа. В последнем случае среди прочих пригоден воздух, азот или также CO2. Влияющие величины, характерные для способа напыления (например, давление напыления, размер сопла пистолета, соотношение компонентов суспензии, расстояние до напыляемого предмета и продолжительность напыления) могут подгоняться в широких пределах, чтобы для большого числа случаев применения обеспечить гомогенное нанесение слоя соответствующей толщины. В зависимости от случая применения возможны также другие способы нанесения (кистью, окунанием и т.д.).

Антиадгезионный слой способствует тому, чтобы материал покрытия, нанесенного во время PVD-процесса на обрабатываемый материал, после PVD-процесса мог, в основном, полностью удаляться путем простого отсасывания и/или смывания. Другой дополнительной обработки не требуется, вспомогательные поверхности могут тут же снова снабжаться новым антиадгезионным слоем для последующего использования.

На основе неожиданно высокой эффективности и простоты в использовании возможны многогранные применения в PVD-процессе:

В связи с испарением в электрической дуге часто могут найти применение так называемые ограничивающие кольца. Они окружают мишень источника испарения, содержащую материал покрытия, и обеспечивают, чтобы электрическая дуга осталась ограниченной областью поверхности мишени. Ввиду своей близости к материалу мишени они подвержены интенсивному нанесению материала при PVD-процессе нанесения покрытия, и для их очистки требовались до настоящего времени крайне агрессивные методы, например, пескоструйная обработка или даже дополнительная обработка со снятием стружки. Благодаря нанесению графитного порошка сохраняется необходимая электропроводность. Материал покрытия, нанесенный во время PVD-процесса, накладывается на графитовый слой. Покрытие, включающее в себя графитный слой, можно удалить простым способом с ограничивающего кольца.

Аналогичное действительно для держателей субстрата, которые удерживают субстраты, подлежащие покрытию, во время процесса нанесения покрытия. На основе своей пространственной близости к покрываемым субстратам они также подвергаются интенсивному образованию покрытия. После нанесения покрытия держатели субстрата до настоящего времени должны были обрабатываться пескоструйной обработкой с большими временными затратами и тем самым с высокими издержками. Пескоструйная обработка приводит к высокому износу. Поэтому наряду со сниженной надежностью процесса приходится часто заменять дорогие держатели. Если держатели субстрата согласно изобретению подвергаются предварительной обработке с нанесением антиадгезионного слоя, то их можно после процесса PVD очищать просто и быстро и без износа.

Соответствующее действительно для карусельной установки и листов PVD-установки, защищающих от напыления. Если установка включает в себя дополнительно аноды для подготовки разрядки плазмы, например Sputterquellen, разрядки низковольтной дуги и травильные устройства, то также их можно предпочтительно предварительно обрабатывать путем нанесения антиадгезионного слоя перед операцией нанесения покрытия.

В качестве конкретного примера выполнения, далее, описывается способ, используемый согласно изобретению для очистки покрытых поверхностей анодов, которые являются частью травильной установки, предусмотренной в установке для нанесения покрытий.

Возникающая при этом проблема состоит в том, что при каждом PVD-процессе поверхности анодов сильно покрываются материалом покрытия, обладающим прочным сцеплением. Если в процессе последующего нанесения покрытий на него продолжать наносить покрытия, то со временем получается очень толстое и чрезвычайно трудно удаляемое отложение, требующее больших временных затрат.

Если наносятся покрытия, обладающие низкой электропроводностью или не обладающие электропроводностью, то электропроводные или неэлектропроводные отложения на аноде приводят к тому, что уже после одного процесса нанесения покрытия больше нельзя гарантировать функционирование анода, так что при таких процессах очистка анодов принудительно нужна после каждой загрузки.

Для того чтобы проводить эту очистку, нужно, например, осуществлять следующие этапы.

Исходной точкой является анод, свободный от отложений и осадков, т.е. "нетронутый" анод еще перед процессом нанесения покрытия или после обработки очисткой.

На первом этапе покрываются и/или маскируются, например, непосредственно окружающие области поверхности анодов, подвергаемые покрытию антиадгезионным слоем, которые в этом случае представляют собой вспомогательные поверхности согласно определению, установленному в этом описании. Здесь речь может идти, например, о листовом шаблоне с соответствующим вырезом и нужной геометрией. Шаблон устанавливается, чтобы антиадгезионным слоем снабжались лишь желательные участки.

На втором этапе, например, наносится антиадгезионный слой способом напыления с помощью распыляющего пистолета. При этом суспензия, содержащая материал антиадгезионного слоя, напыляется на маскированный анод.

Для составления распыляемой суспензии графитовый порошок вводится в изопропанол. В описанном примере для анода речь идет о металлической поверхности, размещенной вертикально. Поэтому следует обратить внимание на то, чтобы расстояние напыления и толщина нанесенного слоя выбиралось таким образом, что исключается стекание вниз излишнего растворителя по поверхности. При этом очень предпочтительно, если легколетучий растворитель может в достаточной степени распыляться в аэрозоль уже между распылительным соплом и обрабатываемой поверхностью. Таким образом, получается оптимальное покрытие графитным порошком. Для этого, разумеется, играет роль также соотношение компонентов смеси растворителя и графитного порошка. Чтобы исключить стекание вниз, доля графита должна быть как можно большей. Разумеется, следует обратить внимание на то, чтобы сопло распылительного пистолета не засорялось. Подходящим оказывается соотношение от 50 до 150 мл изопропанола на 10 г графитного порошка. Предпочтительно используют 100 мл изопропанола (IPA) на 10 г графитного порошка.

Применяемый графитный порошок должен быть в достаточной степени свободен от примесей связующих или других добавок. В настоящем примере используется материал с чистотой 99,9%. Для величины зерна благоприятной оказалась максимальная величина зерна 0,2-150 мкм. Предпочтительным образом используется графитный порошок, зерно которого не больше 20 мкм.

В качестве распылительного пистолета был использован пистолет обычной торговой марки с проточным стаканом. Величина сопла лежит, например, между 0,3 и 2 мм и составляет предпочтительно 0,8 мм.

В качестве среды для приведения в действие процесса напыления применяется сжатый воздух при давлении 0,2-1,0 бар, предпочтительно 0,5-0,7 бар. Сжатый воздух должен быть свободен от масла и, по возможности, от частиц, чтобы не вносить в суспензию и, тем самым, в антиадгезионный слой никаких загрязнений. Особенно следует обратить внимание на то, чтобы не вносила загрязнения пневматическая система пистолета.

Перед каждым применением суспензию гомогенизируют. Это можно осуществить путем встряхивания, вибрации с помощью ультразвуковой обработки или другими известными специалисту методами.

Толщина наносимого антиадгезионного слоя лежит, например, в диапазоне 0,05 и 2,0 мм. В данном примере оказался пригодным и ввиду своей простоты также предпочтительным, критерий "покрывающий поверхность видимым образом". По меньшей мере, если вспомогательные поверхности сами не являются графитными поверхностями, то это может быть хорошо реализовано на основе оптических свойств графитного порошка. Нанесение антиадгезионного слоя осуществляется в примере в несколько этапов напыления, предпочтительно проводимых равномерно.

После нанесения антиадгезионного слоя предпочтительно нужно учесть следующее. Так как слой порошка сцепляется с поверхностью, в сущности, с помощью адгезионных сил, то после напыления следует, по возможности, избегать касаний покрытых вспомогательных поверхностей. Поэтому предпочтительно - там, где это возможно - подвергать компоненты обработке в полностью смонтированном состоянии или использовать соответствующие приспособления и/или инструменты ("средства манипуляции") так, чтобы избежать повреждений антиадгезионного слоя.

На третьем этапе удаляются листовые шаблоны, применяемые для маскировки. Следует еще раз указать на то, что не в каждом случае нужна такая маскировка, хотя она нашла применение в примере.

На этом предварительная обработка заканчивается, и можно осуществить собственно нанесение покрытия PVD обычным способом. Т.е. в камеру для нанесения покрытия загружают детали, камеру закрывают и откачивают, проводится нанесение покрытия, например, распыление с помощью электрической дуги, и камеру для нанесения покрытия затем наполняют воздухом и открывают. При этом предварительная обработка анода согласно изобретению не оказывает никакого негативного влияния на покрытие.

После открытия камеры для нанесения покрытия антиадгезионный слой вместе с осажденными на него отложениями просто отсасывается, например, с помощью промышленного вытяжного вентилятора. Там, где это требуется или желательно, анод можно также еще протереть очищающим спиртом.

Перед следующим процессом нанесения покрытия анод снова подвергается предварительной обработке по этапам 1-3.

В идеальном случае эта процедура проводится после каждого процесса нанесения покрытия. Разумеется, можно также отказаться от отсасывания антиадгезионного слоя после процесса нанесения покрытия и возобновлять антиадгезионный слой лишь после нескольких циклов нанесения покрытия.

Изобретение описано в качестве примера на основе установки для нанесения покрытий PVD и предварительной обработки IET-анода, расположенного в вакуумной камере (ITE означает innova etching technology). В этом примере затраты (времени) на очистку можно было сократить с прежних 20 мин до нескольких минут. Кроме того, с помощью процедур согласно изобретению удается сэкономить аноды. Предварительная обработка согласно изобретению может предпочтительно применяться при других способах нанесения покрытий, в частности при других способах нанесения покрытий в вакууме. Если необходимо, материал можно было бы затем привести в соответствие с антиадгезионным слоем.

Другие области применения уже были обсуждены. В частности, изобретение, однако, может также предпочтительно применяться для субстратов, подлежащих нанесению покрытия, если, например, должна покрываться лишь часть поверхности субстрата. До настоящего времени поверхности субстрата, не подлежащие покрытию, экранировали с помощью держателей. Напротив, с помощью процедур согласно изобретению части поверхности субстрата, не подвергаемые покрытию, могут покрываться антиадгезионным слоем, который после нанесения покрытия можно простым образом откачать и/или стереть.

Для часто повторяемых, однотипных обработок с нанесением антиадгезионного слоя (например, карусельных устройств, держателей субстрата, субстратов и т.д.) в улучшенном варианте выполнения настоящего изобретения предпочтительно применение напыляющего устройства, работающего автоматически.

Настоящее изобретение можно в первом приближении обобщить в следующих пунктах:

Пункт 1: Способ предварительной обработки для способов нанесения покрытий, отличающийся тем, что вспомогательные поверхности установки для нанесения покрытий еще перед процессом нанесения покрытия подвергаются предварительной обработке такого вида, что при последующем процессе нанесения покрытия сцепление материала покрытия на вспомогательных поверхностях существенно меньше по сравнению со сцеплением без предварительной обработки.

Пункт 2: Способ по п.1, отличающийся тем, что в ходе предварительной обработки на вспомогательные поверхности наносится антиадгезионный слой.

Пункт 3: Способ по п.2, отличающийся тем, что антиадгезионный слой включает в себя суспензию, состоящую из порошка в летучем растворителе, предпочтительно в легколетучем растворителе.

Пункт 4: Способ по п.3, отличающийся тем, что материалом порошка является графитный порошок, предпочтительно, в основном, чистый графитный порошок.

Пункт 5: Способ по одному из пп.2-4, отличающийся тем, что антиадгезионный слой напыляется с помощью распылительного пистолета.

Пункт 6: Способ, который включает в себя способ предварительной обработки согласно одному из пп.2-5, а также проводимый после него способ нанесения покрытия, отличающийся тем, что антиадгезионный слой удаляется после одного или нескольких циклов нанесения покрытия.

Перечень обозначений для фигур

1 проточный стакан распыляющего пистолета

2 подача сжатого воздуха

3 суспензия

4 распылительное сопло

5 вспомогательная поверхность

6 маскировочный шаблон

7 туман, образующийся при распылении

8 сопло отсасывающего устройства для пыли

9 антиадгезионный слой, нагруженный отложениями

10 антиадгезионный слой

11 отложения из PVD-процесса

1. Способ предварительной обработки вспомогательных поверхностей установки для нанесения покрытий, отличающийся тем, что вспомогательные поверхности установки для нанесения покрытий еще перед процессом нанесения покрытия подвергают предварительной обработке путем нанесения на вышеуказанные вспомогательные поверхности антиадгезионного слоя, в качестве которого используют суспензию графитового порошка в легколетучем растворителе, причем при последующем процессе нанесения покрытия сцепление материала покрытия на вспомогательных поверхностях существенно снижается по сравнению с его сцеплением без предварительной обработки.

2. Способ по п.1, отличающийся тем, что материалом порошка является чистый графитный порошок.

3. Способ по п.1, отличающийся тем, что антиадгезионный слой напыляют с помощью распылительного пистолета.

4. Способ, который включает способ предварительной обработки согласно одному из пп.1-3, а также проводимый после него способ нанесения покрытия, отличающийся тем, что антиадгезионный слой удаляют после одного или нескольких циклов нанесения покрытия.