Датчик магнитного поля и способ его изготовления

Иллюстрации

Показать всеИзобретение может быть использовано для создания миниатюрных датчиков для трехосевой магнитометрии. Датчик магнитного поля содержит сенсорные узлы, реализованные на использовании эффекта Холла, которые выполнены в составе криволинейной оболочки с системой слоев. В системе слоев присутствуют восприимчивые к магнитному полю - функциональные и формообразующие. Последними обеспечена кривизна оболочки и возможность ориентации крестообразных холловских элементов сенсорных узлов в пространстве с выполнением соответствия измеряемых холловских напряжений ортогональным компонентам вектора внешнего магнитного поля. Способ изготовления датчика магнитного поля заключается в следующем. На подложке формируют многослойный пленочный элемент/элементы. При этом используют материалы, геометрию и внутренние механические напряжения, обеспечивающие ориентацию крестообразных холловских элементов сенсорных узлов в пространстве, при которой реализовано соответствие измеряемых холловских напряжений ортогональным компонентам вектора внешнего магнитного поля. На стадии формирования пленочного элемента изготавливают слои, формообразующие, механически напряженные, и функциональные, восприимчивые к магнитному полю, с холловскими контактами. Пленочный элемент отделяют от подложки, трансформируя его под действием внутренних механических напряжений в оболочку с достижением ориентации крестообразных холловских элементов в пространстве, при которой реализовано соответствие измеряемых холловских напряжений ортогональным компонентам вектора внешнего магнитного поля. Решения обеспечивают достижение точности и надежности одновременных измерений ортогональных компонент магнитного поля, а также компоненты вектора магнитного поля, отличной от перпендикулярной к плоскости датчика; повышение надежности датчика и воспроизводимости параметров датчиков. 2 н. и 22 з.п. ф-лы, 6 ил., 5 пр.

Реферат

Изобретение относится к полупроводниковым приборам - приборам для измерения магнитного поля и технологии их изготовления, в частности к датчику Холла и способу его изготовления, и может быть использовано для создания миниатюрных твердотельных холловских датчиков для трехосевой магнитометрии, предназначенных для использования в бесконтактных датчиках положения, датчиках угловых и линейных перемещений (в автомобилестроении и других областях машиностроения), в системах ориентирования (электронные компасы), в системах активной защиты от магнитных полей, в медицине и биологических исследованиях (инвазивное и неинвазивное отслеживание магнитных маркеров, например, магнитных наночастиц в кровеносной системе живых организмов), при изучении магнитных материалов (зонды для холловской микроскопии), при определении однородности магнитного поля и величины его градиента в исследовательских и коммерческих установках (чувствительные металлодетекторы в системах обнаружения оружия, томографы, магнитные ловушки, лабораторные магниты).

Известен датчик магнитного поля (L.Sileo, M.Т.Todaro, V.Tasco, M.DeVittorio, A.Passaseo «Fully integrated three-axis Hall magnetic sensor based on micromachined structures», Microelectronic Engineering, 87 (2010), p.p.1217-1219), содержащий подложку, первый сенсорный узел, выполненный на подложке, второй и третий сенсорные узлы, расположенные за пределами подложки, выполненные в составе, соответственно, первой кантилеверной структуры, расположенной за пределами подложки под углом к ней примерно 90°, второй кантилеверной структуры, расположенной за пределами подложки под углом к ней примерно 90°, первая и вторая кантилеверные структуры связаны с подложкой, соответственно, посредством первой и второй петлеобразных структур, изгибающихся за пределы подложки и несущих соответствующие кантилеверные структуры, обеспечивая им заданное расположение в пространстве. Датчик реализован на основе использования эффекта Холла.

В качестве подложки использована подложка GaAs (100).

В датчике первая и вторая петлеобразные структуры выполнены из содержащих внутренние механические напряжения слоев полупроводниковых материалов, характеризующихся разными постоянными кристаллической решетки, изгиб каждой из петлеобразных структур обеспечен наличием механического напряжения, возникающего в результате разницы в постоянных кристаллической решетки.

В датчике каждая из петлеобразных структур выполнена в составе первого слоя из одного полупроводникового материала - In0,2Ga0,8As толщиной 10 нм, характеризующегося первой постоянной кристаллической решетки, и второго слоя из другого полупроводникового материала - GaAs толщиной 260 нм, характеризующегося второй постоянной кристаллической решетки, первый слой расположен на жертвенном слое AlAs, выполненном толщиной 75 нм на подложке GaAs, на первом слое расположен второй слой.

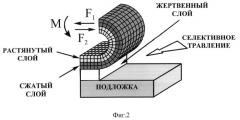

В датчике первая и вторая кантилеверные структуры выполнены на основе гетероструктуры с упомянутыми первым и вторым слоями петлеобразных структур, присутствующими в составе кантилеверных структур и обеспечивающими связь с подложкой, гетероструктура содержит последовательность слоев: жертвенный слой AlAs толщиной 75 нм, выполненный на подложке GaAs, далее расположены слои петлеобразных структур - механически напряженный слой In0,2Ga0,8As толщиной 10 нм и слой GaAs толщиной 260 нм, далее расположены слои, являющиеся конструктивными слоями сенсорного узла, - буферный слой GaAs толщиной 800 нм, In0,15Ga0,85As слой, соответствующий квантовой яме, толщиной 10 нм, Al0,25Ga0,75As спейсер толщиной 5 нм, Si δ-легированный слой с концентрацией легирующей примеси 1,9×1012 см-2, Al0,3Ga0,7As барьерный слой толщиной 45 нм и GaAs «сар»-слой толщиной 10 нм.

В датчике в отношении каждого сенсорного узла по гетероструктуре выполнена мезоструктура с геометрической конфигурацией, определяющей детектирующую площадь соответствующего сенсорного узла, - крестообразная мезоструктура (крестообразный холловский элемент), от концов (холловских контактов) которой выведены тоководы к омическим контактам, расположенным на подложке.

За ближайший аналог принят датчик магнитного поля (публикация №2261684 европейской заявки на изобретение авторов М.Т.Todaro, L.Sileo, V.Tasco, M.DeVittorio, R.Cingolani, A.Passaseo, C.Giordano, заявка №10164576.0 от 01.06.2010 г., МПК: 8 G01R 33/02, опубл. 08.02.2012 г., Бюл. 2012/06), содержащий подложку, поверхность которой определена в качестве базовой плоскости, первый сенсорный узел, расположенный на подложке на первой узловой поверхности в первой плоскости, которая строго параллельна указанной базовой плоскости, первую кантилеверную структуру, расположенную за пределами базовой плоскости под углом к базовой плоскости (υ; α), в составе которой выполнен второй сенсорный узел, расположенный на второй узловой поверхности, которая параллельна второй плоскости, вторую кантилеверную структуру, расположенную за пределами базовой плоскости под углом к базовой плоскости (υ; β), в составе которой выполнен третий сенсорный узел, расположенный на третьей узловой поверхности, которая параллельна третьей плоскости, первая и вторая кантилеверные структуры конструктивно связаны с подложкой, соответственно, посредством первой и второй петлеобразных структур, изгибающихся за пределы базовой плоскости и несущих соответствующие кантилеверные структуры, обеспечивая им заданное расположение в пространстве за пределами базовой плоскости, первая и вторая петлеобразные структуры выполнены толщиной, меньшей, чем толщина первой и второй кантилеверных структур, путем изготовления в подложке соответствующих первой и второй выемок (окон) с геометрической конфигурацией, задающей геометрию петлеобразных структур, с сопрягающими (боковыми) стенками, расположенными под углом (γ) ко дну выемок.

В датчике углы (υ; α), (υ; β) расположения кантилеверных структур по отношению к базовой плоскости примерно равны 90°.

В датчике угол (γ), под которым расположены сопрягающие (боковые) стенки выемок относительно дна, равен от 10° до 70°.

В датчике первая и вторая петлеобразные структуры выполнены из содержащих внутренние механические напряжения слоев полупроводниковых материалов, характеризующихся разными постоянными кристаллической решетки, изгиб каждой из петлеобразных структур обеспечен наличием механического напряжения, возникающего в результате разницы в постоянных кристаллических решеток.

В датчике каждая из петлеобразных структур выполнена в составе первого слоя из одного полупроводникового материала, характеризующегося первой постоянной кристаллической решетки, и второго слоя из другого полупроводникового материала, характеризующегося второй постоянной кристаллической решетки, последовательно, в направлении от подложки, выполнены сначала первый слой, затем - второй слой, причем первая постоянная кристаллической решетки больше второй постоянной кристаллической решетки.

В датчике первая и вторая кантилеверные структуры выполнены на основе гетероструктуры, включающей кроме первого и второго слоев петлеобразных структур, входящих в состав гетероструктуры и обеспечивающих связь с подложкой, слои, расположенные в направлении от подложки после слоев петлеобразных структур и относящиеся к слоям сенсорного узла.

В датчике первый, второй и третий сенсорные узлы реализованы на использовании эффекта Холла на основе, соответственно, первой, второй и третьей гетероструктур, каждая из которых выполнена плоской, многослойной, включающей последовательность слоев полупроводниковых материалов, расположенную в направлении, соответственно, от первой, второй и третьей плоскостей, в составе которых, по крайней мере, один из слоев восприимчив к магнитному полю.

В датчике слой, восприимчивый к магнитному полю, выполнен содержащим двумерный электронный газ.

В датчике в отношении каждой плоской гетероструктуры выполнена мезоструктура с геометрической конфигурацией, определяющей детектирующую площадь соответствующего сенсорного узла (крестообразный холловский элемент).

К недостаткам приведенных аналогов относится отсутствие достижения точности и надежности одновременных измерений ортогональных компонент магнитного поля, а также компоненты вектора магнитного поля, отличной от перпендикулярной к плоскости датчика; низкая надежность датчика; низкая воспроизводимость параметров датчиков. Причины, препятствующие достижению технического результата, заключаются в следующем.

Изготовление датчика базируется на так называемом «микрооригами» варианте микроструктурирования полупроводниковых пленок под действием встроенных механических напряжений (Р.О.Vaccaro et al., Appl. Phys. Lett. 78, 2852 (2001)). Используемая версия микроструктурирования полупроводниковых пленок довольно сложна и не вполне пригодна, например, для прецизионного задания позиционирования сенсорных узлов в пространстве, что, в частности, необходимо для надежных и точных двух-, трехосевых измерений. Стоит отметить, что трехосевых измерений магнитного поля в приведенных выше работах L.Sileo и М.Todaro с сотрудниками не было продемонстрировано, по-видимому, вследствие относительной сложности и недостаточной воспроизводимости выбранного варианта микроструктурирования. В приведенных технических решениях использован «экстенсивный» подход к их созданию. Решениям присуще нерационально избыточное количество элементов в конструкции. В результате усложняется согласование связей и взаимного расположения элементов в конструкции для надлежащего ее функционирования. Обращает на себя внимание факт недостаточности функциональной проработки в отношении конструктивных элементов, что в определенной степени и приводит к нерационально избыточному количеству элементов в конструкции. Каждый из элементов выполняет только узкоспециальную для него функцию. Так, в составе используемых в конструкции твердотельных криволинейных оболочек - петлеобразных структур, выполненных на основе механически напряженных слоев полупроводниковых материалов за счет сформированных выемок (окон), слои используются только для задания криволинейной формы, что предопределяет в отношении оболочек исключительно пассивную функцию. Возможность использования слоев в составе криволинейной оболочки для выполнения сенсорных узлов не рассматривается. Напротив, активная функция в датчике выполняется специально сформированными плоскими участками гетероструктуры, включая как расположенные непосредственно на подложке, так и отделенные от подложки с расположением их вне подложки на концах петлеобразных структур, с согласованием пространственного расположения друг относительно друга и подложки. Причем для выполнения отделенных участков гетероструктуры плоскими в составе последней необходимо вырастить довольно толстый буфер, чтобы компенсировать влияние внутренних механических напряжений слоев петлеобразных структур, присутствующих в составе гетероструктуры и стремящихся придать кривизну участкам гетероструктуры, отделенным от подложки, которая до отделения держала их в плоском состоянии. При использованном подходе к построению датчика имеющие пространственную ориентацию друг относительно друга под углом 90° гетероструктуры, на которых изготовлены сенсорные узлы, по мнению авторов, должны быть строго плоскими, что не является оправданным. Кроме того, отметим хрупкость конструкции. Неустойчивость и стремление разогнуться и залипнуть на подложку под действием капиллярных сил в случае извлечения всей конструкции из жидкости на воздух на финальной стадии изготовления датчика (после освобождения двух петлеобразных структур и двух сенсорных узлов от связи с подложкой селективным жидкостным травлением) либо в случае конденсации жидкости на поверхности готового датчика.

Известен способ изготовления датчика магнитного поля (L.Sileo, M.Т.Todaro, V.Tasco, M.DeVittorio, A.Passaseo «Fully integrated three-axis Hall magnetic sensor based on micromachined structures». Microelectronic Engineering, 87 (2010), p.p.1217-1219), заключающийся в осуществлении следующих этапов. На подложке GaAs (100) изготавливают многослойную гетероструктуру, содержащую последовательно в направлении от подложки жертвенный слой, механически напряженные слои петлеобразной структуры и функциональные слои сенсорного узла. Затем выполняют мезоструктуру с геометрической конфигурацией, определяющей детектирующую площадь в отношении каждого сенсорного узла, - крестообразную мезу активной площадью 30 мкм×30 мкм (крестообразный холловский элемент), используя фотолитографию и жидкостное травление. После чего формируют выемки (окна) в отношении второго и третьего сенсорных узлов для изготовления петлеобразных структур и расположения указанных узлов за пределами подложки на петлеобразных структурах, являющихся несущими, при этом задают рисунок петлеобразных структур, посредством фотолитографии и травления по слоям сенсорного узла, не затрагивая слоев петлеобразных структур. В результате формируют выемки (окна) с гладкими сопрягающими (боковыми) стенками, расположенными под углом относительно дна 15°. Далее посредством фотолитографии, термического напыления, методики «Lift-off» и последующего быстрого отжига в азоте при 430°С в течение 20 секунд изготавливают GeAu/Ni/Au омические контакты и тоководы от концов (холловских контактов) крестообразной мезы (крестообразного холловского элемента), располагая в отношении второго и третьего сенсорных узлов контактные тоководы по выемке. Наконец в отношении второго и третьего сенсорных узлов приступают к этапу их расположения за пределами подложки. Участки гетероструктуры, подлежащие освобождению от связи с подложкой, соответствующие петлеобразным структурам и сенсорным узлам, «очерчивают» глубокими, с захватом подложки, окнами посредством фотолитографии и жидкостного травления, открывая доступ для травления жертвенного слоя. Далее приступают к осуществлению селективного травления жертвенного слоя. Посредством травления жертвенного слоя освобождают указанные части гетероструктуры от связи с подложкой и под действием внутренних механических напряжений придают изгиб слоям петлеобразных структур, размещая плоские участки гетероструктуры с сенсорными узлами, располагаемые на концах петлеобразных структур, освобожденных от связи с подложкой, вне плоскости подложки. Угол между плоскостью подложки, в которой выполнен первый сенсорный узел, и плоскостями второго и третьего сенсорных узлов задают равным 90°. Угол задают выбором длины петлеобразной структуры и радиуса ее кривизны.

За ближайший аналог принят способ изготовления датчика магнитного поля (М.Т.Todaro, L.Sileo, G.Epifani, V.Tasco, R.Cingolani, М.DeVittorio, A.Passaseo «A fully integrated GaAs-based three-axis Hall magnetic sensor exploiting self-positioned strain released structures», J. Micromech. Microeng., 20 (2010), 105013, p.p.1-6), заключающийся в том, что на подложке изготавливают гетероструктуру, содержащую последовательно в направлении от подложки жертвенный слой, механически напряженные слои петлеобразной структуры и функциональные слои сенсорного узла, затем выполняют крестообразную мезоструктуру, определяющую детектирующую площадь каждого сенсорного узла (крестообразный холловский элемент), посредством фотолитографии и жидкостного травления, после чего формируют выемки (окна) в отношении второго и третьего сенсорных узлов для изготовления петлеобразных структур и расположения указанных узлов за пределами подложки на петлеобразных структурах, являющихся несущими, посредством фотолитографии и жидкостного травления, далее изготавливают омические контакты и тоководы от концов (холловских контактов) крестообразной мезоструктуры, располагая в отношении второго и третьего сенсорных узлов тоководы по выемке, наконец в отношении второго и третьего сенсорных узлов приступают к операциям расположения их за пределами подложки - участки гетероструктуры с изготовленными выемками и сенсорными узлами ограничивают глубокими, с захватом подложки, окнами посредством фотолитографии и жидкостного травления, формируя первую и вторую кантилеверные структуры и открывая доступ к жертвенному слою для последующего травления, осуществляют через окна селективное травление жертвенного слоя, освобождают указанные части гетероструктуры от связи с подложкой и под действием внутренних механических напряжений придают изгиб слоям петлеобразных структур, размещая кантилеверные структуры, содержащие плоские участки гетероструктуры с сенсорными узлами, располагаемые на концах петлеобразных структур, освобожденных от связи с подложкой, вне плоскости подложки, в направлении нормали к подложке.

В способе в качестве подложки используют подложку GaAs (100).

В способе изготавливают гетероструктуру, содержащую последовательно в направлении от подложки жертвенный слой, механически напряженные слои петлеобразной структуры и слои сенсорного узла, в следующем составе: жертвенный слой AlAs толщиной 75 нм, выполненный на подложке GaAs, далее расположены слои петлеобразных структур - механический напряженный слой In0,2Ga0,8As толщиной 10 нм и слой GaAs толщиной 260 нм, далее расположены слои, являющиеся конструктивными слоями сенсорного узла, - буферный слой GaAs толщиной 800 нм, In0,15Ga0,85As слой, соответствующий квантовой яме, толщиной 10 нм, Al0,25Ga0,75As спейсер толщиной 5 нм, Si δ-легированный слой с концентрацией легирующей примеси 1,9×1012 см-2, Al0,3Ga0,7As барьерный слой толщиной 45 нм и GaAs «сар»-слой толщиной 10 нм. Слои изготавливают методом молекулярно-лучевой эпитаксии.

В способе выполняют крестообразную мезоструктуру, определяющую детектирующую площадь каждого сенсорного узла (крестообразный холловский элемент), посредством фотолитографии и жидкостного травления, при ее изготовлении травлению подвергают GaAs «сар»-слой толщиной 10 нм, Al0,3Ga0,7As барьерный слой толщиной 45 нм, причем последний стравливают не полностью, оставляя около 5 нм. В результате формируют крестообразную мезоструктуру активной площадью 30 мкм×30 мкм.

В способе формируют выемки (окна) в отношении второго и третьего сенсорных узлов для изготовления петлеобразных структур и расположения указанных узлов за пределами подложки на петлеобразных структурах, являющихся несущими, посредством фотолитографии и жидкостного травления, по слоям сенсорного узла, не затрагивая слоев петлеобразных структур. Выбором геометрических размеров выемки, при прямоугольной форме длины ее стороны, вдоль которой будут осуществлять последующее травление жертвенного слоя, в сочетании с радиусом кривизны, зависящим от величины внутренних механических напряжений слоев петлеобразных структур и их толщин, определяют угол, под которым располагают кантилеверные структуры в пространстве относительно подложки. В результате формируют выемки (окна) с гладкими сопрягающими (боковыми) стенками, расположенными под углом относительно дна 15°. Указанный угол выполняют для получения хорошего омического контакта при изготовлении омических контактов и тоководов.

В способе изготавливают омические контакты и тоководы от концов крестообразной мезоструктуры (холловских контактов), располагая в отношении второго и третьего сенсорных узлов контактные дорожки по выемке, посредством фотолитографии, термического напыления, методики «Lift-off» и последующего быстрого отжига в азоте при 430°С в течение 20 сек. При этом изготавливают GeAu/Ni/Au омические контакты и тоководы. Слой GeAu выполняют толщиной 30 нм, слой Ni - 10 нм, слой Au - 40 нм.

К недостаткам приведенных аналогов способа изготовления относится отсутствие достижения точности и надежности одновременных измерений ортогональных компонент магнитного поля изготавливаемого датчика, а также компоненты вектора магнитного поля, отличной от перпендикулярной к плоскости датчика; низкая надежность датчика; низкая воспроизводимость параметров датчиков. Причины, препятствующие достижению технического результата, заключаются в следующем.

Изготовление датчика базируется на так называемом «микрооригами» варианте микроструктурирования полупроводниковых пленок под действием встроенных механических напряжений (Р.О.Vaccaro et al., Appl. Phys. Lett. 78, 2852 (2001)). Причем в способах используемое микроструктурирование полупроводниковых пленок отличается излишней сложностью и не вполне пригодно, например, для прецизионного задания позиционирования сенсорных узлов в пространстве, что, в частности, необходимо для надежных и точных двух-, трехосевых измерений. Стоит отметить, что трехосевых измерений магнитного поля в приведенных выше работах L.Sileo и М.Todaro с сотрудниками не было продемонстрировано, по-видимому, вследствие относительной сложности и недостаточной воспроизводимости выбранного варианта микроструктурирования. Решениям присуще нерационально избыточное количество операций для изготовления всей конструкции. В результате усложняется согласование связей и взаимного расположения элементов при изготовлении конструкции для надлежащего ее функционирования. Сложность изготовления, избыточность операций - следствие недостаточной функциональной проработки в отношении конструктивных элементов. Каждый из изготавливаемых элементов выполняет только узкоспециальную для него функцию. Так, в составе используемых в конструкции твердотельных криволинейных оболочек - петлеобразных структур, выполненных на основе механически напряженных слоев полупроводниковых материалов, слои используются только для задания криволинейной формы с целью расположения вне подложки сенсорных узлов датчика. Для обеспечения указанной функции требуется осуществление специальных операций по изготовлению выемок (окон). Изготовление плоских участков гетероструктур с элементами, выполняющими активную функцию, требует выращивания в их составе достаточно толстого буфера, чтобы при отделении их от подложки компенсировать влияние внутренних механических напряжений слоев петлеобразных структур, стремящихся придать кривизну участкам гетероструктуры, которые выполнены в составе гетероструктур. Имеющие пространственную ориентацию друг относительно друга под углом 90° гетероструктуры, на которых изготовлены сенсорные узлы, по мнению авторов, должны быть строго плоскими, что не является оправданным. При изготовлении датчика операции необходимо проводить с учетом строгого согласования пространственного расположения гетероструктур с сенсорными узлами относительно друг друга и подложки.

Техническим результатом группы изобретений является:

- достижение точности и надежности одновременных измерений ортогональных компонент магнитного поля, а также компоненты вектора магнитного поля, отличной от перпендикулярной к плоскости датчика;

- повышение надежности датчика;

- повышение воспроизводимости параметров датчиков.

В качестве отдельного преимущества предлагаемых технических решений следует отметить возможность достижения измерений градиента магнитного поля, включая временные зависимости градиента магнитного поля.

Другим преимуществом предлагаемых решений является уменьшение размера датчика в направлении, перпендикулярном подложке, и возможность масштабирования датчика в область наноразмеров, по крайней мере, в одном измерении (перпендикулярно подложке).

Технический результат достигается в датчике магнитного поля, содержащем сенсорные узлы, реализованные на использовании эффекта Холла, при этом сенсорные узлы выполнены в составе криволинейной оболочки с системой слоев, среди которых восприимчивые к магнитному полю - функциональные и формообразующие, последними обеспечена кривизна оболочки и возможность ориентации крестообразных холловских элементов сенсорных узлов в пространстве с выполнением соответствия измеряемых холловских напряжений ортогональным компонентам вектора внешнего магнитного поля.

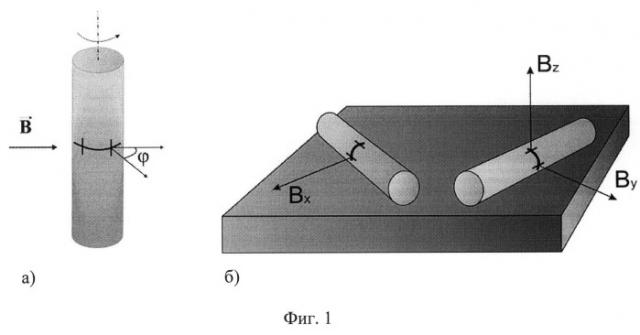

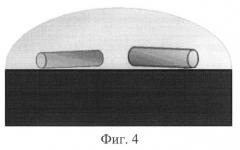

В датчике сенсорные узлы изготовлены для трехосевых/двухосевых измерений в составе двух оболочек, выполненных цилиндрической формы и расположенных относительно друг друга так, что их образующие перпендикулярны друг другу, каждая оболочка снабжена сенсорными узлами с крестообразными холловскими элементами, включающими пары холловских контактов, ориентированными в пространстве с выполнением соответствия измеряемых холловских напряжений трем ортогональным компонентам вектора внешнего магнитного поля за счет азимутального угла между парами холловских контактов каждой из указанных оболочек, равного 90°, или сенсорные узлы изготовлены для двухосевых измерений в составе одной оболочки, выполненной цилиндрической формы с парами холловских контактов крестообразных холловских элементов сенсорных узлов, ориентированных в пространстве с выполнением соответствия измеряемых холловских напряжений двум ортогональным компонентам вектора внешнего магнитного поля за счет азимутального угла между парами холловских контактов, равного 90°.

В датчике сенсорные узлы изготовлены для трехосевых/двухосевых измерений в составе двух оболочек, выполненных цилиндрической формы и расположенных относительно друг друга так, что их образующие перпендикулярны друг другу, каждая оболочка снабжена сенсорными узлами с крестообразными холловскими элементами, включающими пары холловских контактов, ориентированными в пространстве с выполнением соответствия измеряемых холловских напряжений трем ортогональным компонентам вектора внешнего магнитного поля за счет азимутального угла между парами холловских контактов каждой из указанных оболочек, равного 90°, или сенсорные узлы изготовлены для двухосевых измерений в составе одной оболочки, выполненной цилиндрической формы с парами холловских контактов крестообразных холловских элементов сенсорных узлов, ориентированных в пространстве с выполнением соответствия измеряемых холловских напряжений двум ортогональным компонентам вектора внешнего магнитного поля за счет азимутального угла между парами холловских контактов, равного 90°, при этом из указанных сенсорных узлов в составе двух оболочек для трехосевых/двухосевых измерений или сенсорных узлов в составе одной оболочки для двухосевых измерений сформирован массив, в котором n≥2 сенсорных узлов выполнены прецизионно одинаковыми, с заданным распределением в пространстве.

В датчике оболочка расположена на подложке GaAs, связана с ней за счет выполненного на подложке жертвенного слоя AlAs.

В датчике формообразующие слои выполнены псевдоморфными монокристаллическими из материалов, характеризующихся в свободном состоянии различными периодами кристаллической решетки, для слоев, расположенных с наружной стороны оболочки, использованы материалы с большим периодом кристаллической решетки.

В датчике формообразующие слои выполнены с использованием материалов GaAs и InGaAs.

В датчике в системе слоев, среди которых восприимчивые к магнитному полю - функциональные и формообразующие, формообразующий слой выполнен восприимчивым к магнитному полю.

В датчике в системе слоев, восприимчивых к магнитному полю - функциональных и формообразующих, слой, восприимчивый к магнитному полю, выполнен из GaAs или FePt.

В датчике толщина стенки оболочки равна от примерно (5÷6)×10-10 до примерно 10-5 м.

В датчике в системе слоев, восприимчивых к магнитному полю - функциональных и формообразующих, выполнена квантовая яма в виде слоя GaAs толщиной 13 нм с электронным газом с концентрацией порядка 1011 см-2, квантовая яма расположена между слоями твердого раствора AlGaAs, легированными Si, причем слои в последовательности AlGaAs - барьер, GaAs - квантовая яма, AlGaAs - барьер расположены в оболочке между слоем из GaAs, выполненным со стороны внутреннего объема оболочки, являющимся защитным слоем, и формообразующим слоем, расположенным с наружной стороны оболочки и выполненным из InGaAs.

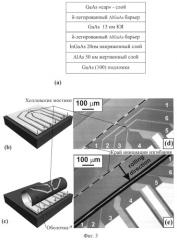

В датчике в стенке оболочки цилиндрической формы выполнены два сенсорных узла, с внутренней стороны оболочки литографически сформированы мезоструктуры с образованием крестообразных холловских элементов - холловских мостиков, канал для пропускания тока крестообразного холловского элемента сенсорного узла - канал холловского мостика расположен вдоль направляющей цилиндрической оболочки, при этом в сенсорных узлах вдоль канала выполнены две пары холловских контактов для измерения холловского напряжения - потенциальные контакты, в каждой паре контакты расположены по разные стороны канала, азимутальный угол между парами контактов 90°, общий для двух сенсорных узлов канал выполнен соединяющим общие для двух сенсорных узлов токовые контакты, длиной πR/2 и более, R - радиус кривизны оболочки; в случае выполнения датчика, работающего на базе ординарного эффекта Холла, функциональный слой, восприимчивый к магнитному полю, так же как и формообразующий слой, выполнен цилиндрической формы, в нем геометрия крестообразного холловского элемента - холловского мостика определена выполнением тоководов, от токовых и потенциальных контактов холловских мостиков литографией и последующим нанесением Au проложены тоководы к контактным площадкам, расположенным на подложке, с омическими контактами к функциональному слою, омические контакты выполнены напылением слоя германий/никель/золото с последующим отжигом; в случае выполнения датчика, работающего на базе экстраординарного эффекта Холла, функциональный слой, восприимчивый к магнитному полю, выполнен в отличие от формообразующего слоя имеющим рисунок в виде двух соединяющихся крестообразных элементов, определяющий геометрию холловского мостика функциональный слой получен путем предварительного нанесения защитного резиста на формообразующий слой и формирования в резисте сквозного окна с рисунком в виде двух соединяющихся крестообразных элементов с последующим напылением в окно FePt и финального, после напыления, удаления защитного резиста, обладающим кривизной, как и формообразующий слой, в этом случае омические контакты к функциональному слою выполнены непосредственно у выступов холловского элемента - холловского мостика, либо на контактных площадках, либо между ними в любой точке тоководов, последние изготовлены также литографией и последующим нанесением Аи и проложены к контактным площадкам, расположенным на подложке и выполненным тоже из золота, для получения омического контакта выполнение слоев FePt и Au осуществлено внахлестку, причем если омические контакты выполнены у выступов холловского мостика, то место, в котором слои нанесены внахлестку, расположено у выступов, если омические контакты выполнены на контактных площадках, то области тоководов покрыты FePt, а в области контактных площадок слои FePt и Au выполнены внахлестку.

Датчик дополнительно снабжен сформированными на той же подложке схемами обработки сигнала, на которой расположена оболочка с сенсорными узлами.

В датчике сенсорные узлы выполнены в составе криволинейной оболочки, которая запечатана в твердую матрицу из немагнитного материала.

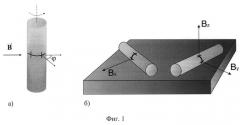

Технический результат достигается в способе изготовления датчика магнитного поля, в котором на подложке формируют многослойный пленочный элемент/элементы с использованием материалов, геометрии и внутренних механических напряжений, обеспечивающих ориентацию крестообразных холловских элементов сенсорных узлов в пространстве, при которой реализовано соответствие измеряемых холловских напряжений ортогональным компонентам вектора внешнего магнитного поля, при этом на стадии формирования пленочного элемента изготавливают слои, формообразующие, механически напряженные, и функциональные, восприимчивые к магнитному полю, с холловскими контактами, пленочный элемент отделяют от подложки, трансформируя его под действием внутренних механических напряжений в оболочку с достижением ориентации крестообразных холловских элементов в пространстве, при которой реализовано соответствие измеряемых холловских напряжений ортогональным компонентам вектора внешнего магнитного поля.

В способе при формировании многослойного пленочного элемента изготавливают все его конструктивные слои в последовательности от подложки - формообразующие, механически напряженные, функциональные, восприимчивые к магнитному полю, с холловскими контактами и тоководами, слои контактных площадок, при этом посредством планарной технологии задают рисунки слоев, в том числе рисунки, задающие контуры пленочного элемента, рисунки формообразующих, механически напряженных, и функциональных, восприимчивых к магнитному полю, слоев с холловскими контактами, с тоководами от последних к контактным площадкам, контактных площадок.

В способе перед формированием многослойного пленочного элемента выращивают жертвенный слой, расположенный на подложке, пленочный элемент отделяют от подложки путем селективного бокового травления жертвенного слоя, в качестве подложки используют подложку GaAs.

В способе толщину многослойного пленочного элемента задают от 5×10-10 до 10-5 м, при этом рисунки слоев формируют литографически, последующее отделение пленочного элемента от подложки осуществляют посредством удаления материала элемента, расположенного под пленочным элементом, обеспечивая за счет этого направленное изгибание пленочного элемента с формированием оболочки цилиндрической формы радиусом R с сенсорными узлами с крестообразными холловскими элементами - холловский мостик, ориентированными в пространстве с реализацией соответствия измеряемых холловских напряжений ортогональным компонентам вектора внешнего магнитного поля, при этом канал сенсорного узла для пропускания тока холловского мостика располагают вдоль направляющей цилиндрической поверхности оболочки, в сенсорных узлах выполняют пары холловских контактов для измерения холловского напряжения - потенциальные контакты, контакты располагают вдоль канала по разные стороны его, азимутальный угол между парами контактов холловских контактов - 90°.

В способе пленочный элемент отделяют от подложки, трансформируя его под действием внутренних механических напряжений в оболочку, содержащую два сенсорных узла, с достижением ориентации крестообразных холловских элементов сенсорных узлов в пространстве, при которой реализовано соответствие измеряемых холловских напряжений ортогональным компонентам вектора внешнего магнитного поля, посредством реализации направленного травления, осуществляющего заданное направление изгибания освобождаемого пленочного элемента, а направление изгибания задают при формировании многослойного пленочного элемента, при задании рисунков слоев, в том числе рисунка, задающего контуры пленочного элемента, рисунков формообразующих, механически напряженных, и функциональных, восприимчивых к магнитному полю, слоев с холловскими контактами и тоководами от последних к контактным площадкам, контактных площадок, причем рисунок функционального слоя, восприимчивого к магнитному полю, с холловскими контактами, с тоководами от последних к контактным площадкам формируют с общим для двух сенсорных узлов каналом для пропускания тока, лежащим в направлении изгибания пленочного элемента, с длиной канала не менее πR/2, R - радиус кривизны оболочки, при этом в сенсорных узлах выполняют две пары холловских контактов для измерения холловского напряжения - потенциальные контакты, контакты расположены вдоль канала по разные стороны его, азимутальный угол между парами контактов - 90° или расстояние по центру между парами πR/2, R - радиус кривизны оболочки, каждая пара предназначена для определения своей ортогональной компоненты внешнего магнитного поля, пленочный элемент трансформируют в оболочку цилиндрической формы, в финале оболочку помещают в твердую матрицу из немагнитного материала, для этого на подложку с оболочкой наносят жидкий полимер и осуществляют его отверждение, при формировании двух многослойных пленочных элементов их рисунки реализуют с возможностью перпендикулярных направлений изгибания и получения оболочек цилиндрической формы, образующие которых перпендикулярны, рисунки слоев первого пленочного элемента повторяют во втором пленочном элементе с поворотом на 90°, в финале оболочки помещают в твердую м