Способ получения шоколадной крошки

Иллюстрации

Показать всеИзобретение относится к способу производства шоколадной крошки, а также к шоколадной крошке и кондитерским изделиям, изготовленным с использованием способа. Способ включает следующие стадии: a) предоставление смеси молока и сахара или смешивание вместе молока и сахара для получения смеси, b) выпаривание жидкости из смеси, c) добавление какао-массы или тертого какао к смеси во время и/или после стадий (a) и/или (b), d) осуществление кристаллизации сахара в смеси посредством подвергания смеси температуре в интервале от 55 до 110°C, при пониженном давлении в интервале от 3,5 до 18 кПа, в течение от 10 до 20 минут и e) сушку смеси с получением шоколадной крошки. Изобретение приводит к пониженному засорению оборудования и шоколадной крошке, имеющей развитие превосходного вкуса и текстуры. 3 н. и 19 з.п. ф-лы, 4 ил., 2 пр.

Реферат

Область техники

Настоящее изобретение относится к способу производства шоколадной крошки. В частности, настоящее изобретение относится к способу производства шоколадной крошки, в котором используемые параметры кристаллизации сахара приводят к развитию превосходного вкуса и текстуры.

Уровень техники

Использование шоколадной крошки при изготовлении молочного шоколада хорошо известно в шоколадной промышленности. В частности, низкое содержание воды и наличие сахара и какао (которое содержит антиоксиданты) гарантирует, что шоколадная крошка будет иметь более длительный срок хранения, чем свежее молоко, из которого оно изготовлено. Это, в свою очередь, устраняет необходимость размещения окончательного производства шоколада в месте, где производится много молока.

Однако затруднительно создать эффективный способ производства, обеспечивающий стабильное качество и вкус крошки. Основной характеристикой производства крошки является реакция Майяра между белками (имеющимися в молоке и какао), водой и восстанавливающими сахарами (такими как лактоза, имеющаяся в молоке), которая является ответственной за возникновение карамельных вкусовых особенностей крошки. Следствием передержки в условиях, которые способствуют данной реакции (таких как продолжительное нагревание и влажность), будет крошка, имеющая нежелательный вкусовой профиль, и поэтому ее необходимо избегать.

Вообще говоря, изготовление крошки включает ряд стадий, включая смешивание ингредиентов и обработку смеси в определенных условиях для того, чтобы получить продукцию в виде крошки. Одной из наиболее важных стадий производства крошки является стадия "фазового перехода", посредством которой массу материала преобразуют из "тестообразной" пасты в порошок за счет кристаллизации сахара или сахарозы. Правильные условия и параметры являются существенными для того, чтобы фазовый переход проходил должным образом, и даже небольшие отклонения могут приводить к проблемам, связанным с неподходящим выступанием жира в крошке, при этом текстура крошки будет излишне пылевидной, следствием чего является низкосортная крошка и засорение оборудования по переработке крошки.

Цель настоящего изобретения состоит в том, чтобы предоставить способ производства шоколадной крошки, имеющей улучшенный вкусовой и текстурный профиль в то же время, уменьшая засорение технологического оборудования для получения крошки.

Сущность изобретения

В соответствии с первым вариантом осуществления изобретения, предоставлен способ получения шоколадной крошки, включающий:

a) предоставление смеси молока и сахара или смешивание вместе молока и сахара для получения смеси;

b) выпаривание жидкости из смеси;

c) добавление какао массы/тертого какао к смеси во время и/или после стадий (a) и/или (b);

d) осуществление кристаллизации сахара в смеси посредством подвергания смеси температуре в интервале 55-110°C, при пониженном давлении в интервале 3,5-18 КПа в течение от 10 до 20 минут; и

e) сушку смеси с получением шоколадной крошки.

Преимущественно было обнаружено, что результатом данных параметров кристаллизации сахара является шоколадная крошка с превосходными вкусовым и текстурным профилями в дополнение к уменьшению засорения оборудования. Следует понимать, что на смесь воздействуют посредством условий стадии (d) в течение периода от 10 до не более чем 20 минут. Короткий фазовый период увеличивает производительность способа, поскольку в заданное время может быть получено больше шоколадной крошки.

На стадии (d), на смесь можно воздействовать температурой в интервале 60-105°C, 65-100°C, 70-95°C, 80-90°C, 55-105°C, 55-100°C, 55-95°C, 55-90°C, 55-85°C, 55-80°C, 55-75°C, 55-70°C, 55-65°C, 55-60°C, 60-110°C, 60-100°C, 60-95°C, 60-90°C, 60-85°C, 60-80°C, 60-75°C, 60-70°C, 60-65°C, 65-110°C, 65-105°C, 65-95°C, 65-90°C, 65-85°C, 65-80°C, 65-75°C, 65-70°C, 70-110°C, 70-105°C, 70-100°C, 70-90°C, 70-85°C, 70-80°C, 75-85°C, 80-110°C, 80-105°C, 80-100°C, 80-95°C, 80-85°C, 85-110°C, 85-105°C, 85-100°C, 85-95°C, 85-90°C, 90-110°C, 90-105°C, 90-100°C, 90-95°C, 95-110°C, 95-105°C, 95-100°C, 100-110°C или 100-105°C.

На стадии (d), на смесь можно воздействовать пониженной температурой в диапазоне при пониженном давлении в интервале 4-17,5 КПа, 4,5-18 КПа, 5-17,5 КПа, 5,5-17 КПа, 6-17 КПа, 6,5-16,5 КПа, 7-16 КПа, 7,5-15,5 КПа, 8-15 КПа, 8,5-14,5 КПа, 6-14 КПа, 6,5-13,5 КПа, 7-13 КПа, 7,5-12,5 КПа, 8-12 КПа, 8,5-11,5 КПа, 9-11 КПа, 9,5-10,5 КПа, 4-18 КПа, 6-18 КПа, 8-18 КПа, 10-18 КПа, 12-18 КПа, 14-18 КПа, 16-18 КПа, 6-16 КПа, 8-16 КПа, 10-16 КПа, 12-16 КПа, 14-16 КПа, 6-14 КПа, 8-14 КПа, 10-14 КПа, 12-14 КПа, 6-12 КПа, 8-12 КПа, 10-12 КПа, 6-10 КПа, 8-10 КПа или 6-8 КПа.

Общее количество сухих веществ в смеси после кристаллизации сахара может быть в интервале от 90 до 96% или от 93 до 96%. Влажность в смеси после кристаллизации сахара может быть в интервале от 4 до 10% или от 4 до 7%.

Перед стадией (d), на смесь можно воздействовать более высокой температурой и давлением, чем во время стадии (d). Перед стадией (d), на смесь можно воздействовать температурой в интервале 95-105°C, 96-104°C, 97-103°C, 98-103°C, 98-102°C или 99-100°C, при пониженном давлении в интервале 20-80 КПа, 30-70 КПа или 40-60 КПа в течение - 10 минут, до 9 минут, до 8 минут, до 7 минут, до 6 минут, до 5 минут, до 4 минут, до 3 минут, до 2 минут или до 1 минуты. Перед стадией (d) на смесь можно воздействовать температурой в интервале 95-105°C, 96-104°C, 97-103°C, 98-103°C, 98-102°C или 99-100°C, при пониженном давлении в интервале 20-80 КПа, 30-70 КПа или 40-60 КПа в течение между 1 и 7 минутами, 1 и 6 минутами или 1 и 2 минутами.

Общее количество сухих веществ в смеси перед кристаллизацией сахара может быть в интервале от 88 до 95%, от 90 до 95%, от 90 до 93% или любом промежуточном диапазоне между ними. Влажность в смеси перед кристаллизацией сахара может быть в интервале от 5 до 12%, от 7 до 12%, от 5 до 10% или любом промежуточном диапазоне между ними.

Стадия (b) может включать выпаривание жидкости из смеси. Стадия (b) может включать подвергание смеси нагреванию. Стадия (b) может дополнительно включать воздействие на смесь пониженным давлением. На смесь можно воздействовать нагреванием и/или пониженным давлением между стадиями (b) и (c) и/или между стадиями (c) и (d).

Следует понимать, что способ может быть использован для производства шоколадной крошки из порошкового молока, жидкого молока или их смеси. Стадия (a) может дополнительно включать добавление воды. Если в способе используется порошковое молоко, сначала оно может быть перемешано с водой. Если молоком является жидкое молоко, оно может содержать концентрированное жидкое молоко. Если требуется, способ может дополнительно включать добавление сухих веществ молока перед проведением стадии (d).

По меньшей мере, две или более стадий (a)-(d) могут быть проведены в единственном реакционном резервуаре. Все стадии (a)-(d), (а если требуется дополнительно (e)) могут быть проведены в единственном реакционном резервуаре. В качестве альтернативы, по меньшей мере, одна из стадий (a)-(d) может быть проведена в других реакционных резервуарах.

Способ может дополнительно включать стадию добавления жира в смесь перед стадией (e) или во время нее. Жир может представлять собой какао масло, молочный жир, эквивалент какао масла (CBE), заменитель какао масла (CBS), растительный жир, который является жидким при стандартной окружающей температуре и давлении (SATP, 25°C и 100 КПа) или любую комбинацию перечисленного выше. CBE определены в Директиве 2000/36/EC. Подходящие CBE включают масло ореха бассия, Борнейское сало, тенгкаванг, пальмовое масло, сал, масло масляного дерева, масло кокум и масло мангового дерева. CBE могут быть использованы в сочетании с какао маслом. Добавление в смесь жира приведет к увеличению общего содержания жира в крошке и содействию стадии высушивания. Также необходимо понимать, что увеличение содержания жира может быть желательно для того, чтобы шоколадные кондитерские изделия, производимые с крошкой, имели усиленное вкусовое ощущение и необходимые характеристики плавления.

Способ может дополнительно включать стадию:

f) формирования шоколадной крошки в брикеты.

Брикеты предоставляют возможность облегчения обработки и транспортировки крошки. Конечно, квалифицированным специалистам также могут быть очевидны другие способы уменьшения размера крошки до управляемых частей.

Во втором варианте осуществления изобретения, предоставлена шоколадная крошка, полученная с использованием способа, который описан в данной заявке выше.

В третьем варианте осуществления изобретения, предоставлено кондитерское изделие, полученное с использованием шоколадной крошки, описанной в данной заявке выше.

Подробное описание изобретения

Далее будет описан конкретный вариант осуществления настоящего изобретения исключительно в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

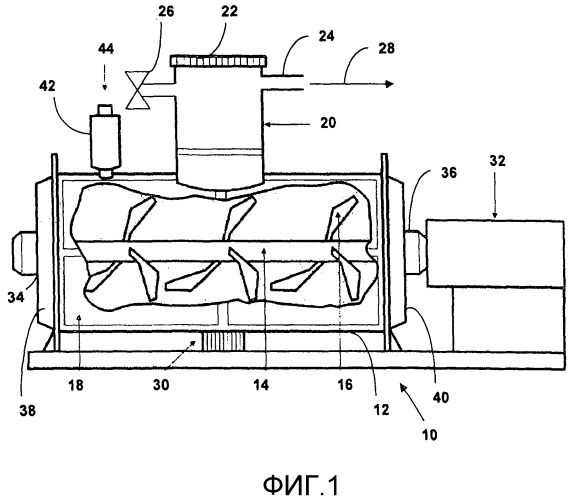

Фиг.1 - схематичный вид в сечении устройства по изобретению;

Фиг.2 - блок-схема, иллюстрирующая различные стадии способа по изобретению; и

Фиг.3A и 3B представляют сравнительные фотографии, иллюстрирующие уменьшение засорения вала устройства для тепловой обработки в реакционном аппарате для производства крошки после недели работы, причем Фиг.3A показывает вал устройства для тепловой обработки после одной недели применения повышенных температур во время стадии кристаллизации сахара, а Фиг.3B показывает вал устройства для тепловой обработки после одной недели применения пониженных температур во время стадии кристаллизации сахара.

На Фиг.1 показан реакционный аппарат 10, вкратце включающий по существу цилиндрический реакционный резервуар 12, имеющий один горизонтальный вал 14, который может вращаться в центре резервуара. Ряд лопастей 16 для перемешивания, выступает из вала 14 наружу, в положение вплотную к внутренней поверхности резервуара 12, так что, когда вал вращается, лопасти вращаются вплотную к внутренней поверхности и охватывают всю внутреннюю поверхность резервуара. Внешняя поверхность резервуара 12 покрыта рядом рубашек 18, которые разделены на разные секции, через которые могут протекать текучие среды для того, чтобы нагревать и охлаждать резервуар во время работы.

Резервуар 12 имеет конденсационную башню 20, выступающую вертикально вверх из центральной точки резервуара. Башня 20 образована из большой цилиндрической выступающей части, диаметр которой составляет около 1/4 размера диаметра самого резервуара 12. Башня 20 заканчивается съемной закрывающей крышкой 22 и имеет выпускное отверстие 24, которое соединено с системой управления паром (не показана) для обработки пара 28, при этом башня 20 также располагает впускными клапанами 26 для жидкости.

В основании резервуара 12, предоставлен выпускной клапан 30, который используется для выгрузки конечного продукта.

Вал 14 приводится двигателем 32 высокой мощности, обеспечивающим скорость вращения вала около 100 об/мин. Вращение вала 14 обеспечивается посредством механических уплотнений 34, 36 для валов, расположенных внутри торцевых заглушек 38, 40, находящихся на каждом конце резервуара 12. Механические уплотнения 34, 36 для валов содержат воду, протекающую через них под давлением, для того, чтобы охлаждать и смазывать уплотняющие поверхности. Уплотнения защищены переключателями температуры, давления и могут также если требуется включать реле уровня потока.

Резервуар 12 также имеет дополнительный впускной канал 42 для порошка, выступающий вертикально из резервуара, через который в резервуар 12. Если требуется могут быть введены порошковые составляющие 44.

Во время работы, реакционный аппарат 10 используется для получения шоколадной крошки из различных составляющих. Вообще говоря, молоко, сахар и какао-масса и/или какао порошок добавляют в резервуар через впускной клапан 26 и/или впускной канал 42 для порошка. Впускное отверстие, используемое для конкретного составляющего, будет зависеть от того, находятся ли они в форме 44 жидкости или порошка, и в некоторых примерах будет использоваться только впускной клапан для жидкости. Составляющие могут добавляться в одно и то же время, или, если требуется, добавляться последовательно. Во время добавление, двигатель 32 используется для вращения вала 14 и при этом, лопасти 16 для перемешивания тщательно перемешивают составляющие вместе. Во время перемешивания, резервуар 12 является по существу герметичным, поскольку на обоих концах его герметизируют посредством торцевых заглушек 38, 40, при этом вал 14 свободно вращается внутри механических торцевых уплотнений 34, 36.

Во время перемешивания, рубашки 18 нагревают горячей текучей средой (такой как вода или пар) до особой температуры для того, чтобы выпаривать избыточную жидкость из смеси в пар. Пар образуется в башне 20, при этом пар 28 удаляют через выпускное отверстие 24 для дальнейшей обработки посредством системы управления паром (которая будет описана более подробно ниже). Рубашки 18 подвергают действию различных параметров нагревания и охлаждения, которые предписаны конкретным используемым протоколом производства шоколадной крошки. После кристаллизации сахара, крошку высушивают и выгружают через выпускной клапан 30 для дальнейшей обработки/хранения/транспортировки. Для облегчения очистки и обслуживания, закрывающую крышку 22 на башне делают съемной для того, чтобы предоставить возможность попадания во внутреннюю часть резервуара 12.

Реакционный аппарат 10 представляет собой необычайно эффективное перемешивающее устройство, при этом включение ингредиентов осуществляется за более короткое время по сравнению с общепризнанным устройством, которое требует отдельных резервуаров для перемешивания с целью выпаривания избыточной жидкости из первоначальной смеси. Башня 20 уменьшает скорость газа и вынос сухих веществ во время стадии сильного газового потока при низком давлении, возникающей во время кристаллизации. Размер двигателя 32 подбирают так, чтобы обеспечить мощность, требующуюся на пике кристаллизации. Также, скорость вала 14 может автоматически уменьшаться двигателем 32, если интенсивность процесса превышается в течение определенного периода времени.

Со ссылкой на Фиг.2, показана схематическая технологическая карта и схема технологического процесса, иллюстрирующие все стадии, используемые в способе настоящего изобретения. Далее показан ключ к буквам, используемым на Фиг.2:

A. Жидкое молоко;

B. Концентрированное Молоко;

C. Сухие вещества молока & Сахар;

D. SCM (ПОДСЛАЩЕННОЕ СГУЩЕННОЕ МОЛОКО);

E. Первоначальная Кристаллизация;

F. Итоговая Кристаллизация;

G. Высушивание материала;

H. Крошка;

I. Нагревание & Понижение давления

J. Выпаривание;

K. Вода в виде пара & конденсат;

L. Нагревание;

M. Какао-Порошок/Какао-Масса;

N. Понижение давления;

O. Выпаривание;

P. Вода в виде пара/конденсат;

Q. Вода в виде пара/конденсат;

R. Вода в виде пара/конденсат; и

S. Нагревание & Понижение давления.

T.S. Общее количество Сухих веществ.

Если используется жидкое молоко (A), тогда его первым помещают в реакционный аппарат и нагревают в условиях (I) пониженного давления, таким образом, чтобы происходило выпаривание (J) избыточной жидкости. Избыточную жидкость удаляют как воду в виде пара и конденсата (K). Если используется концентрированное молоко (B), тогда его перемешивают с сухими веществами молока и сахаром (C) для того, чтобы получить SCM (D). Смесь нагревают (L) и добавляют тертое какао/какао-массу (M). В процессе нагревания создают понижение давления (N) для того, чтобы инициировать кристаллизацию, при этом избыточную жидкость подвергают выпариванию (O) и устраняют как воду в виде пара/конденсации (P). Вода в виде пара/конденсата (Q) высвобождается в процессе первоначальной кристаллизации (F). В заключение, осуществляют нагревание смеси и создают понижение давления (S), для того, чтобы высушить материал (G), что опять же приводит к удалению воды в виде пара/конденсата (R), для того, чтобы получить продукцию в виде крошки (H).

Система управления паром, которая осуществляет удаление воды в виде пара/конденсата после выпаривания, зависит от вакуумной системы. Существуют три стадии способа получения Крошки в Реакционном Аппарате, когда вакуумная система имеет решающее значение: (i) в процессе выпаривания сгущенного молока при низком давлении; (ii) во время стадии кристаллизации при низком давлении; и (iii) во время процесса высушивания.

Вода испаряется через башню 20 и проходит сквозь следующие составные элементы:

Конденсационный аппарат - Конденсационный аппарат представляет собой большую оболочку и трубчатый теплообменник, установленный вертикально, при этом процесс испарения происходит на стороне трубок. Трубки используют с целью избежать закупоривания какими-либо сухими веществами, выносимыми из Реакционного аппарата. Для осуществления конденсации при очень высокой паровой нагрузке при низком давлении в процессе Кристаллизации и немедленно после нее, требуется большая площадь поверхности.

Приемник Конденсата - Там, где используется, конденсат собирают в резервуар под конденсационным аппаратом. В Реакционных аппаратах для жидкого молока, измерение массы конденсата, который был накоплен, используется во время фазы выпаривания молока для идентификации окончания процесса выпаривания и для запуска следующей стадии способа.

Вакуумный насос - Вакуумный насос достигает давления 50-90 мбар. Замена жидкостей (молоко и тертое какао/какао масса) в реакционном аппарате 10 в большинстве случаев происходит через дроссельные заслонки, установленные на башне 20. Порошки (порошковое молоко, сахар) загружают через основной корпус машины.

Если молочный компонент, по меньшей мере, частично получают из порошка, требуется увлажнение порошкового молока. Воду добавляют либо в порошковое молоко, либо после того, как порошковое молоко и сахар были перемешаны вместе. Данный порошок и воду перемешивают в течение короткого периода времени перед тем, как начинают нагревание.

Нагревание - Нагревание регулируют с помощью давления/температуры пара и пониженного давления. Применение пониженного давления уменьшает температуры кипения, а использование для нагревания пара низкого давления будет уменьшать температуры поверхности и таким образом помогать в регулировании пригорания. Как правило, в процессе нагревания мешалку задействуют при высокой скорости.

Выпаривание - Выпаривание осуществляют посредством нагревания смеси до температуры приблизительно от 90 до 100°C при пониженном давлении около 24 КПа в течение около 30 минут. Для максимального повышения теплопередачи стадию выпаривания молока проводят при пониженном давлении. Пенообразование и переливание молока через край в конденсационный аппарат может происходить, если давление понижается ниже давления кипения при существующей температуре массы. Чаще всего, процесс отслеживают и регулируют посредством измерения накопленного конденсата, хотя также может быть использована оценка точки кипения.

Регулирование % Общего Содержания Сухих Веществ - Желательно модифицировать смесь таким образом, чтобы общее количество сухих веществ, имеющихся в подслащенном сгущенном молоке, находилось в интервале от 75% до 90% смеси.

Нагревание и добавление тертого какао/какао массы - После того, как достигнуто правильное количество сухих веществ подслащенного сгущенного молока (SCM), понижение давления устраняют, а SCM нагревают паром в рубашке 18 до около 85°C в течение от 10 до 60 минут. Затем добавляют тертое какао/какао массу, и массу нагревают, охлаждают, или температуру поддерживают между 80°C и 110°C. В это время, пар в рубашке 18 выключают, рубашку вентилируют и снова создают понижение давления, чтобы инициировать Первоначальную Кристаллизацию (F).

Кристаллизация (F) - Происходит, когда масса материала в реакционном аппарате 10 преобразуется из жидкости, пастообразного сухого вещества по существу в сухой материал за счет кристаллизации сахарозы или сахара. На стадии способа перед Кристаллизацией необходимо предоставить массу, которая имеет достаточную запасенную внутри нее энергию, таким образом, что при создании пониженного давления будет испаряться достаточное количество воды, посредством чего в массе может инициироваться и развиваться кристаллизация (E). Если имеется недостаточно энергии (вследствие низкой температуры перед Кристаллизацией или высокой влажности), масса не будет кристаллизоваться и разрываться и может либо останавливать движение, либо выделять жир. Если имеется слишком много запасенной энергии, очень быстрая скорость кристаллизации сахарозы будет приводить к образованию очень маленьких кристаллов наряду с большим выносом пыли в конденсационный аппарат. Кристаллизацию сахара осуществляют посредством воздействие на смесь температурой около 100°C, при пониженном давлении около 15 КПа, в течение 10-20 минут.

Высушивание - Немедленно вслед за Кристаллизацией, крошка имеет температуру около 60°C и является необычайно реакционноспособной, быстро развивая вкусовые особенности вследствие реакции молочного белка и лактозы (Реакции Майяра). Это происходит в дополнение к вкусовым особенностям, развивающимся перед Кристаллизацией, когда для тертого какао доступна большая влажность. Высушивание осуществляют при температуре в интервале от 70°C до 80°C в течение около 25 минут.

Давление сначала держат низким для выпаривания некоторой части остающейся влажности, уменьшая таким образом температуру массы в процессе кристаллизации. Охлаждение при испарении является значительно более эффективным, чем любой другой вид охлаждения, потому что оно удаляет тепло из реакционных участков (где по мере кристаллизации сахарозы сосредотачиваются влага, лактоза и молочный белок).

После того, как реакции «затихли», имеется возможность либо продолжить высушивание для достижения итогового требуемого содержания влаги при низком давлении, либо позволить давлению немного повысится, для того, чтобы прекратить выпаривание и предоставить возможность продолжения реакций развития вкусовых особенностей.

Охлаждение - После того, как крошка становится сухой, будет тяжело изменять вкусовые особенности в течение часа или около того, если температура ниже чем около 80°C. Если требуется охлаждение, крошку охлаждают до около 30°C в течение около 120 минут.

Пастирование (необязательное) - В некоторых вариантах осуществления, к материалу непосредственно в реакционном аппарате добавляют жир, и пасту выгружают, в то время, как в других вариантах осуществления, выгружают сухую крошку для дальнейшего перемешивания.

Выгрузка - Выгрузка из Реакционного аппарата в большинстве случаев происходит через установленный на дне выпускной клапан и в большинстве случаев происходит достаточно быстро.

Со ссылкой на Фиг.3A и 3B, показаны сравнительные фотографии, иллюстрирующие уменьшение засорения вала устройства для тепловой обработки в реакционном аппарате для производства крошки после недели работы. Реакционный аппарат эксплуатировали в течение по 6-7 часов каждый день. Как правило, каждую ночь его промывали горячей водой, затем оставляли с циркулирующей водой. Перед запуском, установку промывали холодной пресной водой. В середине недели и в конце недели в установке запускали циркуляцию горячего раствора (2-3%) каустической соды. Вал устройства для тепловой обработки снимали в начале и в конце каждой недели, чтобы обеспечить возможность оценки уровня засорения.

Значительно меньшее засорение вала наблюдалось на второй неделе данной группы испытаний, когда температура в устройстве для тепловой обработки была между 98 и 108°C (Фиг.3B) в течение большей части времени по сравнению с 112-118°C (Фиг.3A) на первой неделе. Снижение засорения наблюдалось также как для вала устройства для тепловой обработки, так и для трубки (не показана) сепаратора (не показан).

Отслеживая первую неделю, на Фиг.3A можно увидеть, что вал устройства для тепловой обработки сверху донизу был покрыт достаточно толстым, мягким материалом, имеющим очень темный цвет, с наличием слоя около 2 см в некоторых местах, который появлялся, затрудняя поток материала. Однако в отличии от этого, отслеживая вторую неделю, на Фиг.3В можно увидеть, вал устройства для тепловой обработки (Фиг.3B), на котором образовалось только небольшое количество мягких коричневых отложений на заднем краю вала.

Пример 1 - Жидкое молоко

Первоначальный процесс:

Исходные ингредиенты загружают в перемешивающий резервуар, при этом вал вращается с низкой скоростью. Молоко и сахар загружают в реакционный аппарат, при этом вал вращается с предварительно определенной скоростью. Запускают вакуумную систему, и понижают давление выпаривания. Затем открывают клапаны для пара и конденсата.

Выпаривание и нагревание:

Смесь молока и сахара выпаривают до влажности сухих веществ между 85-88% посредством нагревания смеси до приблизительно 85-95°C при пониженном давлении около 24 КПа в течение 30 минут. Конечную точку определяют посредством измерения массы накопленного конденсата. Вакуумную систему останавливают для того, чтобы устранить понижение давления, и конденсат сливают в накопительный резервуар. Начинают загрузку расплавленного тертого какао (около 50°C) в резервуар для взвешивания тертого какао, таким образом, чтобы тертое какао уже находилось в резервуаре для подачи тертого какао над Реакционным аппаратом. Реакционный аппарат нагревают дополнительно до температуры «добавления тертого какао», которая составляет обычно от 95 до 105°C.

Добавление тертого какао:

Тертое какао из резервуара для взвешивания загружают в реакционный аппарат, и нагревание продолжают до температуры «Включения Пониженного давления». Тертое какао часто является Западноафриканским или Азиатским с содержанием жира, составляющим между 50 и 56%, и нежирными сухими веществами какао в диапазоне, равном 40-48%.

Линейное изменение пониженного давления и Кристаллизация:

При температуре включения пониженного давления выключают рубашки для пара и вентиляции. Скорость двигателя понижают до около 50% и запускают вакуумную систему с полностью открытым регулирующим клапаном. Линейное изменение пониженного давления начинают при давлении около 15 КПа/мин, а реакционный аппарат нагревают или охлаждают до приблизительно 100°C в течение от 10 до 20 минут. Начинается выпаривание, и паста с крошкой охлаждается и загустевает. Приводную мощность увеличивают постепенно, а затем более быстро по мере продолжения процесса. Кристаллизация начинается за счет перемешивания, а масса изменяется из пасты в порошок с быстрым выделением пара. В этот момент мощность понижают, и наступает «пик» давления, поскольку выделение пара в течение короткого периода перегружает конденсационный аппарат и воздействует на вакуумный насос. Затем процесс продолжается либо через развитие вкусовых особенностей и высушивание, либо непосредственно через высушивание.

Заключительное высушивание:

Давление регулируют до заданного значения высушивания, а крошку нагревают до около 80°C в течение около 25 минут. Нагревание продолжают при низком давлении (3,5-10 КПа) до тех пор, пока высушивание не будет закончено. Затем, рубашки для пара и вентиляции отключают, выключают вакуумную и вентиляционную системы, а резервуар для конденсата осушают.

Охлаждение:

Если требуется, в рубашку реакционного аппарата вводят холодную воду в течение около 120 минут для того, чтобы охладить крошку до около 30°C.

Добавление жира:

Если требуется, добавляют жир и перемешивают с крошкой.

Выгрузка:

В заключение, выпускной и вентиляционный клапаны открывают, а двигатель работает с низкой скоростью для содействия выгрузке через выпускной клапан.

Пример 2 - порошковое молоко

Первоначальный процесс:

Реакционный аппарат запускают с низкой скоростью, а в перемешивающий резервуар загружают порошковое молоко и сахар. Смеси предоставляют возможность высохнуть, а затем в реакционный аппарат загружают воду и перемешивают с низкой скоростью. Затем, реакционный аппарат запускают с более высокой скоростью, и открывают клапаны для пара и конденсата.

Нагревание:

Затем, пасту из молока/сахара/воды нагревают до между 85°C и 95°C при пониженном давлении около 24 КПа, в течение около 30 минут, следствием чего является смесь, имеющая между 85 и 88% сухих веществ. Начинают загрузку тертого какао в резервуар для взвешивания тертого какао, а реакционный аппарат нагревают до температуры «добавления тертого какао».

Добавление тертого какао:

Тертое какао из резервуара для взвешивания загружают в реакционный аппарат, и нагревание продолжают до температуры «Включения Пониженного давления».

Линейное изменение пониженного давления и Кристаллизация:

Выключают рубашки для пара и вентиляции, а скорость понижают до 50%, причем в этот момент двигатель имеет максимальный крутящий момент. Запускают вакуумную систему с полностью открытым регулирующим клапаном. Линейное изменение пониженного давления составляет 15 КПа/мин, при этом давление снижают постепенно до заданного значения Кристаллизации, а температуру реакционного аппарата поднимают до 100°C в течение периода от 10 до 20 минут. Выпаривание завершают, при этом паста охлаждается и загустевает. Сначала приводная мощность увеличивается постепенно, но по мере продолжения процесса более быстро. Затем Кристаллизацию запускают за счет перемешивания, при этом масса изменяется из пасты в порошок наряду с быстрым выделением пара. Затем мощность понижают, а выпаривание продолжают до тех пор, пока не будет достигнута температура конечной точки или не будет превышено время высушивания. Для получения температуры заключительного высушивания может быть применен пар. Затем процесс продолжается либо через развитие вкусовых особенностей и высушивание, либо непосредственно через высушивание.

Заключительное высушивание:

Давление понижают, а крошку нагревают до около 80°C в течение около 25 минут. Нагревание продолжают при низком давлении до тех пор, пока высушивание не будет закончено. Выключают рубашки для пара и вентиляции, и отключают вакуумную и вентиляционную системы. Затем осушают резервуар для конденсата.

Охлаждение:

Если требуется, в рубашку реакционного аппарата добавляют холодную воду в течение около 120 минут для того, чтобы охладить крошку до около 30°C.

Добавление жира:

Если требуется, добавляют жир и перемешивают с крошкой.

Выгрузка:

Выпускной и вентиляционный клапаны открывают, и крошку выгружают через выпускной клапан.

Вышеописанные варианты выполнения не предназначены для ограничения объема защиты, определенного прилагаемой формулой изобретения, и служат лишь для иллюстрации практического осуществления изобретения.

1. Способ получения шоколадной крошки, включающий:a) получение смеси молока и сахара или смешивание вместе молока и сахара для получения смеси,b) выпаривание жидкости из смеси,c) добавление какао-массы или тертого какао к смеси во время и/или после стадий (a) и/или (b),d) осуществление кристаллизации сахара в смеси посредством подвергания смеси температуре в интервале от 55 до 110°C, при пониженном давлении в интервале от 3,5 до 18 кПа, в течение от 10 до 20 минут иe) сушку смеси с получением шоколадной крошки.

2. Способ по п.1, в котором общее количество сухих веществ в смеси после кристаллизации сахара составляет от 90 до 96%.

3. Способ по п.1, в котором влажность в смеси после кристаллизации сахара составляет от 4 до 10%.

4. Способ по п.1, в котором перед стадией (d) смесь подвергают более высокой температуре и давлению, чем на стадии (d).

5. Способ по п.1, в котором перед стадией (d) смесь подвергают температуре в интервале от 95 до 105°C при пониженном давлении в интервале от 20 до 80 кПа, в течение периода до 10 минут.

6. Способ по п.5, в котором перед стадией (d) смесь подвергают температуре в интервале от 95 до 105°C при пониженном давлении в интервале от 20 до 80 кПа, в течение от 1 до 7 мин.

7. Способ по п.5, в котором общее количество сухих веществ в смеси перед кристаллизацией сахара составляет от 88 до 95%.

8. Способ по п.5, в котором влажность в смеси перед кристаллизацией сахара составляет от 5 до 12%.

9. Способ по п.1, в котором стадия (b) включает подвергание смеси нагреванию.

10. Способ по п.9, в котором стадия (b) включает дополнительное подвергание смеси пониженному давлению.

11. Способ по п.1, в котором смесь подвергают нагреванию и/или пониженному давлению между стадиями (b) и (c).

12. Способ по п.1, в котором молоко образуют из порошкового молока и воды.

13. Способ по п.1, в котором стадия (a) дополнительно включает добавление воды.

14. Способ по п.1, в котором молоко включает жидкое молоко.

15. Способ по п.14, в котором жидкое молоко включает концентрированное жидкое молоко.

16. Способ по п.1, дополнительно включающий добавление сухих веществ молока перед проведением стадии (d).

17. Способ по п.1, дополнительно включающий стадию добавления жира в смесь перед или во время стадий (d) и/или (e).

18. Способ по п.1, в котором, по меньшей мере, стадии (a)-(d) проводят в единственном реакционном резервуаре.

19. Способ по п.1, в котором, по меньшей мере, одну из стадий (a)-(d) проводят в других реакционных резервуарах.

20. Способ по любому предшествующему пункту, дополнительно включающий стадию (f) формирования шоколадной крошки в брикеты.

21. Шоколадная крошка, полученная с использованием способа по любому предшествующему пункту.

22. Кондитерское изделие, полученное с использованием шоколадной крошки по п.21.