Ленточно-колодочный тормоз буровой лебедки с многопарными узлами трения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к ленточно-колодочным тормозам буровых лебедок. Ленточно-колодочный тормоз содержит тормозной шкив на валу и дополнительную тормозную ленту с установленными на ней фрикционными накладками, а также расположенную под ней основную тормозную ленту и привод управления тормозом. Дополнительная тормозная лента с помощью фрикционных крепежных элементов с поверхностями трения прикреплена к основной тормозной ленте, а их набегающие концы прикреплены соответственно к балансиру и к мотылевым шейкам коленчатого вала. В процессе торможения за счет растяжения тормозных лент и возникновения между их поверхностями контактного взаимодействия на углах скольжения со стороны набегающих концов основной и дополнительной тормозных лент контактных сил трения, вызывающих снижение разностей сил натяжения участков тормозных лент, достигается уменьшение неравномерности распределения удельных нагрузок в парах трения «накладка - шкив». За счет огибания внутренней поверхностью основной тормозной ленты нерабочих поверхностей фрикционных накладок достигается возникновение дополнительной силы трения покоя. Достигается снижение неравномерности распределения удельных нагрузок в парах трения «накладка - шкив» и повышение эффективности фрикционных узлов тормоза за счет пар трения «внутренняя поверхность основной ленты - нерабочая поверхность фрикционных накладок». 7 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок.

Известен ленточно-колодочный тормоз, в котором для обеспечения равномерного износа фрикционных накладок последние расположены на рабочей поверхности тормозного шкива и снабжены упругими элементами, связывающими их между собой и подпружинивающими к рабочей поверхности шкива, причем динамический коэффициент трения скольжения между наружной поверхностью накладок и внутренней поверхностью тормозной ленты больше, чем между рабочей поверхностью накладок и тормозного шкива [1, аналог]. Недостатком является то, что необходимо иметь фрикционные материалы с различными динамическими коэффициентами трения скольжения для наружной и внутренней поверхностей накладок.

Кроме того, тормозная лента подвержена не только динамическим, но и тепловым нагрузкам.

Известен ленточно-колодочный тормоз с подвижными фрикционными накладками, который содержит отдельные неподвижные накладки в начале набегающей ветви тормозной ленты, на середине ленты и в конце сбегающей ветви ленты, причем между неподвижными накладками находятся подвижные накладки, которые в своей верхней части по их ширине имеют разрезы, посаженные в Г-образные пазы ленты, при этом подвижные накладки имеют возможность перемещения относительно внутренней поверхности ленты и рабочей поверхности шкива, а на набегающей и сбегающей ветвях ленты расположено неодинаковое количество подвижных накладок, связанных между собой пружинами различной жесткости [2, прототип]. Недостатком является то, что при взаимодействии наружных подвижных фрикционных накладок с внутренней поверхностью тормозной ленты не реализуется большой коэффициент их взаимного перекрытия.

Предложенное техническое решение по сравнению с аналогом и прототипом имеет следующие отличительные признаки:

- основная тормозная лента имеет большую поддатливость за счет уменьшения ее толщины и отсутствия в ее теле концентраторов напряжений;

- использование поверхностей основной и дополнительной тормозных лент, наружных поверхностей фрикционных накладок, а также внутренних поверхностей фрикционных крепежных элементов тормозных лент в качестве дополнительных зон контактного трения;

- отсутствие сбегающей ветви на тормозной ленте, но зато наличие на составной тормозной ленте двух набегающих ветвей, что существенно уменьшит их соотношение по растягивающим усилиям, т.е. SH1/SH2 (где SH1, SH2 - натяжение набегающих ветвей основной и дополнительной тормозных лент);

- использование контактного трения между основной и дополнительной тормозными лентами для уменьшения разности сил натяжений их участков и, как следствие, устранения неравномерности распределения удельных нагрузок по ширине фрикционных накладок.

Задача изобретения - повышение эффективности тормоза за счет целенаправленного использования основной и дополнительной тормозной ленты при растяжении при наличии в каждой из них только по одной набегающей ветви, а также использование дополнительных зон взаимодействия для получения многопарных узлов трения в процессе торможения.

Поставленная цель достигается тем, что дополнительная тормозная лента с помощью фрикционных крепежных элементов с поверхностями трения прикреплена к основной тормозной ленте, а их набегающие концы прикреплены соответственно к балансиру и к мотылевым шейкам коленчатого вала, при этом в процессе торможения за счет растяжения тормозных лент и возникающих между их поверхностями фрикционного взаимодействия на углах скольжения со стороны набегающих концов основной и дополнительной тормозных лент контактных сил трения, вызывающих снижение разностей сил натяжения участков тормозных лент, способствующих уменьшению неравномерности распределения удельных нагрузок в парах трения «накладки - шкив», а также за счет огибания внутренней поверхностью основной тормозной лентой нерабочих поверхностей фрикционных накладок, ведущей к возникновению дополнительной силы трения покоя.

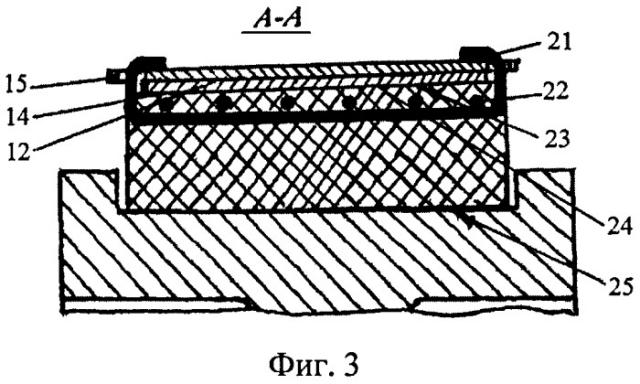

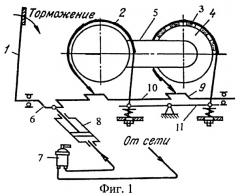

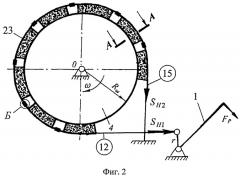

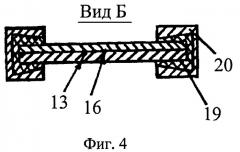

На фиг.1 показана кинематическая схема буровой лебедки с ленточно-колодочным тормозом; на фиг.2 - кинематическая схема ленточно-колодочного тормоза с многопарными узлами трения; на фиг.3 - поперечный разрез фиг.2 по А-А; на фиг.4 показан вид Б на фиг.2 - крепление основной и дополнительной тормозных лент с помощью фрикционных крепежных элементов; на фиг.5 показан участок дополнительной тормозной ленты; на фиг.6 - составная тормозная лента с подрессоренными оттяжными устройствами с серийными фрикционными накладками; на фиг.7 приведена схема предварительного смещения второго рода основной тормозной ленты относительно дополнительной тормозной ленты.

Использованы следующие условные обозначения: Rш, Dш - радиус и диаметр рабочей поверхности тормозного шкива; r - радиус кривошипа коленчатого вала; ω - угловая скорость вращения шкива; φ, α - углы обхвата одной и всеми накладками рабочей поверхности тормозного шкива; SH1, SH2 - натяжение набегающих ветвей основной и дополнительной тормозных лент; FP - усилие, прикладываемое бурильщиком к рычагу управления тормозом; q - силы сжатия основной и дополнительной тормозных лент на угле обхвата длиной l; l=lcк1+ln+lcк2; lск1, lск2 - длины участков лент на углах их скольжения α ск1 и α ск2; ln - длина участков лент на угле покоя αn; qƒ - сила контактного трения между взаимодействующими поверхностями основной и дополнительной тормозных лент; h1, h2 - толщина основной и дополнительной тормозных лент; Рнi, Pвi - силы взаимодействия, возникающие между основной и дополнительной тормозных лент в i-х их сечениях 1-1, 2-2, и т.д.

Согласно кинематической схеме (см. фиг.1) фрикционные накладки 3 установлены на тормозных лентах 2, которые одним концом (со стороны сбегающей ветви ленты) прикреплены к балансиру 11, а другим (со стороны набегающей ее ветви) - к мотылевым шейкам 6 и 9 коленчатого вала 10.

Серийные ленточно-колодочные тормоза буровой лебедки работают следующим образом. Перемещением рукоятки 1 осуществляется поворот коленчатого вала 10, в результате которого бурильщик затягивает тормозные ленты 2 с фрикционными накладками 3 и они садятся на тормозные шкивы 4. Процесс торможения ленточно-колодочным тормозом (см. фиг.1) характеризуется следующими стадиями: начальной (первой), промежуточной (второй) и заключительной (третьей). Остановимся на каждой из стадий в отдельности.

На начальной стадии торможения фрикционные накладки 3, размещенные в средней части тормозной ленты 2, взаимодействуют с рабочей поверхностью тормозного шкива 4. Фронт взаимодействия расширяется в сторону фрикционных накладок 3 набегающей ветви тормозной ленты 2.

Промежуточная стадия торможения характеризуется дальнейшим распространением фронта взаимодействия в сторону фрикционных накладок 3 сбегающей ветви тормозной ленты 2.

Конечная стадия торможения характеризуется тем, что почти все неподвижные накладки 3 тормозной ленты 2 взаимодействуют с рабочей поверхностью вращающегося шкива 4. Во время притормаживаний последовательность вхождения поверхностей трения в контакт повторяется. Полный цикл торможения завершается остановкой тормозных шкивов 4 с барабаном 5. Управление тормозом буровой лебедки осуществляют также подачей сжатого воздуха через кран 7 бурильщика в пневматический цилиндр 8, шток которого соединен с одной из мотылевых шеек 6 коленчатого вала 10 тормоза. Величину давления сжатого воздуха в пневмоцилиндре 8 регулируют поворотом крана 7 бурильщика.

При неравномерном изнашивании фрикционных накладок 3, установленных на лентах 2, балансир 11 в момент торможения несколько отклоняется от горизонтального положения и выравнивает нагрузки на сбегающей ветви тормозных лент 2, обеспечивая при этом равномерный и одновременный обхват ими тормозных шкивов 4. Благодаря шаровым шарнирам реализация нагрузок от тормозных лент 2 к балансиру 11 при этом не изменяется.

Наиболее слабым звеном в тормозном узле являются фрикционные накладки. Они изготавливаются в виде отдельных деталей, которые могут крепиться различными способами (например, с помощью планок) относительно гибкой стальной ленты. При установке на ленте накладок с постоянным шагом их количество всегда четное (12; 16; 18; 20; 22; 26).

Ленточно-колодочный тормоз буровой лебедки с многопарными узлами трения содержит составную тормозную ленту, которая состоит из основной 12 и дополнительной 15 тормозных лент. Основные тормозные ленты 12 своими набегающими концами крепятся к мотылевым шейкам 6 и 9 коленчатого вала 10, а набегающие концы дополнительных лент 15 прикреплены к балансиру 11. Основная тормозная лента 12 имеет наружную 13 и внутреннюю 14 поверхности. Дополнительная тормозная лента 15 со своей внутренней поверхностью 16 имеет по бокам продольные пазы 17 одинакового поперечного сечения и длины. Кроме того, по бокам дополнительной тормозной ленты 15 имеются прямоугольные вырезы 18, в которые устанавливается пластмассовый 19 и металлический 20 крепежные элементы. Последние соединяют основную 12 и дополнительную 15 тормозные ленты между собой.

По середине каждого из пазов 17 дополнительной ленты 15 заведены выступы крепежных пластин 21, которые армируются проволокой 22 в теле серийных фрикционных накладок 23, имеющих наружную 24 и рабочую 25 поверхности. Крепежные элементы 19 и 20 являются ограничителями при перемещении серийных фрикционных накладок 23 относительно поверхностей составной тормозной ленты.

Для размыкания составной тормозной ленты после завершения торможения используются подрессоренные оттяжные устройства 25, которые прикреплены к дополнительной тормозной ленте 15.

Монтаж составной тормозной ленты производится следующим образом. Со стороны набегающего конца основной тормозной ленты 12 отсоединяется крепежное ушко (на фиг.6 не показано), которое к ней прикреплено с помощью болтового соединения. После чего с помощью запрессовки фрикционных крепежных элементов 19 и 20 соединяют ленты 12 и 15. Потом к дополнительной тормозной ленте 15 с помощью пластин 21 крепятся серийные фрикционные накладки 23. Торец дополнительной тормозной ленты 15 упирается в торец крепежного ушка основной тормозной ленты 12, а торец основной тормозной ленты 12 упирается в торец крепежного ушка дополнительной тормозной ленты 15.

Таким образом, в составной тормозной ленте реализован принцип разгрузки основной тормозной ленты 12 за счет устранения с ее тела концентраторов напряжений (отверстий: под заклепки для крепления распорных планок для накладок; для крепления колец подрессоренных оттяжных устройств; продольных пазов под крепежные планки накладок). При этом увеличивается общая деформация набегающих ветвей основной 12 и дополнительной 15 тормозных лент и, как следствие, будет SH1-SH2 больше, т.е. сила трения на взаимодействующих поверхностях и создаваемый тормозной момент. При этом обеспечивается хорошая податливость основной тормозной ленты 12 при регламентируемом коэффициенте запаса прочности.

Дополнительная тормозная лента 15 обеспечивает крепление серийных фрикционных накладок 23, а также зазор между парами трения «накладка - шкив» за счет крепления к ней подрессоренного оттяжного устройства 26.

Составная тормозная лента несет только весовую нагрузку от серийных фрикционных накладок 23. При этом необходимо учитывать тот факт, что толщина составной тормозной ленты не превышает толщины серийной тормозной ленты.

В процессе работы ленточно-колодочного тормоза буровой лебедки с многопарными узлами трения имеем следующие зоны взаимодействия: «наружная поверхность дополнительной тормозной ленты 15 - поверхность фрикционных крепежных элементов 19»; «внутренняя поверхность 16 дополнительной тормозной ленты 15 - наружная поверхность 13 основной тормозной ленты 12»; «внутренняя поверхность 14 основной тормозной ленты 12 - поверхности фрикционных крепежных элементов 19»; «внутренняя поверхность 14 основной тормозной ленты 12 - наружная поверхность 24 фрикционной накладки 23»; «рабочие поверхности 25 фрикционных накладок 23 - рабочая поверхность тормозного шкива 4».

Условием работоспособности в образующихся парах трения благодаря почти неподвижности серийных фрикционных накладок 23 является следующее. Динамические коэффициенты трения скольжения во фрикционных узлах: «рабочая поверхность тормозного шкива 4 - рабочие поверхности 25 накладок 23»; «внутренняя поверхность 14 основной тормозной ленты 12 - наружные поверхности 24 накладок 23» должны быть одинаковыми. Для этого чистота наружной 13 и внутренней 14 поверхностей основной тормозной ленты 12 должна быть такой же, как и чистота рабочей поверхности тормозного шкива 4. Кроме того, наружные поверхности 24 накладок 23 должны быть механически обработаны так, чтобы микрогеометрия была одинакова с микрогеометрией их рабочих поверхностей 25. Что касается контактного трения между наружной поверхностью 13 основной тормозной ленты 12 и внутренней поверхностью 16 дополнительной тормозной ленты 15, то здесь важно отметить следующее. Согласно фиг.7 при замыкании тормоза в пределах зон скольжения возникает смещение тормозных лент, т.е. основной 12 относительно дополнительной 15 в связи с тем, что SH1/SH2≥1,0, которое соизмеримо с деформациями растяжения тормозных лент. Условно назовем его предварительным смещением второго рода. Между зонами скольжения lск расположена зона полного покоя ln, в пределах которой основная 12 и дополнительная 15 ленты одинаково растянуты и совершенно не смещаются, что справедливо при h1>h2. При предварительном смещении второго рода длина зон упругого смещения lск1 и lск2 зависит от силы натяжения SH1, сил контактного трения между наружной поверхностью 13 основной тормозной лентой 12 и внутренней поверхностью 16 дополнительной тормозной лентой 15, а также от соотношения жесткости упругих основной и дополнительных тормозных лент. Обозначим жесткость основной тормозной ленты 12 - cн, а дополнительной 15 - cв.

Из условия равновесия лент шириной b в пределах нижней зоны скольжения lск1 следует

P н 2 = S H 1 − q ƒ l с к 1 b ; P в 2 = q ƒ l с к 1 b ; } ( 1 )

Из системы уравнений (1) получим

Р н 2 Р в 2 = S H 1 − q ƒ l с к 1 b q ƒ l с к 1 b . ( 2 )

Перемещение лент и их удлинение и в сечении 2-2 будут одинаковыми, так как это сечение расположено в начале зоны покоя ln. Тогда

P н 2 = с н u ; Р в 2 = с в u . ( 3 )

Из уравнений (3) следует

P н 2 Р в 2 = с н с в . ( 4 )

Из соотношений (2) и (4) запишем

с н с в = S H 1 − q ƒ l с к 1 b q ƒ l с к 1 b , ( 5 )

и после преобразований получим

l с к 1 = S H 1 q ƒ b ( 1 + c н с в ) . ( 6 )

Длина верхней зоны скольжения по аналогии с (6) составит

l с к 2 = S H 1 / n q ƒ b ( 1 + c в с н ) , ( 7 )

где n - число, указывающие на то, во сколько раз SH1 больше SH2. Для ленточно-колодочных тормозов буровых лебедок n=4-5.

Из (6) и (7) имеем

q ƒ b ( l с к 1 + l с к 2 ) = S H 1 1 + с н с в + S H 1 / n 1 + с в с н . ( 8 )

При любых значениях сн и св из уравнения (8) получим

S H 1 = q ƒ b ( l с к 1 + l с к 2 ) . ( 9 )

Из зависимости (9) видно, что в рассматриваемой физической модели сила натяжения SH1 набегающей ветви основной тормозной ленты 12 целиком реализуется в пределах зон упругого скольжения. Зависимости (8) и (9) также указывают на то, что чем больше сила натяжения SH1, тем больше будут зоны скольжения lск1 и lск2, и чем больше силы контактного трения qƒb, тем меньше lск1 и lск2. Чем больше жесткость (сн) основной тормозной ленты 12 по сравнению с жесткостью (cв) дополнительной тормозной ленты 15, тем меньше зона lск1 и больше зона lск2, и наоборот, при малой жесткости основной ленты 12 по сравнению с дополнительной лентой 15 зона lск1 больше зоны lск2, но всегда сохраняется зависимость (9). Например, при сн/св=0,5 из зависимости (8) получаем

q ƒ b ( l с к 1 + l с к 2 ) = S H 1 1 + 0.5 + S H 1 4 ( 1 + 2 ) = 0.75 S H 1 . ( 10 )

Следовательно, в пределах зоны покоя ln обе ленты передают усилия натяжения SH1 и SH2, отвечающие их жесткостям, не смещаясь. В верхней зоне скольжения lск2 под влиянием силы натяжения (SH2) дополнительной ленты 15 происходит ее растяжение, а основная лента 12 ослабевает за счет сил контактного трения. При равенстве жесткостей основной 12 и дополнительной 15 лент сн=св из зависимостей (6) и (7) следует, что lск1=lск2, что для тонких лент подтверждается экспериментально. Если увеличить силу набегающей ветви (SH1) основной тормозной ленты 12 до q ƒ bl, то упругое проскальзывание в зонах lск1 и lск2 плавно перейдет в общее жесткое скольжение по всей длине b, и поэтому при предварительном смещении второго рода статический коэффициент трения покоя практически равен динамическому коэффициенту трения скольжения ƒ n= ƒ d. Это объясняется тем, что в момент плавного перехода основной тормозной ленты 12 к жесткому скольжению почти отсутствует запас силы контактного трения.

Отсюда очевидно, что причиной возникновения предварительного смещения второго рода являются деформации растяжения во взаимодействующих основной 12 и дополнительной 15 упругих тормозных лентах, связанных контактным трением, что является его первой отличительной чертой; второй отличительной чертой является то, что предварительное смещение происходит при подвижном контакте трения, сопровождаясь упругими смещениями, которые соответствуют деформациям растяжения материалов лент 12 и 15, и, в-третьих, переход к жесткому скольжению происходит плавно и не сопровождается заметным изменением величины динамического коэффициента трения.

Ленточно-колодочный тормоз буровой лебедки с многопарными узлами трения работает следующим образом. Перемещением рукоятки 1 осуществляется поворот коленчатого вала 10, в результате которого бурильщик затягивает основные 12 и дополнительные 15 тормозные ленты, и происходит замыкание тормоза. При этом растяжением (SH1 и SH2) набегающих ветвей основной 12 и дополнительной 15 тормозных лент преодолевают сопротивление взаимодействия поверхностей фрикционных крепежных элементов 19 с боковыми наружными поверхностями дополнительной тормозной ленты 15 и боковыми внутренними поверхностями 14 основной тормозной ленты 12. После чего происходит контактное трение между внутренней поверхностью 16 дополнительной тормозной ленты 15 и наружной поверхностью 13 основной тормозной ленты 12, направленное на уменьшение разности сил натяжений участков лент 12 и 15, и, как следствие, уменьшение скачков удельных нагрузок в парах трения «рабочие поверхности 25 фрикционных накладок 23 - рабочая поверхность тормозного шкива 4».

При этом за счет податливости основной тормозной ленты 12 происходит взаимодействие ее внутренней поверхности 14 с наружными поверхностями 24 фрикционных накладок 23, что приводит к возникновению силы трения покоя Fn. Наибольшей эффективностью обладают пары трения «рабочие поверхности 25 фрикционных накладок 23 - рабочая поверхность тормозного шкива 4», способствующие возникновению силы трения FT, основным слагаемым которой является динамический коэффициент трения скольжения ( ƒ c).

В какой-то момент времени торможения с увеличением прикладываемого усилия к рычагу управления 1 суммарные силы FT и Fn приведут к остановке тормозного барабана 5 буровой лебедки. В дальнейшем стадии торможения ленточно-колодочным тормозом буровой лебедки с многопарными узлами трения повторяются.

Таким образом, за счет использования составной тормозной ленты, состоящей из основной и дополнительной в ленточно-колодочном тормозе буровой лебедки, реализован принцип двух набегающих ветвей основной и дополнительной тормозных лент, а также дополнительных пар трения между: поверхностями крепежных фрикционных элементов и лент; поверхностями лент; внутренней поверхностью основной ленты и нерабочими поверхностями фрикционных накладок, что существенно снижает неравномерность распределения удельных нагрузок в парах трения «накладка - шкив» и повышает эффективность фрикционных узлов тормоза за счет пар трения «внутренняя поверхность основной ленты - нерабочая поверхность фрикционных накладок».

Источники информации

1. А.с. СССР 576455 A1, F15d 49/08 от 15.10.1977 г. (аналог).

2. Патент России 2263832 С2, МПК7 F16D 49/08 от 10.11.2005 г. (прототип).

Ленточно-колодочный тормоз буровой лебедки с многопарными узлами трения, содержащий тормозной шкив на валу и дополнительную тормозную ленту с установленными на ней фрикционными накладками, а также под ней расположенную основную тормозную ленту и привод управления тормозом, отличающийся тем, что дополнительная тормозная лента с помощью фрикционных крепежных элементов с поверхностями трения прикреплена к основной тормозной ленте, а их набегающие концы прикреплены соответственно к балансиру и к мотылевым шейкам коленчатого вала и при этом в процессе торможения за счет растяжения тормозных лент и возникновения между их поверхностями контактного взаимодействия на углах скольжения со стороны набегающих концов основной и дополнительной тормозных лент контактных сил трения, вызывающих снижение разностей сил натяжения участков тормозных лент, что способствует уменьшению неравномерности распределения удельных нагрузок в парах трения «накладка - шкив», а также за счет огибания внутренней поверхностью основной тормозной ленты нерабочих поверхностей фрикционных накладок, что ведет к возникновению дополнительной силы трения покоя.