Керамический материал

Иллюстрации

Показать всеИзобретение относится к области криоэлектроники и может быть использовано при создании элементов наноэлектроники, активных элементов криоэлектронных схем, работающих в условиях космического вакуума и холода и использующих новые проводящие керамические материалы с очень малым температурным коэффициентом изменения сопротивления. Создан керамический материал следующей химической формулы AgBaPb3Oz, где z=(4,5-6) в зависимости от условий синтеза. Керамический материал имеет стабильные прочностные и электрические характеристики относительно охлаждения до температуры жидкого азота и последующего нагревания до комнатной температуры. Начальное сопротивление образцов зависит от давления прессования изделия и проведения процесса высокотемпературного спекания. 6 ил.

Реферат

Изобретение относится к области криоэлектроники и может быть использовано при создании активных элементов криоэлектронных схем, работающих в условиях космического вакуума и холода и использующих новые проводящие керамические материалы с очень малым температурным коэффициентом изменения сопротивления.

Известен керамический материал YBa2Cu3-xNbxO7 (патент RU 2043981, МПК С04В 35/00, Н01В 12/00), содержащий иттрий, барий, медь, ниобий и кислород, удельное сопротивление которого плавно изменяется при температуре жидкого азота от соответствующего нормальному проводнику значения до изолятора. Это достигается при замещении меди ниобием, концентрация которого 0,1≤х<3.

Известны оксидные керамики GdNiO3, GdSmNiO3, SmNiO3, SmNdNi2O6, NdNiO3 с полупроводниковым типом проводимости и отрицательным температурным коэффициентом, имеющие фазовый проводящий переход металл-полупроводник (патент USA 5858902, МПК С04В 35/50). При этом удельное сопротивление керамик меняется в диапазоне 100-10-4 Ом·см, а фазовый переход указанных систем расположен в диапазоне от минус 60 до 330 градусов Цельсия.

Наиболее близким к заявляемому изобретению по составу компонентов является материал AgxPb2xCuyOz, синтезированный в 2004 году (патент RU 2281927). Материал имеет фазовый переход полупроводник-диэлектрик в области 160-180 К.

Сравнение свойств известных аналогов и ближайшего прототипа с заявляемым материалом по положительным признакам затруднительно ввиду того, что полученный керамический материал не обладает фазовым переходом в диапазоне температур 20-300 К, но имеет низкое значение температурного коэффициента изменения сопротивления, что делает его пригодным для изготовления стабильных резисторов как в керамическом, так и в пленочном исполнении.

Задачей настоящего изобретения является создание простого в технологическом исполнении керамического материала, состоящего из серебра, свинца, бария и кислорода, синтезированного в атмосфере воздуха или кислорода, и имеющего низкое значение температурного коэффициента изменения сопротивления.

Указанный технический результат достигается тем, что создан керамический материал по следующей химической формуле AgBaPb3O4,5+x. При этом кислородный индекс может изменяться в некоторых пределах в зависимости от условий синтеза.

Для приготовления керамических образцов использовались нитраты Pb(NO3)2, Ва(NO3)2, AgNO3 реактивной чистоты (х.ч., ч.д.а.). Ниже приведена методика приготовления образцов.

1. Смесь предварительно высушенных и взвешенных нитратов серебра, свинца и бария, соответствующих катионному составу AgBaPb3Oz, смешивалась в следующих соотношениях: 1 весовая часть AgNO3:1,539 весовых частей Ва(NO3)2:5,849 весовых частей Pb(NO3)2, помещалась в чистый серебряный тигель и нагревалась до температуры Т=750-850°С. В процессе пиролиза происходило расплавление солей, их перемешивание на молекулярном уровне, разложение до оксидов, взаимодействие оксидов.

При отжиге происходит следующая химическая реакция:

AgNO3+Ba(NO3)2+3Pb(NO3)2→AgBaPb3O4,5+x+NO+NO2+O2

Важным в реакции является соблюдение именно катионного состава в конечной синтезируемой формуле. Количество выделяемых газов не учитывалось.

2. После остывания полученный спек извлекался, размалывался, просеивался и прессовался в диски диаметром 10 мм и толщиной 2-5 мм на гидравлическом прессе. Материал хорошо прессуется и легко отделяется от прессформы.

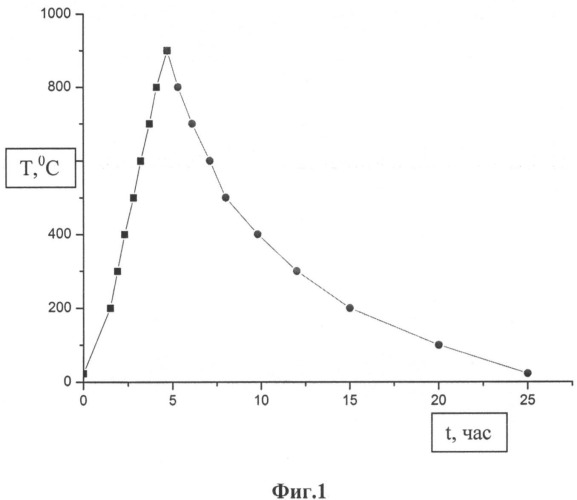

3. Образцы вновь помещались на серебряную подложку в печь и нагревались до температуры 750-900°С (в зависимости от содержания бария), после чего медленно охлаждались вместе с печью до комнатной температуры. Оптимальная температура отжига выбиралась по усадке образца от начальных размеров (5-7%), а также отсутствию заметного прилипания образцов к серебряной подложке, на которой они находятся в процессе спекания. На фиг.1 представлен режим пиролиза и отжига образцов.

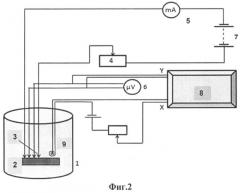

4. В результате были получены образцы, с которых снимались зависимости U(T)~R(T) четырехзондовым методом в интервале температур 20-300 К. Схема установки приведена на фиг.2. В криоячейку 1 (гелиевая криопанель) помещают образец 2 под платиновые или серебряные зонды 3. Через магазин сопротивления 4 от источника тока 7 выставляют стабилизированный ток, текущий через два крайних зонда, который контролируется миллиамперметром 5. С внутренних зондов микровольтметром 6 измерялся потенциал, регистрируемый двухкоординатным самописцем 8. В качестве датчика температуры использовался платиновый термометр сопротивления 9 (тип ТЭП018-05) с рабочим током меньше 2 мА.

Образцы синтезированы в атмосфере воздуха. Содержание кислорода Х в керамике определяется степенью окисления свинца Pb2+ до Pb3+ в смеси в шихте. Например, для керамики Ag1+Ba2+Pb3 2+Oz 2- значение z=(1·1+1·2+3·2)/2=4,5. Указанная формула формально имеет вид AgBaPb3O4,5 для атомов свинца полностью в двухвалентном состоянии и AgBaPb3O6 для атомов свинца полностью в трехвалентном состоянии. В процессе отжига весь свинец не может быть переведен в трехвалентное состояние и в получаемой керамике всегда есть определенное количество двухвалентного свинца. Для получения полностью окисленного Pb3+ нужны длительные отжиги в чистом кислороде при давлениях 5-6 атм. Поэтому кислородный индекс Z будет определяться диапазоном значений от 4,5 до 6 в указанных выше формулах, а величина Х от 0 до 1,5. Подбором более сложных режимов отжига и давления кислорода можно варьировать остаточное сопротивление образцов после отжига и температурный коэффициент изменения сопротивления. При следующем соотношении компонент: х=1; у=1; k=3.

При указанных температурах образцы должны отжигаться, находясь на специальном серебряном держателе, который не реагирует как с кислородом, так и с указанными компонентами шихты. Исследуемые образцы не имели адгезии с поверхностью серебра, но прилипали при тех же режимах термообработки к различным керамическим огнеупорным материалам (от шамота до корунда). Повышение температуры отжига возможно до 900°С, но не более. Дальнейшее повышение температуры может привести к расплавлению серебряной подложки (960°С), к заметной деформации образца и вытеканию из его объема значительной части жидкой фазы (в основном PbO).

После синтеза образцы имели достаточную механическую прочность, позволяющую использовать серебряные или платиновые пластинки в качестве измерительных электродов (зондов), которые прижимались к торцам диска специальным винтовым или пружинным зажимом. Керамический материал имел стабильные прочностные и электрические характеристики относительно процесса термоциклирования, представляющего собой охлаждение до температуры жидкого азота и последующего нагревания до комнатной температуры. Начальное сопротивление образцов зависит от давления прессования изделия и проведения процесса высокотемпературного спекания.

На фиг.3 приведены зависимости R(T) для образцов AgPb3Ox (без бария), синтезированных при различной температуре. Из графика видно, что по мере увеличения температуры спекания уменьшается сопротивление, хотя изменение сопротивления остается примерно одинаковым. На каждом графике вверху указан ток, проходящий через образец. Размер кружков, треугольников и квадратиков примерно соответствует доверительному интервалу при измерении погрешности.

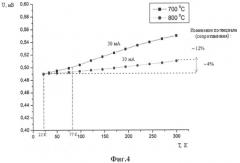

На фиг.4 представлены зависимости R(T) для керамических образцов состава AgBaPb3Oz (заявляемый материал). Полученный керамический и пленочный материал обладает практически с постоянным значением сопротивления в диапазоне температур 20-300 К. Во всем указанном диапазоне величина сопротивления образцов AgBaPb3Oz уменьшалась всего на 2-4% от исходного значения, что сравнимо с точностью измерения при проведении экспериментов. Это позволило оценить верхнее значение температурного коэффициента изменения сопротивления (α≤0,00015 К-1), вычисленного по формуле

R2=R1·(1+α(T2-T1)),

α=(R2-R1)/(R1(T2-T1)),

где значения R2, R1 и (T2-T1) можно взять из фиг.4.

Материал может быть использован при создании элементов криоэлектронных схем, например сопротивлений как в керамическом, так и пленочном исполнении. Напыление тонких пленок методом лазерной абляции из керамических образцов на подложки из сапфира (монокристаллический Al2O3) позволило получить пленки сопротивлением от десятков Ом до нескольких МОм с таким же температурным коэффициентом изменения сопротивления.

На фиг.5 приведена зависимость R(T) для керамических образцов AgBa2Pb3Oz, содержащих вдвое больше бария. При этом резко увеличивается коэффициент изменения сопротивления. На фиг.6 приведена зависимость R(T) для керамических образцов AgBa3Pb3Oz. С таким содержанием бария образцы меняют свои резистивные характеристики, форму и объем в течение нескольких дней.

Указанные на фиг.5 и 6 зависимости подтверждают, что увеличение концентрации бариевой компоненты приводит к нестабильности резистивных характеристик, а оптимальной формулой материала является AgBaPb3Oz.

Керамический материал, содержащий серебро, свинец и кислород, отличающийся тем, что этот материал дополнительно содержит барий и имеет состав AgxBayPbkOz при следующем соотношении компонент: х=1; y=1; k=3; z≈4,5-6, имеющий значение коэффициента изменения электрического сопротивления в диапазоне 20-300 К менее 0,00015 K-1.