Способ определения степени износа карбидокремниевых блоков для боковой футеровки кожуха алюминиевых электролизеров

Иллюстрации

Показать всеИзобретение относится к определению степени износа в среде алюминиевых электролизеров образцов карбидокремниевых блоков, используемых для боковой футеровки кожуха алюминиевых электролизеров. Способ включает погружение закрепленных образцов карбидокремниевых блоков в электролит при температуре электролиза алюминия и барботирование электролита углекислым газом, воздухом или их смесью, перемещение образцов и сравнение полученных образцов с исходными. После погружения образцы выдерживают в электролите, находящемся при температуре электролиза в контакте с алюминием, с расположением контролируемой зоны образца в электролите. Затем образцы поднимают и выдерживают с расположением контролируемой зоны образца в газовой фазе не более 20 минут. После этого перемещают образцы в вертикальной плоскости с попеременной выдержкой контролируемой зоны в электролите и газовой фазе не более 10 минут и затем по изменению объема образцов определяют степень их износа. Обеспечивается сокращение времени испытания образцов блоков и получение видимого уменьшения поперечных размеров образцов этих блоков за счет интенсификации процесса износа путем увеличения скорости износа. 2 з.п. ф-лы, 3 ил., 2 пр., 2 табл.

Реферат

Изобретение относится к цветной металлургии, в частности к анализу блоков, используемых при электролитическом получении алюминия, а именно к определению степени износа в среде алюминиевых электролизеров образцов карбидокремниевых блоков, используемых для боковой футеровки кожуха алюминиевых электролизеров.

Блоки из карбида кремния в среде алюминиевых электролизеров химически нестабильны и могут изнашиваться вплоть до разрушений при контакте блока с газовой фазой алюминиевых электролизеров (далее - газовая фаза); электролитом алюминиевых электролизеров (далее - электролит); и жидким алюминием (далее - алюминий). Степень износа при прочих равных условиях зависит от свойств блоков, определяемых технологией их изготовления.

В настоящее время в алюминиевой промышленности в бортовой футеровке кожуха алюминиевого электролизера используются карбидокремниевые блоки, изготовленные из частиц (кусков) карбида кремния (SiC) - наполнитель на нитридной связке (Si3N4) - связующее.

Термодинамический анализ изменения стандартной энергии Гиббса и константы равновесия возможных реакций веществ наполнителя и связующего с компонентами электролита и газовой фазы и с алюминием при 1000°C, показывают, что карбид и нитрид кремния могут вступать в реакции со всеми компонентами электролита и газовой фазы и с алюминием.

Известен способ определения степени износа образцов карбидокремниевых блоков, используемых для боковой футеровки кожуха алюминиевых электролизеров в среде промышленных алюминиевых электролизера и испытания в лабораторных условиях (Light Metals. - 2006. - P.313-318; Light Metals. - 2005. - P.773-778; Light Metals. - 2008. - P.955-959).

Анализ состояния блоков в промышленных условиях после остановки алюминиевых электролизеров в принципе позволяет сделать выводы о механизмах износа. Данный метод анализа обладает теми недостатками, что от момента начала эксплуатации блока до момента заключения о его качестве проходит много времени и, кроме того, так как заключение делается после остановки алюминиевых электролизеров, невозможно предотвратить использование некачественных блоков.

Известен способ, заключающийся в испытаниях образцов блоков в среде: газовая фаза - электролит - алюминий при электролизе в лабораторных условиях, имитирующий реальные рабочие условия промышленных алюминиевых электролизеров (Light Metals. - 1999. - P.215-222). Образцы помещают в экспериментальную ячейку для исследования износа образцов карбидокремниевых блоков в процессе электролиза. Анализ состояния блоков после проведения испытания позволяет сделать вывод о степени износа.

Известен способ определения степени износа образцов карбидокремниевых блоков в среде газовая фаза - электролит. Образцы частично погружаются в электролит, через который продувается углекислый газ. Образцы находятся в статическом состоянии (doktoringenioravhendling: 08.01 / Laure Delmas. - Trondheim, 2001. - 102 p.).

Известен способ определения степени износа образцов карбидокремниевых блоков в среде: газовая фаза - электролит - алюминий. Образцы, различные участки которых контактируют с газовой фазой, электролитом или алюминием, выдерживаются в среде определенное время (Light Metals. - 2001. - P.257-265).

Недостатком перечисленных выше способов определения степени износа образцов карбидокремниевых блоков, используемых для боковой футеровки кожухов алюминиевых электролизеров является невозможность существенной интенсификации процесса износа, в результате чего время испытаний для получения видимого изменения поперечных размеров образцов достаточно велико (более 24 часов).

Известен способ определения степени износа образцов карбидокремниевых блоков в среде: газовая фаза - электролит с вращением. При испытании образцы карбидокремниевых блоков закрепляют в обойме, погружают в электролит, помещенный в графитовый тигель, установленный в печи. Высокая температура в печи поддерживается при помощи нагревательных элементов и измеряется термопарой. Вращение образцов осуществляют в электролите в горизонтальной плоскости при высокой температуре. Через электролит пропускается углекислый газ или воздух или их смесь. Испытания проводят при температуре электролита 1000°C, скорости потока углекислого газа 1 л/мин, скорости вращения образцов карбидокремниевых блоков 45 об/мин, время испытаний 24 часа (Light Metals. - 2006. - P.663-668).

По назначению и наличию сходных существенных признаков известный способ принят в качестве прототипа.

Недостатком способа, выбранного в качестве прототипа, является невозможность существенной интенсификации процесса износа вследствие экранирования электролитом поверхности образцов карбидокремниевых блоков от газовой фазы и вследствие увлечения электролита образцами карбидокремниевых блоков при их вращении, в результате чего скорость окисления материала невысока и скорость износа образцов карбидокремниевых блоков невелика.

Задачей предлагаемого решения является сокращение времени испытания образцов карбидокремниевых блоков и получение видимого уменьшения поперечных размеров образцов карбидокремниевых блоков, используемых для боковой футеровки кожухов алюминиевых электролизеров, за счет интенсификации процесса износа путем увеличения скорости износа.

Технический результат заключается в разработке способа определения степени износа образцов карбидокремниевых блоков, используемых для боковой футеровки кожухов алюминиевых электролизеров, который позволяет существенно интенсифицировать процесс износа и тем самым сократить время испытаний для получения видимого уменьшения поперечных размеров образцов карбидокремниевых блоков с последующим определением относительного изменения объема образцов карбидокремниевых блоков в процессе испытаний, которое характеризует степень их износа.

Поставленная задача решается тем, что в способе определения степени износа образцов карбидокремниевых блоков боковой футеровки кожуха алюминиевых электролизеров, включающем погружение закрепленных образцов карбидокремниевых блоков в электролит при температуре электролиза алюминия, и барботирование электролита углекислым газом, воздухом или их смесью, перемещение образцов и сравнение полученных образцов с исходными, в соответствии с заявляемым решением, вначале образцы погружают и выдерживают в электролите, находящимся при температуре электролиза в контакте с алюминием, с расположением контролируемой зоны образца в электролите, затем образцы поднимают и выдерживают с расположением контролируемой зоны образца в газовой фазе, после чего перемещают образцы в вертикальной плоскости с попеременной выдержкой контролируемой зоны в электролите и газовой фазе.

Способ дополняют частные существенные признаки, способствующие достижению поставленной задачи.

Образцы выдерживают с расположением контролируемой зоны образца в газовой фазе не более 20 минут.

Образцы перемещают в вертикальной плоскости с попеременным расположением контролируемой зоны в электролите и газовой фазе не более 10 минут.

Промышленные и лабораторные исследования стойкости карбидокремниевых блоков в среде алюминиевых электролизеров показывают, что наибольший износ наблюдается на межфазной границе электролита с газовой фазой. Следовательно, можно предположить следующий механизм износа: в результате реакций материала карбидокремниевых блоков с газовой фазой образуются твердые (например, оксид кремния - SiO2) и газообразные продукты (например, SiF4). Образование SiO2 должно тормозить все реакции, однако при волнениях электролита оксид кремния растворяется, реакционная поверхность обнажается и реакции ускоряются. Интенсивность процесса износа образцов карбидокремниевых блоков зависит от скорости окисления материала блоков и от скорости растворения твердых продуктов окисления в электролите.

В предлагаемом способе по сравнению с прототипом для интенсификации процесса износа образцов карбидокремниевых блоков предлагается: выдерживать вначале образцы в электролите, находящимся при температуре электролиза в контакте с алюминием, в исходном положении, с расположением контролируемой зоны образца в электролите; затем образцы карбидокремниевых блоков выдерживать в верхнем положении с расположением контролируемой зоны образца в газовой фазе, для того, чтобы пленка электролита успела стечь и обнажить поверхность образцов карбидокремниевых блоков для протекания реакции окисления с большой скоростью; и приводить образцы карбидокремниевых блоков в колебательное движение в вертикальной плоскости, с попеременной выдержкой контролируемой зоны в электролите и газовой фазе. Время колебаний, амплитуду и частоту выбирают таким образом, чтобы наиболее полно удалить твердые продукты окисления с максимально возможной скоростью.

Таким образом, при использовании заявляемого способа интенсификация процесса износа достигается выдержкой образцов карбидокремниевых блоков в окислительной атмосфере с последующим растворением образовавшихся оксидов в электролите.

Сравнение предлагаемого технического решения с прототипом показывает следующее:

Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- образцы карбидокремниевых блоков закрепляются в обойме по окружности;

- образцы карбидокремниевых блоков погружаются в электролит при высокой температуре;

- барботирование электролита газом.

Предлагаемое решение отличается от известного решения следующими признаками:

- изменение положения образцов карбидокремниевых блоков в вертикальной плоскости;

- выдержка образцов карбидокремниевых блоков в верхнем положении;

- время выдержки образцов карбидокремниевых блоков в верхнем положении можно изменять в широких пределах;

- колебания образцов карбидокремниевых блоков в вертикальной плоскости (вверх-вниз);

- время, амплитуду и частоту колебаний образцов карбидокремниевых блоков в вертикальной плоскости можно изменять в широких пределах.

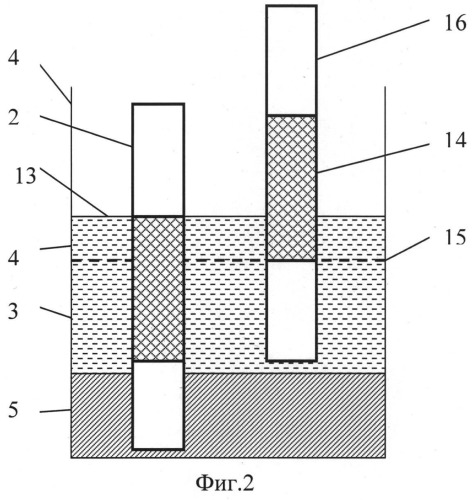

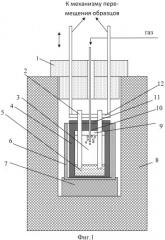

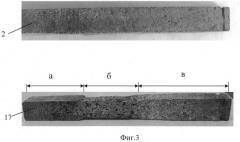

Способ поясняется рисунками, где на фиг.1 изображена схема устройства для осуществления способа, на фиг.2 - расположение контролируемой зоны образцов в различных положениях, на фиг.3 - образец карбидокремниевого блока до испытаний и после испытаний.

На представленных рисунках 1 - крышка печи; 2 - образцы карбидокремниевых блоков в исходном положении; 3 - электролит; 4 - графитовый тигель; 5 - алюминий; 6 - металлический стакан; 7 - шамотная подставка; 8 - шахтная печь; 9 - газовая фаза; 10 - трубка для подвода газа; 11 - графитовая крышка; 12 - обойма для закрепления образцов; 13 - уровень электролита при исходном (нижнем) положении образца карбидокремниевого блока; 14 - контролируемая зона образца карбидокремниевого блока, попеременно контактирующая с газовой фазой и электролитом; 15 - уровень электролита при верхнем положении образца карбидокремниевого блока; 16 - образец карбидокремниевого блока в верхнем положении, 17 - образец карбидокремниевого блока после испытаний; а - участок, контактирующий с алюминием и электролитом; б - контролируемая зона образца, участок, попеременно контактирующий с газовой фазой и электролитом; в - участок, контактирующий с газовой фазой.

Способ определения степени износа осуществляли следующим образом.

При проведении испытаний использовали образцы карбидокремниевых блоков, вырезанные из цельного карбидокремниевого блока в виде прямоугольных параллелепипедов размером (80-200)×(5-20)×(5-20) мм, в количестве не менее четырех. Применяли электролит состава, % мас.: Na3AlF6 (60-94), AlF3 (2-12), CaF2 (4-8), MgF2 (до 4), LiF (до 4), KF (до 4), Al2O3 (2-10) и алюминий, помещенные в тигель с внутренним диаметром 50-120 мм, изготовленный из керамического материала или графита. Производили нагрев электролита до температуры 950-1200°C. При испытании чередовали колебания образцов в вертикальной плоскости (вверх - вниз) с амплитудой 5-30 мм и частотой 10-40 мин-1. Выдерживали образцы до 20 минут в верхнем положении с одновременным барботированием углекислого газа, воздуха или их смеси через трубку, погруженную в электролит на глубину 5-30 мм. Образцы карбидокремниевых блоков приводили в колебательное движение в вертикальной плоскости с заданной амплитудой и частотой в течение 5-10 минут. После этого образцы карбидокремниевых блоков снова фиксировали в верхнем положении и затем снова приводили в колебательное движение. Подобные процедуры продолжали в течение 4-8 часов - время испытания.

Пример 1. Четыре образца карбидокремниевых блоков, вырезанные из карбидокремниевых блоков, полученных от разных поставщиков, в виде прямоугольных параллелепипедов размером (125)×(10)×(10) мм, закрепляли в устройстве, показанном на фиг.1, в обойме (12) по окружности, и погружали в электролит состава, % мас.: Na3AlF6 (84), AlF3 (5), CaF2 (6), Al2O3 (5) и в алюминий, помещенные в тигель (4) с внутренним диаметром 60 мм, изготовленный из графита. Образцы карбидокремниевых блоков погружали таким образом, что контролируемая зона образца находилась в электролите и была расположена около его средней части. Примерно 1/2 высоты образца контактировала с газовой фазой, примерно 1/3 высоты контактировала с электролитом, примерно 1/6 высоты контактировала с алюминием. Вдоль оси тигля устанавливали и погружали на глубину 10 мм в электролит трубку из карбида кремния диаметром 5 мм, через которую пропускали углекислый газ со скоростью 1 л/мин. Температуру электролита при испытании устанавливали 1070°C. После достижения заданной температуры изменяли положение образцов.

С помощью устройства (фиг.1) образцы карбидокремниевых блоков фиксировали в верхнем положении в течение 10 минут. В это время контролируемая зона образцов карбидокремниевых блоков, находящаяся выше уровня электролита, окислялась газовой фазой над электролитом с образованием защитной оксидной пленки.

По истечению заданного времени образцы карбидокремниевых блоков подвергались перемещению в вертикальной плоскости, колебательными движениями вверх-вниз в течение 5 минут. Колебания производились с частотой 30 мин-1 и амплитудой 2,2 см, соответствующей высоте поднятия образцов карбидокремниевых блоков. При этом при поднятии и опускании образцов карбидокремниевых блоков колебался уровень электролита, перемещаясь по высоте образцов карбидокремниевых блоков на 3,5 см с заданной частотой колебаний (фиг.2). В этот период оксидная пленка, образовавшаяся на поверхности образцов карбидокремниевых блоков, на контролируемой зоне образца, при их выдержке в верхнем положении, растворялась в электролите. Колебательные движения ускоряли отвод продуктов растворения от поверхности образцов карбидокремниевых блоков и тем самым интенсифицировали процесс их износа. После этого образцы карбидокремниевых блоков снова фиксировали в верхнем положении и затем снова приводили в колебательное движение.

Далее цикл - 10 минут в верхнем положении и 5 минут колебаний в электролите - повторялся в течение всего опыта, который продолжался 8 час. После испытания образцы карбидокремниевых блоков извлекали из электролита и алюминия, охлаждали на воздухе, отмывали от электролита и алюминия и рассчитывали степень их износа (определением изменения объема образцов), используя стандартные процедуры.

Результаты испытаний образцов карбидокремниевых блоков приведены в таблице 1 (относительное изменение объема образцов карбидокремниевых блоков в результате испытаний).

| Таблица 1. | ||||

| № образца | 1 | 2 | 3 | 4 |

| Относительное изменение объема, % | 1,14 | -3,03 | -7,97 | -1,1 |

Пример 2. Четыре образца карбидокремниевых блоков, вырезанные из карбидокремниевых блоков, полученных от разных поставщиков, в виде прямоугольных параллелепипедов размером (122)×(11)×(11) мм, закрепляли в устройстве, показанном на фиг.1, в обойме (12) по окружности, и погружали в электролит состава, % мае: Na3AlF6 (84), AlF3 (5), CaF2 (6), Al2O3 (5) и в алюминий, помещенные в тигель (4) с внутренним диаметром 60 мм, изготовленный из графита. Образцы карбидокремниевых блоков погружали таким образом, что контролируемая зона образца находилась в электролите и была расположена около его средней части. Примерно 1/2 высоты образца контактировала с газовой фазой, примерно 1/3 высоты контактировала с электролитом, примерно 1/6 высоты контактировала с алюминием.

Вдоль оси тигля устанавливали и погружали на глубину 10 мм в электролит трубку из карбида кремния диаметром 5 мм, через которую пропускали воздух со скоростью 1 л/мин.

Температуру электролита устанавливали 1000°C - температура испытаний. После достижения заданной температуры изменяли положение образцов. С помощью устройства (фиг.1) образцы фиксировали в верхнем положении в течение 10 минут. В это время контролируемая зона образцов карбидокремниевых блоков, находящаяся выше уровня электролита, окислялась газовой фазой над электролитом с образованием защитной оксидной пленки. По истечению заданного времени, образцы подвергались колебательным движениям вверх-вниз в течение 5 мин. Колебания производились с частотой 30 мин-1 и амплитудой 2,2 см. При этом уровень электролита перемещался по высоте образцов на 3,5 см с заданной частотой колебаний.

Далее цикл - 10 минут в верхнем положении и 5 минут колебаний в электролите - повторялся в течение всего опыта, который продолжался 8 час.

Результаты испытаний образцов карбидокремниевых блоков приведены на фиг.3 (видимое изменение поперечных размеров образа карбидокремниевого блока на границе электролит - газовая фаза) и в таблице 2 (изменение поперечных размеров и относительное изменение объема образцов карбидокремниевых блоков в результате испытаний).

| Таблица 2 | ||||

| № образца | 1 | 2 | 3 | 4 |

| Относительное изменение объема, % | -6,7 | -7,0 | -9,2 | -5,5 |

Результаты, полученные в экспериментах за 8 часов испытаний, при использовании способа, взятого за прототип, достигаются только за 24 часа испытаний.

1. Способ определения степени износа образцов карбидокремниевых блоков боковой футеровки кожуха алюминиевых электролизеров, включающий погружение закрепленных образцов карбидокремниевых блоков в электролит при температуре электролиза алюминия, барботирование электролита углекислым газом, воздухом или их смесью, перемещение образцов в электролите и сравнение полученных образцов с исходными, отличающийся тем, что после погружения образцы выдерживают в электролите с расположением контролируемой зоны образца в нем, затем образцы поднимают и выдерживают с расположением контролируемой зоны образца в газовой фазе, после чего перемещают образцы в вертикальной плоскости с попеременной выдержкой контролируемой зоны его в электролите и в газовой фазе и по изменению объема образцов определяют степень их износа.

2. Способ по п.1, отличающийся тем, что образцы выдерживают с расположением контролируемой зоны образца в газовой фазе не более 20 минут.

3. Способ по п.1, отличающийся тем, что образцы перемещают в вертикальной плоскости с попеременным расположением контролируемой зоны в электролите и в газовой фазе не более 10 минут.