Способ прямого получения поликристаллического кремния из природного кварца и из его особо чистых концентратов

Иллюстрации

Показать всеИзобретение относится к технологии получения чистых веществ, используемых в отраслях высоких технологий: полупроводниковой, солнечной энергетики, волоконно-оптической связи. Способ получения поликристаллического кремния осуществляют путем плазмохимического пиролиза частиц исходного кварцевого сырья в проточном реакторе в потоке плазмы инертного газа - аргона и водорода, при этом в качестве исходного кварцевого сырья используют природный кварцевый концентрат с размером частиц не более 20 мкм, пиролиз осуществляют при температуре 6500-13000 К с разложением реагирующей смеси на атомы кремния и кислорода, затем полученную газофазную атомарную смесь охлаждают в интервале от 6500 до 2000 К со скоростью 105-106 К/с для образования паров кремния за счет связывания свободного кислорода с водородом без повторного окисления кремния, после чего конденсируют полученные пары кремния путем дальнейшего охлаждения смеси до 1000 К с образованием поликристаллического кремния в виде сферических частиц. Предложенный способ является высокоэффективным и экологически чистым и позволяет получать поликремний с низкой себестоимостью непосредственно из концентратов природного кварца без использования дополнительных восстановителей. 7 ил., 2 табл.

Реферат

Изобретение относится к технологиям получения чистых веществ, используемых в отраслях высоких технологий (полупроводниковой, солнечной энергетики, волоконно-оптической связи и др.) и может быть использовано при производстве поликристаллического кремния из природного кварца и из его особо чистых концентратов.

В настоящее время степень чистоты и доступность кремниевых материалов и компонентов на их основе определяет уровень промышленного развития и оборонный потенциал государств. Поэтому во всех промышленно развитых странах объемы производства и качество кремниевой продукции постоянно растут.

В мировом производстве полупроводникового кремния 90% производимых мощностей контролируют, в основном, 9 крупнейших компаний США, Японии и Германии, активно вводит новые мощности Китай: Waker Polisilicon (Германия), МЕМС Electronic Materials (США), Shin Etsu Semiconductors, Tokyama Corporation, Toshiba Ceramics, Mitsubishi Materials-Silicon (Япония).

Производство поликристаллического кремния, который является базовым материалом для получения монокристаллического кремния, должно возрасти к 2012 г. до 130-300 тыс. т/год.

В России производителями поликристаллического кремния являются отдельные предприятия с небольшими объемами производства: «Горнохимический комбинат» (Красноярский край), «Нитол Солар» (Иркутская обл.) и др.

Производителем монокристаллического кремния является Подольский химико-металлургический завод.

Основными технологическими процессами получения поликристаллического кремния являются: химические (хлорсилановый, фторсилановый методы), карботермические и плазмохимические.

В настоящее время наиболее распространенным является метод производства поликристаллического кремния с использованием «Сименс-процесса» (75% объема Мирового рынка), который заключается в получении кремния путем газофазного водородного восстановления трихлорсилана и последующего осаждения полученного кремния на кремниевые стержни.

Технологии получения поликристаллического кремния отличаются друг от друга сложностью и длительностью проводимых этапов технологического процесса, финансово-материальными затратами, обеспеченностью доступными и дешевыми сырьевыми материалами, а также степенью безопасности и экологической чистоты технологических процессов.

Ниже дано описание известных способов получения кремния.

Способ получения высокочистого кремния карботермическим восстановлением чистого кварца в электродуговой печи с использованием углеродного восстановителя опубликован в статье Бахтина Н.А., Черняховского Л.В. «Влияние качества сырьевых материалов на производство кремния высокой чистоты», журнал «Цветные металлы», №1, 1992 г.

Недостатками этого способа являются: высокое содержание примесей (до 2·10-2 вес %) для кремния «солнечного» качества; многостадийность, большие потери кремния в технологическом процессе, использование графита в качестве восстановителя способствует загрязнению кремния.

Способ получения поликристаллического кремния по технологии, использующей промежуточные переделы, заключается в очистке технического кремния, получаемого карботермическим восстановлением кварца, путем перевода его в промежуточное соединение SiX4 (где X-В, Сl, Н и др.) с последующим восстановлением или пиролизом промежуточного кремнийсодержащего соединения и получением поликристаллического кремния [Гранков И.В., Иванов Л.С. Интенсификация процесса получения поликристаллического кремния // Цветные металлы. 1986. №6. С.60-64.].

Указанный процесс получения поликремния характеризуется сложностью и многостадийностью технологического процесса, высокой себестоимостью полученного кремния, необеспеченностью экологической чистоты в пределах допустимых норм.

В патенте РФ №2173738 от 23.12.1999 г. изложен способ получения кремния высокой чистоты путем восстановления диоксида кремния химически очищенным техническим кремнием до монооксида кремния (SiO2+Si=2SiO), затем газообразный монооксид кремния восстанавливают до элементарного кремния мелкодисперсным углеродом (SiO+С=Si+СО).

Недостатком указанных способов являются: многостадийность и сложность технологического процесса, использование в качестве восстановителей очищенного кремния и углерода, что увеличивает себестоимость полученного кремния и снижает его качество.

В настоящее время одним из перспективных путей получения высокочистого поликристаллического кремния является применение плазменных методов, которые обладают рядом особенностей и преимуществ. Так, плазма является физико-химически активной системой, позволяющей инициировать комплекс различных химических процессов, в том числе неравновесных. Плазма как высокотемпературная газовая среда с высоким уровнем удельной энергии характеризуется наличием различных факторов воздействия на вещество: мощных тепловых потоков, высокоэнергичных потоков электронов и ионов, коротковолнового теплового излучения и др.

В этом направлении проводятся исследовательские и другие работы отдельными научными центрами и предприятиями России и за рубежом.

Так, в статье сотрудников Российского научного центра «Курчатовский институт» [Исследование процесса восстановления монооксида кремния в плазме дугового разряда / М.Б. Бибиков [и др.] // ХВЭ. 2010. №44. С.60-64.] изучен способ получения «солнечного» кремния, как предполагают авторы, пригодного для производства фотоэлектрических преобразователей (солнечных батарей).

Технологический процесс получения кремния проводится в две стадии. На первой стадии технологический процесс проводится с целью получения монооксида кремния из природного кварца и высокочистого кремния: SiO2+Si→2SiO.

На второй стадии смесь монооксида кремния, метана и аргона подавали на вход плазмотрона, затем газообразный монооксид кремния проходит восстановление в газоразрядной плазме, используя метан в качестве восстановителя: SiO+СН4→Si+СО+Н2.

Авторами предложенного способа использован готовый монооксид кремния, приобретенный у ОАО «Реахим».

Следовало бы отметить, что в представленной работе продукт в виде конденсированного кремния получен не был.

Недостатками этого способа являются:

- многостадийность технологического процесса (необходимость в получении SiO);

- использование в технологическом процессе метана в качестве основного восстановителя монооксида кремния, что приводит к загрязнению конечного продукта углеродом, который не удается полностью удалить из расплава кремния;

- использование высокочистого кремния в качестве дополнительного сырьевого материала экономически невыгодно из-за его высокой стоимости;

- в описании предложенного способа нет данных о химическом составе конечной продукции и ее стоимости, что не дает основание делать вывод о получении кремния солнечного качества и о целесообразности использования этого метода для производства высокочистого кремния.

Наиболее близким к предлагаемому способу получения высокочистого кремния плазмохимическим методом является изобретение «Способ получения кремния высокой чистоты», опубликованное в патенте РФ №2367600 от 16.04.2008 г.

Способ получения кремния проводится в две стадии. На первой стадии диоксид кремния восстанавливается до монооксида кремния под действием электродуговой плазмы в атмосфере водорода (SiO2+2Н=SiO+H2O). На второй стадии происходит процесс восстановления монооксида кремния до элементарного кремния под действием электродуговой аргон-водородной плазмы (SiO+2Н=Si+Н2O). Восстановленный кремний в жидком виде собирают в тигле-приемнике.

Для активизации процесса осаждения восстановленного кремния из газовой фазы в реактор вводят дополнительно метан 5-10% от общего объема газовой смеси.

Обе стадии процесса получения кремния осуществляются в двух последовательно соединенных проточных плазменных реакторах, соответственно для получения монооксида кремния и элементарного кремния.

Основными недостатками данного способа являются: многостадийность и сложности проведения технологического процесса, использование метана в технологическом процессе. Избыточное содержание СН4 в реакторе получения кремния приводит к загрязнению конечного продукта углеродом и карбидом кремния. Кроме того, интенсивная наработка карбида кремния приводит к снижению выхода элементарного кремния.

В отличие от указанных выше технологий получения чистого кремния изобретение, разработанное ФГУП «Центркварц» совместно с Московским государственным техническим университетом им. Н.Э. Баумана, является новым направлением получения поликристаллического кремния из концентратов природного кварца.

Приоритетом предложенного изобретения является метод, лежащий в основе новой высокоэффективной и экологически чистой технологии получения поликристаллического кремния с низкой себестоимостью в одну стадию непосредственно из концентратов природного кварца, без использования дополнительных восстановителей (полупроводникового кремния и др.).

Техническим решением способа является проведение плазменного пиролиза частиц природного кварца и его особо чистых концентратов и осуществление газофазного процесса связывания выделяющегося кислорода водородом в потоке плазмы инертного газа в условиях минимизации повторного окисления кремния.

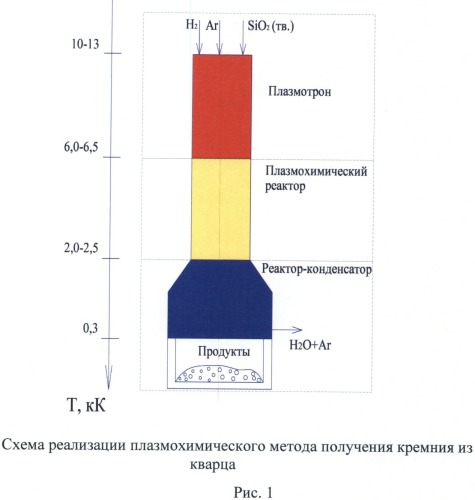

Получение поликристаллического кремния осуществляется в одном проточном плазмохимическом реакторе по следующей схеме (рис.1).

Мелкодисперсные твердые частицы кварца и водород подаются в генерируемый плазмотроном высокотемпературный (6,5-13,0 кК) поток плазмы инертного газа (аргона) атмосферного давления, где происходит испарение кварцевых частиц и пиролизное разложение диоксида кремния (SiO2=Si+2O) на атомы кремния и кислорода. Далее в плазмохимическом реакторе при быстром (105-106 К/с) охлаждении от 6500 К до 2000 К полученной газофазной атомарной смеси происходит эффективное протекание комплекса химических реакций связи свободного кислорода с водородом Н2+О=Н2O при отсутствии процессов газофазного окисления кремния до SiO и SiO2. Условия неравновесности протекания реакции окисления кремния обеспечиваются за счет выбора размеров и режимных параметров плазмохимического реактора. При дальнейшем охлаждении потока до 1000 К происходит объемная конденсация полученных паров кремния и их кристаллизация с образованием частиц поликристаллического кремния. Полученный продукт плазмохимической переработки накапливается на днище реактора.

Качество получаемого кремния зависит от типа плазмотрона, чистоты газообразного восстановителя и плазмообразующего газа. Для получения кремния улучшенного металлургического качества возможно использование электродуговых плазмотронов.

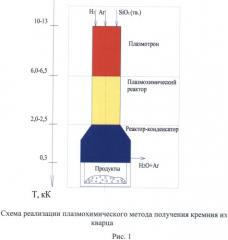

Поликристаллический кремний улучшенного качества получен на плазмохимической установке, представленной на рис.2, основными узлами которой являлись электродуговой плазмотрон (поз.1), цилиндрический водоохлаждаемый канал плазмохимического реактора (поз.2) и теплоизолированный реактор-конденсатор (поз.3). Нижняя крышка (поз.4) реактора-конденсатора предназначалась для сбора конденсированных продуктов переработки. Газообразные и мелкодисперсные продукты реакции выводились через два симметрично расположенных штуцера на боковой поверхности реактора и далее по шлангу (поз.5) поступали в барботажный водяной сепаратор (поз.6), в котором происходило отделение мелкодисперсных твердых частиц от потока несущего газа.

В данной установке в качестве плазмотрона использовался стационарный водоохлаждаемый электродуговой аргоновый плазмотрон с внутренним диаметром выходного сопла 2,7 мм и с максимальной потребляемой электрической мощностью до 3,0 кВт. Примененный генератор плазмы позволял организовать подачу кварцевого концентрата и водорода непосредственно в электрическую дугу разряда.

Режимные параметры процесса имели следующие значения: ток разряда 50-55 А, напряжение разряда 50-53 В, расходы основного и транспортирующего газов, соответственно, 1,8-2,0 л/мин и 0,8-1,0 л/мин, расход водорода 200-300 мл/мин и расход перерабатываемого кварцевого концентрата 0,2-0,3 г/мин.

Получение поликристаллического кремния производилось из кварцевого концентрата Зеленодольского месторождения с начальным размером частиц не более 20 мкм (рис.3), приготовленного с помощью дробления фракции кварца 100-400 мкм на шаровой мельнице и последующего ситового фракционирования продуктов дробления. Содержание примесей в исходном сырье, определенное методом ICP-спектрометрии на приборе Elan 6100 фирмы Perkin Elmer, указано в табл.1.

| Табл.1 | ||||||||||

| Химический состав частиц по данным ICP-спектрометрии, масс. % | ||||||||||

| Si | Li | Mg | Al | K | Ca | Mn | Ti | Fe | Cu | Na |

| 99,925 | 0,0019 | 0,0013 | 0,0337 | 0,0155 | 0,002 | 0,0003 | 0,0076 | 0,0079 | 0,0002 | 0,0046 |

Полученный продукт плазмохимической переработки, представляющий собой смесь поликристаллического кремния и различных фаз диоксида кремния, накапливался на днище реактора.

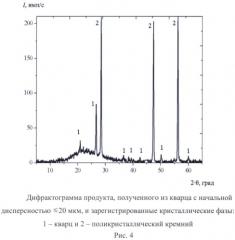

На основании рентгенофазового анализа (РФА) продуктов, выполненного на приборе ДРОН-3М (излучение Cu-Кα) с применением метода внутреннего стандарта, установлено, что концентрация кремния в продуктах переработки достигает 60% по массе. Другими зарегистрированными фазами являлись кварц и кварцевое стекло. Соответствующая рентгеновская дифрактограмма продукта представлена на рис.4. Полученный кремний (рис.5), в основном, имел вид свободных сферических частиц со средними размерами 100-200 мкм. Чистота кремния, определенная методами электронной микроскопии на приборе Zeiss Ultra plus на базе Ultra 55 с системой энергодисперсионного анализа INCA Energy, составила 99,8-99,9% (см. табл.2), что соответствует кремнию улучшенного металлургического качества. Основными загрязняющими элементами кремния являлись Мn (0,01-0,04%), Fe (0,01-0,03%), Al (0,02-0,03%), Cr (0,03-0,06%) и Сu (0,01-0,02%).

| Табл.2 | |||||||||||

| Химический состав частиц по данным энергодисперсионного анализа, масс. % | |||||||||||

| Точка | Si | Сu | Fe | Al | Ti | Cr | Na | Mg | K | Ca | Mn |

| 1 | 99,87 | 0,01 | 0,03 | 0,03 | 0,01 | 0,00 | 0,00 | 0,01 | 0,00 | 0,00 | 0,04 |

| 2 | 99,88 | 0,02 | 0,02 | 0,02 | 0,01 | 0,00 | 0,01 | 0,01 | 0,00 | 0,00 | 0,03 |

| 3 | 99,87 | 0,01 | 0,01 | 0,03 | 0,00 | 0,03 | 0,01 | 0,01 | 0,00 | 0,00 | 0,03 |

| 4 | 99,83 | 0,01 | 0,01 | 0,02 | 0,01 | 0,06 | 0,02 | 0,02 | 0,01 | 0,00 | 0,01 |

Для получения кремния солнечного качества необходимо использование безэлектродных плазмотронов, обеспечивающих генерацию высокочистого плазменного потока. Указанные плазмотроны позволяют проводить плазмохимические процессы без образования продуктов плазменной эрозии.

Технологический процесс получения поликристаллического кремния должен проводиться на плазмотронной установке (рис.6), основными узлами которой являются: высокочастотный (ВЧ) индукционный плазмотрон (поз.1), цилиндрический водоохлаждаемый канал плазмохимического реактора ПХР (поз.2) и участок, в котором происходит конденсация (поз.3). Нижняя крышка (поз.4) участка конденсации предназначена для сбора конденсированных продуктов переработки. Газообразные продукты реакции выводятся через канал (поз.5).

В данной установке в качестве плазмотрона должен быть использован специальный ВЧ индукционный плазмотрон с максимальной мощность разряда до 30 кВт и внутренним диаметром канала 30 мм. Примененный генератор плазмы позволит организовать подачу кварцевого концентрата и водорода непосредственно в электрический разряда.

Режимные параметры процесса должны иметь следующие значения: вложенная в разряд мощность - 10 кВт, расходы транспортирующего газа - 5 л/мин, защитного газа - 5 л/мин и плазмообразующего газа - 10 л/мин, расход водорода - 2 л/мин и расход перерабатываемого кварцевого концентрата - 2-3 г/мин, производительность - 1 кг кремния в час.

В качестве исходного материала для получения кремния «солнечного» качества должен использоваться кварцевый концентрат с начальными размерами частиц не более 20 мкм. Суммарное содержание примесей в исходном сырье не должно превышать 10-15 ррm.

Полученный продукт плазмохимической переработки (поликристаллический кремний) должен накапливаться на нижней крышке (поз.4) участка конденсации.

Получение кремния полупроводникового качества позволяет способ, основанный на использовании в качестве сырья концентратов особо чистого кварца (ОЧК), полученных по технологии (рис.7), разработанной ФГУП «Центркварц» совместно с МГТУ им. Н.Э. Баумана и оформленный патентом РФ №2434683 от 25.06.2010 г.

При проведении стадий технологического процесса учитывались также и другие физико-химические свойства кварца. В частности, кварц (особенно его концентрат) обладает повышенной сорбционной способностью - поглощать из окружающей среды (воздуха, воды) различных примесей, микрочастиц пыли и аэрозолей.

В связи с этим были выполнены требования, предъявляемые к чистым помещениям (ГОСТ Р ИСО 146 444-2002), промывка кварцевого куска, его концентратов и полученного кремния проводилась водой высокой селективной очистки (до 99,5%), подготовленной на установке обратноосмотической фильтрации (ДВС-М/1НА), производительностью 50 м3/ч деионизированной воды.

Определенные на основании термодинамических оценок энергетические затраты на осуществление процесса составляли около 50 кВт/кг Si, что в 2,0-2,5 раза ниже, чем у существующих промышленных технологий. При этом следует отметить, что, по сравнению с известными плазменными методами получения кремния из кварца через газообразный SiO, предлагаемый метод при примерно равных энергозатратах обладает более простой схемой реализации и для его осуществления не требуются дополнительные сложные технические системы, в т.ч. вакуумные.

Приоритетом патентоспособности заявленного изобретения является:

1. Метод, лежащий в основе новой высокоэффективной и экологически чистой технологии получения поликристаллического кремния с низкими энергетическими затратами в одну стадию непосредственно из концентратов природного кварца, без использования дополнительного восстановителя (мультикремния и др.).

2. Обеспеченность заявленного способа природным кварцевым сырьем месторождений России и технологией получения концентратов кварца высокой чистоты.

3. Возможность получения независимости отечественных отраслей высоких технологий от импорта кремниевого сырья высокой чистоты при широком внедрении предложенного способа получения поликристаллического кремния.

Способ получения поликристаллического кремния путем плазмохимического пиролиза частиц исходного кварцевого сырья в проточном реакторе в потоке плазмы инертного газа - аргона и водорода, отличающийся тем, чтов качестве исходного кварцевого сырья используют природный кварцевый концентрат с размером частиц не более 20 мкм,пиролиз осуществляют при температуре 6500-13000 К с разложением реагирующей смеси на атомы кремния и кислорода,затем полученную газофазную атомарную смесь охлаждают в интервале от 6500 до 2000 К со скоростью 105-106 К/с для образования паров кремния за счет связывания свободного кислорода с водородом без повторного окисления кремния,после чего конденсируют полученные пары кремния путем дальнейшего охлаждения смеси до 1000 К с образованием поликристаллического кремния в виде сферических частиц.