Сепаратор частиц, в частности, фильтр твердых частиц, для отделения частиц из потока отработавших газов двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение касается сепаратора частиц для отделения частиц из потока отработавших газов двигателя внутреннего сгорания. Сущность изобретения:

сепаратор (1) частиц вдоль главного направления (х) потока (3, 12, 13) отработавших газов, проходящего через сепаратор (1) частиц, содержит различные в отношении теплоаккумулирующей способности, и/или теплопроводности, и/или свойств теплопередачи от потока (3, 12, 13) отработавших газов на сепаратор (1) частиц зоны (a, b) теплопередачи, с помощью которых соответствующее определенное количество тепла может передаваться от потока (3, 12, 13) отработавших газов на соответствующий каждой зоне участок сепаратора частиц. Сепаратор частиц (1) имеет множество проточных каналов (6), и в части проточных каналов (6) расположен проходящий через заданный частичный участок главного направления (х) потока и имеющий заданную форму встроенный элемент (14, 17, 18), который образует зону (b) теплопередачи со свойствами теплопередачи, отличающимися от свойств теплопередачи одной граничащей в главном направлении (х) потока зоны (а), причем встроенный элемент (14, 17, 18) имеет форму промежуточной стенки, или ребра охлаждения, или сферическую форму, или форму штифта, или форму лопатки. Техническим результатом изобретения является обеспечение высокой термической стабильности сепаратора частиц. 2 н. и 13 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается сепаратора частиц, в частности фильтра твердых частиц, для отделения частиц из потока отработавших газов двигателя внутреннего сгорания согласно ограничительной части пункта 1 формулы изобретения.

В смысле настоящего изобретения под сепаратором частиц понимаются, с одной стороны, такие сепараторы частиц, проточный канал которых существенно больше, чем диаметр наибольшей встречающейся частицы в отработавшем газе. Таким же образом под этим понимают также обычно называемые фильтрами твердых частиц сепараторы частиц, диаметр проточного канала которых лежит в диапазоне диаметра частиц отработавшего газа и/или при которых отработавший газ проходит сквозь фильтрующую среду. Вследствие этого различия, в частности, фильтры твердых частиц подвержены опасности засорения, что вызывает повышение давления отработавших газов с увеличением осаждающегося нагара и снижением мощности двигателя. Известная возможность регенерации фильтров твердых частиц заключается в окислении осаждающейся там сажи, содержащей углерод. С этой целью температура отработавших газов активно повышается до температуры свыше 550°С, за счет чего обеспечивается возможность окисления с помощью кислорода, содержащегося в отработавшем газе. Повышение температуры отработавшего газа достигается посредством добавления в отработавший газ большого количества углеводородов, которые окисляются на включенном перед фильтром твердых частиц катализаторе. Экзотермия этой реакции ведет к необходимому увеличению температуры, которое на входе фильтра ведет к окислению осевшей там сажи в соответствии со следующим уравнением:

С+О2->CO2.

Так как эта реакция протекает, однако, экзотермически, отработавший газ продолжает нагреваться далее, в результате чего температура отработавшего газа в направлении выхода фильтра постоянно нарастает. Поскольку регенерация должна инициироваться активно, в этой взаимосвязи говорят об активной регенерации фильтра.

Следующая возможность регенерации фильтра твердых частиц известна из заявки ЕР 0341832 А2. Там содержащийся в отработавшем газе оксид азота (NO) с помощью также содержащихся остатков кислорода окисляется в расположенном по потоку выше фильтра твердых частиц катализаторе окисления в двуокись азота (NO2). Эта двуокись азота, в свою очередь, преобразуется в фильтре твердых частиц с частицами углерода в CO, CO2, N2 и NO. При этом речь идет о так называемой пассивной регенерации.

Для дальнейшего улучшения выжигания сажи актуально снабжение фильтров твердых частиц усиленным каталитическим покрытием для окисления окиси азота. При этом речь идет большей частью о содержащих платину катализаторах. Конечно, при этом недостаток заключается в том, что образованная на фильтре частиц двуокись азота может служить только для окисления частиц, которые были отделены по потоку ниже каталитически активного слоя для окисления окиси азота, то есть внутри среды фильтра. Если, напротив, на поверхности фильтра и, следовательно, на каталитически активном слое образуется слой из отделенных частиц, так называемый кек, то в этом случае катализатор окисления окиси азота расположен по потоку ниже относительно кека, в результате чего отделенные там частицы сажи не могут быть окислены с помощью окиси азота из расположенного на фильтре твердых частиц катализатора окисления двуокиси азота. По этим причинам, несмотря на каталитическое покрытие фильтра частиц, нельзя отказаться от катализатора окисления окиси азота, расположенного перед фильтром твердых частиц, в результате чего возникает относительно большой конструктивный объем.

Далее, общеизвестно использование для регенерации фильтра твердых частиц присадок, например железа и/или церия, которые снижают температуры воспламенения приблизительно до 350°С.

Для всех описанных способов или систем общим является то, что если не удается добиться полного окисления углерода, содержащегося в фильтре твердых частиц, происходит постоянное нарастание доли углерода и, тем самым, противодавления отработавшего газа. При достижении критической массы при высоких температурах отработавшего газа может произойти неконтролируемое воспламенение углерода, который в этом случае скачкообразно сжигается кислородом. Это ведет к повышению температуры вплоть до 1200°С и, следовательно, в большинстве случаев, к повреждению фильтра твердых частиц. Как уже было описано во взаимосвязи с активной регенерацией, максимальные температуры обычно имеют место на выходе фильтра.

Повреждения можно избежать в значительной степени за счет использования термостойких материалов, например карбида кремния или титаната алюминия, вместо часто использующегося кордиерита. Конечно, эти стойкие к высоким температурам материалы трудно обрабатываются, являются дорогими и к тому же тяжелее обычных материалов. Следующий недостаток этих стойких к высоким температурам материалов заключается в том, что их теплоемкость в большинстве случаев выше, чем, например, у кордиерита. Это ведет к тому, что пики температур срезаются вследствие более высокой теплоемкости. Это особенно критично при активной регенерации фильтра, так как необходим подвод большего количества тепла, чтобы добиться температур воспламенения на входе фильтра, несмотря на буферное действие со стороны субстрата фильтра с высокой теплоемкостью.

Исходя из описанного выше уровня техники, задачей настоящего изобретения по этой причине является создание сепаратора частиц, в частности фильтра твердых частиц, который имеет высокую термическую стабильность, в частности, исходя из того, что с его помощью может надежно предотвращаться слишком сильный нагрев потока отработавшего газа и связанное с ним неконтролируемое воспламенение сажи, осевшей в направлении потока отработавшего газа в задней области сепаратора частиц.

Эта задача решается с помощью признаков пункта 1. Предпочтительные усовершенствования являются предметом зависимых пунктов формулы изобретения.

В соответствии с изобретением сепаратор частиц содержит, по меньшей мере, вдоль направления прохождения главного потока отработавшего газа через сепаратор частиц различные применительно к свойствам теплопередачи от потока отработавшего газа на сепаратор частиц зоны теплопередачи, с помощью которых точно определенное количество тепла может передаваться от потока отработавших газов на соответствующий приданный участок сепаратора частиц. В соответствии с предпочтительным исполнением зоны теплопередачи выполнены при этом таким образом, что коэффициент теплопередачи и/или теплоемкость нарастают в направлении потока, в результате чего переданное от потока отработавших газов на сепаратор частиц количество тепла увеличивается в направлении главного потока.

За счет этого, в частности, при активной регенерации сепаратора частиц, в частности фильтра твердых частиц, быстро возрастает температура в зоне входа потока сепаратора частиц, в то время как при дальнейшем прохождении потока через сепаратор частиц из отработавшего газа отводится возрастающее количество тепла и передается, например, на субстрат сепаратора частиц. Это препятствует слишком сильному нагреву потока отработавших газов вдоль направления главного потока и связанному с этим неконтролируемому воспламенению сажи, осевшей в задней области сепаратора частиц, при рассмотрении в направлении потока отработавших газов.

Сепараторы частиц предпочтительно выполнены с большим количеством проточных каналов. В случае предпочтительного исполнения сепаратора частиц в качестве фильтра твердых частиц в смысле упомянутого вначале определения, фильтр твердых частиц выполнен к тому же предпочтительно как поверхностный фильтр твердых частиц или глубинный фильтр.

Различные зоны теплопередачи различаются при этом, по меньшей мере, на отдельных участках в отношении теплопроводности внутри фильтра твердых частиц, и/или теплоемкости фильтра твердых частиц, и/или теплового перехода (теплопроводность, конвекция, излучение тепла) между фильтром твердых частиц и потоком газа. Например, теплоемкость и теплопроводность могут варьироваться вследствие изменяющейся вдоль направления главного потока пористости субстрата сепаратора. Также представляется возможным использование различных материалов с различными величинами теплоемкости вдоль направления главного потока. Так, например, зона входа потока керамического субстрата может быть выполнена из кордиерита, а выходная зона может быть выполнена из титаната алюминия или карбида кремния, в результате чего теплоемкость и, следовательно, теплоаккумулирующая способность возрастают в направлении выхода фильтра. При этом речь идет только об одной из многочисленных возможностей, которые указаны исключительно для лучшего разъяснения.

Теплоаккумулирующая способность может быть увеличена также за счет увеличения массы, например, субстрата сепаратора частиц в определенной, заданной области с целью регулировки желаемых зон теплопередачи с различными свойствами теплоаккумулирования и, при необходимости, с различными свойствами теплопередачи. Особенно предпочтительно увеличение массы может осуществляться, например, за счет увеличения толщины стенок субстрата сепаратора вдоль направления главного потока. Следующая возможность для увеличения теплоаккумулирующей способности при выполненных ячеистыми субстратах фильтра заключается в использовании промежуточных стенок на стороне набегания и/или схода потока. За счет этого увеличивается пористость и с ней масса и, следовательно, теплоаккумулирующая способность. Несмотря на более высокую пористость, нарастание противодавления такой конфигурации является незначительным, так как главное противодавление такой системы возникает при протекании через материал фильтра и расположенные в нем или на нем частицы сажи или золы, а не на стороне набегания и схода потока. Такого рода фильтры твердых частиц могут довольно простым образом изготавливаться посредством экструдирования кордиерита, титаната алюминия или карбида кремния, причем каналы на сторонах подвода и отвода потока могут взаимным образом запираться, например, с помощью заглушек с целью подавления прохождения потока газа через стенки фильтра. При этих керамических субстратах фильтров в качестве предпочтительного выполнения возможно изготовление субстрата фильтра и промежуточных стенок в ходе одного единственного рабочего этапа, так как за счет выбора пригодной насадки с чередованием высокой и низкой пористости параллельные каналы с различными поперечными сечениями могут изготавливаться несложным образом. При этом, конечно, следует обратить внимание на то, чтобы образованные таким образом промежуточные стенки проходили не через все поперечное сечение канала, а только через задние области субстрата фильтра частиц и/или чтобы толщина промежуточных стенок возрастала в направлении выхода фильтра частиц. Затем, как уже было указано выше, каналы на входе и выходе газа затем запираются с целью достижения прохождения газа через субстрат фильтра.

Особо предпочтительным является сепаратор частиц, который содержит большое количество проходящих в основном параллельно друг другу проточных каналов.

Таким образом, в соответствии с предпочтительным выполнением первая часть проточных каналов образует сторону необработанного отработавшего газа, принимающую поток необработанного газа, а вторая часть проточных каналов, которые отделены от расположенных на стороне необработанного отработавшего газа каналов газопроницаемой областью стенки проточных каналов, которая задерживает частицы заданного размера, образует сторону чистого газа, выпускающую поток чистого газа. При этом проточные каналы с целью образования карманов или глухих отверстий, расположенных на стороне необработанного отработавшего газа и на стороне чистого отработавшего газа, попеременно запираются с заданным алгоритмом относительно направления главного потока на стороне набегания потока и стороне отвода потока запирающими элементами, выполненными отдельно или интегрально.

В, по меньшей мере, одной части проточных каналов расположен, по меньшей мере, один, проходящий на протяжении заданного частичного участка направления главного потока и имеющий заданную форму встраиваемый элемент, который образует зону теплопередачи с характеристиками теплопередачи и/или теплоемкости, различными по сравнению с, по меньшей мере, одной, граничащей в направлении главного потока зоной теплопередачи. Встраиваемый элемент может в основном иметь любую желаемую форму и может быть выполнен, например, в качестве промежуточной стенки или охлаждающего ребра. Возможны также формы в виде сфер, утолщений, штифтов или лопастей. При этом встраиваемые элементы могут быть выполнены из того же материала или также из иного материала, что и сам сепаратор частиц. Так, для изготовления фильтра частиц наряду с керамическими материалами пригодны также металлические пленки, металлокерамические пластины или пленки из просечно-вытяжного листового металла. С помощью этих материалов посредством соответствующего формования может создаваться увеличенная поверхность как на стороне входа газа, так и на стороне выхода газа фильтра твердых частиц, без необходимости встраивания для этого дополнительных отдельных элементов. Если все же для увеличения поверхности необходимы таким образом выполненные встраиваемые элементы, например спирали, прокладки, ребра или т.п., они могут фиксироваться путем простой пайки, сварки, силового замыкания или геометрического замыкания на металлических пленках или пластинах.

С помощью встраиваемых элементов характеристики теплопередачи между потоком отработавшего газа и сепаратором частиц могут так изменяться несложным и надежным в функциональном отношении образом вдоль заданного направления, что за счет этого могут образовываться различные желаемые зоны теплопередачи. Наряду с увеличением геометрической поверхности при помощи такого рода встраиваемых элементов к тому же может повышаться турбулентность, что также ведет к улучшенному тепловому переходу. Сепаратор частиц может быть выполнен еще более нечувствительным в температурном отношении, если такого рода встраиваемые элементы предусматриваются не только на стороне необработанного газа, но и также на стороне очищенного газа, в результате чего подведенное, например, к субстрату сепаратора частиц на стороне необработанного газа количество тепла может вновь отводиться на стороне очищенного газа через очищенный поток отработавших газов.

Кроме того, можно сначала увеличивать тепловой переход и/или теплоаккумулирующую способность, в частности, фильтра твердых частиц перед входом в субстрат вдоль направления главного потока и в завершение вновь уменьшать его в направлении выхода из субстрата. Это ведет к тому, что максимум теплового перехода и/или теплоаккумулирующей способности лежит между входом и выходом, причем оказалось предпочтительным расположение максимума в зоне между серединой и 90% длины субстрата, если смотреть со стороны входа. За счет этого обеспечивается, с одной стороны, отвод тепла из потока отработавших газов по потоку выше выхода и, с другой стороны, то, что в направлении выхода на субстрат фильтра не передается слишком большое количество тепла, что могло бы привести к термическим повреждениям. Предпочтительно сепаратор частиц выполнен в качестве фильтра твердых частиц с керамическим субстратом фильтра. Само собой разумеется, соответствующие изобретению меры могут, однако, использоваться также в совокупности с металлическими сепараторами частиц или такими фильтрами или сепараторами, которые состоят из волокна, содержащего керамику, и/или стекло, и/или силикат, и/или кварц.

Для поддержания небольших размеров конструктивного пространства общей системы обработки отработавших газов, можно снабжать сепараторы частиц слоем каталитически активного материала, чтобы избежать отдельных катализаторов или, по меньшей мере, обеспечить возможность их выполнения с меньшими размерами. При этом речь может идти о дизельных катализаторах окисления, и/или SCR (катализаторах выборочного каталитического восстановления), и/или аммиачных катализаторах окисления, и/или катализаторах расщепления мочевины.

Для поддержания низкого давления отработавших газов количество расположенных на сепараторах частиц катализаторов поддерживается небольшим. Так, например, нанесенная масса составляет в типичном случае менее 50% массы, например, стенок фильтра или фильтра частиц. Эта масса может, конечно, увеличиваться, если пористость катализатора с покрытием из гамма-оксида алюминия предпочтительно увеличивается до величины свыше 53%.

Для поддержания небольшого конструктивного пространства для сепаратора частиц катализатор размещается главным образом в проницаемых для газа областях предпочтительно фильтра твердых частиц в качестве сепаратора частиц и на встраиваемых элементах для улучшения теплового перехода и/или теплоаккумулирующей способности.

В качестве активного материала для катализатора окисления для преобразования окиси азота в двуокись азота пригодны платина, и/или окись платины, и/или цеолит. То же справедливо и в отношении аммиачного катализатора окисления.

В качестве активных компонентов для катализаторов выборочного каталитического восстановления возможно использование ванадия, и/или V2O5, и/или WO3, и/или WO3/TiO2, и/или цеолита железа, и/или цеолита кобальта, и/или цеолита меди.

Для накопительных катализаторов окислов азота в качестве активных компонентов используются платина, или палладий, и/или родий, и/или барий, и/или кальций. Для трехходовых катализаторов в качестве активных компонентов предпочтительно используются платина, и/или палладий, и/или родий.

В качестве каталитически активных субстанций для разложения мочевины вновь предпочтительны двуокись титана и цеолит.

Следующая возможность заключается в том, чтобы оснастить сам сепаратор частиц, в частности фильтр твердых частиц, и встраиваемые элементы различными катализаторами и/или различными загрузками катализаторов. Так как температуры на покрытой сажей стенке фильтра вследствие окисления сажи выше, чем на встраиваемых элементах, особенно в случае, если они расположены на стороне отвода потока, целесообразно оснащение, например, фильтра частиц катализатором, который более стабилен термически, чем встраиваемые элементы.

В последующем изобретение поясняется более подробно на основании чертежа.

Фигуры показывают:

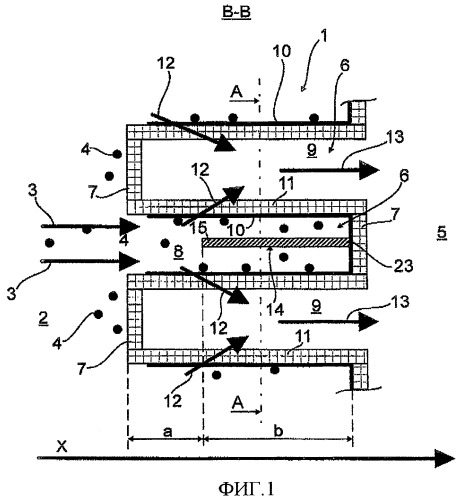

фиг. 1 - схематическое продольное сечение через фильтр твердых частиц с промежуточными стенками на стороне необработанного газа для повышения теплоаккумулирующей способности в направлении выхода фильтра,

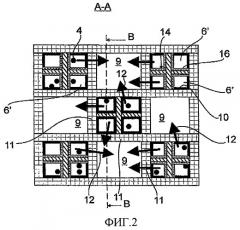

фиг. 2 схематически показывает поперечное сечение вдоль линии А-А по фиг. 1 вместе с промежуточными стенками, снабженными в данном случае каталитическим покрытием,

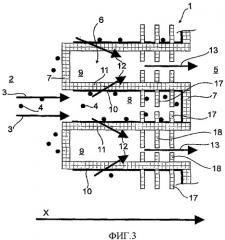

фиг. 3 схематически показывает продольное сечение через соответствующий изобретению фильтр твердых частиц с охлаждающими ребрами для отвода теплового потока от стороны необработанного газа к стороне очищенного газа, и

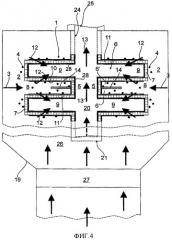

фиг. 4 схематически показывает фильтр твердых частиц, который встроен в корпус глушителя.

На фиг. 1 схематически показано продольное сечение через соответствующий изобретению фильтр 1 твердых частиц, который проходит в поперечном сечении вдоль линии В-В по фиг. 2. Таким образом, фиг. 2 показывает поперечное сечение вдоль линии А-А по фиг. 1.

В этот фильтр 1 твердых частиц на стороне 2 набегания потока входит поток 3 необработанного отработавшего газа, который несет с собой множество подлежащих отделению частиц 4 сажи.

Фильтр 1 твердых частиц содержит большое количество расположенных непосредственно рядом друг с другом параллельных проточных каналов 6, которые в данном случае исключительно в целях примера запираются, например, чередующимся образом один раз со стороны 2 набегания потока и затем с противолежащей в направлении х главного потока стороны 5 отвода потока, например, цельной торцовой стенкой 7, в результате чего отдельные проточные каналы 6 образуют чередующимся образом открытую в направлении 2 набегания потока первую, имеющую форму глухого отверстия или форму кармана камеру 8 и открытую в направлении стороны 5 отвода потока вторую, имеющую форму глухого отверстия или кармана камеру 9. В качестве материала фильтра для фильтра 1 твердых частиц могут использоваться кордиерит, титанат алюминия или карбид кремния, однако также материал из металлокерамики или керамические волокна, а также силикатные волокна или вязаный металлический материал.

Как хорошо видно из фиг. 1, нагруженный частицами 4 сажи поток 3 необработанного отработавшего газа поступает на сторону 2 набегания потока фильтра 1 твердых частиц и осаждает частицы 4 сажи, в частности, в первой камере 8, выполненной в форме глухого отверстия или кармана, в качестве так называемых кеков 10, прежде чем очищенный таким образом от частиц 4 сажи отработавший газ 12 пройдет через газопроницаемые стенки камеры во вторую, выполненную в форме глухого отверстия или кармана камеру 9 и выйдет из нее в качестве потока очищенного газа 13.

Как это отчетливо видно далее из совместного рассмотрения фиг. 1 и 2, в первой камере 8 расположен встроенный элемент 14, который на стороне отвода потока соединен с торцовой стенкой 7, и его свободный конец 15 находится на заданном расстоянии от конца фильтра твердых частиц, расположенного на стороне набегания потока. В данном случае, как это изображено на фиг. 2 лишь схематически, встроенный элемент 14 образован имеющими крестовую форму промежуточными стенками, которые, тем самым, подразделяют первую камеру 8 вдоль направления прохождения встроенного элемента 14, при рассмотрении в направлении х главного потока, опять же на четыре отдельных проточных канала 6'. Очевидно, за счет ввода такого рода встроенного элемента 14 в заднюю область первой камеры 8 поверхность в этой области увеличивается, в данном случае, в выбранном примере, почти в четыре раза. За счет этого вдоль рассматриваемой в направлении х главного потока длины b прохождения встроенного элемента 14 образуется зона теплопередачи с отчетливо более высоким тепловым переходом от потока отработавших газов к фильтру 1 твердых частиц и с более высокой теплоемкостью, чем в расположенной в направлении набегания потока зоне теплопередачи, которая проходит от свободного конца 15 встроенного элемента 14 вдоль участка а пути.

То есть, тем самым, с помощью встроенного элемента 14 в первой камере 8, например, образуются две различные при рассмотрении в направлении х главного потока отработавшего газа зоны теплопередачи, причем теплоаккумулирующая способность этих зон теплопередачи в характеризуемой участком а пути зоны теплопередачи меньше, чем в зоне теплопередачи, характеризуемой участком b пути. В этом примере в распоряжение предоставляется, таким образом, фильтр 1 твердых частиц, теплоаккумулирующая способность которого, при рассмотрении в направлении х главного потока так же увеличена, как и тепловой переход между фильтром 1 твердых частиц и потоком газа.

При прохождении потока через расположенную на стороне необработанного газа первую камеру 8, тем самым, из потока 3 необработанного газа в задней, при рассмотрении в направлении х главного потока, области первой камеры 8 через встроенный элемент 14 отводится тепло. Если перед фильтром 1 твердых частиц расположен, например, катализатор для окисления окиси азота, образованная таким образом двуокись азота вместе с отработавшим газом 12 проходит под давлением через осевший на стенках 11 камеры кек 10. Присутствующая в отработавшем газе в увеличенном количестве двуокись азота обусловливает в контакте с кеком 10 преобразование частиц 4 сажи в окись углерода, двуокись углерода, азот и окись азота, причем эти реакции протекают непрерывно, в результате чего кек 10 может удерживаться по существу с неизменной толщиной, и обусловленное им противодавление отработавшего газа может поддерживаться по существу на постоянном уровне.

Альтернативно к непрерывной, только что описанной пассивной регенерации фильтра 1 твердых частиц в совокупности с расположенным перед ним катализатором для окисления окиси азота, также существует возможность циклической и, следовательно, активной регенерации. Для этого известным по себе способом за счет добавления и окисления углеводородов температура в потоке 3 необработанного газа повышается настолько, что обеспечивается возможность окисления частиц 4 сажи с помощью кислорода. Соответствующие изобретению преимущества проявляются в данном случае особенно здесь: температура отработавших газов может быстро повышаться в зоне входа потока 3 необработанного газа, то есть на стороне набегания потока, чтобы осуществить окисление содержащих углерод частиц 4 сажи. За счет введения ниже по потоку встроенных элементов 14 возникающие в этом случае в результате экзотермического окисления сажи пики температур демпфируются и, таким образом, предотвращается нарастание температуры отработавших газов до такого уровня, который мог бы привести к термическому повреждению фильтра 1 твердых частиц.

Далее, можно обеспечить нарастание теплового перехода и/или теплоаккумулирующей способности, в частности, фильтра твердых частиц не в направлении его выхода в субстрат, а к его центру. За счет этого, с одной стороны, обеспечивается отвод тепла из потока отработавших газов и, с другой стороны, в направлении выхода на субстрат фильтра не передается слишком много тепла, которое могло бы привести к термическому повреждению. В настоящем случае это может осуществляться путем удаления промежуточных стенок 14 в выходной и входной области фильтра твердых частиц, что, однако, не изображено на фиг. 1 из соображений наглядности.

За счет снижения температуры с помощью встроенных элементов 14 можно даже располагать на фильтре 1 твердых частиц термически чувствительные катализаторы, например поглощающие окиси азота катализаторы, катализаторы выборочного каталитического восстановления, катализаторы окисления окиси азота, катализаторы окисления аммиака, трехходовые катализаторы и/или катализаторы для разложения мочевины, без опасности их повреждения высокими температурами. В зависимости от функции катализаторы могут при этом устанавливаться на стороне набегания потока, на и/или стороне отвода потока, и/или в общей области фильтра, по меньшей мере, на отдельных участках.

Возникающее в случае описанной выше регенерации фильтра 1 твердых частиц локальное повышение температуры на стороне 2 набегания потока фильтра 1 частиц дополнительно, за счет соответствующего выбора материала и, следовательно, за счет теплоаккумулирующей способности материала фильтра, может относительно успешно дистанцироваться от стороны 5 отвода потока. По этой причине целесообразно располагать особенно термически нестабильные катализаторы, например базирующиеся на V2O5 катализаторы выборочного каталитического восстановления и/или содержащие железо, медь или кобальт цеолиты, в большей мере в направлении стороны 5 отвода потока, то есть на стороне отвода потока.

По причинам термической стабильности может быть, кроме того, предпочтительным, если загрузка фильтра 1 твердых частиц каталитически активным материалом уменьшается в направлении х главного потока отработавшего газа и/или возрастает в направлении потока за счет среды фильтра, в частности, стенки фильтра. За счет этого места максимальной загрузки сажей и, следовательно, с максимальной экзотермией, которые расположены в концевой области и на стороне необработанного газа, могут локально отделяться от каталитически активных покрытий в случае неконтролируемой регенерации. Это может быть достигнуто либо за счет того, что сам фильтр 1 твердых частиц имеет слоистую структуру, причем загрузка слоя каталитически активным материалом уменьшается в направлении х главного потока отработавших газов, либо за счет того, что загрузка каталитически активным материалом производится посредством нанесения слоя или импрегнирования стороны 5 отвода потока фильтра частиц таким образом, что степень загрузки материала фильтра уменьшается с увеличением глубины проникновения покрывающего или импрегнирующего раствора от стороны очищенного газа в направлении стороны необработанного газа. Для выработки структуры по типу глухих отверстий фильтра 1 частиц возможно либо объединение большого количества имеющих форму трубы структур в одну плотную упаковку, причем каждые соседние проточные каналы 6 или трубы, как было описано выше, поочередно запираются либо на стороне 2 набегания потока, либо на стороне 5 отвода потока. Запирание может производиться, как уже было описано выше, с помощью того же материала, который используется также для фильтра 1 твердых частиц. Могут применяться, однако, также различные материалы.

Односторонняя загрузка фильтра 1 твердых частиц материалом катализатора может осуществляться в случае названных выше структур за счет того, что сначала на стороне 5 отвода потока запирается только каждое второе отверстие, и затем корпус фильтра 1 твердых частиц погружается в покрывающий или импрегнирующий раствор, в результате чего покрывающий или импрегнирующий раствор увеличивается в проточных каналах 6, открытых в направлении стороны 5 отвода потока. После осуществления нанесения покрытия или импрегнирования избыточный покрывающий или импрегнирующий раствор вновь выдувается, и снабженные покрытием или импрегнированные каналы после этого запираются в направлении стороны 2 набегания потока.

Возможность выполнения имеющих форму глухих отверстий или карманов структур камер состоит в изготовлении упаковок находящихся на расстоянии друг от друга пластин, причем свободные пространства, возникшие в результате дистанцирования, поочередно заперты каждое на стороне 2 набегания потока и стороне 5 отвода потока, в результате чего формируется имеющая форму кармана структура. Целевая загрузка стороны 2 набегания потока или стороны 5 отвода потока материалом катализатора может осуществляться за счет того, что использующиеся для создания такой структуры пластины с одной стороны покрываются материалом катализатора, и пластины укладываются слоями таким образом, что две покрытые стороны пластины и две непокрытые стороны пластины располагаются поочередно друг против друга. Загрузка пластин может происходить таким образом, что пластины расположены слоями, причем степень загрузки слоев материалом катализатора варьируется. Существует, однако, также возможность загрузки пластин материалом катализатора посредством орошения или нанесения покрытия каталитически активными растворами для нанесения покрытий или импрегнирования.

Для улучшения расщепления аммиака из восстановителя, например водного раствора мочевины, для эксплуатации подключенного на выходе катализатора с выборочным каталитическим восстановлением предпочтительно предусмотреть благоприятствующий расщеплению катализатор с целью предотвращения образования циановой кислоты. Образование циановой кислоты проблематично по той причине, что в результате этого может произойти блокирование фильтра 1 твердых частиц и, следовательно, не только выход из строя системы обработки отработавших газов, но и всего двигателя внутреннего сгорания в целом. Катализатор для улучшения расщепления аммиака из восстановителя может быть создан за счет того, что сторона 3 набегания потока фильтра 1 частиц загружается или покрывается слоем катализатора, благоприятствующего расщеплению. Возможными для использования в этом отношении материалами являются двуокись титана, или двуокись титана/двуокись кремния, или двуокись титана/двуокись кремния/Al2O3, а также цеолиты. Выработка соответствующего покрытия осуществляется аналогично описанному выше методу.

Как это видно, в частности, из фиг. 2, за счет встроенных элементов 14 в форме крестообразной промежуточной стенки не только достигается существенное улучшение теплового перехода или, соответственно, увеличение массы для теплоаккумулирующей способности в этой задней области первой камеры 8, но и встраиваемый элемент 14 вследствие присутствующей там большой геометрической поверхности оказывается пригодным также для каталитического покрытия 16, причем каталитическое покрытие также может быть предусмотрено только в частичных областях встраиваемого элемента или, соответственно, встраиваемых элементов 14.

За счет изображенного на фиг. 3 использования охлаждающих ребер 17, 18 возможно дополнительное улучшение теплового перехода. С учетом формы выполнения по фиг. 1 одинаковые детали снабжены на фиг. 3 теми же ссылочными обозначениями и уже не описываются более подробно, а вместо этого дается ссылка на соответствующее описание к фиг. 1. Охлаждающие ребра 17 и 18 расположены в данном случае, с одной стороны, на стороне необработанного газа в первых камерах 8 (охлаждающие ребра 17) или на стороне очищенного газа во вторых камерах 9 (охлаждающие ребра 18) на среде фильтра и обеспечивают возможность отвода высоких температур на свободную от сажи чистую сторону второй камеры 9, в результате чего может надежно предотвращаться неконтролируемое воспламенение содержащей углерод сажи на стороне необработанного газа в первых камерах 8.

Наконец, на фиг. 4 показана особо предпочтительная конструкция в основном аналогичного фиг. 1 фильтра 1 твердых частиц в корпусе 19 глушителя. В рассматриваемом в данном случае поперечном сечении фильтр 1 твердых частиц содержит противолежащие области, которые расположены или выровнены относительно друг друга приблизительно в форме гармони, в результате чего между обеими сторонами очищенного газа фильтра 1 частиц образовано внутреннее пространство 20 очищенного газа, которое закрыто на своем конце 21, который обращен к стороне 22 входа потока корпуса 19 глушителя, в то время как конец 24 внутреннего пространства 20 очищенного газа, который направлен к концу 21 в направлении к стороне 23 выхода потока глушителя, выполнен открытым и примыкает к отводящему отверстию 25 корпуса 19 глушителя. В общей сложности фильтр 1 твердых частиц содержит, таким образом, контур, который в форме кольца охватывает внутреннее пространство 20 очищенного газа.

Внутреннее пространство корпуса 19 глушителя разделяется, тем самым, с помощью выполненного в форме гармони фильтра 1 частиц на уже упомянутое внутреннее пространство 20 очищенного газа и внешнее пространство 26, которое расположено между стенками корпуса 19 глушителя и фильтром 1 твердых частиц. В области корпуса 19 глушителя со стороны 22 входа потока в данном случае расположен, кроме того, например, катализатор 27 окисления, который преобразует часть содержащегося в потоке отработавшего газа окиси азота в двуокись азота и/или окисляет углеводороды, дозированно добавляемые в заданном количестве к потоку отработавших газов по потоку выше катализатора 27 окисления в заданные моменты времени для повышения температуры отработавших газов. Дополнительно или по выбору катализатор окисления может располагаться также вне корпуса глушителя.

В остальном принцип действия и конструкция фильтра 1 твердых частиц соответствует принципу фильтра, точно описанного в сочетании с формой выполнения по фиг. 1, так что во избежание ненужных повторений делается относящаяся к этому ссылка.

1. Сепаратор частиц для отделения частиц из потока отработавших газов двигателя внутреннего сгорания, причем сепаратор (1) частиц, по меньшей мере, вдоль главного направления (х) потока (3, 12, 13) отработавших газов, проходящего через сепаратор (1) частиц, содержит различные в отношении теплоаккумулирующей способности, и/или теплопроводности, и/или свойств теплопередачи от потока (3, 12, 13) отработавших газов на сепаратор (1) частиц зоны (a, b) теплопередачи,