Устройство для образования скважин в грунте ударным способом

Иллюстрации

Показать всеИзобретение относится к технологии строительных работ при бестраншейной прокладке подземных коммуникаций, при которых образование скважины осуществляется ударным способом. Устройство содержит взаимодействующие ударный механизм, рабочий инструмент, наращиваемые штанги, связанные с рабочим инструментом. Ударный механизм выполнен в виде дизель-молота, установленного вертикально в направляющих копра и взаимодействующего с передающим механизмом, выполненным в виде блока из двух сообщающихся взаимно перпендикулярных гидроцилиндров, расположенных в вертикальной плоскости, при этом один из них выполнен с наружной и внутренней соосными полостями, снабженными поршнями с вертикальными соосными штоками, причем наружный шток выполнен полым и съемным, а другой цилиндр установлен в направлении проходки скважины и его запоршневое пространство сообщается трубопроводом с наружной полостью вертикального цилиндра. Блок цилиндров размещен на горизонтальной опорной плите, установленной в приямке на глубине проходки, а задней своей частью упирается в вертикальную опорную плиту, взаимодействующую с вертикальной стенкой приямка. Обе плиты снабжены амортизаторами, установленными на винтовых сваях, ввинченных в грунт пола и вертикальную стенку приямка и снабженных устройствами выборки зазоров. Устройство обеспечивает увеличение возможности проходки горизонтальных скважин в тяжелых грунтах за счет повышения энергии удара рабочего инструмента. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии строительных работ при бестраншейной прокладке подземных коммуникаций, при которой образование скважины осуществляется ударным способом.

Известен ударный бур для бурения шурфов [1. Патент РФ па полезную модель №23905, М. кл. Е21В 1/00, опубл. 20.07.2002], например, для вертикальных электродов заземления, состоящий из штанги с наконечником, расположенном на его конце, который имеет форму "сердечка", который посредством резьбового соединения крепится к штанге, при этом штанга выполнена разъемной с комплектом сменных секций, которые наращивают штангу по мере углубления шурфа, при этом данная конструкция позволяет бурить шурфы диаметром до 30 мм и глубиной до 2,5 м без удаления разрушенной породы из забоя.

Данное устройство не позволяет прокладывать с его помощью горизонтальные скважины и обладает низкими показателями по бурению.

Известен станок ударно-канатного бурения [2. Патент РФ на полезную модель №105342, М. кл. Е21В 1/00, опубл. 10.06.2011], содержащий ходовую часть, установленную на ней мачту, лебедку с канатом, связанным с буровым инструментом, механизм подъема и сброса инструмента. Ходовая часть выполнена в виде рамы, установленной на прицепе легкового автомобиля, мачта станка выполнена в виде разборной треноги, а механизм подъема и сброса инструмента включает электродвигатель постоянного тока, связанный с понижающим редуктором и силовым агрегатом, состоящим из дискового сцепления и коробки передач, тормоз и поворотный редуктор, через который передается движение на барабан лебедки, установленный по оси ходовой части, рабочее место оператора с пультом управления и рычагами управления.

Это устройство также не позволяет прокладывать горизонтальные скважины.

Известно устройство, которое относится к оборудованию для проходки скважин в воде в рыхлых грунтах [3. Патент РФ на изобретение №2114272, М. кл. Е21В 4/12, Е21В 1/00, опубл. 27.06.1998]. Устройство позволяет повысить производительность буровых работ, упростить конструкцию. Для этого в устройство, включающее корпус, ударный механизм с ударником, связанный с канатом шток, введена электромагнитная муфта сцепления корпуса ударного механизма в виде линейного двигателя с обсадной трубой и электрически соединена с блоком синхронизации ее с ударным механизмом;

кроме того, ударник над бойком выполнен в виде системы упругих тел, имеющей возможность перемещения в поперечном направлении.

Однако данное устройство также не позволяет осуществлять горизонтальное бурение.

Известна установка буровая для бестраншейной прокладки трубопроводов [4. Патент РФ на изобретение №2283938, М. кл. Е21В 7/04, E02F 5/18, опубл. 20.09.2006], содержащая станину и корпус, соединенные одним концом шарнирно, а по остальной длине - рядом регулируемых по высоте домкратов, причем станина связана с опущенным в землю якорем, а на корпусе установлено устройство для вращения бурильных труб, связанное со шпинделем, в котором закреплены одна или последовательно несколько бурильных труб с буровым инструментом на свободном конце, механизм возвратно-поступательного движения. Верхняя поверхность корпуса имеет желобообразное углубление, в которое установлено устройство для вращения бурильных труб так, что его продольная ось, ось механизма возвратного движения расположены в одной плоскости.

Конструкция устройства оснащена недостаточно мощным приводом, что не дает возможности преодоления препятствий типа валунов.

Известен буровой комплекс [5. Патент РФ на изобретение №2333335, М. кл. Е21В 7/00, опубл. 10.09.2008], содержащий транспортную базу с размещенной на ней в транспортном положении буровой мачтой с рабочим инструментом и устройство перевода и установки буровой мачты из транспортного положения в рабочее, размещенное между транспортной базой и буровой мачтой, отличающийся тем, что устройство перевода и установки буровой мачты из транспортного положения в рабочее содержит установочный лафет, закрепленный на буровой мачте с возможностью ее возвратно-поступательного перемещения, гидроротор, закрепленный на транспортной базе с возможностью углового реверсивного поворота, подвижную каретку с консолями, закрепленную на поворотном гидророторе с возможностью возвратно-поступательного перемещения относительно него, осевое сочленение, один конец которого установлен на подвижной каретке, а другой закреплен на подвижном роторе, установленном на лафете, при этом имеются гидроцилиндры, выполненные с возможностью регулирования их длины, первый из которых одним концом установлен на гидророторе, а другим - на конце подвижной каретки вблизи осевого сочленения, второй одним концом установлен на лафете, а другим - на подвижном роторе, при этом одни концы третьего и четвертого гидроцилиндров установлены на консолях подвижной каретки, а их другие концы установлены на лафете.

В качестве транспортной базы он содержит гусеничный мини-транспортер.

Однако из-за ограниченных углов наклона буровой мачты данным устройством сложно осуществлять горизонтальное бурение.

Известна установка горизонтального бурения грунтов [6. Патент РФ на изобретение №2342495, М. кл. Е02Р 5/18, опубл. 27.12.2008], включающая направляющее устройство, устройство осевой подачи, буровую головку с вибратором круговых колебаний, соединенную с обсадной трубой, компенсирующим устройством и выполненную в виде отрезка трубы, цилиндрический корпус, насаженный на отрезок трубы с помощью элементов качения, режущие ножи, закрепленные на забойном торце цилиндрического корпуса, подъемные лопасти, расположенные на внутренней поверхности цилиндрического корпуса, вертикальная сегментная перегородка с отвальным листом для удаления грунта, отличающаяся тем, что вибратор круговых колебаний жестко закреплен посредством тяг внутри цилиндрического корпуса коаксиально его оси, при этом тяги расположены под углом к оси цилиндрического корпуса, значение которого превышает угол внешнего трения разрабатываемого грунта.

Устройство имеет большие габариты и не пригодно для работ в ограниченных пространствах.

Известен способ управления силовым воздействием машины ударного действия и устройство для его осуществления [7. Патент РФ на изобретение №2357061, М. кл. Е21В 1/12, E02F 5/16, опубл. 27.05.2009]. Изобретения относятся к технологии строительных работ, используются для бестраншейной прокладки подземных коммуникаций. Техническая задача - повышение эффективности их прокладки за счет управления силовым воздействием машины ударного действия. Способ по первому варианту включает нанесение удара по инструменту через промежуточное тело, причем до нанесения удара увеличивают его плотность путем деформирования статическим нагружением, а после удара сохраняют в нем внутреннее давление. По второму варианту способа плотность промежуточного тела увеличивают путем его деформирования ударом, а после удара сохраняют в нем внутреннее давление. Устройство снабжено поршневой камерой, размещенной между машиной ударного действия и инструментом. В поршневую камеру помещено промежуточное тело, с которым взаимодействует машина ударного действия через поршень этой камеры.

Устройство имеет сложную конструкцию.

Известен способ заглубления устройства при образовании скважины в грунте [8. Патент РФ на изобретение №2049853, М. кл. Е02D 1/00, опубл. 10.12.1995], заключающийся в совершении удара по рабочему инструменту - наконечнику грузом, расположенным внутри корпуса устройства, накапливании энергии в аккумуляторе энергии, расположенном в корпусе, и последующем перемещении корпуса под действием этой энергии. При этом часть энергии расходуется на совершение этого удара, а часть ее резервируют в виде энергии поднятого груза и затем используют на перемещение корпуса. Для реализации этого способа предложено устройство, содержащее корпус с подвижным вдоль него заостренным наконечником, механизм динамического нагружения корпуса с ударником, аккумулятором энергии и приводом-редуктором. Причем механизм динамического нагружения снабжен динамической опорой с гайкой-копиром и взводяще-спусковым механизмом в виде тянущего одновиткового винта с продольной канавкой, а аккумулятор энергии выполнен в виде пружины сжатия. Механизм динамического нагружения имеет упругий элемент - пружину, соединенную с верхним концом корпуса для ограничения ее хода вверх. Одновитковый винт взводяще-спускового механизма соединен одним концом с приводом, а другим - с ударником и взаимодействует на участке, имеющем продольную канавку, с гайкой динамической опоры, выполненной с частью витка.

Преимущество устройства - в использовании ударного способа проходки, при котором создается мощная пиковая нагрузка на грунт при минимальной мощности приводного двигателя.

Однако данное устройство приспособлено для работы только в вертикальном положении, проходка горизонтальных скважин им невозможна.

По технической сущности данное устройство наиболее близко к заявляемому решению и принято в качестве прототипа.

Техническим результатом предлагаемого технического решения является увеличение возможности проходки горизонтальных скважин в тяжелых грунтах за счет повышения энергии удара рабочего инструмента.

Для достижения технического результата устройство для образования скважин в грунте ударным способом, содержащее взаимодействующие ударный механизм и рабочий инструмент, отличается тем, что содержит наращиваемые штанги, связанные с рабочим инструментом, а ударный механизм выполнен в виде дизель-молота, установленного вертикально в направляющих копра и взаимодействующего с передающим механизмом, выполненным в виде блока из двух сообщающихся взаимно перпендикулярных гидроцилиндров, расположенных в вертикальной плоскости, при этом один из них выполнен с наружной и внутренней соосными полостями, снабженными поршнями с вертикальными соосными штоками, причем наружный шток выполнен полым и съемным, а другой цилиндр установлен в направлении проходки скважины и его запоршневое пространство сообщается трубопроводом с наружной полостью вертикального цилиндра, блок цилиндров размещен на горизонтальной опорной плите, установленной в приямке на глубине проходки, а задней своей частью упирается в вертикальную опорную плиту, взаимодействующую с вертикальной стенкой приямка, причем обе плиты снабжены амортизаторами, установленными на винтовых сваях, ввинченных в грунт пола и вертикальную стенку приямка и снабженных устройствами выборки зазоров.

При этом наращиваемые штанги могут быть снабжены байонетными замками на их обоих торцах и выполнены полыми, причем некоторые из них перфорированы для подачи бурового раствора.

А рабочий инструмент в зависимости от условий проходки может быть выполнен в виде трубы с заостренными зубьями на переднем торце или в виде конической расшивки.

Широко известно, что в качестве ударного инструмента часто используется дизель-молот. В основном для забивания свай. Существуют трубчатые и штанговые дизель-молоты. Первые более предпочтительны, т.к. имеют более высокий КПД. Все трубчатые дизель-молоты выполнены по единой конструктивной схеме, максимально унифицированы и состоят из следующих основных узлов: ударной части - поршня с компрессионными кольцами, сменного рабочего цилиндра и направляющей трубы, шабота, по которому наносит удар поршень, топливной и масляной систем, пускового устройства - «кошки» с подъемно-сбрасывающим механизмом. В верхней части направляющей трубы имеются две проушины для крепления каната при установке молота на копер. Рабочий цилиндр герметично закрыт снизу шаботом с компрессионными кольцами, передающим энергию удара поршня на сваю. К фланцу шабота прикрепляется свайный наголовник. Между фланцами рабочего цилиндра и шабота установлен кольцевой резиновый амортизатор, предотвращающий жесткое соударение корпуса цилиндра и шабота при больших осадках сваи. В нерабочем состоянии рабочий цилиндр и шабот соединяют планкой. Нижний торец поршня - сферический и по форме соответствует выемке в шаботе. При полном контакте сферических поверхностей поршня и шабота (в момент удара) кольцевая полость, образованная кольцевыми выточками в их сферах, представляет собой камеру сгорания. Топливо в северу шабота подается под давлением 0,3…0,5 МПа плунжерным насосом, которым управляет падающий поршень, нажимающий на приводной рычаг. К насосу топливо поступает по гибким резиновым шлангам из топливного бака. Полость рабочего цилиндра сообщатся с атмосферой через четыре всасывающе-выхлопных патрубка, направленных вверх. Смазка трущихся рабочих поверхностей цилиндра и поршня осуществляется принудительно. Масло из бака подается к трущимся поверхностям по гибкому маслопроводу с помощью масляного плунжерного насоса, аналогичного по устройству и принципу действия топливному. Отвод тепла от стенок рабочего цилиндра при повышенных температурах окружающего воздуха обеспечивается системой водяного охлаждения циркуляционно-испарительного типа, состоящей из расположенного в зоне камеры сгорания бака для воды с заливной и сливной горловинами.

В направляющей трубе со стороны, обращенной к копру, имеется продольный паз, в котором перемещается подъемный рычаг «кошки», входящий в зацепление с поршнем при его подъеме при запуске молота. На наружной поверхности направляющей трубы установлены: направляющая «кошки», упор для взвода подъемного рычага «кошки», упор для сброса поршня и два захвата (левый и правый) для подъема дизель-молота «кошкой». Работа трубчатого дизель-молота осуществляется в такой последовательности: перед пуском молота поршень поднимается «кошкой», подвешенной на канате лебедки копра, в крайнее верхнее положение, после чего происходит автоматическое расцепление «кошки» и поршня. При одном падении вниз по направляющей трубе поршень нажимает на приводной рычаг топливного насоса, который подает дозу топлива в сферическую выточку шабота. При дальнейшем движении вниз поршень перекрывает отверстия всасывающе-выхлопных патрубков и начинает сжимать воздух в рабочем цилиндре, значительно повышая его температуру. В конце процесса сжатия головка поршня наносит удар по шаботу, чем обеспечивается погружение сваи в грунт и распыление топлива в кольцевую камеру сгорания, где оно самовоспламеняется, перемешиваясь с горячим сжатым воздухом. Часть энергии расширяющихся продуктов сгорания - газов (максимальное давление сгорания 7…8 МПа) передается на рабочий орган, производя ее дополнительное (после механического удара) погружение, а часть расходуется на подброс поршня верх на высоту до 3 м. Вследствие воздействия на сваю последовательно двух ударов - механического и газодинамического - достигается высокая эффективность трубчатых дизель-молотов. При движении поршня вверх расширяющиеся газы по мере открывания всасывающе-выхлопных патрубков выбрасываются в атмосферу. Через те же патрубки засасывается свежий воздух при дальнейшем движении поршня вверх. Достигнув крайнего верхнего положения, поршень начинает свободно падать вниз, рабочий цикл повторяется и в дальнейшем молот работает автоматически до полного погружения сваи. Таким образом, в течение первого такта цикла работы трубчатого дизель-молота происходит продувка цилиндра, сжатие воздуха, впрыск и разбрызгивание топлива, а в течение второго - самовоспламенение горячей смеси топлива с воздухом и расширение продуктов сгорания, выхлоп отработанных газов в атмосферу и засасывание в цилиндр свежего воздуха. Высота подскока ударной части дизель-молотов регулируется путем изменения количества впрыскиваемого насосом топлива, что позволяет изменять величину энергии удара в зависимости от типа рабочего инструмента и плотности грунта.

С худшими характеристиками можно использовать и штанговые молоты. Их преимущество в меньших габаритах и массе. Дизель-молоты работают только в вертикальном положении, и это является их недостатком. Зато они имеют наибольшую силу удара по сравнению с другими механизмами и предназначены преимущественно для забивания свай в грунт. И по этой причине они выбраны в качестве ударного механизма.

В предлагаемом устройстве поворот силового потока от дизель-молота на рабочий механизм производится передающим механизмом, выполненным в виде блока из двух сообщающихся взаимно перпендикулярных гидроцилиндров, расположенных в вертикальной плоскости, причем один из них выполнен с наружной и внутренней соосными полостями, снабженными поршнями с вертикальными соосными штоками, причем наружный шток выполнен полым и съемным, а другой цилиндр установлен в направлении проходки скважины и его запоршневое пространство сообщается трубопроводом с наружной полостью вертикального цилиндра, блок цилиндров размещен на горизонтальной опорной плите, установленной в приямке на глубине проходки, а задней своей частью упирается в вертикальную опорную плиту, взаимодействующую с вертикальной стенкой приямка, причем обе плиты снабжены амортизаторами, установленными на винтовых сваях, ввинченных в грунт пола и вертикальную стенку приямка и оборудованы устройствами выборки зазоров.

Наращиваемые штанги снабжены байонетными замками на их обоих торцах и выполняются полыми, а некоторые из них перфорированы.

Рабочий инструмент в зависимости от вида выполняемых работ (условий проходки) выполнен в виде трубы с заостренными зубьями на переднем торце или конической расшивки.

Таким образом, увеличивается энергия удара и обеспечивается возможность горизонтальной проходки в тяжелых грунтах.

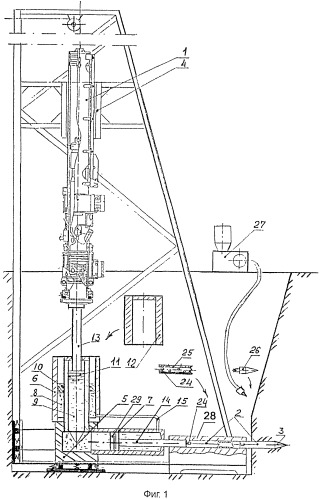

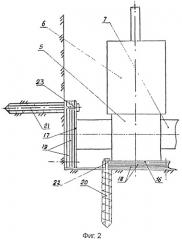

На фиг.1 показан общий вид установки, а на фиг.2 размещение установки в приямке.

Установка содержит ударный механизм 1, наращиваемые штанги 2 и рабочий инструмент 3. При этом ударный механизм 1 выполнен в виде дизель-молота, установленного вертикально в направляющих копра 4 и взаимодействующего с передающим механизмом 5, выполненным в виде блока из двух сообщающихся взаимно перпендикулярных гндроцилиндров, вертикального 6 и горизонтального 7, расположенных в вертикальной плоскости, причем вертикальный цилиндр 6 выполнен с наружной 8 и внутренней 9 соосными полостями, снабженными, соответственно, поршнями 10 и 11 с вертикальными съемными соосными штоками 12 и 13, причем наружный шток 12 выполнен полым и съемным, а другой горизонтальный цилиндр 7 установлен штоком 14 в направлении проходки скважины и сообщается трубопроводом 15 с наружной полостью 8 вертикального цилиндра 6, блок цилиндров размещен на горизонтальной опорной плите 16, установленной в приямке на глубине проходки, а задней своей частью упирается в вертикальную опорную плиту 17, взаимодействующую с вертикальной стенкой приямка, причем обе плиты снабжены амортизаторами 18 и 19, установленными на винтовых сваях 20 и 21, ввинченных в грунт пола и вертикальную стенку приямка, соответственно, и снабженных устройствами 22 и 23 выборки зазоров. В качестве амортизаторов 18 и 19 используются листы резины, устройства выборки зазоров 22 и 23 - в виде натяжных болтов для регулировки упругости плиты и ее амортизационных свойств.

Наращиваемые штанги 2 снабжены байонетными замками 24 на их обоих торцах и выполнены полыми, а некоторые из них перфорированы для подачи бурового раствора. Рабочий инструмент выполнен в виде трубы 25 с заостренными зубьями на переднем торце или в виде конической расшивки 26. Готовый буровой раствор закачивается в штанги 2 насосом 27. Штанги устанавливаются в направляющих 28.

Горизонтальный цилиндр 7 снабжен поршнем 29, установленном на штоке 14. Запоршневое пространство поршня 29 через трубопровод 15 заполняет рабочей жидкостью полость 8 вертикального цилиндра 6.

Устройство работает следующим образом. Предварительно на месте будущего прокола организуются два приямка с обеих сторон участка прокладки горизонтальной скважины. В одном из приямков в дно и заднюю стенку ввинчиваются упорные винтовые сваи 20 и 21, на которые монтируются амортизационные плиты 16 и 17, устанавливаются устройства выборки зазоров 22 и 23. Затем на полу приямка монтируется передающий механизм 5, опираясь на заднюю стенку приямка через амортизационную плиту 17. Его положение регулируется устройствами 22 и 23. Далее устанавливается копер 4. Затем на его направляющих устанавливают ударный механизм - дизель-молот 1, который по направляющим копра 4 опускают на передающий механизм 5 до соприкосновения с вертикальным штоком 13 гидроцилиндра 6. В направляющих 28 монтируются штанги 2 с рабочим инструментом 25 или 26. Запускают дизель-молот 1. Своими ударами по штоку 13 дизель-молот 1 перемещает поршень 11 вниз. Жидкость из вертикального цилиндра 6 перемещается в цилиндр 7, заставляя двигаться поршень 29 со штоком 14, ударяя по рабочему инструменту 25 (26), который внедряется в грунт. После выполнения рабочего хода дизель-молот 1 поднимают на исходную позицию. Ударами молотка по штоку 14 поднимают шток 13 вверх до соприкосновения с дизель-молотом 1. Наращивают штангу 2 и снова запуская дизель-молот 1 продолжают проходку скважины. Причем рабочий инструмент 25 периодически извлекают из скважины, удаляя накопившийся шлам, а затем проходят скважину расшивкой 26. Процесс повторяется. При этом периодически через перфорированные штанги 2 закачивают насосом 27 под давлением буровой раствор, который скрепляет стенки скважины и смазывает их для движения штанг 2.

После прохождения скважины к концу плети, образованной в виде набора наращиваемых штанг 2, во втором приямке прикрепляют пластиковую трубу и задним ходом затаскивают ее в скважину.

Задний ход осуществляют следующим образом. Удаляют съемный шток 13 и устанавливают шток 12. Наносят по нему удары дизель-молотом 1, вытесняют жидкость из наружной полости 8 в запоршневое пространство цилиндра 7. Его шток 14 перемещается назад и тянет плеть из набора штанг 2 в обратную сторону, втягивая в скважину пластиковую трубу. По ходу движения плеть разбирают. Футляр готов для прокладки кабелей или водопровода.

Заявителем изготовлено опытное устройство, которое показало удовлетворительные результаты.

1. Устройство для образования скважин в грунте ударным способом, содержит взаимодействующие ударный механизм и рабочий инструмент, отличающееся тем, что содержит наращиваемые штанги, связанные с рабочим инструментом, а ударный механизм выполнен в виде дизель-молота, установленного вертикально в направляющих копра и взаимодействующего с передающим механизмом, выполненным в виде блока из двух сообщающихся взаимно перпендикулярных гидроцилиндров, расположенных в вертикальной плоскости, при этом одни из них выполнен с наружной и внутренней соосными полостями, снабженными поршнями с вертикальными соосными штоками, причем наружный шток выполнен полым и съемным, а другой цилиндр установлен в направлении проходки скважины и его запоршневое пространство сообщается трубопроводом с наружной полостью вертикального цилиндра, блок цилиндров размещен на горизонтальной опорной плите, установленной в приямке на глубине проходки, а задней своей частью упирается в вертикальную опорную плиту, взаимодействующую с вертикальной стенкой приямка, причем обе плиты снабжены амортизаторами, установленными на винтовых сваях, ввинченных в грунт пола и вертикальную стенку приямка и снабженных устройствами выборки зазоров.

2. Устройство по п.1, отличающееся тем, что наращиваемые штанги снабжены байонетными замками на их обоих торцах.

3. Устройство по п.1, отличающееся тем, что наращиваемые штанги выполнены полыми и перфорированными для подачи бурового раствора.

4. Устройство по п.1, отличающееся тем, что рабочий инструмент выполнен в виде трубы с заостренными зубьями на переднем торце.

5. Устройство по п.1, отличающееся тем, что рабочий инструмент выполнен в виде конической расшивки.