Способ получения шоколадной крошки

Иллюстрации

Показать всеИзобретение относится к способу получения шоколадной крошки. Способ включает: a) получение смеси молока и сахара или смешивание вместе молока и сахара для образования смеси, b) выпаривание жидкости из смеси, c) добавление какао-массы или какао тертого в смесь во время и/или после стадий (a) и/или (b), d) подвергание смеси условиям, вызывающим кристаллизацию сахара в смеси, e) сушку смеси при температуре от 50 до 95°C в течение от 35 до 200 минут с получением шоколадной крошки и f) охлаждение шоколадной крошки осуществляют при температуре в интервале от 29°C до указанной температуры сушки в течение от 20 до 1000 минут. Изобретение позволяет получить шоколадную крошку со стабильным качеством, вкусом и ароматом, а именно применяемые параметры сушки обеспечивают развитие превосходного вкуса, аромата и текстуры. 19 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Область Техники

Настоящее изобретение относится к способу получения шоколадной крошки. В частности настоящее изобретение относится к способу получения шоколадной крошки, при котором применяемые параметры сушки позволяют получить развитие превосходного вкуса, аромата и текстуры.

Уровень Техники

Использование шоколадной крошки при получении молочного шоколада хорошо известно в области производства шоколада. В частности, низкое содержание воды и присутствие сахара и какао (которое содержит антиоксиданты) гарантирует, что шоколадная крошка имеет гораздо больший срок хранения по сравнению со свежим молоком, входящим в ее состав. В свою очередь это избавляет от необходимости получения готового шоколада в местах производства молока.

Однако трудно достичь эффективного процесса получения, позволяющего получить крошку со стабильным качеством и вкусом. Ключевым признаком получения крошки является реакция Майара между белками (присутствующими в молоке и какао), водой и редуцирующими сахарами (такими, как лактоза, присутствующая в молоке), которые ответственны за вкус и аромат карамели у крошки. Избыточное воздействие условий, способствующих этой реакции (таких как пролонгированный нагрев и влага), приводит к тому, что крошка приобретает нежелательный профиль вкуса и аромата, и, следовательно, этого следует избегать. По сути получение крошки включает множество стадий, включающих смешивание ингредиентов и технологическую обработку смеси при определенных условиях с получением крошки. Одной из самых важных стадий получения крошки является стадия «изменения фазы», на которой масса материала переходит из «теста» пасты в порошок при кристаллизации сахарозы или сахара. Правильные условия и параметры являются существенными для фазы изменения для прохождения ее должным образом, и даже небольшие вариации могут привести к проблемам, связанным с несоответствующим поведением жира в крошке, и текстура крошки становится слишком порошкообразной, что в результате приводит к получению некондиционной крошки и неполадкам в работе устройства для получения крошки.

Объект настоящего изобретения относится к способу получения шоколадной крошки с улучшенным вкусом и ароматом и профилем текстуры.

Сущность изобретения

В первом варианте изобретение относится к способу получения шоколадной крошки, включающему:

a) смешивание вместе молока и сахара для образования смеси или получение смеси молока и сахара;

b) выпаривание жидкости из смеси;

c) добавление какао-массы/какао тертого в смесь во время и/или после стадий (a) и/или (b);

d) подвергание смеси условиям, эффективным для кристаллизации сахара в смеси;

e) сушку смеси при температуре от 50 до 95°C в течение от 35 до 200 минут с получением шоколадной крошки;

f) охлаждение шоколадной крошки до температуры ниже температуры сушки.

Способ обеспечивает процесс, в котором стадии сушки и охлаждения проводят при более низкой температуре и в течение более длительного периода времени по сравнению со способами уровня техники. Было установлено, что сушка и охлаждение, предпочтительно при таких параметрах, позволяет получить шоколадную крошку с превосходным вкусовым и текстурным профилем.

Стадия (e) может включать сушку смеси при температуре от 50°C до 90°C, от 55°C до 95°C, от 60°C до 90°C, от 65°C до 85°C, от 70°C до 80°C или любом их промежуточном значении. Стадия (e) может длиться от 45 до 200 минут, или от 60 до 200 минут. Следует понимать, что от 45 до 200 минут означает от 45 минут, но не более чем 200 минут. Уменьшенное время сушки является преимуществом с коммерческой точки зрения и с точки зрения воздействия на окружающую среду, поскольку это повышает производительность предприятия и эффективность процесса.

Стадия (f) может включать охлаждение шоколадной крошки до температуры от 29°C до температуры, используемой для сушки смеси, в течение от 20 до 1000 минут. Стадия (f) может длиться от 20 до 200 минут, от 20 до 120 минут или от 20 до 60 минут.

После стадии (e) шоколадная крошка может иметь содержание влаги от 0,5 до 7%, от 0,8% до 2%, от 0,5% до 2%, от 1% до 2% или от 0,8% до 1,3%. Шоколадная крошка может иметь содержание влаги не более чем 7%, 5%, 3% или 2%. Шоколадная крошка может иметь содержание влаги по меньшей мере 0,1%, 0,3 или 0,5%.

Стадии (e) и/или (f) могут дополнительно включать обработку смеси и/или шоколадной крошки при пониженном давлении. Используемый в описании настоящей патентной заявки термин «пониженное давление» относится к такому, которое ниже, чем давление, обычно рассматриваемое как нормальное атмосферное давление (101,325 кПа). Смесь на стадии (e) может быть подвергнута более низкому давлению, чем шоколадная крошка на стадии (f). Смесь на стадии (e) может быть подвергнута прессованию при приложении давления от 3,5 до 20 кПа, от 5 до 20 кПа. Шоколадная крошка на стадии (f) может быть подвергнута прессованию при приложении давления от 3,5 до 100 кПа. В одном варианте воплощения настоящего изобретения шоколадную крошка может находиться при нормальном атмосферном давлении.

Стадия (b) может включать выпаривание жидкости из смеси. Стадия (b) может включать подвергание смеси нагреванию. Дополнительно, стадии (b) может включать подвергание смеси пониженному давлению. Смесь может быть нагрета и/или подвергнута обработке при пониженном давлении между стадиями (b) и (c) и/или между стадиями (c) и (d).

Следует понимать, что способ может быть использован для получения шоколадной крошки из сухого молока, жидкого молока или их смеси. Стадия (a) может дополнительно включать добавление воды. В случае, когда в способе используют сухое молоко, оно сначала может быть смешанно с водой. В случае, когда молоко представляет жидкое молоко, оно может включать концентрированное жидкое молоко. Если требуется, способ может дополнительно включать добавление сухих веществ молока перед проведение стадии (d).

По меньшей мере стадии (a)-(d) могут быть проведены в единственной реакционной емкости. Если требуется, все стадии (a)-(f) могут быть проведены в единственной реакционной емкости. В качестве альтернативы, по меньшей мере одну из стадий (a)-(d) проводят в другой реакционной емкости.

Способ может дополнительно включать стадию добавления жира в смесь перед или во время стадии (e). Жир может представлять какао-масло, молочный жир, эквивалент какао-масла (CBE), заменитель какао-масла (CBS), растительный жир, находящийся в жидком состоянии при стандартной комнатной температуре и атмосферном давлении (SATP, 25°C и 100 кПа) или любую комбинацию указанного выше. CBE определены в директиве 2000/36/EC. Подходящие CBE включают масло ореха басии, твердый растительный жир Борнео, жир тенгкаванг, пальмовое масло, саловое масло, масло ши, масло кокума и масло ядер манго. CBE могут быть использованы в комбинации с какао-маслом. Добавление жира в смесь повышает общее содержание жира в крошке и способствует сушке на стадии сушки. Также очевидно, что повышение содержания жира может быть желательно для того, чтобы кондитерские изделия, полученные из крошки, имели улучшенное ощущение во рту при потреблении и желательные характеристики плавления.

Дополнительно способ может включать стадию:

g) формования шоколадной крошки в брикеты. Брикеты позволяют легко обрабатывать и транспортировать крошку. Конечно, специалисту в области техники, к которому относится настоящее изобретение, известны другие способы уменьшения размера крошки до штучных изделий с удобным размером.

Во втором варианте изобретение относится к шоколадной крошке, полученной способом по изобретению.

В третьем варианте изобретение относится к кондитерскому изделию, полученному из шоколадной крошки по изобретению.

Подробное описание изобретения

Далее будет описан конкретный вариант воплощения настоящего изобретения, приведенный только в качестве примера со ссылкой на сопровождающие чертежи, на которых:

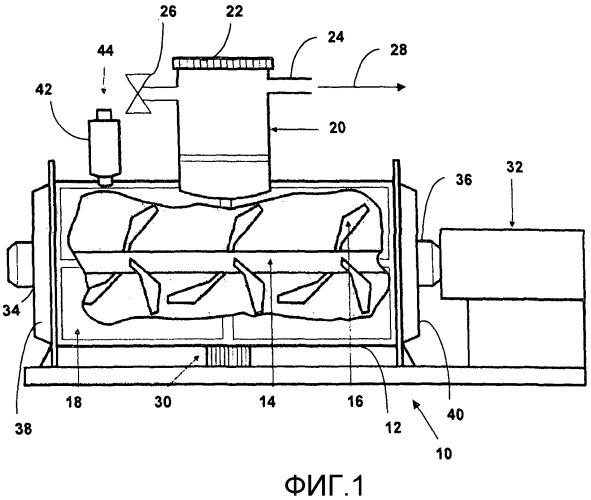

Фиг.1 - вид в разрезе устройства, используемого по изобретению;

Фиг.2 - технологическая схема, иллюстрирующая различные стадии способа по изобретению.

На Фиг.1 схематично показан реактор 10, включающий общую цилиндрическую емкость для реакции 12 с единичным горизонтальным валом 14, который вращается через центр емкости. Лопасти мешалки 16 расположены наружу от вала 14 в положении, близком к внутренней поверхности емкости 12, следовательно, когда вал вращается, лопасти проходят близко к внутренней поверхности и непрерывно продвигаются через всю внутреннюю поверхность емкости. Внешняя поверхность емкости 12 имеет рубашку 18, которая разделена на различные секции, через которые проходит поток, который нагревает или охлаждает емкость в процессе работы.

Емкость 12 имеет конденсационную башню 20, расположенную вертикально вверх от центра емкости. Башня 20 представляет продолжение в виде большого цилиндра диаметром около 1/4 от диаметра самой емкости 12. Башня 20 заканчивается съемной плоской крышкой 22 и имеет выпускное отверстие 24, которое соединено с системой транспортировки выпара 28 (не показано), и башня 20 также снабжена впускным клапаном 26 для жидкости.

В основании емкости 12 обеспечен выпускной клапан 30, который используют для выгрузки готового продукта.

Вал 14 приводится в движение мотором высокой мощности 32, способным достигать скорости около 100 оборотов в минуту. Вращение вала 14 осуществляется посредством механических уплотнителей вала 34, 36, расположенных в концевых заглушках 38, 40, размещенных в любом из концов емкости 12. Через механические уплотнители вала 34, 36 под давлением протекает вода, охлаждая и смазывая, таким образом, уплотняющие поверхности. Уплотнители защищены от температуры, давления и также могут включать выключатели потока, если требуется.

Также емкость 12 имеет дополнительное впускное отверстие для порошка 42, расположенное вертикально по отношению к емкости, через которое, при необходимости, в емкость 12 могут быть поданы порошкообразные компоненты 44.

При использовании реактора 10 для получения шоколадной крошки из различных компонентов, в общем, молоко, сахар и какао-массу и/или какао тертое добавляют через впускной клапан 26 и/или впускной клапан для порошка 42. Впускное отверстие используют для определенных компонентов в зависимости от того, в какой форме они находятся жидкой или порошкообразной 44 и в некоторых примерах используют только впускной клапан для жидкости. Компоненты могут быть добавлены одновременно или последовательно, если требуется. Во время добавления мотор 32 используют для вращения вала 14, обеспечивая, таким образом, смешивание вместе компонентов лопастями мешалки 16. Емкость 12 по существу укупоривают во время смешивания, поскольку она укупорена с обеих сторон заглушками 38, 40, и вал 14 свободно вращается в механических уплотнителях 34, 36.

В процессе смешивания рубашку 18 нагревают горячей жидкостью (такой как вода или пар) до определенной температуры, испаряя, таким образом, избыток жидкости из смеси в пар. Пар образуется в башне 20, и пар 28 удаляют через выпускное отверстие 24 для дополнительной обработки при использовании системы транспортировки выпара (которая будет описана более детально ниже). Рубашку 18 нагревают и охлаждают до различных параметров, которые диктуются конкретным протоколом, используемым для получения шоколадной крошки. После кристаллизации сахара крошку сушат и выгружают через выпускной клапан 30 для последующей технологической обработки/хранения/ транспортировки. Для облегчения чистки и обслуживания плоская крышка 22 на башне удаляется, позволяя, таким образом, доступ внутрь емкости 12.

Реактор 10 представляет чрезвычайно эффективный миксер, и введение ингредиентов проводится за более короткое время по сравнению с традиционными устройствами, которые требуют отдельных емкостей для смешивания, для выпаривания избыточной жидкости из начальной смеси. Башня 20 снижает скорость газа и выброс твердых веществ во время стадии снижения давления, потока газа с высокой скоростью, происходящей во время кристаллизации. Мотор 32 рассчитан на мощность, требуемую на пике кристаллизации. Скорость вала 14 также автоматически снижается мотором 32, если номинальная мощность привода превышена за определенный период времени.

На Фиг.2 приведена технологическая схема и блок-схема технологического процесса, иллюстрирующая все стадии, проводимые в способе по изобретению.

На Фиг.2 использованы следующие буквенные обозначения:

A. Жидкое молоко;

B. Концентрированное молоко;

C. Сухие вещества молока & сахар;

D. SCM;

E. Начальная кристаллизация;

F. Конечная кристаллизация;

G. Сухой материал;

H. Крошка;

I. Нагревание & вакуум;

J. Выпаривание;

K. Вода, как пар & конденсат;

L. Нагревание;

M. Какао тертое/какао-масса;

N. Вакуум;

O. Выпаривание;

P. Вода, как пар & конденсат;

Q. Вода, как пар & конденсат;

R. Вода, как пар & конденсат;

S. Нагревание & вакуум.

T.S. Общие сухие вещества

В случае, когда используют жидкое молоко (A), то его первым помещают в реактор и нагревают под вакуумом (I), проводя, таким образом, выпаривание (J) избыточной жидкости. Избыток жидкости удаляют, как воду, как пар и конденсат (K). В случае, когда используют концентрированное молоко (B), то его смешивают с сухими веществами молока и сахаром (C) для образования, SCM (D). Смесь нагревают (L) и добавляют какао тертое/какао-массу (M). Прилагают вакуум (N) в процессе нагревания, инициируя, таким образом, кристаллизацию и выпаривание (O) избытка влаги, и удаляют как воду, как пар/конденсат (P). Вода как пар/конденсат (Q) выделяется в процессе начальной кристаллизации (F). Наконец, смесь (S) нагревают и прикладывают вакуума. Таким образом, проводят сушку материала (G) в результате удаления воды как пара/конденсата (R), с получением крошки (H).

Система транспортировки выпара, которая выполняет удаление воды как пара/конденсата после выделения выпара при приложении вакуумной системы. Существует три стадии процесса в реакторе для получения крошки, которые очень важны: (i) во время выпаривания концентрированного молока под низким давлением; (ii) на стадии кристаллизации под низким давлением; и (iii) в процессе сушки.

Вода выпаривается через башню 20 и проходит через следующие компоненты:

Испаритель - Представляет большой кожухотрубчатый теплообменник, установленный вертикально, в котором проходит процесс выпаривания в трубном пространстве. Трубы используют, чтобы избежать блокировки какими-либо сухими веществами, выбрасываемыми из реактора. Для конденсации очень большого количества пара, образующегося при низком давлении в процессе и сразу же после кристаллизации, требуется большая площадь поверхности.

Емкость для сбора конденсата - Емкость для сбора конденсата применяют для сбора конденсата в емкость, расположенную ниже испарителя. В случае, когда в реакторе используют жидкое молоко, измерение массы собранного конденсата проводят во время фазы выпаривания молока для определения окончания процесса выпаривания и запуска следующей стадии процесса.

Вакуумный насос - Вакуумный насос создает давление 50-90 мбар (5-9 кПа). Загрузку жидкостей (молока, какао тертого/какао-массы) в реактор 10, как правило, проводят через двустворчатый обратный клапан, установленный на башне 20. Порошки (сухое молоко, сахар) загружают через корпус устройства.

Сухое молоко требуется увлажнить, если компонент молока по меньшей мере частично находится в форме порошка. Воду добавляют в сухое молоко или после смешивания сухого молока и сахара. Этот порошок и воду смешивают в течение короткого периода времени перед началом нагревания.

Нагревание - Нагревание контролируют давлением пара/температурой и вакуумом. Приложение вакуума снижает температуру кипения, а использование пара низкого давления для нагревания снижает температуру поверхности и помогает контролировать пригорание. Как правило, во время нагревания мешалка работает на очень высокой скорости.

Выпаривание - Выпаривание проводят нагреванием смеси до температуры от 90°C до 100°C при пониженном давлении около 24 кПа в течение около 30 минут. Стадию выпаривания молока проводят при пониженном давлении для максимального увеличения теплоотдачи. Закипание и кипение молока в испарителе может происходить, если давление снижено до давления ниже давления кипения при температуре массы потока. Как правило, процесс отслеживают и контролируют, измеряя собранный конденсат, хотя также может быть использована оценка точки кипения.

Регулирование % общих сухих веществ - Желательно для модифицирования смеси, таким образом, чтобы содержание общих сухих веществ в подслащенном сгущенном молоке составляло от 75% до 90% смеси.

Нагревание и добавление какао тертого/какао-массы - Как только достигнуто должное содержание сухих веществ в подслащенном концентрированном молоке (SCM), вакуум снимают и SCM нагревают паром через рубашку 18 до температуры около 85°C в течение от 10 до 60 минут. Затем добавляют какао тертое/какао-массу и массу нагревают, охлаждают или поддерживают температуру от 80°C до 110°C. В это время в рубашку 18 перестают подавать пар, рубашку вентилируют и снова прилагают вакуум для инициирования начальной кристаллизации (F).

Кристаллизация (F) - Когда масса материала в реакторе 10 переходит из жидкого через пастообразное по существу в сухой материал за счет кристаллизации сахарозы или сахара. Масса на стадии способа перед кристаллизацией имеет достаточно сохраненной энергии, таким образом, когда прилагают вакуум, выпаривается достаточное количество воды, при этом инициируется и проходит кристаллизация (E) массы. Если энергии недостаточно (из-за низкой температуры перед кристаллизацией или высокого содержания влаги), масса не кристаллизуется и разрушается, и может произойти либо остановка привода, либо выделение жира. Если сохранено слишком много энергии, очень высокая скорость кристаллизации сахарозы в результате приводит к образованию очень тонких кристаллов вместе с выбросом большого количества пыли в испаритель. Кристаллизацию сахара смеси проводят при температуре около 100°C, при пониженном давлении около 15 кПа в течение от 10 до 20 минут.

Сушка - Непосредственно после кристаллизации крошка имеет температуру около 60°C и очень реактивна, быстро развивается вкус и аромат из-за реакции белков молока и лактозы (реакция Майара). Это дополняет любой вкус и аромат, развившийся перед кристаллизацией, когда доступно больше влаги из какао тертого. Сушку проводят при температуре от около 70°C до 80°C в течение от около 25 до 200 минут.

Сначала выдерживают низкое давление для выпаривания некоторой части оставшейся влаги, снижая, таким образом, температуру во время кристаллизации массы. Испарительное охлаждение гораздо более эффективное по сравнению с любой другой формой охлаждения, поскольку оно удаляет тепло из реакционно-способных участков (где влага, лактоза и молочный белок концентрируются за счет кристаллизации сахарозы).

Как только реакция «гасится», появляется выбор, продолжить сушку для достижения заданного конечного содержания влаги при низком давлении или немного поднять давление, остановив, таким образом, выпаривание и позволив продолжиться реакциям развития вкуса и аромата.

Охлаждение - Крошку охлаждают до температуры около 30°C в течение около 120 минут.

Получение пасты (необязательно) - В некоторых вариантах воплощения настоящего изобретения жир добавляют непосредственно в материал крошки в реактор и пасту выгружают, при этом в других вариантах воплощения настоящего изобретения сухую крошку выгружают для последующего смешивания.

Выгрузка - Как правило, выгрузку из реактора проводят через установленный на дне выпускной клапан, как правило, достаточно быстро.

Пример 1 - Жидкое молоко

Начало процесса:

Исходные ингредиенты загружают в емкость для смешивания, скорость вращения вала низкая. В реактор загружают молоко и сахар, вал вращается с заранее заданной скоростью. Начинает работать вакуумная система, и давление выпаривания снижается. Затем открывается клапан для выпуска пара и конденсата.

Выпаривание и нагревание:

Смесь молока и сахара выпаривают до содержания сухих веществ 85-88% нагреванием смеси до температуры от 85°C до 95°C при пониженном давлении около 24 кПа в течение около 30 минут. Окончание процесса определяется измерением массы собранного конденсата. Останавливают работу вакуумной системы для снятия вакуума и конденсат дренируют в емкость для его сбора. Начинают загрузку расплавленного какао тертого (~50°C) в емкость для взвешивания какао тертого, таким образом какао тертое уже находится в емкости - питателе какао тертого, расположенном выше реактора. Реактор нагревают дополнительно до температуры «добавления какао тертого», которая, как правило, составляет 95-105°C.

Добавление какао тертого:

Какао тертое из емкости для взвешивания загружают в реактор и непрерывно нагревают до температуры «начала вакуумирования». Как правило, какао тертое представляет какао из западной Африки или Азии с содержанием жира от 50 до 56% и не содержащих жир сухих веществ какао от 40 до 48%.

Линейное изменение вакуума и кристаллизация:

При температуре начала вакуумирования подача пара и вентиляция рубашки выключены. Скорость мотора снижают на около 50%, и запускается вакуумная система при полностью открытом регулирующем клапане. Начинается линейное изменение вакуума при 15 кПа/минуту и реактор нагревают или охлаждают до температуры около 100°C в течение от 10 до 20 минут. Начинается выпаривание, и паста крошки охлаждается и загустевает. Мощность привода увеличивается постепенно и затем в процессе более быстро. Кристаллизация начинается при смешивании, и масса изменяется из пастообразной в порошкообразную при быстром выделении пара. С этого момента снижают мощность, и возникает «пик» давления, поскольку выделяемый пар быстро заполняет испаритель и оказывает негативное воздействие на вакуумный насос. Затем процесс продолжают как для развития вкуса и аромата, так и для сушки или только для сушки.

Конечная сушка:

Давление регулируют до заданной температуры сушки, и крошку нагревают до температуры около 80°C в течение около 25 минут. Нагревание продолжают при пониженном давлении (3,5-10 кПа) до полного высыхания. Затем выключают подачу пара и вентилирование рубашки, и выключают вакуумную и вентиляционную системы, и дренируют емкость для конденсата.

Охлаждение:

Если требуется, в рубашку реактора подают холодную воду в течение около 120 минут для охлаждения крошки до температуры около 30°C.

Добавление жира:

Если требуется, жир добавляют и смешивают с крошкой.

Выгрузка:

Наконец, открывают выпускной и вентиляционный клапан, и для облегчения выгрузки через выпускной клапан запускают на низкой скорости мотор.

Пример 2 - Сухое молоко

Начало процесса:

Сухое молоко и сахар загружают в емкость для смешивания, скорость вращения вала низкая. Смеси позволяют высохнуть и затем в реактор добавляют воду и смешивают на низкой скорости. Затем реактор включают на более высокую скорость и открывают клапан для выпуска пара и конденсата.

Нагревание:

Пасту из молока/сахара/воды нагревают до температуры от 85°C до 95°C при пониженном давлении около 24 кПа в течение около 30 минут до содержания сухих веществ 85-88%. Начинают загрузку какао тертого в емкость для взвешивания какао тертого и реактор нагревают до температуры «добавления какао тертого».

Добавление какао тертого:

Какао тертое из емкости для взвешивания загружают в реактор и непрерывно нагревают до температуры «начала вакуумирования».

Линейное изменение вакуума и кристаллизация:

Подача пара и вентиляция рубашки выключены, и скорость мотора снижают на около 50% от максимального крутящего момента. Запускается вакуумная система при полностью открытом регулирующем клапане. Начинается линейное изменение вакуума при 15кПа/минуту и происходит постоянное снижение давления до момента начала кристаллизации, и реактор нагревают до температуры около 100°C в течение от 10 до 20 минут. Начинается выпаривание и паста охлаждается и загустевает. Сначала мощность привода увеличивается постепенно и затем в процессе более быстро. Кристаллизация начинается при смешивании, и масса изменяется из пастообразной в порошкообразную при быстром выделении пара. Затем мощность снижают, и выпаривание продолжается до достижения конечной температуры или окончания времени сушки. Для достижения конечной температуры сушки может быть подан пар. Затем процесс продолжают как для развития вкуса и аромата, так и для сушки или только для сушки.

Конечная сушка:

Давление снижают до заданной температуры сушки и крошку нагревают до температуры около 80°C в течение около 25 минут. Нагревание продолжают при пониженном давлении до полного высыхания. Затем выключают подачу пара и вентилирование рубашки, выключают вакуумную и вентиляционную системы и дренируют емкость для конденсата.

Охлаждение:

Если требуется, в рубашку реактора подают холодную воду в течение около 120 минут для охлаждения крошки до температуры около 30°C.

Добавление жира:

Если требуется, жир добавляют и смешивают с крошкой.

Выгрузка:

Открывают выпускной и вентиляционный клапан и крошку выгружают через выпускной клапан.

Приведенные варианты воплощения настоящего изобретения только иллюстрируют, как настоящее изобретение может быть осуществлено на практике, и не ограничивают объем прилагаемой формулы изобретения.

1. Способ получения шоколадной крошки, включающий:a) получение смеси молока и сахара или смешивание вместе молока и сахара для образования смеси,b) выпаривание жидкости из смеси,c) добавление какао-массы или какао тертого в смесь во время и/или после стадий (а) и/или (b),d) подвергание смеси условиям, вызывающим кристаллизацию сахара в смеси,e) сушку смеси при температуре от 50 до 95°С в течение от 35 до 200 минут с получением шоколадной крошки иf) охлаждение шоколадной крошки осуществляют при температуре в интервале от 29°С до указанной температуры сушки в течение от 20 до 1000 минут.

2. Способ по п.1, в котором стадия (е) включает сушку смеси при температуре от 60 до 95°С в течение от 45 до 90 минут.

3. Способ по п.1, в котором шоколадная крошка имеет содержание влаги от 0,5 до 7%.

4. Способ по п.1, в котором шоколадная крошка имеет содержание влаги от 0,5 до 2%.

5. Способ по п.1, в котором шоколадная крошка имеет содержание влаги от 0,8 до 1,3%.

6. Способ по п.1, в котором стадия (е) дополнительно включает подвергание смеси пониженному давлению.

7. Способ по п.6, в котором смесь на стадии (е) подвергают более низкому давлению, чем шоколадную крошку на стадии (f).

8. Способ по п.1, в котором стадия (b) включает подвергание смеси нагреванию.

9. Способ по п.8, в котором стадия (b) включает дополнительное подвергание смеси пониженному давлению.

10. Способ по п.1, в котором смесь подвергают нагреванию и/или пониженному давлению между стадиями (b) и (с) и/или между стадиями (с) и (d).

11. Способ по п.1, в котором молоко образуют из сухого молока и воды.

12. Способ по п.1, в котором стадия (а) дополнительно включает добавление воды.

13. Способ по п.1, в котором молоко включает жидкое молоко.

14. Способ по п.13, в котором жидкое молоко включает концентрированное жидкое молоко.

15. Способ по п.1, дополнительно включающий добавление сухих веществ молока перед проведением стадии (d).

16. Способ по п.1, дополнительно включающий стадию добавления жира в смесь перед проведением или во время проведения стадии (е) и/или (f).

17. Способ по п.1, в котором по меньшей мере стадии (a)-(d) проводят в единственной реакционной емкости.

18. Способ по п.17, в котором по меньшей мере стадии (a)-(f) проводят в единственной реакционной емкости.

19. Способ по п.1, в котором по меньшей мере одну из стадий (a)-(d) проводят в других реакционных емкостях.

20. Способ по п.1, дополнительно включающий стадию g) формования шоколадной крошки в брикеты.