Способ обработки лигноцеллюлозного материала

Иллюстрации

Показать всеИзобретение относится к области биохимии и биотехнологии. Проводят дробление, просеивание лигноцеллюлозного материала и отбор гранул с размером частиц от 0,08-0,1 мм. В качестве лигноцеллюлозного материала используют солому, траву, щепу, кукурузные початки, жом и жмых. Смешивают полученные гранулы при массовом соотношении между гранулами и водой 1:(1-5) при температуре 70-90оС. Диспергируют их через коллоидную мельницу в течение 1-2 часа для получения суспензии с размером частиц 40-80 мкм. Проводят гомогенизацию полученной суспензии при давлении 50-100 атм и температуре 60-85оС в течение 1-2 часов. Получают взвесь с частицами размером 10-40 мкм. Осуществляют буферизацию полученной взвеси буферным раствором ацетата натрия и уксусной кислоты со значением рН=4,8-5,8. Добавляют смесь ферментов: целлюлазы в количестве 10-60 международных единиц на грамм лигноцеллюлозного материала, β-глюкозидазы в количестве 40-100 международных единиц на грамм лигноцеллюлозного материала и ксиланазы в количестве 60-120 международных единиц на грамм лигноцеллюлозного материала. Смесь ферментов вводят в реактор после охлаждения взвеси до температуры проведения энзимолизиса 40-55оС. Энзимолизис проводят в реакторе в течение 36-72 часов при скорости вращения реактора 80-160 оборотов в минуту. Определяют содержание сахара в гидролизате методом жидкостной хроматографии. Изобретение позволяет провести обработку лигноцеллюлозного материала при невысокой температуре 40-55оС. 6 з.п. ф-лы, 3 ил., 3 пр.

Реферат

Данная заявка является российской заявкой, поданной на основании приоритетной китайской патентной заявки 201010003009.X от 6 января 2010 года с названием "Способ обработки лигноцеллюлозного материала". Содержание вышеупомянутой заявки, включая любые промежуточные поправки к ней, изложено ниже.

Назначение

Изобретение относится к области биообработки, а более конкретно к способу обработки лигноцеллюлозного материала.

Уровень техники

С уменьшением запасов нефти, растущей нехваткой продовольствия и огромным спросом на жидкие виды топлива, такие как этанол и бутанол, и другие биохимические продукты, например молочную кислоту и янтарную кислоту, использование лигноцеллюлозного материала для изготовления ферментируемого сахара вызывает все больше и больше внимания. Научные исследования и разработки биохимических продуктов через биотрансформацию становятся горячей темой в научных и промышленных кругах Китая, Америки и других крупных энергоемких стран в мире.

Китай является крупной сельскохозяйственной страной, около 700 миллионов тонн сельскохозяйственных отходов производится каждый год, в том числе 110 млн тонн соломы пшеницы, 180 млн тонн соломы риса, 13 миллиона тонн соломы хлопка, и 15 млн тонн соломы сои. Урожай соломы пшеницы составляет около 18% от общего количества соломы. За исключением небольшого количества соломы, используемого в качестве корма для животных, с навозом и сельских видах топлива, большинство соломы закапывается или сжигается. Это приводит к большой нерациональной трате ресурсов биомассы и к серьезным загрязнениям окружающей среды. Использование этой соломы для производства целлюлозного этанола и биохимических продуктов достаточно, чтобы решить проблему энергетического кризиса, и, при этом, сырье может быть предоставлено для развития биохимической промышленности.

До процесса осахаривания целлюлозы ферментом необходима специальная предварительная обработка в связи с особой структурой лигноцеллюлозы, чтобы ослабить структуру кристаллической целлюлозы. Способы обработки представляют собой, в основном, методы обработки кислотой, обработки щелочью, метод парового взрыва, способ влажного окисления, метод обработки органическими растворителями и др.

Например, в китайском патенте номер CN 101348804 (Пекинский лесотехнический университет) описывает метод разделения стеблей основных компонентов куста паровым взрывом с низким уровнем интенсивности. Устройство парового взрыва и паровой генератор, необходимые в данном способе, требуют высокой эксплуатационной безопасности. Китайский патент номер CN 1443141 (Riso National Laboratory) раскрывает те же проблемы при влажном окислении или паровом взрыве, как в китайском патенте номер CN 101348804, при этом специальные устройства для взрыва не требуются.

Китайские патент номер CN 101343648 (Шанхайский университет) раскрывает способ, в котором соломинки могут быть измельчены до 10-20 мкм через нанодробилки, гидролиз повышает эффективность, а для обработки может быть применен метод химического реагента. Тем не менее, для процесса дробления в нанодробилке требуется много энергии, и проблема повышения температуры двигателя возникает при сухом процессе дробления. Длительность данного процесса велика, а эффективность производства низкая.

Китайский патент номер CN 101285106 (Технологический университет г.Нанкин) описывает способ извлечения лигнина с помощью органического растворителя после гидролиза фосфорной кислоты. Нейтрализация, фильтрация и т.д. также необходимы после кислотного гидролиза.

Китайский патент номер CN 101255479 (Технологический университет г.Нанкин) описывает способ обработки для эффективного осахаривания лигноцеллюлозы. Способ включает в себя этапы грубого дробления, мокрого помола, обработку щелочью, щелочного восстановления и энзимолизис (ферментативное расщепление). Щелочь добавляют во время обработки, метод электродиализа используется для восстановления щелочи, что увеличивает стоимость за счет высокой потребляемой мощности.

Китайский патент номер CN101235606 (China Petroleum & Chemical Corporation) раскрывает способ кислотного гидролиза лигноцеллюлозы в рециркуляционном реакторе. Китайский патент номер CN101148458 (Graduate University Китайской академии наук) раскрывается способ кислотного гидролиза лигноцеллюлозы. Оба эти метода требуют специального оборудования и предварительной обработки.

Таким образом, в настоящее время существует острая необходимость найти способ обработки, сочетающий низкую цену, высокую производительность, не загрязняющий окружающей среду, без кислоты и щелочи, при невысокой температуре.

Сущность изобретения

Данное изобретение относится к способу обработки лигноцеллюлозного материала, решающему задачу преодоления недостатков в виде комплекса побочных продуктов, повышенных требований к оборудованию и высокой температуры обработки.

Поставленная задача изобретения решается в соответствии с нижеизложенной технической схемой.

Способ обработки лигноцеллюлозного материала включает в себя следующие этапы:

Этап (1): Дробление и просеивание лигноцеллюлозного материала, а также сбор гранул с размером частиц от 0,08-0,1 мм;

Этап (2): Смешивание гранул, полученных на стадии (1) с водой, и диспергирование через коллоидную мельницу для получения суспензии с размером частиц 40-80 мкм;

Этап (3): Гомогенизация суспензии, полученной на стадии (2), под высоким давлением, для получения частиц размером 10-40 мкм, и

Этап (4): Буферизация суспензии, полученной на стадии (3), в буферном растворе ацетата натрия и уксусной кислоты, добавление целлюлазы, β-глюкозидазы и ксиланазы, а также выполнение энзимолизиса в течение 36-72 часов.

В способе по данному изобретению лигноцеллюлозный материал грубо измельчают, затем измельченные частицы смешивают в коллоидной мельнице, и стенки растительных клеток разрушаются под высоким давлением под действием гомогенизации, чтобы высвободить целлюлозу. Кристалличность целлюлозы уменьшается, способствуя тем самым энзимолизису и улучшению осахаривания, что увеличивает выход целлюлозы.

Гомогенизация осуществляется следующим образом: предварительно перемешанный материал попадает в область клапана при низкой скорости потока под высоким давлением, когда материал поступает в крошечный управляемый зазор между седлом и штоком клапана, скорость потока резко возрастает и может достигать 300 м/сек, при этом происходит огромное снижение давления. Таким образом, сильное влияние вакуума и вихревое воздействие образуются в небольшом пространстве в предельно короткий отрезок времени, что ускоряет процесс гомогенизации, оказывает мощное разрушающее воздействие на материал гранул. Таким образом, первоначальные грубые гранулы в суспензии преобразуются в равномерную и стабильную суспензию с диспергированной супермикротонкой структурой жидкой и твердой фаз.

Лигноцеллюлозным материалом может быть солома, трава, щепа, кукурузные початки, жмых и жом.

На этапе (2) массовое соотношение между гранулами и водой предпочтительно составляет 1:1-5, время диспергирования составляет 1-2 часа, а температура 70-90°C.

На этапе (3) высокое давление гомогенизации составляет предпочтительно 50-100 атм, продолжительность обработки составляет 1-2 часа, а температура 60-85°C.

На этапе (4) добавка целлюлазы составляет предпочтительно 10-60 международных единиц на грамм лигноцеллюлозного материала.

На этапе (4) добавка β-глюкозидазы составляет предпочтительно 40-100 международных единиц на грамм лигноцеллюлозного материала.

На этапе (4) добавка ксиланазы составляет предпочтительно 60-120 международных единиц на грамм лигноцеллюлозного материала.

На этапе (4) значение pH раствора ацетата натрия и уксусной буферный раствор кислоты предпочтительно 4.8-5.8.

На этапе (4) температура энзимолизиса составляет предпочтительно 40-55°C, а скорость вращения предпочтительно 80-160 оборотов в минуту.

В способе изобретения ресурсы биомассы, такие как солома кукурузы, солома пшеницы, жмых, жом, щепа и другие сельскохозяйственные, промышленные и бытовые отходы, измельчают в гранулы с различными диапазонами размеров. Некоторые из образцов с размером частиц 80-100 мкм добавляют в воду и размалываются в коллоидной мельнице. Тонкость помола составляет от 40 мкм до 80 мкм. После этого измельченную смесь помещают в гомогенизатор для разрушения клеточной структуры, чтобы освободить лигнин и гемицеллюлозу. Размер кристаллических зерен контролируется в пределах 10-40 мкм, так чтобы происходил непосредственно гидролиз целлюлазы. В полученный материал добавляют буферный раствор, включающий ацетат натрия, уксусную кислоту, при этом значение pH регулируется в пределах 4.8-5.5, а затем добавляют целлюлазу и ксиланазу для энзимолизиса.

Материалы лигноцеллюлозного типа измельчают в гранулы с различными диапазонами размеров с помощью дробилки, предназначенной для дробления образцов. Измельченные гранулы разного размера просеивают через сито с отверстиями 0,08 мм, 0,1 мм для получения частичного отбора гранул с размером частиц 80-100 мкм после просеивания.

Высокая дисперсия образцов осуществляется следующим образом: образцы смешивали с водой в определенной пропорции, и полученная смесь подается в коллоидную мельницу. Размер частиц после измельчения гранулы, полученных после резки, шлифовки и высокочастотной вибрации, составляет 40-80 мкм.

Согласно способу по изобретению размер частиц гранул лигноцеллюлозного материала должен быть в диапазоне 10-40 мкм. Энзимолизис осуществляется под действием смеси ферментов. Концентрация сахара в гидролизате при ферментации достигает 148-155 г/л, и гидролизное соотношение составляет 95% -98%.

Способ по изобретению преодолевает недостатки комплекса побочных продуктов, снижает требования к оборудованию, не требует высокой температуры и снижает стоимость по отношению к способам в известном уровне техники. Не только стоимость может быть снижена, но и можно избежать воздействия химических реагентов и высокой температуры на окружающую среду. Поскольку можно избежать загрязнения окружающей среды или получения побочных продуктов, предложенный способ является экологически чистым и эффективным методом обработки и обеспечивает практичный и реальный путь для промышленного производства топливного этанола и биохимических продуктов.

Краткое описание чертежей

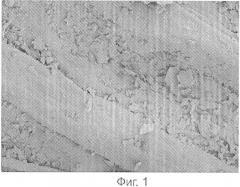

На фиг.1 представлено изображение соломы материала до предварительной обработки, полученное сканирующим электронным микроскопом;

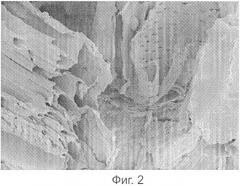

на фиг.2 представлено изображение соломы материала после того, как она измельчена в коллоидной мельнице и разрушена с помощью гомогенизатора, полученное сканирующим электронным микроскопом;

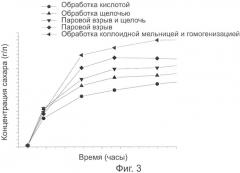

на фиг.3 представлены графики осахаривания соломы материала, обработанной различными способами.

Подробное описание вариантов

Следующие варианты служат для более детального описания изобретения.

Подробное описание технической схемы процесса предназначено для осуществления конкретной реализации изобретения, но объем охраны изобретения не ограничивается следующими конкретными примерами. В следующих вариантах, как правило, действуют нормальные условия или условия, предложенные производителем.

Образцы лигноцеллюлозного материала измельчают в гранулы различных размеров с помощью дробилки, предназначенной для дробления образцов. Измельченные образцы просеивают через сито с размером отверстий 0,08 мм, 0,1 мм, с получением образцов размером 80-100 мкм. Выход составляет 2 тонны в час, а мощность оборудования составляет 15 кВт.

Высокая дисперсия образцов осуществляется следующим образом: образцы смешивают с водой в определенной пропорции, и затем смесь помещают в мельницу размола коллоида. После резки, шлифовки и вибрации высокой частоты получают измельченные образцы с размером частиц материала 40-80 мкм. Необходимый максимальный размер гранул на выходе меньше, чем 500 мкм, температура на выходе ниже, чем 90°C, выход составляет 1 тонну в час, а мощность оборудования составляет 5,5 кВт.

Измельчение высоким давлением включает в себя: полученная суспензия через коллоидную мельницу перекачивается в гомогенизатор высокого давления. Гомогенизация осуществляется клапаном гомогенизации. Без предварительного смешивания гомогенизированный материал поступает в область через клапан поршневого насоса на низкой скорости потока под высоким давлением, когда материал поступает в крошечный зазор между управляемым седлом клапана и штоком клапана, скорость потока резко возрастает и может достигать 300 м / сек, в это время происходит огромное снижение давления, соответственно, генерируется сильное вихревое воздействие в небольшом пространстве в предельно короткие временные отрезки, что ускоряет процесс гомогенизации и оказывает режущее и разрушающее воздействие на материал гранул. Таким образом, исходные более грубые гранулы в суспензии обрабатываются и преобразуются в супермикротонкую суспензию с равномерным и стабильным соотношением жидкой и твердой фаз. Размер частиц материала 10-40 мкм способствует осахариванию ферментов. Максимальное давление составляет 100 атм, мощность переработки составляет 120 л/час, а мощность оборудования составляет 3,0 кВт.

Пример 1

Способ предварительной обработки лигноцеллюлозного материала

Лигноцеллюлозные материалы, используемые здесь, являются соломой кукурузы, соломой пшеницы, щепой и т.д., приобретаемой в соседних районах города Ичан провинции Хубэй. Материалы сушат на воздухе и встряхивают, чтобы удалить грязь.

1. Первичное дробление

Солому измельчают и просеивают в дробилке через сито с размером отверстий 1 мм, 0,5 мм, 0,1 мм и 0,08 мм, а затем гранулы с размером частиц 100-800 мкм собираются.

2. Быстрая дисперсия

Вода добавляется в соломенные гранулы с размером частиц 80-100 мкм в соответствии с соотношением 1:1. Смесь равномерно перемешивается и закачивается в коллоидную мельницу для диспергирования на час, температура обработки составляет при 70°C, на выходе - равномерно распределенные частицы с размером 40-80 мкм.

3. Гомогенизация высоким давлением

Равномерно распределенная суспензия с размером частиц 40-80 мкм перекачивается в гомогенизатор высокого давления, давление гомогенизации 50 атм, время обработки составляет 2 часа, температура - 60°C, а клеточная структура стенки соломы разрушается под высоким давлением. Получается суспензия с размером частиц 10-40 мкм. После того как температура понижается до 50°C, соответствующие ферменты могут быть добавлены для энзимолизиса.

4. Энзимолизис

Данный этап включает равномерное распределение суспензии с размером частиц 10-40 мкм путем перемешивания в реакторе энзимолизиса. Энзимолизис протекает при температуре 40°C, а скорость вращения реактора составляет 80 оборотов в минуту. В реактор добавляют целлюлазу, β-глюкозидазу и ксиланазу. При этом концентрация целлюлазы составляет 10 международных единиц на грамм лигноцеллюлозного материала. Добавление β-глюкозидазы составляет 40 международных единиц на грамм лигноцеллюлозного материала, а добавление ксиланазы составляет 60 международных единиц на грамм лигноцеллюлозного материала. После энзимолизиса в течение 36 часов содержание сахара в гидролизате определяется S-методом высокоэффективной жидкостной хроматографии с испарительным детектором светорассеяния. 150 граммов ферментируемого сахара содержится в каждом литре гидролизата, и выход гидролизной целлюлозы составляет 95%. Выход гидролизной целлюлозы рассчитывается по следующей формуле:

выход гидролизной целлюлозы=масса глюкозы после энзимолизиса / (масса целлюлозы в лигноцеллюлозном материале ×1,1)×100%

Пример 2

Метод предварительной обработки лигноцеллюлозного материала

1. Первичное дробление

Яблочный жмых измельчают с помощью дробилки и просеивают через сито с отверстиями 1 мм, 0,5 мм, 0,1 мм и 0,08 мм, а затем собирают гранулы с размером частиц 100-800 мкм.

2. Быстрая дисперсия

В гранулы соломы с размером частиц 80-100 мкм добавляют воду в соотношении 1:5 и равномерно перемешивают, затем смесь закачивается в коллоидную мельницу, время диспергирования составляет 2 часа. Температура поддерживается равной 90°C, размер частиц на выходе составляет 40-80 мкм.

3. Гомогенизация при высоком давлении

Суспензия с равномерно распределенными частицами размером 40-80 мкм перекачивается в гомогенизатор высокого давления с давлением 100 атм, время обработки составляет 1 час, температура поддерживается на уровне 85°C, при высоком давлении реализуется разрушение клеточной структуры соломы. Получается суспензия с размером частиц 10-40 мкм. После снижения температуры суспензия смешивается с ферментами, чтобы осуществить этап энзимолизиса. Гранулы в суспензии анализируются и наблюдаются с помощью электронного микроскопа, как показано на фиг.2. Для сравнения на фиг.1 показано изображение через сканирующий электронный микроскоп материалов из соломы до предварительной обработки. На фиг.1 видно, что пустоты в соломинках, обработанных согласно способу данного изобретения, увеличиваются, а структура целлюлозы становится более рыхлой. Структурные изменения благоприятны для увеличения скорости осахаривания.

4. Энзимолизис

Суспензия с равномерно распределенными частицами размером 10-40 мкм перекачивается в реактор энзимолизиса, температура при энзимолизисе составляет 55°C, а скорость вращения реактора составляет 160 оборотов в минуту. В реактор добавляют целлюлазу, β-глюкозидазу и ксиланазу. Добавка целлюлазы составляет 60 международных единиц на грамм лигноцеллюлозного материала, добавление β-глюкозидазы составляет 100 международных единиц на грамм лигноцеллюлозного материала, а добавление ксиланазы составляет 120 международных единиц на грамм лигноцеллюлозного материала. После энзимолизиса, в течение 72 часов содержание сахара в гидролизате определяется S-методом высокоэффективной жидкостной хроматографии с испарительным детектором светорассеяния, 160 г ферментируемого сахара содержится в каждом литре гидролизата, и выход гидролизной целлюлозы составляет 98%. Выход гидролизной целлюлозы рассчитывается по следующей формуле:

относительный выход гидролизной целлюлозы=масса глюкозы после энзимолизиса / (масса целлюлозы в лигноцеллюлозном материале × 1,1) × 100%

Пример 3

Сравнение способа для предварительной обработки лигноцеллюлозного материала изобретения с другими способами

Способ 1: кислотная обработка

Разбавленная серная кислота с объемной концентрацией 4% и лигноцеллюлозный материал с водой в соотношении от 1:3 вводятся в реактор. После реакции в течение 10-30 минут при температуре 140-160°C смесь фильтруют, используя воздушный насос, значение pH доводят до нейтрального для получения лигноцеллюлозы. Лигноцеллюлозу сушат при комнатной температуре, а затем гидролизуют методом энзимолизиса. Содержание сахара в гидролизате определяется S-методом высокоэффективной жидкостной хроматографии с испарительным детектором светорассеяния.

Способ 2: щелочная обработка

Гидроксид натрия с объемной долей 1,0% и лигноцеллюлозный материал с водой в соотношении 1:3 вводят в реактор. После реакции в течение 2,5 часов при температуре 70-90°C смесь фильтруют, используя воздушный насос, значение pH доводят до нейтрального для получения лигноцеллюлозы. Лигноцеллюлозу сушат при комнатной температуре, а затем гидролизуют методом энзимолизиса, содержание сахара в гидролизате определяется S-методом высокоэффективной жидкостной хроматографии с испарительным детектором светорассеяния.

Способ 3: метод парового взрыва

Лигноцеллюлозный материал с водой загружают в реактор в соотношении 1:1. Паровой процесс проводят в смеси для реакции в течение 8-15 минут при повышении давления от 0,8 МР097382а-1.8 МР097382а. Пневматический клапан управления давлением мгновенно повышает давление, и лигноцеллюлозный материал поступает в приемный сосуд через циклон под действием перепада давления. Лигноцеллюлозный материал охлаждается и фильтруется; остаток на фильтре сушат при комнатной температуре, а затем гидролизуют методом энзимолизиса, содержание сахара в гидролизате определяется S-методом высокоэффективной жидкостной хроматографии с испарительным детектором светорассеяния.

Соломинки, рассматриваемые в примерах 1 и 2 соответственно, осахариваются по мере необходимости. На фиг.3 показано сравнение эффективности осахаривания соломы, полученного разными способами - кислотным методом, щелочным методом и методом парового взрыва. Результаты показывают, что эффективность осахаривания в способе согласно изобретению лучше, чем в других четырех способах обработки, и концентрация сахара может составить около 150 г/л.

В то время как конкретные варианты осуществления изобретения были показаны и описаны так, чтобы это было понятно специалисту в данной области, другие изменения и модификации могут быть сделаны без отступления от изобретения в его более широких аспектах.

1. Способ обработки лигноцеллюлозного материала, предусматривающий последовательно выполняемые этапы:- этап (1) дробления и просеивания лигноцеллюлозного материала, а также отбор гранул с размером частиц от 0,08-0,1 мм;- этап (2) смешивания полученных гранул при массовом соотношении между гранулами и водой 1:(1-5), и температуре 70-90оС, с последующим диспергированием через коллоидную мельницу для получения суспензии с размером частиц 40-80 мкм;- этап (3) гомогенизации полученной суспензии при давлении 50-100 атм и температуре 60-85оС, до получения взвеси с частицами размером 10-40 мкм; - этап (4) буферизации полученной взвеси буферным раствором ацетата натрия и уксусной кислоты с значением рН=4,8-5,8, с последующим добавлением смеси ферментов: целлюлазы в количестве 10-60 международных единиц на грамм лигноцеллюлозного материала, β-глюкозидазы в количестве 40-100 международных единиц на грамм лигноцеллюлозного материала, и ксиланазы в количестве 60-120 международных единиц на грамм лигноцеллюлозного материала и проведением энзимолизиса в реакторе при температуре 40-55оС в течение 36-72 часов.

2. Способ по п.1, отличающийся тем, что в качестве лигноцеллюлозного материала используют солому, траву, щепу, кукурузные початки, жом и жмых.

3. Способ по любому из пп.1, 2, отличающийся тем, что время диспергирования через коллоидную мельницу составляет 1-2 часа.

4. Способ по любому из пп.1, 2, отличающийся тем, что продолжительность гомогенизации суспензии, осуществляемой под давлением 50-100 атм при температуре 60-85оС, составляет 1-2 часа.

5. Способ по любому из пп.1, 2, отличающийся тем, что смесь ферментов вводят в реактор после охлаждения взвеси до температуры проведения энзимолизиса.

6. Способ по любому из пп.1, 2, отличающийся тем, что при проведении энзимолизиса скорость вращения реактора составляет 80-160 оборотов в минуту.

7. Способ по любому из пп.1, 2, отличающийся тем, что после энзимолизиса определяют содержание сахара в гидролизате методом жидкостной хроматографии.