Науглероженный стальной элемент и способ его получения

Иллюстрации

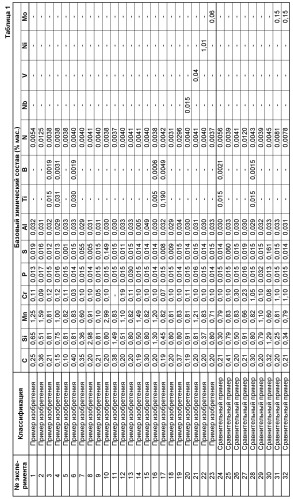

Показать всеИзобретение относится к науглероженному стальному элементу, способу его получения и цементируемой стали для него. Науглероженный стальной элемент получают с помощью специальных стадий науглероживания, охлаждения и закаливания. Стальной элемент содержит: С: 0,1-0,40 мас.%; Si: 0,35-3,0 мас.%; Mn: 0,1-3, мас.0%; Р: 0,03 мас.% или менее; S: 0,15 мас.% или менее; Al: 0,05 мас.% или менее; N: 0,03 мас.% или менее; и содержание Cr: менее 0,2 мас.% и содержание Мо: 0,1 мас.% или менее; и Fe и неизбежные примеси: остальное. Его поверхностный слой имеет первый слой, имеющий концентрацию углерода 0,60-0,85 мас.% и мартенситную структуру, в которой на границе раздела зерен отсутствует оксидный слой, обусловленный существованием Si. Второй слой имеет концентрацию углерода 0,1-0,4 мас.% и мартенситную структуру. Третий слой имеет концентрацию углерода 0,1-0,4 мас.% и не имеет мартенситной структуры. В результате полученный науглероженный стальной элемент обладает высокой твердостью и однородностью структуры. 3 н. и 22 з.п. ф-лы, 7 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к науглероженному стальному элементу, например такому как шестерня, полученному при осуществлении обработки науглероживанием, и к способу его получения.

Предпосылки создания изобретения

Стальной элемент, например такой как шестерня, во многих случаях подвергается обработке науглероживанием и обработке закаливанием для увеличения твердости поверхности при сохранении ударной вязкости (здесь стальной элемент, на котором осуществлена обработка науглероживанием, будет называться науглероженным стальным элементом, когда соответствует). Обработка науглероживанием представляет собой обработку с увеличением поверхностной концентрации углерода в состоянии, в котором стальной элемент нагревается при температуре аустенизации или выше, а обработка закаливанием обычно осуществляется непосредственно после того, как осуществлена обработка науглероживанием. При осуществлении обработки науглероживанием и обработки закаливанием может быть обеспечена ударная вязкость сердцевины стального элемента и может быть увеличена поверхностная твердость стального элемента.

Материал, в который вводятся Cr и Мо, используется в качестве традиционного науглероженного стального элемента для того, чтобы улучшить свойства закаливания и стойкость к размягчению при отпуске. Кроме того, поскольку способ получения стального элемента осуществляется при осуществлении обработки закаливанием после обработки науглероживанием, предложен новый способ, который является предпочтительным для улучшения качества, вместо традиционной комбинации, в которой обработка закаливанием и обработка науглероживанием просто объединяются непрерывным образом (см. патентный документ 1).

В способе получения, описанном в патентном документе 1, используется «обработка науглероживанием, медленным охлаждением и высокочастотным закаливанием», в которой стальной элемент сразу медленно охлаждается после обработки науглероживанием и затем быстро охлаждается сразу после того, как требуемая часть обрабатывается высокой частотой для закаливания. Использование «обработки науглероживанием, медленным охлаждением и высокочастотным закаливанием» позволяет ограничить появление деформации, связанной с обработкой закаливанием при обеспечении высокой твердости части поверхностного слоя отдельной части.

Далее в описании термообработка, включающая «обработку науглероживанием» и «обработку закаливанием», может быть выражена как «обработка науглероживанием и закаливанием» в общем значении. Если явно не отмечено иное, термин «обработка науглероживанием и закаливанием» используется как термин, включающий традиционный способ, в котором обработка закаливанием осуществляется сразу после обработки науглероживанием и обработки науглероживанием, медленным охлаждением и высокочастотным закаливанием. Когда требуется различие между ними, описание будет дополняться, по мере возникновения такой необходимости.

Родственные документы-прототипы

Патентные документы

Патентный документ 1: WO 2006/118242

Раскрытие сущности изобретения

Проблема, решаемая изобретением

Теоретически, в науглероженном стальном элементе после осуществления обработки науглероживанием и закаливанием по меньшей мере, внутренняя структура вблизи поверхности имеет однородную мартенситную структуру. Однако, особенно когда нагревание на стадии закаливания после обработки науглероживанием осуществляется термообработкой в течение очень короткого времени, такой как нагревание с использованием энергии высокой плотности, было установлено, что структурная неоднородность, которая может быть вызвана карбидом сплава и т.д., остающимся в мартенсите, легко имеет место во внутренней структуре после осуществления обработки закаливанием. Такая структурная неоднородность является непредпочтительной, поскольку неоднородность влияет на долговечность и т.д. науглероженного стального элемента.

Например, в случае, когда используется обработка науглероживанием, медленного охлаждения и высокочастотным закаливанием с использованием стального материала, где степень содержания Cr, который обычно используется для получения стального элемента, имеющего высокую твердость и высокую точность, является высокой (например, 0,2% мас. или более), в науглероженном слое образуется карбид Cr, когда стальной материал медленно охлаждается после обработки науглероживанием. Когда высокочастотное нагревание следует за обработкой науглероживанием и обработка медленным охлаждением осуществляется при относительно высокой температуре (например, 950°C), карбид Cr растворяется в матрице с образованием однородного превращения в аустенит, и может быть получена однородная закаленная структура, и твердость также становится однородной. С другой стороны, когда стальной материал нагревается при относительно низкой температуре (например, ниже 950°C), карбид Cr плохо растворяется в матрице, однородное превращение в аустенит получается плохо и может иметь место неоднородность твердости. Также, когда степень содержания Мо является высокой (например, 0,1% мас. или более), получается карбид Мо, который вносит вклад в появление неоднородности твердости подобно случаю с Cr, хотя не так заметно, как в случае Cr.

Науглероженный слой обрабатываемой части нагревается энергией высокой плотности, такой как высокочастотное нагревание. В процессе такого нагревания с закаливанием части то, насколько сильно изменяется растущая температура, зависит от формы части, требуемых свойств и т.д. Например, в случае шестерни, для которой требуется высокая точность, и когда требуется, чтобы часть ее поверхностного слоя имела высокую твердость, а внутренняя часть имела низкую твердость с обеспечением высокой ударной вязкости, требуется осуществлять закаливание после того, как нагревается только часть поверхностного слоя шестерни в общих чертах, когда осуществляется высокочастотное закаливание. Для того чтобы достигнуть обработки, требуется выполнять высокочастотное нагревание с высокой энергией и в течение короткого времени. Нагревание в течение короткого времени предотвращает теплопередачу к внутренней части с обеспечением нагревания по наружному контуру. При указанном нагревании, поскольку нагревание осуществляется с высокой отдачей, часть поверхностного слоя становится относительно высокотемпературной в целом, и, в частности, часть головки зуба может нагреваться до температуры, близкой к температуре плавления. В способе нагревания, как описано выше, карбид Cr и карбид Мо легко растворяются в матрице, так что на части поверхностного слоя может быть получена закаленная структура, имеющая однородную твердость.

С другой стороны, например, в передаточной шестерне с высоким крутящим моментом, такой как дифференциальная кольцевая шестерня, когда шестерня используется, напряжение прикладывается не только к поверхностному слою, но также к внутренней части зубчатой части, так что необходимо увеличить твердость внутренней части. Поэтому когда передаточная шестерня с высоким крутящим моментом нагревается высокой частотой, необходимо, чтобы не только поверхностный слой, но также внутренняя часть шестерни нагревалась до температуры аустенитного превращения или выше. В данном случае, поскольку должна активно использоваться теплопередача к внутренней части с тем, чтобы нагреть внутреннюю часть, в противоположность первому нагреванию используется нагревание с низкой энергией и в течение относительно длительного времени. Это также сдерживает рост температуры головки зуба и обеспечивает нагревание с относительно хорошим распределением температуры. Однако благодаря аустенитному превращению при относительно низкой температуре, когда карбид Cr и карбид Мо существуют в большом количестве, особенно в зубчатой корневой части и т.д., чья температура увеличивается с трудом, карбид Cr и карбид Мо не могут полностью раствориться в аустените и остаются в ней. Это может вызвать сниженную твердость и неоднородность.

При обращении к такой проблеме важно оптимизировать каждый способ обработки в обработке науглероживанием и закаливанием. Однако требуется также строго оптимизировать сам химический состав науглероженного стального элемента с тем, чтобы сдерживать структурную неоднородность и неоднородность твердости, вызванную такой структурной неоднородностью, даже когда условия обработки являются различными.

Настоящее изобретение сделано в свете такой проблемы и предусматривает способ получения науглероженного стального элемента, в котором активно используется химический состав, который может ограничить неоднородность твердости, несмотря на условия обработки науглероживанием и закаливанием, и который предусматривает способ получения науглероженного стального элемента, включающий дополнительные предпочтительные условия получения, которые обеспечивают преимущество химического состава.

Средства решения проблем

Первым аспектом настоящего изобретения является создание науглероженного стального элемента, полученного на стадии науглероживания с формованием науглероженного слоя на поверхностном слое при нагревании стального элемента до или выше температуры аустенизации в науглероживающей атмосфере, где концентрация кислорода является более низкой, чем концентрация кислорода атмосферы; стадии охлаждения после стадии науглероживания с охлаждением стального элемента при более низкой скорости охлаждения, чем скорость охлаждения, при которой имеет место мартенситное превращение, и охлаждением стального элемента до температуры не выше, чем температура, при которой структурное превращение, вызванное охлаждением, завершается; и стадии закаливания с нагреванием требуемой части стального элемента энергией высокой плотности до аустенитной зоны и затем охлаждения стального элемента при скорости охлаждения не ниже, чем скорость охлаждения, при которой имеет место мартенситное превращение. Науглероженный стальной элемент характеризуется тем, что стальной элемент содержит в качестве базового химического состава: С: 0,1-0,40% мас.; Si: 0,35-3,0% мас.; Mn: 0,1-3,0% мас.; Cr: менее 0,2% мас.; Мо:0,1% мас. или менее; Р: 0,03% мас. или менее; S: 0,15% мас. или менее; Al: 0,05% мас. или менее; N: 0,03% мас. или менее; и Fe и неизбежные примеси: остальное. Поверхностный слой требуемой части, на которой осуществляется стадия закаливания, содержит: первый слой, имеющий концентрацию углерода выше, чем интервал базового химического состава, и имеющий мартенситную структуру, в которой на границе раздела зерен отсутствует оксидный слой, вызванный существованием Si; второй слой, расположенный внутри первого слоя, имеющий концентрацию кислорода в интервале базового химического состава и имеющий мартенситную структуру; и третий слой, расположенный внутри второго слоя, имеющий концентрацию кислорода в интервале базового химического состава и не имеющий мартенситной структуры.

Вторым аспектом настоящего изобретения является создание способа получения науглероженного стального элемента, имеющего следующие стадии: стадия науглероживания с образованием науглероженного слоя на поверхностном слое при нагревании стального элемента до или выше температуры аустенизации в науглероживающей атмосфере, где концентрация кислорода является более низкой, чем концентрация кислорода атмосферы; стадия охлаждения после стадии науглероживания с охлаждением стального элемента при более низкой скорости охлаждения, чем скорость охлаждения, при которой имеет место мартенситное превращение, и охлаждением стального элемента до температуры не выше, чем температура, при которой структурное превращение, вызванное охлаждением, завершается; и стадия закаливания с нагреванием требуемой части стального элемента энергией высокой плотности до аустенитной зоны и затем охлаждения стального элемента при скорости охлаждения не ниже, чем скорость охлаждения, при которой имеет место мартенситное превращение. В способе стальной элемент содержит в качестве базового химического состава: С: 0,1-0,40% мас.; Si: 0,35-3,0% мас.; Mn: 0,1-3,0% мас.; Cr: менее 0,2% мас.; Мо: 0,1% мас. или менее; Р: 0,03% мас. или менее; S:0,15% мас. или менее; Al: 0,05% мас. или менее; N: 0,03% мас. или менее; и Fe и неизбежные примеси: остальное.

Третий аспект настоящего изобретения предусматривает цементируемую сталь для науглероженного стального элемента. Цементируемая сталь характеризуется тем, что содержит в качестве базового химического состава: С: 0,1-0,4% мас.; Si: 0,35-3,0% мас.; Mn: 0,1-3,0% мас.; Cr: менее 0,2% мас.; Мо: 0,1% мас. или менее; Р: 0,03% мас. или менее; S:0,15% мас. или менее; Al: 0,05% мас. или менее; N: 0,03% мас. или менее; и Fe и неизбежные примеси: остальное.

Эффекты изобретения

Как описано выше, настоящее изобретение относится к науглероженному стальному элементу, полученному с помощью стадии науглероживания, осуществляемой в атмосфере с низкой концентрацией кислорода, стадии охлаждения, на которой медленное охлаждение осуществляется в вышеуказанных особых условиях, и стадии закаливания, использующей нагревание энергией высокой плотности, и к способу его получения. Химический состав в указанном выше интервале используется в качестве оптимального химического состава для получения науглероженного стального элемента указанным способом получения.

Моменты, которые должны быть отмечены в отношении определенного выше химического состава, заключаются в том, что содержание Cr и Мо ограничено уровнями содержания в качестве примесей или уровнями содержания 0,2% мас. и 0,1% мас. или менее, соответственно, даже когда их добавляют, и что содержание Si увеличивается до интервала 0,35-3,0% мас.

Хром (Cr) является элементом, используемым для улучшения свойств закаливания и увеличения стойкости к размягчению при отпуске. Однако, когда Cr вводится в концентрации 0,2% мас. или более, карбид Cr легко образуется в процессе медленного охлаждения после обработки науглероживанием. Карбид Cr, когда он образовался, может с трудом растворяться в матрице, когда впоследствии осуществляется нагревание при использовании энергии высокой плотности.

Кроме того, Мо также является элементом, используемым для улучшения свойств закаливания и увеличения стойкости к размягчению при отпуске. Однако, когда Мо вводится в концентрации 0,1% мас. или более, карбид Мо легко образуется в процессе медленного охлаждения после обработки науглероживанием. Карбид Мо, когда он образуется, может с трудом растворяться в матрице, когда впоследствии осуществляется нагревание при использовании энергии высокой плотности.

То, что карбид Cr и карбид Мо остаются в структуре, вызывает структурную неоднородность, а последняя вызывает неоднородность твердости.

Поэтому, как описано выше, Cr усиленно рассматривается в качестве необязательного компонента, и его содержание ограничивается до менее 0,2% мас., даже когда Cr вводится. Аналогично Мо рассматривается в качестве необязательного компонента, и его содержание ограничивается до менее 0,1% мас., даже когда Мо вводится. Эффекты улучшения свойств закаливания и увеличения стойкости к размягчению при отпуске, когда вводятся Cr и Мо, достигаются при увеличении содержания Si, который может проявлять свои функции в интервале 0,35-3,0% мас.

Поэтому образование карбида Cr и карбида Мо ограничивается, когда осуществляется медленное охлаждение после обработки науглероживанием при обеспечении свойств закаливания и увеличения стойкости к размягчению при отпуске. Соответственно, даже когда способ нагревания, используемый на стадии науглероживания, ограничивается нагреванием с использованием энергии высокой плотности и даже когда нагревание осуществляется при относительно низкой температуре, структурная неоднородность благодаря присутствию карбида Cr и карбида Мо может быть снижена, поскольку само образование карбида Cr и карбида Мо первоначально ограничивается, и может быть получена требуемая твердость. Кроме того, стоимость материала может быть также снижена при снижении вводимого количества дорогостоящих Cr и Мо.

Кроме того, обычно увеличение содержания Si может вызвать окисление границы раздела зерен благодаря Si, когда осуществляется обработка науглероживанием. Напротив, как описано выше, появление окисления границы раздела зерен может быть ограничено и снижение структурных свойств, связанное с увеличением содержания Si, может быть предотвращено ограничением условий обработки на стадии науглероживания, так что стадия науглероживания осуществляется в науглероживающей атмосфере, где концентрация кислорода является более низкой, чем в атмосфере.

Конечный науглероженный стальной элемент, полученный таким образом, имеет: первый слой, имеющий концентрацию углерода выше, чем интервал базового химического состава, и имеющий мартенситную структуру, в которой отсутствует оксидный слой на границе раздела зерен, обусловленный Si; второй слой, расположенный внутри первого слоя, имеющий концентрацию углерода в интервале базового химического состава и имеющий мартенситную структуру; и третий слой, расположенный внутри второго слоя, имеющий концентрацию углерода в интервале базового химического состава и не имеющий мартенситной структуры, на поверхностном слое требуемой части, на которой осуществляется стадия закаливания.

Предпочтительно толщина второго слоя (размер в направлении глубины от поверхности) больше, чем толщина первого слоя. Соответственно, твердость науглероженного слоя на внутренней стороне может быть также высоко упрочнена в относительно широком интервале. Для увеличения толщины второго слоя, т.е. слоя, в котором науглероженная структура получается при сохранении концентрации углерода основного материала, который расположен внутри науглероженного слоя, необходимо, чтобы нагревание на стадии науглероживания осуществлялось при относительно низкой температуре в течение длительного времени с интенсивно развитой аустенизацией. Также в данном случае, как описано выше, образование карбида Cr и карбида Мо может быть ограничено, так что структурная неоднородность может быть снижена.

Соответственно, в полученном таким образом науглероженном стальном элементе снижается неоднородность твердости, т.к. снижается структурная неоднородность, с достижением в результате превосходной стоимостной характеристики.

Краткое описание чертежей

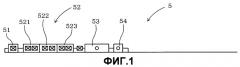

На фиг.1 представлена пояснительная схема, показывающая конфигурацию термообработывающего оборудования, используемого в варианте реализации изобретения.

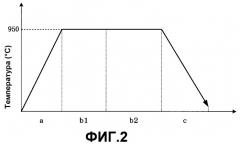

На фиг.2 представлена пояснительная схема, показывающая термограмму на стадии науглероживания и стадии охлаждения в варианте реализации изобретения.

На фиг.3 представлена пояснительная схема, показывающая термограмму на стадии закаливания в варианте реализации изобретения.

На фиг.4 представлена пояснительная схема, показывающая науглероженный стальной элемент (дифференциальную кольцевую шестерню) в варианте реализации изобретения.

На фиг.5 представлена пояснительная схема, показывающая деталь зубчатой формованной части дифференциальной кольцевой шестерни в варианте реализации изобретения.

На фиг.6 представлена фотография, показывающая состояние металлической структуры вблизи зубчатой формованной части эксперимента №3 в варианте реализации изобретения.

На фиг.7 представлена пояснительная диаграмма, показывающая строение металлической структуры с фиг.6 в варианте реализации изобретения.

Наилучшие варианты осуществления изобретения

Сначала будет описана причина ограничения базового химического состава. Далее % мас. в составе будет просто указываться как %. В данной заявке выражение «базовый химический состав» означает базовый химический состав основного материала до того, как концентрация углерода поверхностного слоя увеличивается обработкой науглероживанием, т.е. состав самой стали.

С: 0,1-0,40%

С представляет собой элемент, который вводят для обеспечения прочности стали, в частности прочности центральной части. Поэтому прочность внутренней части обеспечивается установлением нижнего предела концентрации введения С 0,1%. Однако верхний предел устанавливается равным 0,4%, поскольку ударная вязкость снижается, и обрабатываемость материала резанием ухудшается благодаря тому, что твердость увеличивается, когда содержание С превышает 0,4%. Наиболее предпочтительное вводимое количество составляет 0,15-0,3%.

Si: 0,35-3,0%

Si является элементом, используемым для раскисления стали, и, как описано выше, элементом, используемым для обеспечения прочности и закаливаемости, необходимых для стали для улучшения стойкости к размягчению при отпуске. Разработанная в настоящем изобретении сталь имеет характеристику, состоящую в том, что содержание дорогостоящих Cr и Мо может быть значительно снижено. Однако имеется случай, в котором снижение содержания Cr и Мо становится неблагоприятным для части, для которой требуется стойкость к размягчению при отпуске, такая как стойкость к точечному выкрашиванию шестерни, по сравнению с Cr-Мо-сталью, которая является традиционной сталью. Соответственно, для того чтобы получить требуемую стойкость к размягчению при отпуске, даже когда содержание Cr и Мо снижается, Si должен содержаться в концентрации 0,35% или более. Однако, когда содержание Si превышает 3,0%, его влияние не только насыщается, но также вызывает увеличение твердости с ухудшением обрабатываемости резанием материала, так что необходимо установливать содержание Si в интервале 0,35-3,0%. Наиболее предпочтительный интервал составляет от более 0,45% до 1,5%.

Кроме того, когда материал, в который введено большое количество Si, используется в обработке газовым науглероживанием при использовании окислительного газа, имеет место окисление границы раздела зерен, и аномальный науглероженный слой получается в поверхностном слое при Si на стадии науглероживания, поскольку Si легко образует продукты окисления. Поэтому прочность науглероженного слоя снижается, приводя к снижению сопротивления усталости при изгибе и сопротивления усталости при контактном сжатии. Здесь в способе получения науглероженного стального элемента, как описано выше, используется стадия, на которой обработка науглероживанием осуществляется в науглероживающей атмосфере, в которой концентрация кислорода является сниженной. Это делает возможным положительно увеличивать содержание Si, поскольку проблема окисления границы раздела зерен может быть исключена.

Mn: 0,1-3,0%

Хотя Mn является элементом, используемым для раскисления стали, и является элементом, используемым для улучшения свойств закаливания, но, когда содержание Mn составляет менее чем 0,1%, его влияние является недостаточным. Однако, когда содержание превышает 3,0%, влияние не только насыщается, но также вызывает увеличение твердости с ухудшением обрабатываемости резанием материала, так что необходимо устанавливать содержание в интервале 0,1-3,0%. Наиболее предпочтительный интервал составляет от 0,5 до 1,5%.

Р: 0,03% или менее

Содержание Р необходимо снизить как можно больше, поскольку Р сегрегируется на границе раздела зерен со снижением ударной вязкости, так что его содержание необходимо ограничивать до 0,03% или менее, хотя трудно снизить содержание до нуля.

S: 0,15% или менее

S образует MnS в стали и является элементом, вводимым для того, чтобы улучшить обрабатываемость резанием материала благодаря такому образованию. Однако эффект, полученный при содержании S, насыщается, когда содержание серы превышает 0,15%, и в большей степени вызывает сегрегацию на границе раздела зерен, что в результате приводит к хрупкости на границе раздела зерен. Соответственно, необходимо снизить содержание S до 0,15% или менее. Когда количество S составляет менее 0,001%, эффект улучшения свойств резания является незаметным. Соответственно, содержание S должно быть 0,001% или более, когда определяется нижний предел. Более предпочтительным интервалом является интервал 0,005-0,06%.

Al: 0,05% или менее

Al осаждается и диспергируется в стали в виде нитрида. По этой причине Al рассматривается как элемент, используемый для предотвращения укрупнения аустенитной структуры, когда осуществляется обработка науглероживанием. Однако, когда содержание Al превышает 0,05%, осадок укрупняется, вызывая хрупкость стали. Поэтому верхний предел устанавливается на уровне 0,05%. Необходимо отметить, что перекристаллизация имеет место в части, к которой применяется обработка закаливанием энергией высокой плотности, и укрупненная аустенитная структура измельчается. Соответственно, когда высокая прочность требуется только в части, к которой применяется обработка закаливанием энергией высокой плотности, но не требуется в зоне, которая не нагревается энергией высокой плотности, нет необходимости в присутствии Al. Однако, когда в зоне, которая не нагревается энергией высокой плотности, также требуется высокая прочность, необходимо присутствие Al. Когда количество Al составляет менее 0,005%, эффект предотвращения укрупнения аустенитной структуры является незаметным. Соответственно, когда определяется нижний предел, количество устанавливается на уровне 0,005% или более. Более предпочтительный интервал составляет 0,02-0,04%.

N: 0,03% или менее

N образует различные нитриды и имеет эффект предотвращения укрупнения аустенитной структуры, когда осуществляется обработка науглероживанием. Однако, когда содержание N превышает 0,03%, заметно ухудшается ковкость. Поэтому верхний предел устанавливается на уровне 0,03%. Необходимо отметить, что на части, на которой осуществляется обработка закаливанием энергией высокой плотности, имеет место перекристаллизация и укрупненная аустенитная структура измельчается. Соответственно, когда высокая прочность требуется только в части, к которой применяется обработка закаливанием энергией высокой плотности, но не требуется в зоне, которая не нагревается энергией высокой плотности, нет необходимости в присутствии N. Однако, когда в зоне, которая не нагревается энергией высокой плотности, также требуется высокая прочность, необходимо присутствие N. В данном случае, когда количество N составляет менее 0,003%, эффект предотвращения укрупнения аустенитной структуры является незаметным. Соответственно, когда определяется нижний предел, необходимо количество устанавливать на уровне 0,005% или более. Более предпочтительный интервал составляет 0,02-0,04%.

Cr: менее 0,2%

Как описано выше, Cr является элементом, используемым для улучшения свойств закаливания и стойкости к размягчению при отпуске. Однако при введении 0,2% или более, карбид Cr легко образуется в процессе науглероживания и медленного охлаждения.

В частности, когда температура нагревания на стадии закаливания после науглероживания и медленного охлаждения является относительно низкой, растворение полученного карбида Cr в матрице становится трудным, так что легко имеют место структурная неоднородность и неоднородность твердости благодаря структурной неоднородности.

Само образование карбида Cr может быть ограничено установлением количества Cr на требуемом минимуме, так что можно предотвратить эффект ухудшения структуры, обусловленный карбидом Cr, даже когда условия последующего нагревания энергией высокой плотности различно изменяются.

Даже когда содержание Cr составляет 0,2% или более, образование карбида Cr может быть значительно ограничено при использовании химического состава, удовлетворяющего условию

[Si%]+[Ni%]+[Cu%]-[Cr%]>0,5

Однако неоднородность твердости ограничивается не полностью. Наиболее предпочтительный интервал содержания Cr составляет 0,1% или менее.

Мо: 0,1% или менее

Хотя одной из целей настоящего изобретения является снижение содержания Мо, который является редким металлом и относительно дорогостоящим среди редких металлов, Мо может вводиться в очень небольшом количестве. Мо является элементом, используемым для улучшения свойств закаливания и стойкости к размягчению при отпуске. Однако содержание большого количества Мо не только увеличивает стоимость, но также может вызвать проблему неоднородности твердости, как описано выше, так что верхний предел необходимо устанавливать при 0,1%. Предпочтительно не вводить Мо, когда требуемые свойства закаливания могут быть обеспечены другими элементами. В таком случае предпочтительно, чтобы его содержание составляло менее 0,01%, что представляет собой условие, что Мо активно не вводится.

Кроме того, предпочтительно базовый химический состав дополнительно содержит 0,005-0,2% Ti и 0,0006-0,0005% В.

Ti: 0,005-0,2%

Ti представляет собой элемент, который легко сочетается с N. Поэтому Ti обеспечивает эффект предотвращения участия В в образовании BN с потерей эффекта улучшения закаливаемости и является элементом, используемым для предотвращения укрупнения аустенитной структуры, когда осуществляются обработка науглероживанием и обработка высокочастотным закаливанием при осаждении и диспергировании в виде карбонитрида в стали, однако, когда содержание Ti составляет менее 0,005%, его влияние является недостаточным. Однако, когда содержание Ti превышает 0,2%, осадок укрупняется, делая сталь хрупкой, так что верхний предел устанавливается равным 0,2%. Наиболее предпочтительный интервал введения Ti составляет от 0,01% до 0,03%.

В: 0,0006-0,005%

В является элементом, используемым для обеспечения свойств закаливания и упрочнения границ раздела зерен. Однако, когда содержание В составляет менее 0,0006%, его влияние является недостаточным. Однако, когда содержание превышает 0,005%, влияние насыщается, так что необходимо устанавливать содержание в интервале от 0,0006% до 0,005%. Наиболее предпочтительный интервал составляет от 0,001% до 0,003%.

Кроме того, предпочтительно базовый химический состав дополнительно содержит либо один, либо оба компонента из 0,01-0,3% Nb и 0,01-0,2% V.

0,01-0,3% Nb и 0,01-0,2% V

Хотя Nb и V являются элементами, используемыми для предотвращения укрупнения аустенитной структуры, когда осуществляются обработка науглероживанием и обработка высокочастотным закаливанием, при осаждении и диспергировании в стали в виде карбонитрида, когда содержание каждого из Nb и V составляет менее 0,01%, эффект является незначительным. Однако, когда вводимое количество является слишком большим, осадок укрупняется, делая сталь хрупкой, так что верхние пределы определяются равными 0,3% для Nb и 0,2% для V, соответственно. Наиболее предпочтительными интервалами введения являются 0,01-0,02% для Nb и 0,01-0,05% для V.

Кроме того, базовый химический состав может дополнительно содержать 0,1-3,0% Ni.

Ni: 0,1-3,0%

Ni является элементом, используемым для улучшения ударной вязкости, однако, когда содержание Ni составляет менее 0,1%, его эффект является недостаточным. Однако, когда содержание превышает 3,0%, его влияние не только насыщается, но также вызывает увеличение твердости с ухудшением обрабатываемости резанием материала, так что необходимо устанавливать интервал 0,1-3,0%. Наиболее предпочтительный интервал составляет от 0,5% до 1,5%.

Далее, является предпочтительным осуществлять каждую стадию способа получения, как описано ниже.

В частности, во-первых, стадия науглероживания осуществляется в науглероживающей атмосфере, где концентрация кислорода является более низкой, чем в атмосфере. Отдельные примеры содержат способ, который осуществляется в науглероживающем газе сниженного давления, давление которого ниже атмосферного давления. Другими словами, он осуществляется с использованием стадии науглероживания при сниженном давлении. На стадии науглероживания при сниженном давлении обработка науглероживанием может быть осуществлена более эффективно, чем традиционный способ, поскольку обработка науглероживанием может быть осуществлена при относительно небольшом количестве науглероживающего газа, когда высокотемпературная внутренняя часть науглероживающей печи поддерживается в состоянии сниженного давления. Кроме того, может быть снижено время обработки, может быть снижено энергопотребление, и само науглероживающее-закаливающее оборудование может быть уменьшено в размерах, поскольку традиционная обработка длительного нагревания, использующая крупногабаритную термообрабатывающую печь, больше не требуется.

Затем, когда применяется стадия науглероживания при сниженном давлении, Cr активно рассматривается в качестве необязательного компонента, а его влияние, достигаемое ограничением верхнего предела, проявляется особенно эффективно. Другими словами, установка условий может быть выполнена при предварительном расчете углеродного потенциала, поскольку науглероживание осуществляется равновесной реакцией в случае обычного газового науглероживания. Однако установка условий указанным выше расчетом является трудной, поскольку обработка науглероживанием при сниженном давлении является неравновесной реакцией. Кроме того, когда стальной элемент, имеющий части с неоднородностью, такой как шестерня, подвергается обработке науглероживанием при сниженном давлении, например имеется различие в скорости диффузии поступающего углерода в зависимости от частей получаемая концентрация науглероживания поверхности варьируется в зависимости от частей, и заданный модифицирующий эффект может быть не получен в тех частях, чья поверхность должна модифицироваться обработкой науглероживанием. Когда варьирование уровня науглероживания становится больше, чем в случае обычного газового науглероживания, содержание большого количества Cr может заметно улучшить образование карбида Cr. Соответственно, ограничение содержания Cr является особенно эффективным, когда используется стадия науглероживания при сниженном давлении.

Кроме того, использование науглероживания при сниженном давлении позволяет ограничить количество кислорода в атмосфере до низкого уровня снижением давления науглероживающей атмосферы по отношению к атмосферному давлению на стадии науглероживания. Это делает возможным предотвратить появление в науглероженном слое окисления границы раздела зерен.

Кроме того, способ науглероживания, осуществляемый в науглероживающей атмосфере, где концентрация кислорода является более низкой, чем в атмосфере, не ограничивается способом науглероживания при сниженном давлении. Например, может быть использован способ, в котором окисление границы раздела зерен науглероженного слоя предотвращается ограничением количества кислорода в атмосфере до низкого уровня за счет заполнения газообразным азотом или нейтральным газом без снижения давления атмосферы.

Науглероживание при сниженном давлении также называется вакуумным науглероживанием и является обработкой науглероживанием, которая осуществляется при снижении давления атмосферы в печи и прямом введении газа углеводородной системы (например, метана, пропана, этилена и ацетилена) в качестве науглероживающего газа в печь. Обработка науглероживанием при сниженном давлении обычно содержит стадию науглероживания и стадию диффузии. На стадии науглероживания активный углерод, который образуется при разложении, когда науглероживающий газ взаимодействует с поверхностью стали и становится карбидом на поверхности стали, накапливается в стали. На стадии диффузии карбид разлагается, и накопленный углерод растворяется в матрице и диффундирует во внутреннюю часть. Должно быть отмечено, что путь подачи углерода не ограничивается путем через карбид, и утверждается, что существует путь, через который углерод прямо растворяется в матрице.

Кроме того, предпочтительно стадия науглероживания осуществляется в условиях сниженного давления 1-100 гПа. Когда сниженное давление в процессе науглероживания на стадии науглероживания при сниженном давлении составляет ниже 1 гПа, может существовать возможность того, что имеет место такая проблема, что требуется дорогостоящее оборудование для поддержания степени вакуума. С другой стороны, когда сниженное давление превышает 100 гПа, может иметь место пробл