Корпус автосцепки и автосцепка железнодорожного транспортного средства

Иллюстрации

Показать всеАвтосцепка содержит корпус в виде пустотелой отливки, состоящей из головной части и хвостовика. По первому варианту изобретения ширина серповидного прилива, расположенного в кармане головной части, не превышает толщины стенки замка в месте расположения стержня для предохранителя. По второму варианту изобретения на стенке головной части корпуса, у основания стержня для замкодержателя, выполнена галтель. По третьему варианту изобретения на стенке замка у основания стержня для предохранителя выполнена галтель. По четвертому варианту изобретения в валике подъемника в месте соединения балансира со стержнем выполнена галтель. Повышается надежность автосцепки. 4 н. и 4 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к железнодорожному транспорту и касается автосцепок единиц подвижного состава.

Известна конструкция автосцепки железнодорожного транспортного средства (патент РФ №1837511 от 11.06.1990 г.), содержащая корпус, размещенные в нем подпружиненный замок, замкодержатель с противовесом, подъемник и предохранитель, смонтированный на валике с возможностью свободного вращения и выполненный в виде двуплечевого рычага, одно плечо которого расположено с возможностью взаимодействия с замком и замкодержателем.

Также известна автосцепка (патент РФ №2227103 от 06.06.2002 г.), состоящая из хвостовика, головной части с расположенным в нем механизмом автосцепки, включающим в себя двуплечий предохранитель, смонтированный на валике подъемника с возможностью свободного вращения и взаимодействия одним плечом с замкодержателем, а другим - с подпружиненным замком, упорная поверхность выступа замка и ограничительная кромка выполнены с одинаковым уклоном к линии действия пружины, поджимающей замок.

Кинематика такого механизма проще в сравнении с другими конструкциями автосцепок. В результате снижается влияние перекосов деталей и отклонения их перемещений от требуемых в ходе выполнения рабочих процессов. Однако детали данной автосцепки не взаимозаменяемы с массово применяемой на железнодорожном транспорте, что существенно затрудняет ее широкое применение. Необходима подготовка и освоение нового изделия изготовителями железнодорожной продукции, обучение обслуживающего персонала, подготовка и освоение ремонта автосцепки и ее деталей. Все это требует больших финансовых затрат.

Известна автосцепка, состоящая из корпуса и деталей механизма сцепления: замка, замкодержателя, предохранителя, подъемника, валика подъемника (Коломойченко В.В. и др. «Автосцепные устройства подвижного состава железных дорог». М.: Транспорт, 2002 г., стр.18…31).

Рассматриваемая конструкция наряду с очевидными преимуществами, позволяющими массово ее применять на железнодорожном транспорте, обладает рядом недостатков. Отклонения деталей в процессе необходимых перемещений приводят к повреждению, излому рабочих элементов механизма.

Так, например, перемещения замкодержателя и предохранителя, расположенных на соответствующих стержнях, не ограничены в поперечном направлении относительно продольной оси кармана, что приводит к их перекосу, снижению установленной величины поперечных зазоров между элементами механизма и, как следствие, к затруднениям при сборке, заклиниванию в процессе работы и повреждению деталей. Для исключения данного явления сопряжения стержней со стенками выполняются радиусами минимально возможной величины для обеспечения плотного прилегания замкодержателя и предохранителя к стенкам и тем самым исключая их соскальзывание со стержней. Однако такое конструктивное исполнение усложняет технологический процесс изготовления и заведомо создает концентрацию напряжений в местах сопряжения со стенками, что в эксплуатации, при действии ударных нагрузок на детали приводит к частому излому стержней на замке, для навешивания предохранителя, на корпусе, для навешивания замкодержателя. Изломы этих элементов приводят к полной потере работоспособности механизма и требуют трудоемкого ремонта, в особенности в случае излома стержня в корпусе для замкодержателя. Кроме того, требование о выполнении сопряжения стержней со стенками с минимальным радиусом нередко не выполняется, что ведет к соскальзыванию деталей и к описанным выше негативным последствиям, вызванным уменьшением поперечных зазоров в механизме.

В процессе сцепления и расцепления перемещение замка внутрь автосцепки ограничивается серповидным приливом, расположенным на стенке кармана корпуса. При этом замок взаимодействует с данным приливом стенкой, на которой расположен стержень для навешивания предохранителя и вдоль которой осуществляется поворот последнего во время выполнения рабочих процессов. Взаимодействие замка с серповидным приливом носит ударный характер, что привод к образованию наклепа и заусенцев по периметру стенки замка, вдоль которой перемещается предохранитель. Возникновение неровностей приводит к снижению подвижности предохранителя и может явиться причиной его невключения, которое происходит под действием силы тяжести предохранителя. В результате замок механизма автосцепки остается не заблокированным от продольных перемещений и может переместиться внутрь кармана корпуса при движении поезда, что приведет к саморасцепу.

Возникновение трещин по месту сопряжения и далее к излому валика, вызванных действием инерционных сил, величина которых обусловлена значительными массой балансира и скоростями соударения единиц подвижного состава, при сцеплении происходит из-за выполнения минимальным радиусом соединения стержня с балансиром для обеспечения максимально возможного плотного прилегания валика к торцевой поверхности прилива корпуса.

Подобные случаи снижают надежность действия автосцепки, негативно сказываются на маневровой работе, снижают безопасность на железной дороге.

Сложные кинематика и динамика механизма автосцепки рассматриваемой конструкции предъявляют повышенные требования к точности изготовления и качеству поверхностей деталей. Наряду с изложенным существенное влияние на работоспособность механизма оказывают естественные износы взаимодействующих поверхностей деталей, приводящие к изменению геометрии. Эти факторы требуют большого объема контроля специальными шаблонами при изготовлении, в эксплуатации и после ремонта автосцепки. Наряду с этим после сборки и проверки механизма сцепления в целом нередко возникает необходимость подбора или доработки деталей, отвечающих требованиям шаблонов с целью удаления заусенцев, обеспечения требуемого качества поверхностей, гарантирующих правильную работу механизма сцепления.

Данная конструкция автосцепки наиболее близкая по совокупности признаков к заявляемой и выбрана в качестве прототипа для всей заявляемой группы изобретений.

Предлагаемые варианты технических решений позволяют решить указанные недостатки.

Задачей, на решение которой направлено заявляемая группа изобретений, является повышение надежности работы механизма автосцепки и ее ресурса.

Технический результат заявляемой группы изобретений заключается в снижении вероятности повреждения деталей в ходе выполнения рабочих процессов, повышение срока службы и снижение объема ремонтно-восстановительных работ при эксплуатации с обеспечением взаимозаменяемости составных частей с массово применяемыми на железнодорожном транспорте в настоящее время.

Сущность заявляемой группы изобретений заключается в том, что:

по первому аспекту, корпус автосцепки железнодорожного транспортного средства, выполненный в виде пустотелой отливки, состоящей из головной части и хвостовика, где ширина серповидного прилива, расположенного в кармане корпуса, не превышает толщины стенки замка в месте расположения стержня.

Кроме того, в ребре головной части корпуса, ограничивающем перемещение лапы замкодержателя внутрь кармана в месте контакта с последней, выполнен скос.

По второму аспекту, автосцепка железнодорожного транспортного средства, включающая корпус, выполненный в виде пустотелой отливки, состоящей из хвостовика и головной части с расположенным в ней механизмом сцепления, где на вертикальной стенке головной части корпуса, у основания стержня для замкодержателя выполнена галтель.

По третьему аспекту, автосцепка железнодорожного транспортного средства, включающая корпус, выполненный в виде пустотелой отливки, состоящей из хвостовика и головной части с расположенным в ней механизмом сцепления, включающим в себя замок, замкодержатель, предохранитель, подъемник, валик подъемника, где на стенке замка у основания стержня для предохранителя выполнена галтель.

Кроме того, в замке верхняя кромка выреза для стержня валика подъемника имеет выпуклую форму.

Вместе с этим, на кромке пересечения нижней опорной и вертикальной поверхностей замка выполнена фаска или радиусное сопряжение, катеты или радиус соответственно которых равны или больше радиуса сопряжения нижней и вертикальной стенок кармана головной части корпуса автосцепки.

Кроме того, на поверхности замка со стороны малого зуба выполнено углубление.

По четвертому аспекту, автосцепка железнодорожного транспортного средства, включающая корпус, выполненный в виде пустотелой отливки, состоящей из хвостовика и головной части с расположенным в ней механизмом сцепления, включающим в себя замок, замкодержатель, предохранитель, подъемник, валик подъемника, где в валике подъемника в месте соединения балансира со стержнем выполнена галтель.

Совокупность существенных признаков в предлагаемых вариантах конструкции автосцепки позволяет исключить перекосы деталей в собранном механизме, взаимодействующим элементам деталей обеспечить контакт деталей «поверхность-поверхность», исключив точечный контакт.

Благодаря этому достигается заявленный выше технический результат:

повышение надежности работы механизма и ресурса автосцепки.

При исследовании отличительных признаков описываемых вариантов автосцепки, не выявлено каких-либо аналогичных известных решений.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленной группы изобретений.

Следовательно, заявленная группа изобретений соответствует условию «новизна».

При изучении других известных решений в этой области признаки, отличающие заявленные решения, не были выявлены, что обеспечивает изобретению соответствие критерию «изобретательский уровень».

Сущность заявляемого изобретения поясняется чертежами, на которых изображены:

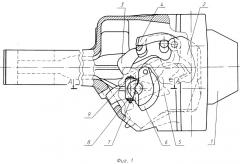

Фиг.1 - автосцепка в сборе;

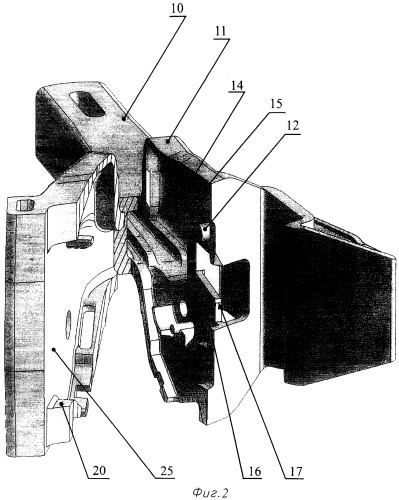

Фиг.2 - корпус автосцепки;

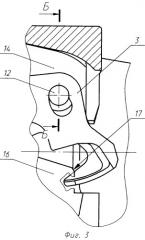

Фиг.3 - замкодержатель расположенный на стержне кармана корпуса;

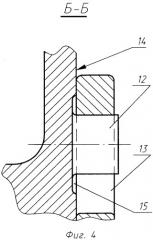

Фиг.4 - разрез Б-Б с фиг.3;

Фиг.5 - корпус автосцепки с установленным замком и расположенным на его стержне предохранителем (вид сверху);

Фиг.6 - вид В с фиг.5;

Фиг.7- вид Г с фиг.5;

Фиг.8 - вид Д с фиг.7;

Фиг.9 - замок;

Фиг.10 - замок, расположенный в кармане корпуса автосцепки (вид сбоку);

Фиг.11 - вид А-А с фиг.1.

Автосцепка железнодорожного транспортного средства (фиг.1) состоит из корпуса 1, в кармане которого расположены детали механизма сцепления: замок 2, замкодержатель 3, предохранитель 4, подъемник 5, валик подъемника 6. Механизм автосцепки закреплен в корпусе болтом 7 с гайкой 8. Под головкой болта и гайкой установлены стопорные шайбы 9. Корпус автосцепки (фиг.2) состоит из хвостовика 10 и головной части 11, в которой расположен карман с приливами и отверстиями, предназначенными для размещения деталей механизма и их правильного взаимодействия.

На стенке кармана, расположенной со стороны большого зуба, находится стержень 12 для навешивания замкодержателя 3 (фиг.3). Замкодержатель с целью обеспечения выполнения рабочих процессов имеет возможность поворота вокруг стержня и вертикального перемещения в пределах овального выреза 13 (фиг.4). Перемещение замкодержателя происходит вдоль стенки 14 кармана корпуса автосцепки со стороны большого зуба.

В основании стержня 12 на стенке кармана выполнена галтель 15 (фиг.4), что обеспечивает плотное прилегание замкодержателя к стенке и исключает его сползание по радиусу сопряжения стержня со стенкой. Как следствие, исключается возможность снижения установленных поперечных зазоров между деталями механизма. Одновременно обеспечивается возможность выполнения перехода от стержня к стенке кармана корпуса увеличенным радиусом, что позволяет исключить концентрацию напряжений при нагрузках, передаваемых на стержень от замкодержателя.

Поворот замкодержателя вокруг стержня ограничивается ребром 16 (фиг.2, 3), расположенным в нижней части корпуса. В месте опоры замкодержателя на ребре выполнен скос 17. В результате увеличивается площадь контакта поверхностей и, как следствие, снижается интенсивность износа ребра.

Сцепленное состояние автосцепок обеспечивается запирающей деталью - замком, который при сцеплении и расцеплении перекатывается по дну кармана корпуса, двигаясь вдоль стенки со стороны малого зуба.

Замок 2 (фиг.5) механизма сцепления автосцепки в верхней части имеет стержень 18 для навешивания с возможностью вращения вокруг него предохранителя 4. Предохранитель, взаимодействуя верхним плечом с замкодержателем, исключает перемещение замка внутрь кармана корпуса в сцепленном состоянии.

На стенке замка, в основании стержня выполнена галтель 19 (фиг.6). Такое выполнение обеспечивает плотное прилегание предохранителя к стенке и исключает его сползание по радиусу сопряжения стержня со стенкой, ведущее к снижению установленных поперечных зазоров в механизме сцепления.

Перед сцеплением автосцепок замок находится в выдвинутом из корпуса положении и опирается на нижнюю поверхность 20 головной части (фиг.7). В ходе процесса сцепления замок одной из сцепляемых автосцепок, на который нажимает соседняя, утапливается внутрь головной части. Процесс сцепления завершается возвратом замка в выдвинутое положение в зазор между замком соседней автосцепки и собственным корпусом. Возможные отклонения замка в вертикальной плоскости приводят к уменьшению зазора, что, в свою очередь, приводит к невозможности автоматического сцепления.

В замке, по кромке пересечения нижней поверхности 21 и вертикальной поверхности 22, прилегающей к стенке кармана со стороны малого зуба корпуса, выполнена фаска 23 или радиусное сопряжение 24 (фиг.8). При этом величина катетов фаски или величина радиуса равны или превышают величину радиуса сопряжения нижней стенки кармана корпуса с вертикальной стенкой 25 кармана со стороны малого зуба. В результате исключается наклон замка в вертикальной плоскости, вызванный смещением нижней его части по радиусу сопряжения стенок и корпуса.

Как указывалось выше, замок в процессе перемещения вертикальной поверхностью взаимодействует с вертикальной стенкой кармана. Для обеспечения перемещения замка без заедания или заклинивания к наличию дефектов на взаимодействующих поверхностях предъявляются повышенные требования. С целью повышения технологичности на вертикальной поверхности замка выполнено углубление 26 (фиг.9). В результате к поверхности в углублении замка возможно предъявление менее жестких требований, что ведет к упрощению технологии изготовления детали.

В замке имеется овальный вырез 27 (фиг.10), через который в собранном механизме проходит стержень 28 валика подъемника. Перемещение замка в карман корпуса в ходе выполнения рабочих процессов может быть затруднено или не осуществимо в случае износа его опорной поверхности и ответной поверхности 29 кармана корпуса. В данном случае замок может быть зажат между дном кармана и толстой частью стержня валика подъемника, в который упрется верхняя кромка овального выреза замка. С целью исключения такого явления вырез имеет выпуклую форму верхней кромки 30.

Движение замка в процессе сцепления и расцепления внутрь кармана корпуса ограничивает серповидный прилив 31 (фиг.5). Ширина 32 серповидного прилива 33 выполнена величиной, не превышающей толщины 33 стенки 34 замка, на котором расположен стержень для навешивания предохранителя. Такое исполнение конструкции исключает выход неровностей естественного наклепа, образующегося при ударном взаимодействии замка с ограничительным приливом, на поверхность стенки замка, вдоль которой осуществляется поворот предохранителя и исключается влияние данного фактора на его подвижность.

Закрепление механизма сцепления в корпусе автосцепки осуществляется валиком подъемника, стержень 28 (фиг.11) которого вводят в отверстие в корпусе автосцепки, пропуская через вырез замка и отверстия в подъемнике и стенке корпуса со стороны большого зуба. Стержень валика подъемника соединен с балансиром 35. В месте соединения балансира со стержнем на внутренней поверхности 36 выполнена галтель 37. Наличие в конструкции галтели позволяет выполнить соединение балансира и стержня с увеличенным радиусом, что значительно повышает прочность детали.

Технический результат от использования заявляемой группы изобретений заключается в следующем.

По первому аспекту заявляемой группы изобретений:

выполнение ограничительного серповидного прилива шириной, не превышающей толщины стенки замка, позволит исключить выход неровностей естественного наклепа, образующегося при ударном взаимодействии замка с серповидным приливом. Такое конструкторское решение в результате обеспечит подвижность предохранителя, которое существенно влияет на работу механизма.

В случае выполнения скоса в ребре головной части корпуса, в месте контакта с лапой замкодержателя, позволит увеличить площадь контакта поверхностей и, как следствие, снизится интенсивность износа ребра.

По второму аспекту заявляемой группы изобретений:

выполнение галтели у основания стержня на стенке головной части корпуса позволит обеспечить плотное прилегание замкодержателя к стенке и исключить его сползание по радиусу сопряжения стержня со стенкой. При этом переход от стержня к стенке кармана корпуса выполняется увеличенным радиусом, обеспечивающим исключение концентрации напряжений при нагрузках, передаваемых на стержень от замкодержателя.

По третьему аспекту заявляемой группы изобретений:

конструктивное выполнение галтели в основании стержня, на стенке замка обеспечивает плотное прилегание предохранителя к стенке и исключает его сползание по радиусу сопряжения стержня со стенкой, ведущее к снижению установленных поперечных зазоров в механизме сцепления. Выполнение фаски или радиусного сопряжения по кромке пересечения нижней и вертикальной поверхностей, прилегающей к стенке кармана со стороны малого зуба, позволит исключить наклон замка в вертикальной плоскости, вызванный смещением нижней части по радиусу сопряжения стенок и корпуса. Наряду с этим выпуклая форма верхней кромки овального отверстия замка позволяет исключить защемление замка между стержнем валика подъемника и опорной поверхностью корпуса при его перемещении, когда опорные поверхности замка и корпуса изношены.

С целью повышения технологичности на вертикальной стенке замка выполнено углубление. В результате к поверхности в углублении замка возможно предъявление менее жестких требований, что ведет к упрощению технологии изготовления детали.

По четвертому аспекту заявляемой группы:

наличие галтели в месте соединения балансира со стержнем, на внутренней поверхности позволит выполнить соединение балансира и стержня с увеличенным радиусом, что, в свою очередь, значительно повысит прочность детали.

В настоящее время на заявляемую конструкцию имеется техническая документация и изготовлены образцы прошедшие всесторонние испытания и показавшие хорошие результаты.

1. Корпус автосцепки железнодорожного транспортного средства, выполненный в виде пустотелой отливки, состоящей из головной части и хвостовика, отличающийся тем, что ширина серповидного прилива, расположенного в кармане головной части, не превышает толщины стенки замка в месте расположения стержня для предохранителя.

2. Корпус автосцепки железнодорожного транспортного средства по п.1, отличающийся тем, что в ребре головной части корпуса в месте контакта с лапой замкодержателя выполнен скос.

3. Автосцепка железнодорожного транспортного средства, выполненная в виде пустотелой отливки, состоящей из хвостовика и головной части с расположенным в ней механизмом сцепления, отличающаяся тем, что на стенке головной части корпуса, у основания стержня для замкодержателя, выполнена галтель.

4. Автосцепка железнодорожного транспортного средства, выполненная в виде пустотелой отливки, состоящей из хвостовика и головной части с расположенным в ней механизмом сцепления, включающим в себя замок, замкодержатель, предохранитель, подъемник, валик подъемника, отличающаяся тем, что на стенке замка у основания стержня для предохранителя выполнена галтель.

5. Автосцепка железнодорожного транспортного средства по п.4, отличающаяся тем, что верхняя кромка выреза в замке для стержня валика подъемника имеет выпуклую форму.

6. Автосцепка железнодорожного транспортного средства по п.4, отличающаяся тем, что на кромке пересечения нижней опорной и вертикальной поверхностей замка выполнена фаска или радиусное сопряжение, катеты или радиус соответственно которых равны или больше радиуса сопряжения нижней и вертикальной стенок кармана головной части корпуса автосцепки.

7. Автосцепка железнодорожного транспортного средства по п.4, отличающаяся тем, что на поверхности замка со стороны малого зуба выполнено углубление.

8. Автосцепка железнодорожного транспортного средства, выполненная в виде пустотелой отливки, состоящей из хвостовика и головной части с расположенным в ней механизмом сцепления, включающим в себя замок, замкодержатель, предохранитель, подъемник, валик подъемника, отличающаяся тем, что в валике подъемника в месте соединения балансира со стержнем выполнена галтель.