Конструкция крепления подвески со стойками

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к конструкции крепления подвески со стойками. Конструкция крепления подвески со стойками содержит корпус пружины, крышечный элемент, центральный участок наложения. Корпус пружины содержит корпусную часть, выступающую от элемента стенки на корпусе транспортного средства, который обращен к подвеске, и включает в себя выступающий конец. Крышечный элемент включает в себя внешний периферийный край, который прикреплен к выступающему концу корпусной части. Центральный участок наложения расположен снаружи внешнего периферийного края в направлении выступа корпусной части и к которому прикреплен фланец на конце стойки подвески, при этом наклонная стенка соединена с центральным участком наложения и внешним периферийным краем. Достигается увеличение жесткости верхней части корпуса пружины, предотвращение износа и обеспечение стабильности движения. 3 з. п. ф-лы, 14 ил.

Реферат

Уровень техники

Настоящее изобретение относится к конструкции крепления подвески со стойками, в которой верхний конец подвески крепится от внутренней области верхнего конца (выступающего конца) корпуса пружины, который может выступать от внутренней стенки транспортного средства.

Часть транспортных средств используют переднюю подвеску со стойками, которая амортизирует удар и выдерживает опорную реакцию грунта от правого и левого колес и на правой и левой сторонах переднего участка корпуса транспортного средства, и поддерживает с возможностью управления правое и левое колеса. Крепежный фланец приводится в соответствие с каждым верхним участком правой и левой стоек, используемых в передней подвеске этого типа, причем крепежный фланец крепится к внутренней части каждого верхнего элемента правого и левого корпусов пружины, и опорная реакция грунта, распространенная на каждую стойку, распределяется и поддерживается на стороне корпуса транспортного средства с помощью корпуса пружины.

Например, как проиллюстрировано на Фиг. 9А и 9B, крепежный фланец 130 устанавливается на верхнем конце штока 151 поршня стойки 150, и крепежный фланец 130 крепится к нижней поверхности крышечного элемента 120 верхней части корпуса 110 пружины. Корпус 110 пружины включает крышечный элемент 120 и корпусную часть 140 на его нижнем конце, и приваривается к и поддерживается на поверхности боковой стенки корпуса транспортного средства посредством корпусной части.

Крепежный фланец 130 на верхнем конце штока 151 поршня крепится на центральном участке 121 крышечного элемента 120. Вертикальная опорная реакция Ts грунта прикладывается к центральному участку 121 от крепежного фланца 130 на верхнем конце штока 151 поршня, при этом ее нагрузка распределяется и поддерживается на корпусе транспортного средства посредством корпуса 110 пружины.

В этой ситуации центральный участок 123 наложения, который подвергается воздействию вертикальной опорной реакции Ts грунта от крепежного фланца 130 на центральном участке 121 крышечного элемента 120, упруго сгибается и смещается в направлении осевой линии L1 корпуса 110 пружины относительно внешнего периферийного участка 122 на периферии крышечного элемента 120.

Особенности состоят в том, что центральное сквозное отверстие 124, которое предотвращает сталкивания со штоком 151 поршня, образовано в центре центрального участка 123 наложения, и жесткость центрального участка 123 наложения ниже жесткости внешнего периферийного участка, и что центральный участок 121 размещен по существу в том положении, что и внешний периферийный участок в направлении осевой линии L1, и склонен к сгибанию и смещению относительно внешнего периферийного участка 122.

Жесткость центрального участка 123 наложения может быть уменьшена закреплением крепежного фланца 130, наложенного на нижнюю поверхность центрального участка 123 наложения, а также может быть уменьшена кольцеобразным продолжением согнутого фланца на периферийном краю центрального сквозного отверстия 124. Однако смещение при сгибе центрального участка 123 наложения относительно внешнего периферийного участка 122 не может надежно подавляться.

В патенте Японии № 3592137 упругая опора на верхнем конце барабана, выступающего на внутренней стенке моторного отделения, перевернута на пластину, и внешний участок упругой опоры в направлении ширины транспортного средства продолжается с возможностью обеспечения соединительного участка. Конец соединительного участка стыкуется с элементом фартука на верхнем конце внутренней стенки и приваривается. Альтернативно, задний участок упругой опоры продолжается с возможностью обеспечения соединительного участка, и конец упругой опоры стыкуется с верхней стороной капота и приваривается. В соответственных случаях жесткость упругой опоры крышки увеличивается. Однако форма упругой опоры становится усложненной и увеличенной, приводя к увеличению расходов и увеличению веса.

Дополнительно, для того чтобы исключить недостаток того, что жесткость центрального участка 121 крышечного элемента 120, в частности жесткость на изгиб центрального участка 121 относительно внешнего периферийного участка 122, в направлении осевой линии является низкой, например, как проиллюстрировано на Фиг.10А, тонкий кольцевой элемент 140, образованный на конце распорки стойки подвески, накладывается на верхнюю поверхность центрального участка 121 крышечного элемента 120, и соединяется с центральным участком 121 вместе с крепежным фланцем 130, расположенным на стороне нижней поверхности, для увеличения жесткости центрального участка 121. Дополнительно, как проиллюстрировано на Фиг.10B, кольцевой элемент 170 заменяется вытянутой верхней частью 180 капота, которая продолжается вперед от верхней части 190 капота на задней стороне для увеличения жесткости центрального участка 121.

Однако, как проиллюстрировано на Фиг. 10А и 10B, когда центральный участок 121 крышечного элемента усиливается кольцевым элементом 170 или вытянутой верхней частью 180 капота, количество добавляемых частей увеличивается, при этом необходимо дополнительно обеспечивать пространство для крепления. Это приводит к увеличению расходов и увеличению веса.

Более того, если состояние крепления кольцевого элемента 170 или вытянутой верхней части 180 капота к центральному участку 121 со временем ухудшается, центральный участок 121 крышечного элемента сгибается и деформируется; при этом увеличивается износ со временем центрального участка 121 крышечного элемента.

Сущность изобретения

Настоящее изобретение направлено на устранение указанных проблем, и задачей настоящего изобретения является обеспечение конструкции крепления подвески со стойками, которая не требует обеспечения пространства для крепления, не приводит к чрезмерному увеличению расходов и может увеличивать жесткость верхней части корпуса пружины, предотвращать износ со временем и обеспечивать стабильность движения.

Для решения этой задачи, согласно изобретению обеспечена конструкция крепления подвески со стойками, содержащая корпус пружины, содержащий: корпусную часть, выступающую от элемента стенки на корпусе транспортного средства, который обращен к подвеске, и включающую в себя выступающий конец; и крышечный элемент, включающий в себя: внешний периферийный край, который прикреплен к выступающему концу корпусной части; центральный участок наложения, который расположен снаружи внешнего периферийного края в направлении выступа корпусной части, и к которому прикреплен фланец на конце стойки подвески; и наклонную стенку, соединенную с центральным участком наложения и внешним периферийным краем.

Подвеска может быть расположена в моторном отделении на переднем участке корпуса транспортного средства, а элемент стенки, к которому прикреплена корпусная часть корпуса пружины, может быть внутренним элементом стенки моторного отделения.

Крышечный элемент может включать в себя вытянутый участок, соединенный за одно целое с внутренним элементом стенки моторного отделения, который расположен снаружи в направлении ширины транспортного средства.

На наклонной стенке крышечного элемента вдоль наклонного направления может быть образован борт.

Согласно аспекту изобретения, так как внешний периферийный край находится ближе к корпусной части, чем центральный участок наложения крышечного элемента, и центральный участок наложения и внешний периферийный край непрерывно образуются с наклонной стенкой, увеличивается жесткость формы. По этой причине нагрузка на стойку передается центральному участку наложения от крепежного фланца, и далее передается внешнему периферийному краю посредством наклонной стенки вокруг центрального участка наложения так, чтобы распределяться на сторону корпуса транспортного средства. В этой ситуации, несмотря на то, что к наклонной стенке повторно прикладывается нагрузка растяжения или сжатия, относительное смещение внешнего периферийного края центрального участка наложения сдерживается, при этом сдерживается износ со временем центрального участка наложения, и обеспечивается стабильность движения.

Согласно аспекту изобретения, в случае крышечного элемента корпуса пружины, расположенного в моторном отделении, внешний периферийный край располагается в положении ниже его центрального участка наложения, и центральный участок наложения и внешний периферийный край непрерывно образуются с наклонной стенкой. В результате, увеличивается жесткость формы центрального участка наложения, сдерживается износ со временем центрального участка наложения и обеспечивается стабильность движения.

Согласно аспекту изобретения, крышечный элемент корпуса пружины, расположенный в моторном отделении, за одно целое соединяется с внутренним элементом стенки моторного отделения, которое расположено снаружи в направлении ширины транспортного средства, посредством вытянутого участка. В результате, жесткость формы крышечного элемента увеличивается, и обеспечивается стабильность движения.

Согласно аспекту изобретения, борта, образованные вдоль наклонного направления на расстоянии друг от друга, могут усиливать наклонный участок и центральный участок наложения, при этом износ со временем крышечного элемента сдерживается, и обеспечивается стабильность движения.

Краткое описание чертежей

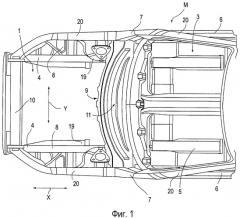

Фиг.1 - вид сверху переднего главного корпуса транспортного средства, к которому применяется конструкция крепления подвески со стойками согласно варианту выполнения настоящего изобретения;

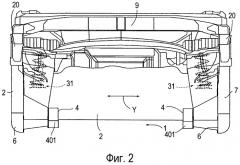

Фиг. 2 - вид спереди правого и левого корпусов пружины транспортного средства с Фиг.1;

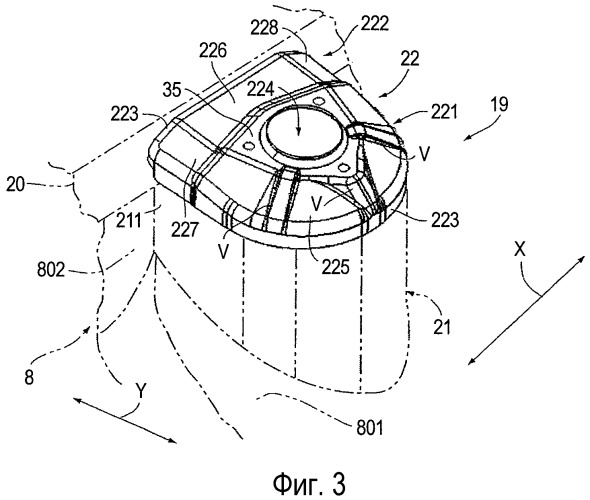

Фиг.3 - увеличенный вид в перспективе крышечного элемента корпуса пружины в транспортном средстве с Фиг.1;

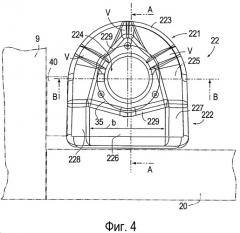

Фиг.4 - вид сверху крышечного элемента корпуса пружины в транспортном средстве с Фиг.1;

Фиг.5 - вид в поперечном сечении корпуса пружины по линии А-А с Фиг.4;

Фиг.6 - вид в поперечном сечении корпуса пружины по линии B-B с Фиг.4;

Фиг. 7А и 7B - виды корпуса пружины с Фиг.4, причем Фиг.7А представляет собой вид сбоку с центральной стороны в направлении ширины транспортного средства, а Фиг.7B представляет собой вид сбоку спереди;

Фиг. 8А и 8B - виды корпуса пружины согласно второму варианту выполнения, причем Фиг.8А представляет собой вид сверху, а Фиг.8B представляет собой вид в поперечном сечении;

Фиг. 9А и 9B - крышечный элемент традиционного корпуса пружины, причем Фиг.9А представляет собой вид в перспективе, а Фиг.9B представляет собой вид в поперечном сечении;

Фиг. 10А и 10B - схематический вид в поперечном сечении, когда к крышечному элементу в традиционном корпусе пружины добавлен усиливающий элемент, причем Фиг.10А иллюстрирует первый традиционный пример, а Фиг.10B иллюстрирует второй традиционный пример.

Подробное описание вариантов выполнения изобретения

Далее, будет дано описание переднего корпуса M транспортного средства, к которому применяется конструкция крепления подвески со стойками согласно первому варианту выполнения настоящего изобретения.

Фиг.1 иллюстрирует часть остова переднего участка транспортного средства M. В этом примере моторное отделение 1 расположено на переднем участке транспортного средства, внутренняя часть 3 транспортного средства образована из приборной панели 2 (см. Фиг.2) в задней части моторного отделения 1. Боковые элементы 4, которые проходят в переднезаднем направлении X, расположены параллельно на правой и левой сторонах моторного отделения 1, при этом задние концы обоих боковых элементов 4, каждый из которых проходит через ступеньку 401, сгибаются вниз (см. Фиг.2) и назад на заданную величину, и соединяются с передними концами правого и левого боковых порогов 6. Передние концы боковых элементов 4 свариваются друг с другом передним концевым поперечным элементом (не показан) для обеспечения жесткости переднего участка моторного отделения. Каждый из боковых элементов 4 образуется с щляпкообразным поперечным сечением, и внешние боковые поверхности транспортного средства накладываются и привариваются на нижних краях фартуков 8 передних крыльев, функционируя в качестве внутренних стенок, расположенных на обеих сторонах моторного отделения 1 в направлении ширины транспортного средства, а также привариваются к нижней поверхности заднего изогнутого участка нижнего участка приборной панели 2 в задней части ступенек 401.

Передний участок дна 5 соединяется с задним краем нижнего изогнутого участка приборной панели 2, и правая, и левая стороны пола 5 привариваются к боковым порогам 6, расположенным на правом и левом концах салона транспортного средства. Передние концы боковых порогов 6 привариваются к нижним концам правого и левого столбчатых элементов 7, и эти элементы обеспечивают жесткость переднему участку салона транспортного средства.

Задние участки фартуков 8 передних крыльев, расположенные на обеих сторонах моторного отделения 1 в направлении ширины Y транспортного средства, привариваются к правому и левому концам приборной панели 2, при этом правый и левый концы приборной панели 2 привариваются к правому и левому столбчатым элементам 7 на переднем участке салона транспортного средства. Верхняя часть 9 капота, которая проходит в направлении ширины Y транспортного средства, приваривается к верхнему участку приборной панели 2, а правый и левый концы верхней части 9 капота привариваются к верхнему участку правого и левого столбчатых элементов 7.

Верхняя часть 9 капота образует свободное отделение 11 (см. Фиг.1), которое функционирует как часть канала воздушной вентиляции, непрерывно продолжающаяся в направлении ширины Y транспортного средства, и образуется с коробчатым поперечным сечением (верхний элемент удаляется) с помощью совокупности множества изогнутых пластин. В связи с этим жесткость на изгиб и жесткость на сжатие относительно увеличиваются. Как проиллюстрировано на Фиг.1, задние концы фартуков 8 передних крыльев привариваются к передним сторонам правого и левого концов верхней части 9 капота и приборной панели 2.

Внутренние стенки, расположенные на обеих сторонах моторного отделения 1 в направлении ширины Y транспортного средства, имеют верхние участки, образованные с элементами 20 фартука, которые проходят в переднезаднем направлении X, и имеют нижние участки, образованные с боковыми элементами 4, которые проходят в переднезаднем направлении X. Фартуки 8 передних крыльев, которые проходят в переднезаднем направлении и образуют главные участки внутренних стенок, образуются между элементами 20 фартука и боковыми элементами 4. Задние концы правого и левого элементов 20 фартука привариваются к правой и левой сторонам столбчатых элементов 7, а их передние концевые стороны привариваются к опоре 10 радиатора.

Передние подвески со стойками (не показано) нагружаются вблизи задних участков правого и левого боковых элементов 4 моторного отделения 1. Как проиллюстрировано на Фиг.2, корпусы пружины 19 обеспечены так, чтобы выступать от соответственных фартуков 8 передних крыльев, которые являются элементами внутренней стенки на стороне корпуса транспортного средства, которая обращена к передним подвескам (не показано), и правая и левая стойки 31 передних подвесок составляются и поддерживаются правым и левым корпусами 19 пружины.

Как проиллюстрировано на Фиг.3, каждый из корпусов пружины 19 является по существу цилиндрическим и включает корпусную часть 21, имеющую нижнюю сторону и внешнюю сторону в направлении ширины транспортного средства, приваренные к наклонной стенке 801 каждого фартука 8 переднего крыла, и крышечный элемент 22, за одно целое приваренный к корпусной части 21 так, чтобы покрывать верхний участок корпусной части 21, то есть концевой участок в направлении выступа корпусной части 21.

В этом примере корпусная часть 21 имеет по существу U-образное плоское поперечное сечение. Наклонный нижний конец корпусной части 21 накладывается на наклонную стенку 801 фартука 8 переднего крыла, внешний боковой вертикальный край 211 корпусной части 21 в транспортном средстве накладывается на вертикальную стенку 802 фартука 8 переднего крыла, при этом соответственные участки привариваются друг к другу.

Крышечный элемент 22, который покрывает верхний участок корпусной части 21, включает центральный участок 221, вытянутый участок 222, выступающий наружу в направлении ширины транспортного средства, и фланцевый внешний периферийный край 223, согнутый вниз от центрального участка и периферийного края вытянутого участка, при этом относительно тонкий стальной материал вдавливается в эти участки за одно целое.

Верхний конец (выступающий конец) корпусной части 21 накладывается на нижний конец (конец основания) внешнего периферийного края 223 на переднезадней стороне центрального участка 221 и вытянутого участка 222, и далее крепится к ее нижнему концу, как проиллюстрировано на Фиг.5. Внешний периферийный край 223 за пределами вытянутого участка 222 в направлении ширины Y транспортного средства сгибается вдоль противоположных элементов 20 фартука, и эти компоненты привариваются точечной сваркой друг к другу на множестве участков.

В центральном участке 221 крышечного элемента 22 образуется центральное сквозное отверстие 224 и по существу треугольный крепежный фланец 33, который устанавливается на вершине штока 32 поршня на стороне стойки 31, накладывается на стороне нижней поверхности периферии центрального сквозного отверстия 224, и эти компоненты крепятся друг к другу множеством болтов 34.

Как проиллюстрировано на Фиг.4 и 5, ступенька 229 образуется на периферийном краю по существу треугольного центрального участка 35 наложения, имеющего нижнюю поверхность, на которую накладывается крепежный фланец 33 в центральном участке 221, чтобы тем самым предотвращать смещение крепежного фланца 33.

Как проиллюстрировано на Фиг.5, относительно тонкая стальная пластина вдавливается в крепежный фланец 33, в нем образуется центральное отверстие 331, вершина штока 32 поршня проникает через центральное отверстие 331 до его ступеньки, и винтовой участок выступающей стороны штока 32 поршня завинчивается в гайку 36, которая крепит крепежный фланец 33. Центральное сквозное отверстие 224 позволяет предотвращать вершине штока 32 поршня и стороне гайки 36 сталкивание с центральным участком 35 наложения.

В этой связи в центральном участке 221 крышечного элемента 22 образуется по существу треугольный центральный участок 35 наложения, имеющий нижнюю поверхность, на которую накладывается крепежный фланец 33. Наклонная стенка 225 соединяется с периферией центрального участка 35 наложения за исключением участка, обращенного к вытянутому участку 222 наружу в направлении ширины транспортного средства.

Внешний периферийный конец наклонной стенки 225 непрерывно образуется в качестве внешнего периферийного края 223. Как проиллюстрировано на Фиг.5, в этом примере внешний периферийный край 223 образуется в положении ниже центрального участка 35 наложения на заданную величину в направлении осевой линии Lo стойки. Другими словами, центральный участок 35 наложения расположен снаружи внешнего периферийного края 223 в направлении выступа корпусной части 21.

Участки V образуются на наклонной стенке 225 вдоль наклонного направления на расстоянии друг от друга. В частности, ширина участка V изнутри в направлении ширины Y транспортного средства и в направлении, вдоль которого правый и левый корпусы пружины обращены друг к другу, становится более узкой с уклоном от наклонной стенки 225 (относится к Фиг.3 и 4). Таким образом, ширина участка V образуется большей по направлению к центральной стороне центрального участка 221, при этом жесткость может увеличиваться больше по направлению к центральной стороне при относительно низкой совместимости, жесткость формы наклонной стенки 225 и центрального участка наложения может быть соответственно увеличена по всей области, при этом со временем может более надежно подавляться износ крышечного элемента 22.

По этой причине, когда направленные вверх и вниз нагрузки Fr и Fd в направлении осевой линии Lo повторно прикладываются к центральному участку 35 наложения со стороны крепежного фланца 33, составляющей одно целое со штоком 32 поршня, силы растяжения fl и сжатия f2 повторно прикладываются к наклонной стенке 225 от центрального участка 35 наложения. Однако пресекается появление изгибающего напряжения наклонной стенки 225.

На стороне вытянутого участка 222 снаружи периферии центрального участка 35 наложения в направлении ширины Y транспортного средства плоский участок 226, продолжающийся наружу в направлении ширины транспортного средства, и передняя и задняя наклонные стенки 227, 228, образованные на обеих сторонах плоского участка 226, образуются через ступеньку 229. Внешний периферийный край 223, продолжающийся до центрального участка 221, также образуется на внешних концах этих компонентов, при этом элемент 20 фартука и противоположный внешний периферийный край 223 привариваются точечной сваркой друг к другу.

По этой причине, как проиллюстрировано на Фиг.5, сторона вытянутого участка 222 образуется с трапецеидальным поперечным сечением, и также приваривается к элементу 20 фартука, чтобы тем самым обеспечивать достаточную жесткость. Вытянутый участок 222, образующий такой увеличивающий жесткость участок, непрерывно образуется с центральным участком 221. Это также позволяет увеличивать жесткость центрального участка 221. Крышечный элемент 22 образует достаточно увеличивающий жесткость элемент, и может надежно подавлять смещение корпуса 19 пружины в направлении ширины транспортного средства.

Задний участок крышечного элемента 22 соединяется с передней стенкой верхней части 9 капота с помощью соединительного кронштейна 40 (относятся к Фиг.4) так, чтобы подавлять смещение корпуса 19 пружины, который расположен на стороне крышечного элемента 22 в переднезаднем направлении соединительного кронштейна 40.

Корпусы 19 пружины этого типа являются симметрично образованными.

При перемещении транспортного средства, применяющего выше описанную конструкцию крепления подвески со стойками на Фиг.1, направленные вверх и вниз нагрузки Fr и Fd в направлении осевой линии Lo повторно прикладываются к центральному участку 35 наложения посредством крепежных фланцев 33 правой и левой стоек.

В этом случае направленные вверх и вниз нагрузки Fr и Fd в направлении осевой линии Lo повторно прикладываются к центральному участку и вытянутому участку 222 посредством центрального участка 35 наложения.

В этом случае силы растяжения fl и сжатия f2 повторно прикладываются к наклонной стенке 225 центрального участка 221 вдоль направления наклона, и распределяются и поддерживаются на стороне корпуса транспортного средства посредством нижней корпусной части 21 внешним периферийным краем 23 центрального участка 221. Это позволяет предотвращать изгибающее напряжение от приложения к наклонной стенке 225 центрального участка 221 и предотвращать износ со временем центрального участка 221 и обеспечивает долговечность.

Дополнительно, на вытянутом участке 222 нагрузки также распределяются на передние и задние наклонные стенки 227 и 228 на его обеих сторонах с помощью ступеньки 229 и плоского участка 226, имеющих относительно узкую ширину b. Нагрузки повторно прикладываются в качестве сил растяжения f1 и сжатия f2, при этом эти нагрузки по существу в вертикальном направлении распределяются и поддерживаются на стороне корпуса транспортного средства с помощью корпусной части 21.

В этом примере, как проиллюстрировано на Фиг.7B, так как поперечное сечение вытянутого участка 222 является трапецеидальным, появление изгибающего напряжения, связанного с направленными вверх и вниз нагрузками Fr и Fd, подавляется в достаточной степени. Более того, внешний периферийный край 23 вытянутого участка 222 крышечного элемента 22 приваривается к элементу 20 фартука. Даже с этой точки зрения увеличивается жесткость вытянутого участка 222.

Таким образом, даже если направленные вверх и вниз нагрузки Fr и Fd в направлении осевой линии Lo повторно прикладываются к центральному участку 221 и вытянутому участку 222 со стороны крышечного элемента 22 от крепежного фланца 33 вершины штока 32 поршня стойки 31 посредством центрального участка 35 наложения, изгибающее напряжение может быть предотвращено от приложения к центральному участку 221 и вытянутому участку 222, износ со временем, вызванный сгибающим смещением, может быть предотвращен, и ухудшение долговечности может быть надежно предотвращено. Более того, так как жесткость вытянутого участка 222 увеличивается, ухудшение долговечности на стороне крышечного элемента 22 может быть надежно предотвращено, и стабильность движения может быть улучшена.

В вышеприведенном описании корпусная часть 21 корпусов 19 пружины образуется с по существу U-образным поперечным сечением, накладывается на вертикальную стенку 802 фартука 8 переднего крыла, и приваривается к вертикальной стенке 802. При такой конфигурации крышечный элемент 22 имеет центральный участок 221 и вытянутый участок 222, выступающие наружу в направлении ширины транспортного средства.

Вместо этого, как проиллюстрировано на Фиг. 8А и 8B, в качестве второго варианта выполнения, каждый корпус 19 пружины имеет корпусную часть 21, образованную с цилиндрическим поперечным сечением, и нижний конец, наложенный на нижний участок фартука 8 переднего крыла и приваренный к нижнему участку. При такой конфигурации круглый крышечный элемент 22, имеющий только участок, соответствующий вышеотмеченному центральному участку, может быть прикреплен к верхнему концу (выступающему концу) цилиндрической корпусной части 21 как одно целое.

В этом случае крышечный элемент 22а имеет центральное сквозное отверстие 224а, образованное на центральном участке 221а, при этом крепежный фланец 33 штока 32 поршня на стороне стойки 31 накладывается на нижнюю поверхность вокруг центрального сквозного отверстия 224а, и эти компоненты крепятся друг к другу множеством болтов 34.

Как проиллюстрировано на Фиг.8B, ступенька 229а образуется на периферийном краю центрального участка 35а наложения, имеющего нижнюю поверхность, на которую накладывается крепежный фланец 33 центрального участка 221, чтобы тем самым предотвращать смещение крепежного фланца 33.

Наклонная стенка 225а непрерывно образуется на всей области вокруг центрального участка 35 наложения крышечного элемента 22. Внешний периферийный конец наклонной стенки 225а непрерывно образуется в форме кольца в качестве внешнего периферийного края 223а. Внешний периферийный край 223а образуется в положении ниже центрального участка 35а наложения в направлении осевой линии Lo стойки.

Даже в этом случае множество участков V образуется на наклонной стенке 225 вдоль наклонного направления. Жесткость формы наклонной стенки 225 и центрального участка 35а наложения может быть увеличена с помощью участков V, при этом со временем может более надежно подавляться износ крышечного элемента 22.

В этом случае, когда направленные вверх и вниз нагрузки Fr и Fd в направлении осевой линии Lo повторно прикладываются к центральному участку 35а наложения от крепежного фланца 33, силы растяжения fl и сжатия f2 повторно прикладываются к наклонной стенке 225а, которая принимает форму круглого усеченного конуса, от центрального участка 35а наложения. В результате изгибающее напряжение может быть надежно предотвращено от приложения к наклонной стенке 225, износ со временем, вызванный сгибающим смещением, может быть предотвращен, ухудшение долговечности может быть надежно предотвращено, и стабильность движения может быть улучшена.

В этом случае внешняя сторона корпуса 19 пружины в направлении ширины транспортного средства и элемент 20 фартука в этом направлении соединяются друг с другом как одно целое, и задняя сторона корпуса 19 пружины и верхняя часть 9 капота в этом направлении соединяются друг с другом как одно целое, соединительными кронштейнами 41 и 42 соответственно, для предотвращения смещения корпуса 19 пружины в боковом направлении и переднезаднем направлении. В результате может быть обеспечена стабильность движения.

Выше были описаны варианты выполнения настоящего изобретения. Однако настоящее изобретение не ограничено вышеприведенными вариантами его выполнения, которые могут быть преобразованы различным образом без отклонения от сущности настоящего изобретения.

1. Конструкция крепления подвески со стойками, содержащаякорпус пружины, содержащий:корпусную часть, выступающую от элемента стенки на корпусе транспортного средства, который обращен к подвеске, и включающую в себя выступающий конец; икрышечный элемент, включающий в себя: внешний периферийный край, который прикреплен к выступающему концу корпусной части; центральный участок наложения, который расположен снаружи внешнего периферийного края в направлении выступа корпусной части, и к которому прикреплен фланец на конце стойки подвески; и наклонную стенку, соединенную с центральным участком наложения и внешним периферийным краем.

2. Конструкция по п.1, в которой подвеска расположена в моторном отделении на переднем участке корпуса транспортного средства, а элемент стенки, к которому прикреплена корпусная часть корпуса пружины, представляет собой внутренний элемент стенки моторного отделения.

3. Конструкция по п.2, в которой крышечный элемент включает в себя вытянутый участок, за одно целое соединенный с внутренним элементом стенки моторного отделения, который расположен снаружи в направлении ширины транспортного средства.

4. Конструкция по п.1, в которой борт образован на наклонной стенке крышечного элемента вдоль наклонного направления.