Способ увеличения коэффициента сцепления двух жестко связанных между собой вращающихся деталей ротора

Иллюстрации

Показать всеИзобретение относится к способу увеличения коэффициента сцепления двух жестко связанных между собой вращающихся деталей ротора. Способ содержит этапы, предусматривающие обработку фрезерованием, по меньшей мере, одной опорной поверхности с целью изменения их состояния и увеличения их шероховатости, с последующим покрытием одной или каждой из обработанных поверхностей тонким слоем (44) твердого материала, отличающегося повышенным коэффициентом трения. Толщину тонкого слоя выбирают настолько малой, чтобы не изменять состояние поверхности, полученное в процессе фрезеровки. Обеспечивается улучшение условий передачи крутящегося момента, а также защита поверхности, полученной в результате механической обработки. 14 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к способу увеличения коэффициента сцепления двух жестко связанных между собой вращающихся деталей ротора, например ротора газотурбинного двигателя.

Ротор газотурбинного двигателя содержит, как правило, несколько дисков, каждый из которых содержит кольцеобразный фланец, прижатый к кольцеобразному фланцу соседнего диска и прикрепленный к последнему посредством болтового соединения, то есть посредством соединения типа винт-гайка. Винты установлены параллельно оси вращения ротора и проходят через отверстия во фланцах, причем эти винты равномерно распределены вдоль окружности, центрированной относительно ротора.

При работе устройства момент вращения передается от одного диска ротора к другому через фланцы и винты, причем эта передача момента вращения происходит главным образом за счет действия усилий сдвига и сил трения. Перемещения дисков относительно друг друга за счет проскальзывания вызывают появление значительных перенапряжений в винтах и по краям отверстий, через которые проходят винты фланцев, что проявляется в уменьшении срока службы фланцев, а следовательно, и ротора.

Решение этой проблемы заключается в усилении затягивания гаек и, следовательно, в усилении прижатия дисков друг к другу, что приводит к необходимости увеличивать диаметр и/или количество винтов, скрепляющих между собой фланцы. Тем не менее, это решение не всегда можно реализовать на практике, в частности по причине габаритов узла или предела механической прочности при сжатии материала дисков, и, кроме того, оно не дает удовлетворительных результатов ввиду того, что его реализация приводит к значительному увеличению массы ротора, что всегда нежелательно в самолетостроении, а также к росту напряжений в дисках (ввиду того, что отверстия для прохода крепежных винтов расположены близко друг от друга и центробежные силы более значительны).

Задача изобретения состоит в разработке простого, эффективного и экономичного решения указанной выше проблемы, характерной для известных конструкций, посредством улучшения условий передачи момента вращения от одного фланца к другому, которое происходит в большей степени за счет действия сил трения, нежели усилий сдвига, и посредством ограничения относительных перемещений фланцев.

Для решения этой задачи предлагается способ увеличения коэффициента сцепления двух жестко связанных между собой вращающихся деталей ротора, в частности газотурбинного двигателя, причем эти детали опираются одна на другую своими опорными поверхностями и прикреплены одна к другой посредством болтового соединения, отличающийся тем, что он содержит этапы, предусматривающие обработку фрезерованием, по меньшей мере, одной из опорных поверхностей с целью изменения их состояния и их шероховатости, с последующим покрытием одной или каждой из обработанных поверхностей тонким слоем твердого материала, отличающегося повышенным коэффициентом трения.

Способ согласно изобретению предусматривает выполнение двух основных, последовательно выполняемых этапов: этапа фрезерования опорной поверхности одной или каждой детали с целью изменения ее шероховатости и этапа нанесения на обрабатываемую поверхность тонкого слоя защитного твердого материала, отличающегося повышенным коэффициентом трения.

Этот способ позволяет увеличить контролируемым образом коэффициент сцепления между двумя деталями. Известно предложение увеличивать шероховатость детали в этом типе узлов за счет пескоструйной обработки, выполняемой, как правило, с использованием корунда или гидроокиси алюминия. Тем не менее, указанная техника не позволяет устанавливать конечную величину коэффициента сцепления деталей. Состояние опорных поверхностей является основным фактором, определяющим величину коэффициента сцепления, а указанная техника не позволяет получать точные и воспроизводимые структуры этих поверхностей. Кроме того, эта пескоструйная обработка не сопровождается дополнительной обработкой, заключающейся в нанесении покрытия из твердого защитного материала, гарантирующего постоянное сохранение полученной шероховатости в процессе сжатия, происходящем при притягивании друг к другу деталей и их трении друг об друга. Этап фрезерования по способу согласно изобретению выполняется, что является преимуществом способа, посредством фрезы с использованием большой подачи для того, чтобы сформировать на опорной поверхности особый рельеф, представляющий собой чередующиеся гребешки и борозды. Тонкий слой твердого материала позволяет защитить этот рельеф и избежать того, что тот может измениться или ухудшить свое состояние в результате раздавливания при фиксации или притягивании друг к другу деталей или вследствие действия сил трения в процессе работы узла. Тонкий слой имеет, кроме того, малую толщину для того, чтобы не изменять состояние поверхности, полученное в процессе фрезеровки. Материалом тонкого слоя служит, что является преимуществом предлагаемого способа, керамика, например нитрид титана. Тонкий слой может осаждаться на обрабатываемую поверхность из газовой или паровой фазы.

Предпочтительно обрабатывать опорные поверхности двух деталей фрезерованием, при этом гребешки и борозды опорных поверхностей формируются в противоположном относительно друг друга направлениях с тем, чтобы по существу дополнять друг друга и увеличивать тем самым коэффициент трения между деталями.

Опорные поверхности могут иметь, например, форму кольцеобразных поверхностей, которые простираются вокруг оси вращения ротора.

Фрезерование может быть выполнено за счет осуществления одного или нескольких проходов фрезы по одной или по каждой из опорных поверхностей.

По меньшей мере, один круговой проход фрезы обработанной поверхности может быть выполнен, например, путем перемещения фрезы по одной из опорных поверхностей, вокруг оси вращения ротора, в направлении вращения часовой стрелки. По меньшей мере, один круговой проход фрезы по обработанной поверхности может быть также выполнен путем перемещения фрезы по другой опорной поверхности, вокруг оси вращения ротора, в направлении против вращения часовой стрелки. Несколько концентрических проходов фрезы вдоль окружности обработанной поверхности увеличивающегося или уменьшающегося диаметра могут быть выполнены по одной или по каждой из поверхностей.

Предпочтительно, чтобы несколько проходов в радиальном направлении могли выполняться путем перемещения фрезы по одной из опорных поверхностей в направлениях, по существу радиальных по отношению к оси вращения ротора, причем указанные проходы осуществляются один рядом с другим с тем, чтобы в итоге оказался обработан весь периметр поверхности. Несколько проходов по касательной могут быть также выполнены путем перемещения фрезы по обработанной поверхности в направлениях, по существу касательных по отношению к детали.

Фрезерование выполняется с помощью фрезы, подача которой на один зуб fz может определяться в зависимости от требующейся шероховатости Ra для одной или для каждой из опорных поверхностей и от радиуса R фрезы по формуле fz=√(18√3)·√(Ra·R). Под термином шероховатость или арифметическая шероховатость Ra понимается средняя математическая величина глубин впадин и борозд. Подача на один зуб fz может находиться, например, в диапазоне от 0,01 до 0,3 мм/зуб, а предпочтительно в диапазоне от 0,05 до 0,1 мм/зуб и составляет, например, 0,07 мм/зуб.

В случае, когда каждая деталь представляет собой диски ротора газотурбинного двигателя и содержит по кольцеобразному фланцу, прижатому и прикрепленному посредством болтового соединения к кольцеобразному фланцу другого диска, способ содержит этапы, предусматривающие обработку и покрытие тонким слоем, по меньшей мере, одной из опорных поверхностей этих фланцев.

Способ может предусматривать выполнение сначала этапа фрезерования опорной поверхности фланца, этапа финишной токарной обработки этого фланца, а затем этапа покрытия опорной обработанной поверхности и дополнительного этапа фрезерования фланца для выполнения фестонов или зубцов на этом фланце.

Было установлено, что в случае ротора компрессора высокого давления газотурбинного двигателя, выполненного из титана, увеличение показателя 2 коэффициента трения или адгезии между фланцами ротора позволяет либо увеличить срок службы фланцев и, следовательно, ротора на показатель 1,3, при одном и том же моменте затяжки винтов, либо уменьшить более чем на 10% количество винтов, если размер последних слишком велик.

Настоящее изобретение относится также к диску ротора, в частности газотурбинного двигателя, содержащему фланец крепления с кольцеобразной опорной поверхностью, причем указанная поверхность характеризуется наличием чередующихся гребешков и борозд, покрытых тонким слоем твердого материала, отличающегося повышенным коэффициентом трения. Глубина борозд относительно вершины гребешков составляет, например, порядка от 1 до 2 мкм.

Изобретение и другие его детали, характеристики и преимущества станут более понятными после прочтения ниже следующего описания, сопровождаемого фигурами, приведенными в качестве примеров, не носящих ограничительного характера, в числе которых:

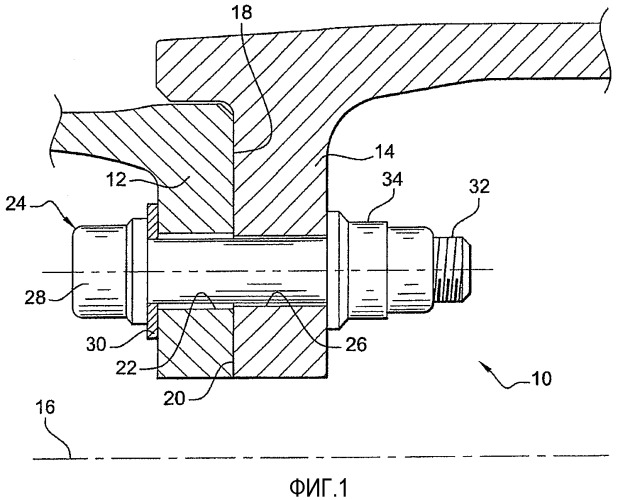

фиг.1 представляет собой схематический частичный вид продольного разреза болтового соединения двух дисков ротора газотурбинного двигателя,

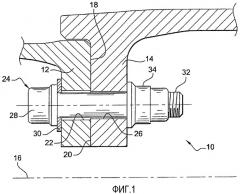

фиг.2 представляет собой очень схематичный вид опорной поверхности фланца, представленного на фиг.1, на которой показан способ реализации способа согласно изобретению,

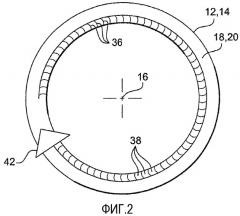

фиг.3 схематично изображает этап фрезерования способа согласно изобретению,

фиг.4 схематично изображает этап осаждения тонкого слоя, применяемый в способе согласно изобретению,

фиг.5 и 6 схематично изображают виды разреза опорных поверхностей фланцев, показанных на фиг.1, после обработки этих поверхностей по способу согласно изобретению,

фиг.7 представляет собой очень схематично вид опорной поверхности фланца, на которой применен вариант способа согласно изобретению,

фиг.8 представляет собой очень схематично вид опорной поверхности фланца, показанного на фиг.7, по завершении реализации способа согласно изобретению.

На фиг.1 показан продольный разрез болтового соединения 10 кольцеобразного фланца 12 первого диска ротора и кольцеобразного фланца 14 второго диска ротора газотурбинного двигателя, причем диски для облегчения понимания на фигуре не показаны. Диски ротора выполнены, например, из сплавов на базе никеля и кобальта.

Диски 12, 14 располагаются вокруг оси 16 вращения ротора и ориентированы в радиальном направлении внутрь по отношению к этой оси. Они прижаты друг к другу и прикреплены один к другому посредством соединений типа винт-гайка. Диск 12 содержит радиальную или боковую поверхность 18, которой он опирается на соответствующую поверхность 20 фланца 14.

Диск 12 содержит осевые отверстия 22 для прохода винтов 2, которые равномерно распределены вокруг оси вращения 16 и которые расположены соосно по отношению к отверстиям 26 фланца 14. Количество винтов 24 может находиться, например, в диапазоне от 20 до 40 штук.

Винт 24 вставляется в осевом направлении (на фигуре слева - направо) в каждое отверстие 22 фланца 12 и в соответствующее отверстие 26 фланца 14, причем вставляется вплоть до того момента, пока его головка 28 не упрется в осевом направлении в боковую поверхность фланца 124, противоположную боковой поверхности 18, или в шайбу 30, вставленную в осевом направлении между указанной поверхностью и головкой винта. Каждый винт 24 имеет резьбовой участок 32, на который навинчивается гайка 34, предназначенная для того, чтобы опираться в осевом направлении на боковую поверхность фланца 12, противоположную боковой поверхности 20.

В ходе работы узла моменты вращения и вибрации, обусловленные вращением, передаются от одного диска ротора к другому за счет действия усилий сдвига и сил трения, что приводит к возникновению значительных напряжений в винтах 24 и по краям отверстий 22, 26, служащих для прохода этих винтов.

Настоящее изобретение относится к способу обработки опорных поверхностей 18, 20 фланцев 12, 14, который позволяет увеличить коэффициент сцепления или трения между этими фланцами и таким образом улучшить условия передачи момента вращения и вибраций в процессе вращения в большей степени за счет действия сил трения фланцев между собой, нежели за счет действия усилий сдвига.

Способ согласно изобретению содержит два этапа: первый этап предусматривает обработку фрезерованием, по меньшей мере, одной из опорных поверхностей 18, 20 фланцев с целью изменения их состояния и их шероховатости, а второй сводится к покрытию обработанной поверхности тонким слоем твердого материала, отличающегося повышенным коэффициентом трения.

Первый этап, схематически представленный на фиг.2 и 3, заключается главным образом в использовании фрезы 40 с большой подачей и в перемещении указанной фрезы по опорной поверхности 18, 20 с тем, чтобы сформировать на обрабатываемой поверхности пилообразный рельеф, содержащий чередующиеся гребешки 36 и борозды 38.

В примере, представленном на фиг.2, фреза перемещается по кругу вдоль опорной поверхности 18, 20 и в направлении вращения часовой стрелки (стрелка 42). Проход фрезы 40 осуществляется вблизи внутренней периферии поверхности 18, 20. Несколько круговых проходов фрезы с все возрастающим диаметром будут необходимы в этом случае для обработки всей опорной поверхности 18, 20, причем количество этих проходов зависит, в частности, от диаметра фрезы и размера в радиальном направлении опорной поверхности 18, 20.

В качестве фрезы, используемой для выполнения указанной операции, может применяться моноблочная фреза или фреза для обработки пластин. Она может быть изготовлена из карбида, керамики, ARS, и/или CBN и может также иметь какое-нибудь покрытие.

В качестве примера приведем параметры фрезы с диаметром 16 мм, вершиной 41, обладающей острой кромкой или закругленным краем с радиусом, не превышающим 0,1 мм, количеством зубьев, равным 4, и углом наклона винтовой канавки, равным приблизительно 45°.

Параметры использования фрезы при фрезеровании опорной поверхности фланца, выполненного из Инконеля 718, могут быть, например, следующие: скорость резки vc=25 м/мин, заход при осевой подаче ap=0,3 мм, и подача на один зуб fz=0,07 мм.

Как правило, подача на один зуб фрезы может определяться по следующей формуле fz=√(18√3)·√(Ra·R), в которой Ra соответствует арифметической шероховатости, требующейся для опорной поверхности 18, 20, а R представляет собой радиус фрезы на ее конце. Арифметическая шероховатость составляет, например, 1,6 мкм.

В том случае, когда опорные поверхности 18, 20 обоих фланцев 12, 14 обрабатываются фрезерованием, направление перемещения фрезы по первой опорной поверхности 18, 20 должно быть предпочтительно противоположно направлению перемещения фрезы по второй опорной поверхности 20, 18 для того, чтобы рельефы, созданные на этих поверхностях, дополняли по существу один другой для улучшения коэффициента трения между этими поверхностями. В примере, представленном на фиг.2, фреза перемещается и в направлении вращения часовой стрелки по одной из поверхностей, и в направлении против вращения часовой стрелки по другой поверхности.

На фиг.5 и 6 схематично представлены виды разрезов опорных поверхностей 18, 20 фланцев. В обоих случаях рельефы опорных поверхностей формируются таким образом, чтобы при затяжке фланцев 12, 14 гребешки 36 первой поверхности вошли внутрь борозд 38 второй поверхности, и наоборот. В случае, представленном на фиг.6, пики 36' опорной поверхности 18', 20' имеют формы, по существу дополняющие собой впадины 38' другой опорной поверхности, и, соответственно, это относится и к другой поверхности.

Второй этап способа согласно изобретению схематически представлен на фиг.4 и заключается в том, чтобы осадить тонкий защитный слой 44 на обработанной опорной поверхности 18, 20.

Тонкий слой 44 полностью покрывает рельеф и, следовательно, гребешки и борозды опорных поверхностей, и он имеет небольшую толщину с тем, чтобы не изменять состояние опорных поверхностей, полученное в результате фрезерования. Указанная толщина находится, например, приблизительно в диапазоне от 1 до 2 мкм.

Тонкий слой 44 формируется из очень твердого материала с тем, чтобы препятствовать раздавливанию рельефа опорной поверхности при притягивании фланцев друг к другу и ограничению износа этих рельефов за счет их трения друг о друга в ходе работы узла. Этот материал отличается, кроме того, значительным коэффициентом трения, в частности относительно него самого.

Осаждение тонкого слоя 44 может быть выполнено любым подходящим способом, например методом физического осаждения из газовой фазы (PVD) или внутренним осаждением из паровой фазы (IVD).

Осаждение тонким слоем этим методом может быть выполнено на подложках различного происхождения, например на подложках из стали, из сплавов на базе никеля или титана и т.д. Это осаждение позволяет сохранить механические характеристики и адгезионную способность этих подложек (дисков), так как условия выполнения этого осаждения (в частности, температура процесса) согласуются с условиями проведения термической обработки сплавов, входящих в состав подложек и даже с некоторыми состояниями предварительных напряжений, полученных при механической обработке этих подложек (например, методом дробеструйной обработки или деформирования в холодном состоянии).

В качестве примера, материал, осаждаемый тонким слоем, представляет собой стехиометрическое покрытие нитрида титана. Это осаждение может быть выполнено при температурах, находящихся в диапазоне приблизительно от 300 до 400°C, что сопоставимо с условиями термической обработки вышеуказанных сплавов и находится ниже пределов отпуска предварительных напряжений.

Твердость нитрида титана выше 1000 HV (твердость по Виккерсу). Он отличается великолепной адгезией и высоким коэффициентом трения относительно него самого. По причине природы этого материала (керамика) эти свойства стабильны во всем диапазоне температур дисков ротора газотурбинного двигателя (вплоть до 750°C и выше). Коэффициент трения меняется, таким образом, в случае контакта металл/металл с 0,3-0,6 до приблизительно 0,9. В дальнейшем будут рассмотрены фиг.7 и 8, на которых представлен вариант реализации способа согласно изобретению.

Индексами 118, 120 обозначены опорные поверхности двух фланцев 112, 114 дисков ротора, причем диски 112, 114 имеют размеры в радиальном направлении, превышающие те, которые приведены на фиг.2.

Способ отличается от вышеописанного способа тем, что фрезерование одной или каждой опорной поверхности выполняется путем перемещения фрезы в радиальном и тангенциальном направлениях, но не по кругу.

Несколько проходов в радиальном направлении выполняются один рядом с другим путем перемещения фрезы в радиальном направлении снизу-вверх или сверху-вниз вдоль всей окружности одной или каждой из опорных поверхностей 18, 20. Количество этих проходов зависит, в частности, от диаметра фланца и диаметра фрезы. Несколько проходов по касательной выполняются затем по всему периметру опорной поверхности с тем, чтобы сформировать на ней гребешки и борозды в направлении, перпендикулярном гребешкам и бороздам, сформированным в результате радиальных проходов. Проходы размещаются, таким образом, в соответствии с квадратной сеткой, что влечет за собой образование на опорной поверхности сетки из пиков материала, причем эти пики материала располагаются в местах пересечения гребешков, образующихся в результате выполнения проходов в радиальном направлении, с гребешками, образовавшимися в результате выполнения проходов по касательной.

В особом случае реализации способа согласно изобретению, двум вышеуказанным этапам предшествует этап, в ходе которого выполняется токарная полуфинишная обработка фланцев. За этими этапами следует другой этап фрезерования фланцев, предназначенный для образования на их внутренней периферии фестонированного или зубчатого края. Фестоны 150 или зубцы простираются в радиальном направлении внутрь и равномерно распределены вокруг оси 116 вращения ротора. Отверстия 122, 126 для прохода винтов крепления фланцев могут быть затем просверлены в этих фестонах 150.

Вышеприведенным операциям фрезерования и осаждения тонкого слоя по способу согласно изобретению может предшествовать, или за ними может следовать, этап механической обработки (например, дробеструйная обработка или деформирование в холодном состоянии), и/или термическая обработка (например, расширением или отпуском) деталей, и в частности, отверстий и фестонов фланцев с целью повышения срока службы этих деталей. При выборе температур и условий выполнения осаждения твердого материала необходимо учитывать термические и/или механические обработки, которым подвергался материал, из которого изготовлены подлежащие обработке детали. Может также учитываться и состояние предварительного напряжения, если эти обработки выполнялись до осаждения на них твердого материала. Если же они выполнялись после осаждения твердого материала, то необходимо защитить, например экранами, зоны, покрытые твердым материалом.

1. Способ увеличения коэффициента сцепления двух жестко связанных между собой и вращающихся деталей (12, 14), в частности газотурбинного двигателя, причем указанные детали опираются одна на другую своими опорными поверхностями (18, 20) и прикреплены одна к другой посредством болтового соединения, отличающийся тем, что он содержит этапы, на которых производят обработку фрезерованием, по меньшей мере, одной из опорных поверхностей с целью изменения их состояния и их шероховатости, покрывают одну или каждую из обработанных поверхностей тонким слоем (44) твердого материала, отличающегося повышенным коэффициентом трения, причем толщину тонкого слоя выбирают настолько малой, чтобы не изменять состояние поверхности, полученное в процессе фрезеровки.

2. Способ по п.1, отличающийся тем, что фрезерование опорной поверхности выполняют посредством фрезы (40) с большой подачей для формирования на указанной поверхности чередующихся гребешков (36) и борозд (38).

3. Способ по п.2, отличающийся тем, что опорные поверхности (18, 20) двух деталей обрабатывают фрезерованием, а гребешки и борозды опорных поверхностей формируют в противоположных относительно друг друга направлениях.

4. Способ по п.1, отличающийся тем, что опорные поверхности (18, 20) имеют кольцеобразную форму и располагаются вокруг оси (16) вращения ротора.

5. Способ по п.1, отличающийся тем, что фрезерование выполняют путем одного или нескольких проходов фрезой опорной поверхности (18, 20).

6. Способ по одному из пп.4 или 5, отличающийся тем, что, по меньшей мере, один круговой проход фрезы по обработанной поверхности выполняют путем перемещения фрезы (40) по опорной поверхности (18, 20), вокруг оси (16) вращения ротора, и в направлении вращения часовой стрелки (42).

7. Способ по п.6, отличающийся тем, что, по меньшей мере, один круговой проход фрезы по обработанной поверхности выполняют путем перемещения фрезы (40) по другой опорной поверхности (20, 18), вокруг оси (16) вращения ротора, в направлении против вращения часовой стрелки.

8. Способ по п.6, отличающийся тем, что несколько проходов фрезы вдоль окружности обработанной поверхности увеличивающегося или уменьшающегося диаметра выполняют по одной или по каждой из поверхностей (18, 20).

9. Способ по одному из пп.4 или 5, отличающийся тем, что несколько проходов в радиальном направлении (146) выполняют путем перемещения фрезы по одной или по каждой из обработанных опорных поверхностей (118, 120) в направлениях по существу радиальных по отношению к оси (116) вращения ротора, причем указанные проходы осуществляют по схеме один рядом с другим с тем, чтобы в итоге был обработан весь периметр поверхности.

10. Способ по п.9, отличающийся тем, что несколько проходов по касательной (148) выполняют путем перемещения фрезы по одной или по каждой из обработанных поверхностей в направлениях по существу касательных по отношению к детали.

11. Способ по п.1, отличающийся тем, что фрезерование выполняют посредством фрезы (40), подачу которой в расчете на один зуб fz устанавливают в зависимости от степени шероховатости Ra, требующейся для одной или каждой из опорных поверхностей (18, 20), и величины радиуса R фрезы, по формуле fz=√(18√3)* √(Ra*R).

12. Способ по п.1, отличающийся тем, что опорная поверхность (18, 20) покрыта тонким слоем (44) керамического материала, например, как нитрида титана.

13. Способ по п.1, отличающийся тем, что детали представляют собой диски ротора газотурбинного двигателя, каждый из которых содержит кольцеобразный фланец (12, 14), прижатый к кольцеобразному фланцу другого диска и прикрепленный к нему посредством болтового соединения, при этом производят обработку и покрытие тонким слоем, по меньшей мере, одной опорной поверхности этих фланцев.

14. Способ по п.13, отличающийся тем, что вначале производят фрезерование опорной поверхности фланца, финишную токарную обработку этого фланца, а затем покрывают опорную обработанную поверхность и дополнительно фрезеруют фланец с целью создания на этом фланце фестонов (150) или зубцов.

15. Способ по п.1, отличающийся тем, что этапам фрезерования и нанесения тонкого слоя (44) предшествует или за ними следует этап механической обработки деталей (12, 14), например, методом дробеструйной обработки или деформирования в холодном состоянии, и/или тепловой обработки деталей, например, путем их расширения и отпуска.