Способ азотирования деталей машин с получением наноструктурированного приповерхностного слоя и состав слоя

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к способу азотирования деталей узлов трения скольжения с получением наноструктурированного приповерхностного слоя. Проводят предварительную термообработку деталей путем закалки при температуре 920-940°C, последующего высокого отпуска с нагревом до 600-650°C в течение 2-10 часов и удаления обезуглероженного слоя. Затем осуществляют ионно-плазменное азотирование в диапазоне температур 500-570°C при напряжении на катоде 300-320 B, плотности тока 0,20-0,23 мА/см2, при использовании в качестве газовой среды аммиака со степенью диссоциации от нуля до 80%, расходе аммиака до 20 дм3/ч, давлении в камере при катодном распылении 1,3-1,35 Па, при насыщении 5-8 ГПа. Указанное азотирование проводят в режиме циклического изменения температуры и степени диссоциации аммиака, при этом в первой половине цикла температура составляет 570°C при максимальном азотном потенциале, а во второй половине цикла температуру снижают до 500°C, при этом азотный потенциал снижают за счет увеличения степени диссоциации аммиака до 40-80%, при этом число упомянутых циклов должно быть не менее 10. Азотированная деталь имеет приповерхностный слой, содержащий диффузионный слой с α-фазой с наноразмерными некогерентными нитридами легирующих элементов, которая образует мягкую матрицу, и поверхностный слой с твердыми включениями, представляющими собой наночастицы нитридов железа ε-фазы, сформированные путем фазовой локальной перекристаллизации решеток нитридов железа, которая обеспечивается циклическим изменением температуры азотирования и степени диссоциации аммиака. Обеспечивается повышение износостойкости приповерхностных слоев материала и увеличивается долговечность узлов трения скольжения из материала с таким составом приповерхностного слоя. 2 н.п. ф-лы, 1 табл., 2 ил.

Реферат

Область техники

Изобретение относится к машиностроению, в частности к способу азотирования деталей машин с получением наноструктурированного приповерхностного слоя, получения наноструктурированного состояния его диффузионных слоев, используемого для повышения износостойкости деталей узлов трения скольжения из сплавов на основе железа.

Уровень техники

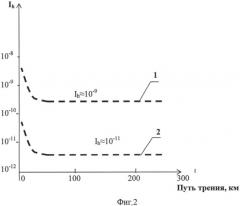

Известны способы химико-термической обработки, позволяющие повысить износостойкость стальных деталей и содержащие операции предварительной термообработки и последующего азотирования. Так, техническое решение, содержащееся в (Патент РФ №2291227, МПК C23F 17/00, C23C 8/26, C21D 1/72, опубл. 10.01.2007), предполагает проведение перед азотированием предварительной обработки, состоящей из следующих операций: нормализация, отпуск, закалка, отпуск, механическая обработка, стабилизирующий отпуск, а затем азотирование при температуре 530°C в течение от 1.5 до 30 ч и деазотирование в течение 0,4…1,5 ч. Данный способ позволяет повысить износостойкость и снизить хрупкость приповерхностных слоев стали, однако механические свойства поверхности имеют достаточно большой разброс (по данным описания к патенту он составляет не менее 15%), а процесс наноструктурирования в диффузионной зоне не происходит. В результате улучшение износостойкости остается в пределах, определяемых через интенсивность изнашивания Ih, не более Ih≈10-9.

Известен также способ обработки стальных изделий в газообразной среде (Патент РФ №2367716, МПК C23C 8/34, C23C 8/26, опубл. 20.09.2009), включающий нагрев изделий до температуры насыщения 450…780°C в атмосфере аммиака с последующей выдержкой в насыщающей газообразной среде, где в качестве насыщающей среды при выдержке используют воздух и аммиак, которые подают раздельно, а выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака с формированием в результате на поверхности изделий многослойной структуры, состоящей из чередующихся между собой слоев из оксидных и нитридных фаз железа и соответствующих легирующих элементов.

Однако оксидный слой имеет низкие механические свойства и невысокую износостойкость, поэтому его наличие снижает общий эффект повышения износостойкости.

Наиболее близким техническим решением является способ химико-термической обработки, изложенный в (Патент РФ №2367715, МПК C23C 8/34, C23C 8/26, опубл. 20.09.2009). Основным отличием данного способа является использование воздушной атмосферы для формирования на поверхности стали до азотирования слоя окислов. Последовательность операций в этом способе такова: нагрев в инертной атмосфере, выдержка при достигнутой температуре в воздушной атмосфере, выдержка в насыщающей азотсодержащей атмосфере с получением диффузионного слоя в виде наночастиц из нитридов легирующих элементов.

Основным недостатком данного способа является наличие оксидного слоя, который по данным авторов изобретения-аналога способствует проникновению азота в сталь и формированию наночастиц из специальных нитридов.

При этом получаются наноразмерные частицы нитридов. Однако получаемый комбинированный оксидно-нитридный слой оказывается недостаточно эффективным - недостаточно износостойким - повышение износостойкости происходит в незначительных пределах - порядка десятков процентов.

Раскрытие изобретения

Задача предлагаемого изобретения - существенное повышение износостойкости приповерхностных слоев, формирующихся в результате азотирования деталей узлов трения скольжения, и соответствующего увеличения долговечности узлов трения скольжения с таким составом приповерхностного слоя.

Технический эффект достигается тем, что в способе азотирования деталей узлов трения скольжения с получением наноструктурированного приповерхностного слоя деталь подвергают предварительной термообработке и последующему азотированию. При этом в качестве предварительной термообработки используют закалку при температуре 920…940°С, последующий высокий отпуск с нагревом до 600…650°С в течение 2…10 часов и удаление обезуглероженного слоя, а затем проводят ионно-плазменное азотирование при следующих параметрах в диапазоне температур 500…570°С: - напряжение на катоде 300…320В; - плотность тока 0,20…0,23 мА/см2; - состав газовой среды - аммиак со степенью диссоциации от нуля до 80%; - расход аммиака до 20 дм3/ч; - давление в камере при катодном распылении - 1,3…1,35 Па, при насыщении - 5…8 ГПа. Причем азотирование проводят в режиме циклического изменения температуры и степени диссоциации аммиака, в первой половине цикла температура составляет 570°С при максимальном азотном потенциале, а во второй половине цикла температуру снижают до 500°С, при этом азотный потенциал снижают за счет увеличения степени диссоциации аммиака (40…80%), при этом число подобных циклов должно быть не менее 10.

Деталь узла трения скольжения с наноструктурированным приповерхностным слоем содержит диффузионную зону с наноразмерными нитридными включениями, при этом рассматриваемый наноструктурированный приповерхностный слой, полученный предлагаемым способом, содержит диффузионный слой с α-фазой с наноразмерными некогерентными нитридами легирующих элементов, которая образует мягкую матрицу, и поверхностный слой с твердыми включениями, представляющими собой наночастицы нитридов железа ε-фазы, сформированные путем фазовой локальной перекристаллизации решеток нитридов железа, которая обеспечивается циклическим изменением температуры азотирования и степени диссоциации аммиака.

Перечень чертежей

На фиг.1 показана микроструктура ε-фазы в поверхностной части азотированного слоя стали 38Х2МЮА: в - светлопольное изображение с микродифракционной картиной; г - темнопольное изображение ε-фазы в рефлексе (110);

на фиг.2 - изменение интенсивности изнашивания азотированной стали 38Х2МЮА при трении скольжения.

Осуществление изобретения

Основное отличие предлагаемого способа обработки состоит в том, что происходит формирование диффузионной зоны с нитридами легирующих элементов, имеющими некогерентную связь с матрицей и размер 10…15 нм, а также приповерхностный слой, состоящий из наночастиц ε-фазы (нитридов железа Fe2-3N) размером 20…50 нм.

Азотирование проводится в условиях циклического изменения температуры азотирования и подачи аммиака с различной (от 0 до 80%) степенью диссоциации, что дает возможность по ходу процесса изменять азотный потенциал газовой среды.

В результате этого технологического приема (циклирования) в предлагаемом решении создаются условия для фазовой перекристаллизации нитридной зоны и формирования ее в наноструктурированном состоянии. На первой активной стадии цикла при температуре 570°С в проточном аммиаке в условиях высокого азотного потенциала создавали достаточно толстый (20…30 мкм) нитридный слой из ε- и γ′-фаз, - фаз нитридов железа и легирующих элементов, образующихся при прямой перекристаллизации α↔γ′↔ε. На второй - пассивной стадии цикла температуру снижали до 500°С и на некоторое время подавали диссоциированный аммиак (степень диссоциации от 40 до 80%). Резкое снижение азотного потенциала вызывало развитие обратного превращения ε↔γ′. При чередовании циклов, состоящих из активных и пассивных стадий, происходит измельчение структуры нитридной зоны и образование на поверхности азотируемой стали поверхностного слоя ε-фазы в наноструктурированном состоянии.

На толщину слоя ε-фазы, размер кристаллов в ней и их твердость существенное влияние оказывает температура предварительного (перед азотированием) высокого отпуска. При одном и том же режиме азотирования толщина слоя ε-фазы пропорционально увеличивается при повышении температуры отпуска с 500 до 650°С. Кроме того, уменьшается наноразмер нитридов в этой фазе, увеличивается их твердость и, как следствие, повышается ее износостойкость.

Ионно-плазменное азотирование, дающее возможность регулирования параметров технологического процесса, проводят при следующих параметрах в диапазоне температур 500…570°C:

- напряжение на катоде 300…320 В;

- плотность тока 0,20…0,23 мА/см2;

- состав газовой среды - аммиак различной степени диссоциации (диапазон от 0 до 80%;

- расход газовой смеси до 20 дм3/ч;

- давление в камере при катодном распылении - 1,3…1,35 Па при насыщении - 5…8 ГПа.

Режимы азотирования и параметры приповерхностного слоя отражены в таблице 1.

| Таблица 1 | |||||

| Режимы ионно-плазменного азотирования и параметры приповерхностного слоя (поверхностного и диффузионного слоев) стали 38Х2МЮА. | |||||

| Степень диссоциации аммиака (число циклов) | Режим азотирования | Толщина | |||

| Температура отпуска перед азотированием, °C | Продолжительность, ч | эффективная, мм | общая, мм | слоя ε-фазы, мкм | |

| 0↔60% (10) | 650 | 30 | 0,23-0,26 | 0,40-0,45 | 26-28 |

| 0↔80% (5) | 600 | 15 | 0,21-0,24 | 0,36-0,40 | 6-8 |

| 0↔80% (10) | 30 | 0,27-0,29 | 0,44-0,46 | 8-12 | |

| 0↔80% (16) | 48 | 0,32-0,34 | 0,52-0,54 | 15-17 | |

| 0↔80% (5) | 650 | 15 | 0,25-0,27 | 0,41-0,43 | 8-10 |

| 0↔80% (10) | 30 | 0,31-0,33 | 0,46-0,48 | 12-15 | |

| 0↔80% (16) | 48 | 0,36-0,38 | 0,61-0,65 | 16-18 |

Обоснование числа циклов содержится в таблице, где показано, что толщина наноструктурированного слоя (слоя ε-фазы) может составлять не менее 10 мкм при числе циклов не менее 10, что и обеспечивает необходимую износостойкость приповерхностного слоя.

Азотированный слой имеет слоистое и многофазное строение. Принято, что рабочая поверхность детали должна иметь структуру насыщенного азотом твердого раствора с частицами нитридов легирующих элементов. Поверхностную нитридную зону азотированного слоя в виде ε-фазы традиционно удаляют путем шлифования деталей. Между тем, результаты выполненных авторами исследований свидетельствуют о том, что при определенных установленных авторами режимах ионно-плазменного азотирования слой ε-фазы формируется в виде нанокристаллических частиц.

Формирование ε-фазы в наноструктурированном состоянии подтверждено рентгеноструктурными и электронно-микроскопическими исследованиями. Использовали специальную методику скользящего пучка рентгеновских лучей. Съемка под малым углом к анализируемой поверхности обеспечивала получение информации о строении тонкого слоя ε-фазы. По физическому уширению рентгеновских линий однозначно установлено, что ε-фаза является нанокристаллической с размером кристаллов от 20 до 50 нм, что подтверждено результатами просвечивающей электронной микроскопии (фиг.1).

Впервые показано, что основу создания наноразмерной структуры составляет фазовая перекристаллизация: ε↔γ'↔α фаз азотированного слоя, движущей силой которой служит изменение по ходу процесса азотного потенциала газовой среды.

Механизм перекристаллизации вызывает образование зародышей кристаллов новой фазы внутри имеющейся (старой) фазы. Твердофазная локальная перекристаллизация решеток нитридов железа основана на одновременном зарождении и разрастании пятикратных «двойников» на стабилизированных атомами азота икосаэдрических кластерах. В условиях циклического изменения значения азотного потенциала развивается многократная фазовая перекристаллизация и на поверхности детали формируется наноструктурированный нитридный слой с размером кристаллов до 50 нм.

Важно, что наноструктурированный слой формируется непосредственно на поверхности упрочняемой детали по ходу процесса азотирования. В этом проявляется заметное преимущество фазовой перекристаллизации в качестве способа интенсивного измельчения зерна и повышения износостойкости узлов трения скольжения.

Опыт экспериментальных исследований показывает, что в диффузионной зоне образуются специальные нитриды (нитриды легирующих элементов). В зависимости от параметров технологии эти нитриды имеют когерентную, полукогерентную и некогерентную связь с матрицей, их размер имеет нанометровый масштаб. Они обеспечивают упрочняющий эффект и соответственно повышение износостойкости.

Авторами установлено, что наибольший эффект повышения износостойкости материалов пар трения скольжения обеспечивают нитриды, не имеющие когерентной или полукогерентной связи с матрицей, т.е. некогерентные нитриды легирующих элементов. На этот эффект накладывается эффект от приповерхностного нанокристаллического слоя (ε-фазы), который составляет увеличение износостойкости на 2 порядка (до 100 раз). При этом диффузионная зона с некогерентными частицами выполняет роль мягкой подложки для твердых частиц ε-фазы, что создает благоприятные условия для процесса деформирования при трении с минимальным уровнем разрушения.

Проведены длительные испытания пар трения скольжения. Установлено, что слой ε-нитридов, находящийся в нанокристаллическом состоянии, обладает эффектом практической безызносности. Потеря массы образцов со слоем ε-фазы находится на пределе чувствительности регистрирующей аппаратуры. В качестве примера на фиг.2 приведены кинетические кривые изнашивания диффузионной зоны с некогерентными нитридами легирующих элементов и поверхностного слоя, состоящего из ε-фазы, при трении скольжения со средней относительной скоростью скольжения v=0,19 м/с и давлением в контакте р=10 МПа (линия 1 - износ диффузионной зоны, содержащей специальные нитриды (нитриды легирующих элементов), некогерентные с матрицей; линия 2 - износ поверхностного слоя, лежащего выше диффузионной зоны и состоящего из ε-нитрида (Fe2-3N) в нанокристаллическом состоянии.

Видно, что износ слоя с нанокристаллической ε-фазой на два порядка ниже. Расчеты показывают, что даже долговечность только этого слоя достаточна для обеспечения ресурса долговечности многих узлов трения скольжения, включая шейки валов, кулачки распределительных валов, плунжерные пары, форсунки дизельных двигателей.

Таким образом, технический результат предлагаемого решения - снижение интенсивности изнашивания деталей узлов трения скольжения на два порядка (до 100 раз). Способ может быть использован в составе набора технологических операций при изготовлении деталей машин, участвующих в трении скольжения и подверженных изнашиванию.

Следовательно, сочетание ряда известных признаков, а именно проведение предварительной перед азотированием термической обработки (высокого отпуска), а затем ионно-плазменное азотирование с циклическим изменением режима по температуре и азотному потенциалу газовой среды позволяют получить новый синергетический эффект, состоящий в формировании диффузионной зоны с некогерентными нитридами и поверхностного слоя с частицами ε-фазы (Fe2-3N) в нанокристаллическом состоянии и многократном (на 2 порядка) повышении износостойкости обрабатываемых деталей.

1. Способ азотирования деталей узлов трения скольжения с получением наноструктурированного приповерхностного слоя, включающий предварительную термообработку и последующее азотирование деталей, отличающийся тем, что в качестве предварительной термообработки используют закалку при температуре 920-940°C, последующий высокий отпуск с нагревом до 600-650°C в течение 2-10 часов и удаление обезуглероженного слоя, затем проводят ионно-плазменное азотирование в диапазоне температур 500-570°C при напряжении на катоде 300-320 B, плотности тока 0,20-0,23 мА/см2, при использовании в качестве газовой среды аммиака со степенью диссоциации от нуля до 80%, расходе аммиака до 20 дм3/ч, давлении в камере при катодном распылении 1,3-1,35 Па, при насыщении 5-8 ГПа, при этом азотирование проводят в режиме циклического изменения температуры и степени диссоциации аммиака, при этом в первой половине цикла температура составляет 570°C при максимальном азотном потенциале, а во второй половине цикла температуру снижают до 500°C, при этом азотный потенциал снижают за счет увеличения степени диссоциации аммиака до 40-80%, при этом число упомянутых циклов должно быть не менее 10.

2. Деталь узла трения скольжения с наноструктурированным приповерхностным слоем, содержащим диффузионную зону с наноразмерными нитридными включениями, характеризующаяся тем, что приповерхностный слой получен способом по п.1, при этом упомянутый наноструктурированный приповерхностный слой содержит диффузионный слой с α-фазой с наноразмерными некогерентными нитридами легирующих элементов, которая образует мягкую матрицу, и поверхностный слой с твердыми включениями, представляющими собой наночастицы нитридов железа ε-фазы, сформированные путем фазовой локальной перекристаллизации решеток нитридов железа, которая обеспечивается циклическим изменением температуры азотирования и степени диссоциации аммиака.