Способ и устройство для нанесения приправ при производстве продуктов питания

Иллюстрации

Показать всеТекучая масса непосыпанного продукта питания вводится в зазор между направляющим валком (2) и параллельно расположенным калибровочным валком (3) и формуется в ленту продукта питания определенной толщины. За межвалковым зазором во время прилегания к направляющему валку (2) лента продукта питания посыпается посредством посыпающего устройства (5) с одной стороны приправой (7). Посыпанная с одной стороны лента продукта питания подается к другому зазору, образованному направляющим валком (2) и прижимным валком (8), и приправа (7) вдавливается посредством прижимного валка (8) в поверхность. После этого лента продукта питания нарезается на отдельные ломтики. Изобретение обеспечивает введение приправ в поверхность продукта. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу введения видимой приправы в поверхность продукта питания в виде текучей массы, в частности горячего сырного расплава.

Уровень техники

В области производства продуктов питания давно известно добавление приправ в исходную массу продукта питания, прежде чем она будет направлена на дальнейшую обработку. Такой принцип общепринят, например, в колбасном и сырном производстве. Таким образом поступают не только с пряностями, но и с видимыми приправами, например листиками пряных трав или дольками грибов, цель которых состоит в основном в том, чтобы улучшить внешний вид и тем самым привлекательность продукта питания.

В случае плавленого сыра известно добавление таких приправ в сырный расплав, который затем в формующих емкостях охлаждается в блоки, а затем нарезается ломтиками. Поскольку все приправы, в том числе листики пряных трав и/или дольки грибов, располагались внутри сырного расплава произвольно ориентированными, при нарезании возникает хаотичный и малопривлекательный рисунок на срезе, на котором особенности приправ почти неразличимы. Другой недостаток этого способа в том, что он сложен и потому непригоден для производства ломтиков сыра в больших объемах.

Аналогичной представляется поверхность ломтиков плавленого сыра, которые производятся за счет того, что приправы добавляются непосредственно в сырный расплав, который затем раскатывается в ломтики. В этом случае приправы в большинстве случаев полностью окружены сырным расплавом, и поэтому на поверхности видна лишь их небольшая, хаотично ориентированная часть.

Оба способа имеют тем самым тот большой недостаток, что количество используемых приправ слишком мало по отношению к количеству приправ, видимых, в конце концов, на поверхности. Следовательно, слишком велики расход и производственные издержки, что почти неприемлемо, в частности, в тех случаях, когда приправы должны служить лишь для улучшения внешнего вида продукта и почти не влияют на его вкус.

Раскрытие изобретения

Задачей изобретения является создание способа введения видимой приправы в поверхность продукта питания в виде текучей массы, в частности горячего сырного расплава, который можно было бы легко реализовать и который обеспечивал бы массовое производство имеющих привлекательный внешний вид ломтиков этого продукта питания, в которых приправы как таковые были бы еще различимы. Кроме того, задачей изобретения является создание простого устройства, которое позволило бы реализовать этот способ.

Эти задачи решаются посредством способа с отличительными признаками п.1 и устройства по п.4 формулы. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах.

Сущность изобретения заключается в том, что сначала текучая масса продукта питания, в частности горячий сырный расплав, формуется в межвалковом зазоре в ленту продукта питания, затем поверхность этой ленты посыпается с одной или обеих сторон приправой или приправами, приправы посредством прижимного валка слегка закрепляются в массе, и подготовленная лента продукта питания обрабатывается дальше. При этом предложенный способ подходит, прежде всего, для таких продуктов питания, которые сначала обрабатываются в горячем состоянии при низкой вязкости, а затем в дальнейшем процессе охлаждаются, причем они превращаются в легко режущийся продукт. Предложенный способ подходит, прежде всего, для массового производства покрытых видимыми приправами ломтиков плавленого сыра.

Согласно изобретению в рамках производства текучая масса сначала непосыпанного продукта питания, т.е., в частности, нагретый до температуры выше 80°С сырный расплав, вводится в образованный направляющим и калибровочным валками зазор и при прохождении через него формуется в ленту продукта питания или широкую сырную ленту. Только за зазором, однако, еще прилегая к направляющему валку, поверхность ленты продукта питания или сырной ленты с одной стороны посыпается приправой или приправами, причем для посыпки используется посыпающее устройство, которое обеспечивает равномерную посыпку всей поверхности. В случае такого рода посыпки, подходящего для любых рассыпаемых приправ самых разных форм, именно плоские приправы в виде листиков оказываются лежащими плашмя на поверхности. Описанным способом лента продукта питания посыпается с одной стороны. Однако вслед за этой первой односторонней посыпкой может осуществляться вторая посыпка другой стороны, в результате чего возникает обсыпанная с обеих сторон лента продукта питания.

Посыпанная таким образом сначала с одной стороны лента продукта питания непосредственно вслед за этим подается к другому зазору, образованному направляющим валком, к которому еще прилегает лента продукта питания, и прижимным валком. За счет прижимного валка приправа, в частности с регулируемым усилием, немного вдавливается в поверхность, причем вдавливание происходит предпочтительным образом так, что толщина ломтиков не изменяется, по меньшей мере, изменяется несущественно. Лента продукта питания или сырная лента подается затем на дальнейшую обработку.

Дальнейшая обработка посыпанной сначала с одной стороны ленты продукта питания может заключаться в дополнительной «односторонней посыпке» другой стороны ленты продукта питания, так что в конечном результате возникает обсыпанная с обеих сторон лента продукта питания. Такая двухсторонняя обсыпка приведена в одном из описанных ниже примеров.

После одно - или двухсторонней обсыпки лента продукта питания может подаваться на охлаждение, прежде чем она будет в заключение нарезана сначала на параллельные полосы, а затем на отдельные ломтики. Такие формование, охлаждение и нарезание описаны в DE 10328905 А1. Таким образом, только за одну операцию возникают готовые посыпанные ломтики сыра.

Согласно изобретению посыпку можно осуществлять различными приправами, такими как травы, дольки грибов или пряности, причем преимущество способа проявляется особенно тогда, когда речь идет о плоских или в виде листиков приправах, которые, как уже сказано, соответственно плашмя рассыпаются на поверхности. Такие приправы делают поверхность более привлекательной, поскольку они хорошо видны по своей типичной для них форме и тем самым могут идентифицироваться покупателем. При этом предложенный способ обеспечивает также двухстороннюю обсыпку ленты продукта питания соответственно одной приправой, что позволяет производить особенно привлекательный для покупателя продукт питания.

Другое особое преимущество предложенного способа заключается в относительно низких производственных издержках по сравнению с известными технологиями. Причинами этого являются не только сокращение числа технологических операций, но и, прежде всего, также меньший расход приправ. Наконец, продукт не приходится больше полностью приправлять, если приправы должны быть видны только на поверхности.

За счет того, что рассыпанная приправа содержится только на поверхности сырной ленты и последующего отдельного ломтика, продукт, в частности ломтик плавленого сыра, обладает высокой собственной стабильностью по время дальнейшей обработки и при употреблении. Именно в случае употребляемых по отдельности ломтиков сыра, которые вручную берутся со стопки и кладутся, например, на чизбургер, эта высокая собственная стабильность является неоценимым преимуществом.

Как уже сказано, применение изобретения оказалось особенно предпочтительным тогда, когда текучая масса, в частности сырный расплав, имеет сначала повышенную температуру обработки и низкую вязкость, прежде чем поверхности ленты продукта питания за счет прилегания к калибровочному и направляющему валкам немного не остынут ниже начальной температуры обработки и прежде чем на немного остывшей поверхности не будет рассыпана приправа. При этом может быть достаточным, если поверхности сырного расплава остынут до температуры, которая лежит чуть ниже температуры обработки, составляющей 80-90°С, так что вязкость сырного расплава возрастает соответственно лишь незначительно.

Так, опыты по производству посыпанных таким образом ломтиков сыра показали, что приправы в качестве рассыпаемой специи должны рассыпаться на липкой поверхности сыра, причем должна быть найдена оптимальная консистенция сырного расплава на поверхности. Наконец, с одной стороны, сырный расплав не должен быть слишком текучим, чтобы приправы не тонули в массе. С другой стороны, поверхность должна быть еще достаточно мягкой, чтобы приправы могли погрузиться в нее. Весьма существенное преимущество предложенного способа заключается в том, что эта оптимальная консистенция поверхности продукта устанавливается, с одной стороны, за счет охлаждения, а с другой стороны, за счет расположения посыпающего устройства по отношению к валкам. Таким образом, приправы могут рассыпаться именно там, где в случае как раз обрабатываемой сырной массы господствуют оптимальная температура и консистенция поверхности.

Кроме того, за счет темперирования калибровочного валка и/или установленного перед ним в случае двухсторонней обсыпки валка предварительного формования, выполняющего одновременно функцию калибровочного валка, продукт отделяется от соответствующего валка без остатков.

Краткое описание чертежей

Особый вариант осуществления изобретения изображен на чертежах и ниже описан более подробно. На чертежах представляют:

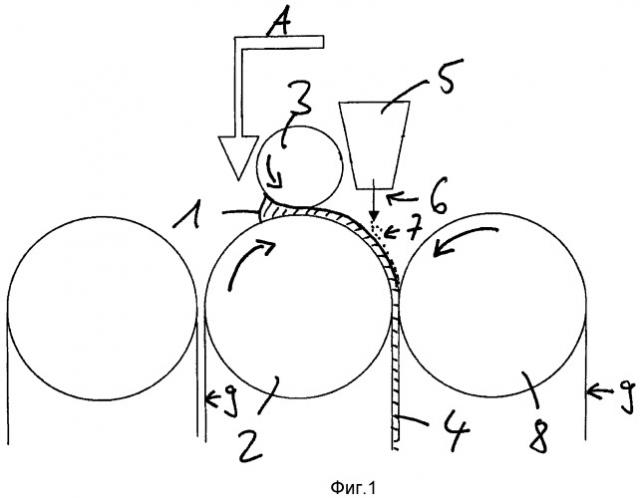

- фиг.1 - устройство для односторонней посыпки;

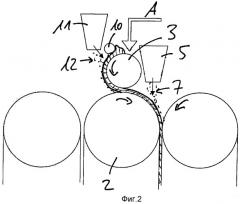

- фиг.2 - устройство для двухсторонней обсыпки.

На фиг.1 схематично изображено устройство для одностороннего введения приправы в поверхность продукта питания в виде текучей массы, в частности горячего сырного расплава 1 с температурой 80-90°С, который подается по системе трубопроводов (обозначено стрелкой А) к первой паре валков. Она образована направляющим 2 и калибровочным 3 валками, причем калибровочный валок 3 имеет меньший диаметр, чем направляющий валок 2, и расположен над ним. Такое расположение имеет, в том числе, то преимущество, что сила тяжести используется для отклонения сырной ленты 4, в результате чего она имеет меньшую склонность к прилипанию к калибровочному валку 3.

Поверхность калибровочного валка 3 имеет антипригарное покрытие, в частности из тефлона, и охлаждена до температуры около 40°С, чтобы дополнительно уменьшить опасность пригорания. В зазоре между валками 2, 3 сырная лента 4 раскатывается до установленной толщины, причем ширина зазора предпочтительным образом регулируется.

Далее предусмотрено заполненное приправой 7 посыпающее устройство 5 с расположенным непосредственно рядом с калибровочным валиком 3 выходным отверстием 6. В этом примере посыпающее устройство 5 может быть выполнено в виде валкового разбрасыватедя. Могут также использоваться вибрационные, линейные, ленточные, щеточные разбрасыватели и т.п. Из выходного отверстия 6 приправа 7 падает непосредственно на верхний квадрант направляющего валка 2 и прилипает к немного остывшему сырному расплаву. Таким образом, достигается особенно хорошее прилипание приправы без ее возможного соскальзывания.

Рядом с направляющим валком 2 расположен прижимной валок 8 такого же диаметра, причем направляющий 2 и прижимной 8 валки направляют соответствующую бесконечную охлаждающую ленту 9. Соответствующий нижний ответный валок не показан. Покрытая приправой сырная лента 4 транспортируется вниз между обеими охлаждающими, вращающимися по стрелкам лентами 9 и при этом охлаждается.

Охлаждающие ленты 9 расположены вертикально, что обеспечивает экономию места и высокий к.п.д. при охлаждении. Поскольку продукт в жидком состоянии поддерживается с обеих сторон обеими прилегающими охлаждающими лентами и поэтому не стекает или не изменяется по форме, легко и просто благодаря своей вязкости могут обрабатываться продукты, с которыми трудно обращаться. Регулируемый по ширине межвалковый зазор может использоваться для разглаживания поверхности продукта и для прижатия приправ.

Вариант на фиг.2 соответствует, в принципе, варианту на фиг.1 с тем лишь исключением, что перед односторонней посыпкой на фиг.1 производится первая односторонняя посыпка другой стороны. Калибровку сырной ленты осуществляет также покрытый тефлоном калибровочный валок 10. Первоначальный калибровочный валок 3 выполняет теперь функцию направляющего валка для первой односторонней посыпки.

Напротив, первоначальный направляющий валок 2 действует в качестве прижимного валка для рассыпанной на первой стороне приправы.

Кроме того, предусмотрено второе также заполненное приправой 12 посыпающее устройство 11, причем эта приправа 12 необязательно должна быть такой же, что и приправа 7. Сырный расплав также по стрелке А подается к зазору между калибровочным валком 3 и валком 10 предварительного формования, причем в этом примере калибровочный валок 3 выполняет роль направляющего валка, поскольку формованная в первом межвалковом зазоре сырная лента прилипает к нему, а не к валку 10. Выходное отверстие посыпающего устройства 11 заканчивается непосредственно рядом с валком 10 на верхнем квадранте калибровочного валка 3. Посыпанный сначала с одной стороны приправой 12 и раскатанный в ленту сырный расплав направляется в другой зазор между калибровочным 3 и направляющим 2 валками, который в этом случае не осуществляет никакой дальнейшей деформации сырной ленты. На этом втором этапе сырная лента в соответствии с примером на фиг.1 посыпается на другой поверхности приправой 7.

В обоих случаях предпочтительно, если положение выходного отверстия посыпающего устройства 5 и/или 11 регулируется по отношению к калибровочному валку 3 и/или валку 10 предварительного формования. Выходное отверстие посыпающего устройства занимает ширину ленты пищевого продукта.

На фигурах не показано, что бесконечные охлаждающие ленты 9 проходят дальше вниз, где они затем отпускают сырную ленту с конечной температурой 5-15°С для дальнейшей обработки. При этом дальнейшая обработка заключается сначала в продольном нарезании широкой ленты на параллельные полосы, которые затем на следующей операции нарезаются поперек на отдельные ломтики, как это раскрыто в DE 10328905 А1.

1. Способ введения видимой приправы (7, 12) в поверхность продукта питания в виде текучей массы, в частности горячего сырного расплава (1), причем текучую массу непосыпанного продукта питания вводят в зазор между направляющим валком (2) и параллельно расположенным калибровочным валком (3) и формуют в ленту продукта питания определенной толщины, за межвалковым зазором во время прилегания к направляющему валку (2) ленту продукта питания посыпают посредством посыпающего устройства (5) с одной стороны приправой (7), при этом посыпанную с одной стороны ленту продукта питания подают к другому зазору, образованному направляющим валком (2) и прижимным валком (8), приправу (7) вдавливают посредством прижимного валка (8) в поверхность и ленту продукта питания, в частности после охлаждения, нарезают на отдельные ломтики.

2. Способ по п.1, при котором текучая масса, в частности сырный расплав (1), имеет повышенную температуру обработки, при этом поверхности ленты продукта питания за счет прилегания к калибровочному валку (3) и направляющему валку (2) охлаждают по отношению к начальной температуре обработки, причем приправу (7) рассыпают по охлажденной таким образом поверхности.

3. Способ по п.2, при котором поверхности сырного расплава охлаждают до температуры чуть ниже температуры обработки, причем вязкость плавленого сыра возрастает соответственно лишь незначительно.

4. Устройство для введения приправы в поверхность продукта питания в виде текучей массы, в частности для осуществления способа по одному из пп.1-3, отличающееся тем, что оно содержит валковую пару, образованную направляющим валком (2) и калибровочным валком (3) меньшего диаметра, причем калибровочный валок (3) расположен над направляющим валком (2), при этом предусмотрено выдающее приправу (7) посыпающее устройство (5) с расположенным рядом с калибровочным валком (3) выходным отверстием (6), которое заканчивается на верхнем квадранте направляющего валка (2).

5. Устройство по п.4, отличающееся тем, что рядом с направляющим валком (2) расположен прижимной валок (8) такого же диаметра, причем направляющий валок (2) и прижимной валок (8) выполнены с возможностью направления соответственно охлаждающей ленты (9).

6. Устройство по п.4 или 5, отличающееся тем, что над калибровочным валком (3) расположен валок (10) предварительного формования меньшего диаметра, причем выдающее первую приправу (12) первое посыпающее устройство (11) снабжено расположенным рядом с валком (10) предварительного формования выходным отверстием, заканчивающимся на верхнем квадранте калибровочного валка (3).

7. Устройство по п.4, отличающееся тем, что положение выходного отверстия по отношению к калибровочному валку (3) и/или валку (10) предварительного формования можно регулировать.

8. Устройство по п.4, отличающееся тем, что калибровочный валок (3) и валок (10) предварительного формования темперированы, в частности охлаждены, и имеют поверхность с антипригарным покрытием, в частности из тефлона.

9. Устройство по п.8, отличающееся тем, что температуру калибровочного валка (3) и/или валка (10) предварительного формования можно регулировать.

10. Устройство по п.4, отличающееся тем, что посыпающее устройство (5, 11) выполнено в виде разбрасывателя с регулируемым количеством рассыпаемой приправы, выходное отверстие которого занимает ширину ленты продукта питания.