Форма для вулканизации шины и способ ее изготовления

Иллюстрации

Показать всеСоздание формы для вулканизации шины, обеспечивающей стабильное удаление газа при плотном введении лопатки в формирующую шину поверх- ность и способа изготовления такой формы. Создание выступа 9, который выступает в направлении толщины посередине в вертикальном направлении лопатки 8; создание соединительной части 12, которая проходит от места под выступом 9 до места над выступом 9, проникая через лопатку 8 в направ- лении толщины. Создание отводной канавки 7 на формирующей шину повер- хности 5 так, чтобы исходная толщина t3 отводной канавки 7 была меньше толщины T выступа 9. Вставка и размещение нижнего торца лопатки 8 в отводной канавке 7. Создание небольшого зазора g между верхней частью 10 выступа 9 введенной лопатки 8 и отводной канавкой 7 посредством введения размещенной лопатки 8 запрессовыванием в направлении глубины в отвод- ную канавку 7 при расширении отводной канавки 7 в направлении толщины посредством выступа 9. Затем соединение небольшого зазора g и отводного отверстия 13 посредством соединительной части 12. Технический результат, достигаемый при использовании формы и способа для получения формы по изобретениям, заключается в том, чтобы обеспечить стабильное удаление га- за с плотным введением лопатки в отводную канавку формы. 2 н. и 4 з.п.ф-лы, 18 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к форме для вулканизации шины и способу ее изготовления, более конкретно относится к форме для вулканизации шины, которая может обеспечивать стабильное удаление газа при плотном введении лопатки в отводную канавку, выполненную в формирующей шину поверхности, а также к способу изготовления такой формы.

УРОВЕНЬ ТЕХНИКИ

[0002]

В процессе вулканизации шины в форме для вулканизации шины остается ненужный захваченный воздух и газ, образующийся при вулканизации. Этот воздух или газ создает дефекты вулканизации, такие как недостаточное заполнение вулканизируемой шины резиной. Поэтому формы для вулканизации шины включают средство отведения, предназначенное для удаления наружу воздуха или газа, образующегося при вулканизации.

[0003]

В формирующей шину поверхности предусмотрена конструкция, в которой узкое отверстие образует отводную канавку, и в результате введения лопатки в это узкое отверстие формируется небольшой зазор между лопаткой и длинной стороной узкого отверстия, которое и предложено использовать в качестве средства отведения (см. патентный документ 1). Воздух и/или газ удаляют из формы через этот небольшой зазор.

[0004]

Однако если лопатка неплотно введена в отводную канавку, в процессе вулканизации шины лопатка смещается, а размер небольшого зазора может изменяться. В данном случае невозможно обеспечить стабильное удаление газа в процессе вулканизации, и появление дефектов вулканизации становится вероятным. Кроме того, существует проблема, связанная с возможным выпадением лопатки из отводной канавки в результате постоянного использования формы.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНАЯ ДОКУМЕНТАЦИЯ

[0005]

Патентный документ 1: нерассмотренная опубликованная заявка на патент Японии №2009-269363

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Проблема, решение которой обеспечивается изобретением

[0006]

Целью настоящего изобретения является создание формы для вулканизации шины, обеспечивающей стабильное удаление газа с плотным введением лопатки в отводную канавку, выполненную в формирующей шину поверхности, а также способа ее изготовления.

Способы решения проблемы

[0007]

Форма для вулканизации шины в соответствии с настоящим изобретением, обеспечивающая достижение указанной цели, содержит: отводную канавку, открывающуюся на формирующей шину поверхности; лопатку, введенную в отводную канавку и образующую с отводной канавкой небольшой зазор; и отводное отверстие, соединяющее этот небольшой зазор с внешней стороной формы, причем лопатка имеет выступ, который выступает в направлении толщины посередине в вертикальном направлении, и соединительную часть, которая проходит от места под выступом до места над выступом, проникая через лопатку в направлении толщины, причем посредством введения лопатки запрессовыванием в направлении глубины в отводную канавку формируют небольшой зазор между частью отводной канавки, раздвигаемой выступом в направлении толщины, и верхней частью выступа лопатки, причем этот небольшой зазор соединен с отводным отверстием посредством соединительной части.

[0008]

Способ изготовления формы для вулканизации шины в соответствии с настоящим изобретением, в котором формируется небольшой зазор между отводной канавкой и лопаткой путем введения лопатки в отводную канавку, открывающуюся на формирующей шину поверхности формы для вулканизации шины, причем небольшой зазор соединен с отводным отверстием, открывающимся на внешней стороне формы, причем способ содержит: создание выступа, выступающего в направлении толщины посередине в вертикальном направлении лопатки; создание соединительной части, которая проходит от места под выступом до места над выступом, проникая через лопатку в направлении толщины; формирование отводной канавки таким образом, чтобы толщина отводной канавки была меньше толщины выступа; вставку и размещение нижнего торца лопатки в отводной канавке; формирование небольшого зазора между верхней частью выступа введенной лопатки и отводной канавкой посредством введения размещенной лопатки запрессовыванием в направлении глубины в отводную канавку с расширением отводной канавки в направлении толщины посредством выступа; и соединение небольшого зазора и отводного отверстия посредством соединительной части.

РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0009]

В соответствии с настоящим изобретением лопатка имеет выступ, который выступает в направлении толщины посередине в вертикальном направлении, и соединительную часть, которая проходит от места под выступом к месту над выступом, проникая через лопатку в направлении толщины, причем лопатку вводят запрессовыванием в отводную канавку в направлении глубины, расширяя отводную канавку в направлении толщины таким образом, что лопатка плотно фиксируется в отводной канавке. Также между частью отводной канавки, которая была расширена в направлении толщины при помощи выступа, и верхней частью выступа лопатки образуется небольшой зазор со стабильными размерами, в результате чего отводное отверстие, соединенное с внешней стороной формы, и указанный небольшой зазор соединяются при помощи соединительной части, чем обеспечивается стабильное удаление газа в процессе вулканизации шины. Это благоприятно в том смысле, что предотвращаются дефекты вулканизации шины.

[0010]

В данном случае в верхней части выступа лопатки может быть создана дополнительная канавка, связанная с соединительной частью. В данном случае удаление газа усиливается при помощи этой дополнительной канавки, что позволяет повысить эффективность удаления.

[0011]

Соединительная часть, например, может представлять собой сквозное отверстие, проникающее через лопатку в направлении толщины. В данном случае повышается прочность нижнего торца лопатки, что позволяет снизить деформацию лопатки при запрессовывании лопатки в отводную канавку. Иными словами, лопатку просто можно сделать тоньше.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

[0012]

На РИС.1 представлен вид сверху формы для вулканизации шины в соответствии с настоящим изобретением.

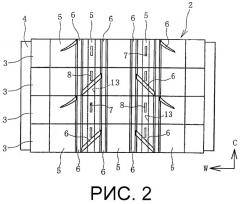

На РИС.2 представлен вид сверху сегментов, изображенных на РИС.1.

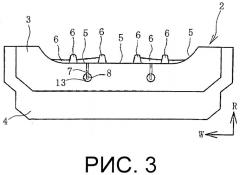

На РИС.3 представлен вид спереди сегментов, изображенных на РИС.2.

На РИС.4 представлен увеличенный вид сверху части сегмента, изображенного на РИС.2.

На РИС.5 представлен вид в сечении по линии A-A, изображенной на РИС.4.

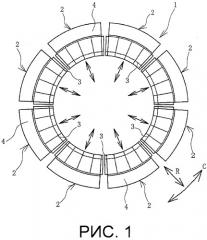

На РИС.6 представлен увеличенный вид части, изображенной на РИС.5.

На РИС.7 представлен вид в сечении по линии B-B, изображенной на РИС.4.

На РИС.8 представлен вид сверху лопатки и отводной канавки, изображенных на РИС.4.

На РИС.9 представлен вид в перспективе лопатки, изображенной на РИС.4.

На РИС.10 представлен пояснительный вид, показывающий процесс вставки лопатки, изображенной на РИС.9, в отводную канавку, показанную в сечении по линии A-A, изображенной на РИС.4.

На РИС.11 представлен пояснительный вид, показывающий процесс вставки лопатки, изображенной на РИС.9, в отводную канавку, показанную в сечении по линии B-B, изображенной на РИС.4.

На РИС.12 представлен пояснительный вид, показывающий состояние, в котором нижний торец лопатки, изображенной на РИС.9, вставлен и размещен в отводной канавке, показанной в сечении по линии A-A, изображенной на РИС.4.

На РИС.13 представлен пояснительный вид, показывающий лопатку, имеющую расширенную часть в верхнем торце соединительной части, причем лопатка введена в отводную канавку, показанную в сечении по линии B-B, изображенной на РИС.4.

На РИС.14 представлен пояснительный вид, показывающий состояние, в котором лопатка, у которой соединительная часть представляет собой одно сквозное отверстие, введена в отводную канавку, показанную в сечении по линии B-B, изображенной на РИС.4.

На РИС.15 представлен пояснительный вид, показывающий состояние, в котором лопатка, у которой соединительная часть представляет собой два сквозных отверстия, введена в отводную канавку, показанную в сечении по линии B-B, изображенной на РИС.4.

На РИС.16 представлен вид в перспективе, показывающий лопатку, имеющую дополнительную канавку в верхней части выступа.

На РИС.17 представлен пояснительный вид, показывающий состояние, в котором лопатку с РИС.16 вводят в отводную канавку, показанную в сечении по линии B-B, изображенной на РИС.4.

На РИС.18 представлен пояснительный вид, показывающий состояние, в котором лопатка, имеющая выступ, который выступает на первой стороне только в направлении толщины, введена в отводную канавку, показанную в сечении по линии A-A, изображенной на РИС.4.

НАИЛУЧШЕЕ ТЕХНИЧЕСКОЕ ВЫПОЛНЕНИЕ ИЗОБРЕТЕНИЯ

[0013]

Ниже описаны форма для вулканизации шины и способ ее изготовления в соответствии с настоящим изобретением на основе вариантов осуществления, показанных на рисунках. Стрелка C, стрелка R и стрелка W на РИС.1-3 показывают направление по часовой стрелке, радиальное направление и поперечное направление соответственно для невулканизированной шины, вулканизируемой посредством вставки в форму для вулканизации.

[0014]

Как показано на РИС.1, форма для вулканизации шины 1 в соответствии с настоящим изобретением (далее именуемая формой 1) относится к секционному типу и состоит из множества круговых дугообразных сегментов 2, собранных в кольцевую форму. Как показано на РИС.2 и 3, каждый сегмент 2 имеет один задний блок 4 и множество фрагментов 3, причем смежные фрагменты 3, находящиеся в тесном контакте друг с другом, подогнаны к заднему блоку 4.

[0015]

Каждый из сегментов 2, образующих кольцевую форму, двигается вовнутрь и наружу относительно центра кольца. Внутренняя кольцевая поверхность каждого фрагмента 3 образует формирующую шину поверхность 5. На формирующей шину поверхности 5 находятся формирующие канавки выступы 6, предназначенные для создания канавок на шине.

[0016]

Фрагмент 3 изготовлен путем отверждения расплавленного металла, например, алюминия, алюминиевого сплава и т.п. Формирующие канавки выступы 6 представляют собой единое целое с фрагментом 3.

[0017]

В данном варианте осуществления один сегмент 2 включает четыре фрагмента 3 с прямоугольным видом сверху. Достаточно того, чтобы количество фрагментов 3 в одном сегменте 2 было определено как «несколько», и их расположение также не ограничено приведенным в настоящем варианте осуществления.

[0018]

Как показано на РИС.4-8, предусмотрены отводные канавки 7, открывающиеся на формирующую шину поверхность 5. Отводные канавки 7 соединены с отводными отверстиями 13, которые проходят от торцевой поверхности первой стороны до торцевой поверхности второй стороны в продольном направлении фрагмента 3.

[0019]

В данном варианте осуществления, как показано на РИС.6, отводная канавка 7, в которую введена лопатка 8, имеет заданную постоянную толщину T, показанную в направлении толщины, и только нижняя торцевая часть имеет постоянную толщину t3, которая меньше толщины T. Как показано на РИС.7, отводная канавка 7, показанная в поперечном направлении, имеет ступенчатую форму, в которой нижняя часть 7b более узкая, чем верхняя часть 7а. Как показано на РИС.8, отводная канавка 7, показанная сверху, имеет на обеих торцевых частях в поперечном направлении постоянную толщину T, а в центральной части - толщину меньше T. Ширина W отводной канавки 7 составляет, например, приблизительно от 5,0 мм до 20,0 мм.

[0020]

Лопатку 8, изготовленную из нержавеющей стали или аналогичного материала, вводят запрессовыванием в отводную канавку 7. Верхняя торцевая поверхность лопатки 8 по существу находится на одном уровне с формирующей шину поверхностью 5, а со стороны нижнего торца лопатка 8 выступает в отводное отверстие 13. Лопатку 8 изготавливают из более твердого материала, чем фрагмент 3.

[0021]

Как показано на РИС.9, сформирован выступ 9, выступающий в направлении толщины посередине в вертикальном направлении лопатки 8. Иными словами, толщина Т выступа 9 больше толщины t1 верхней части 10 выступа 9 и толщины t2 нижней части 11 выступа 9. Толщина t1 верхней части 10 и толщина t2 нижней части 11 могут быть одинаковыми или разными.

[0022]

В данном варианте осуществления выступ 9 выполнен таким образом, что он выступает в направлении толщины лопатки 8 с обеих сторон. Предпочтительно, чтобы выступ 9 проходил с обеих сторон в направлении толщины на одинаковую величину. Таким образом, размер небольшого зазора g, образованного с обеих сторон в направлении толщины лопатки 8, как описано ниже, является равномерным.

[0023]

Как показано на РИС.7, лопатка 8, показанная в поперечном направлении, имеет ступенчатую форму, причем нижняя часть более узкая, чем верхняя. В данном варианте осуществления выступ 9 сформирован так, что он захватывает как широкую часть с верхней стороны (часть, соответствующую верхней части 7a отводной канавки 7), так и узкую часть нижней стороны (часть, соответствующую нижней части 7b отводной канавки 7). Соединительная часть 12, как описано ниже, сформирована в центре в поперечном направлении лопатки 8. Скошенный участок 11a сформирован с обеих кромок нижнего торца лопатки 8. Скошенный участок 11a может иметь круговую форму дуги.

[0024]

Соединительная часть 12 проходит от места под выступом 9 до места над выступом 9, проникая через лопатку 8 в направлении толщины. В данном варианте осуществления соединительная часть 12 представляет собой вырез, открывающийся на нижнем торце лопатки 8 и проходящий линейно в вертикальном направлении.

[0025]

Для изготовления такой лопатки 8, например, после изготовления лопатки 8 постоянной толщины T, толщину верхнего торца и нижнего торца лопатки 8 уменьшают посредством обжатия верхнего торца и нижнего торца в направлении толщины с обеих сторон. Обжатые части становятся верхней частью 10 и нижней частью 11, а необжатая часть становится выступом 9. Таким образом, лопатку 8 можно изготовить просто и удобно.

[0026]

Затем лопатку 8 вводят запрессовыванием в отводную канавку 7, формируя небольшой зазор g между частью отводной канавки 7, расширяемой в направлении толщины выступом 9, и верхней частью 10 выступа 9 лопатки 8. Затем небольшой зазор g и отводное отверстие 13 соединяются соединительной частью 12.

[0027]

При вулканизации невулканизированной шины с помощью формы 1, на которой есть данные сегменты 2, как показано на РИС.7, газ, такой как ненужный воздух, газ и т.п., удаляют с формирующей шину поверхности 5 через небольшой зазор g и соединительную часть 12 в отводное отверстие 13, а затем удаляют на внешнюю сторону формы 1 через торцевую поверхность сегмента 2 и т.п.

[0028]

Для предотвращения выдавливания резины при обеспечении надлежащего удаления газа при вулканизации невулканизированной шины размер небольшого зазора должен составлять от 0,01 мм до 0,10 мм, более предпочтительно от 0,01 мм до 0,04 мм. Размер небольшого зазора g равен (толщина T - толщина t1)/2. Толщина T выступа 9 лопатки 6 приблизительно составляет от 1,0 мм до 1,2 мм. Толщина отводной канавки 7 (части, расширенной выступом 9) по существу совпадает с толщиной Т выступа 9. [0029]

Длина H1 в вертикальном направлении верхней части 10 лопатки 9, иными словами, глубина H1 от формирующей шины поверхности 5 до верхнего торца выступа 9 составляет, например, от 0,5 мм до 5 мм, более предпочтительно приблизительно от 1,0 мм до 2,0 мм. Глубина Н2 от формирующей шины поверхности 5 до отводного отверстия 13 составляет, например, от 2 мм до 10 мм, и более предпочтительно приблизительно от 3 мм до 5 мм. Размер отводного отверстия 13 составляет, например, приблизительно от 2 мм до 10 мм эквивалентно внешнему диаметру. Длина в вертикальном направлении нижней части 11 лопатки 9 составляет приблизительно от 1 мм до 5 мм.

[0030]

Процедура изготовления формы 1 в соответствии со способом изготовления настоящего изобретения описана ниже.

[0031]

Отводные канавки 7 формируют в формирующей шину поверхности 5 фрагмента 3, которому при изготовлении была придана заданная форма. Отводные канавки 7 соединяют с отводным отверстием 13. В данном случае, как показано на РИС.10, изначально отводная канавка 7 имеет постоянную толщину t3, и отводная канавка 7 выполняется таким образом, что толщина t3 приблизительно на 0,005-0,02 мм больше толщины t2 нижней части 11 лопатки 8, но меньше толщины T выступа 9 лопатки 8. Также форма отводной канавки 7, показанная в поперечном направлении, как показано на РИС.11, имеет верхнюю часть 7a и нижнюю часть 7b и образована ступенчатой формой, такой же, как лопатка 8, показанная в поперечном направлении.

[0032]

Затем, как показано на РИС.10-12, нижний торец лопатки 8 (нижняя часть 11) вставляют в отводную канавку 7, а нижний торец устанавливают и размещают в отводной канавке 7. Поскольку лопатку 8 можно размещать, это упрощает последующую операцию запрессовывания лопатки 8. Поскольку исходная толщина t3 отводной канавки 7 несколько больше толщины t2 нижней части 11 лопатки 8, нижнюю часть 11 можно просто и плавно вставить в отводную канавку 7.

[0033]

Затем лопатку 8, размещенную, как показано на РИС.12, вводят запрессовыванием в отводную канавку 7 в направлении толщины отводной канавки 7. В результате данного запрессовывания только часть отводной канавки 7, соответствующая выступу 9 (часть, лежащая на пути движения выступа 9), расширяется выступом 9 в направлении толщины, и толщина изменяется с t3 на T. Когда лопатку 8 вводят в отводную канавку 7, расширяя отводную канавку 7 в направлении толщины посредством выступа 9, как описано выше, получается состояние, показанное на РИС.6-8.

[0034]

Лопатку 8 вводят в отводную канавку 7, расширенную в направлении толщины, таким образом, что лопатка плотно фиксируется в отводной канавке 7 и становится плохо подвижной. Кроме того, толщину Т выступа 9 и толщину t1 верхней части 10 лопатки 8 выполняют точно. Следовательно, образуется небольшой зазор g со стабильными размерами между частью отводной канавки 7, расширяемой в направлении толщины выступом 9, и верхней частью 10 выступа 9 лопатки 8.

[0035]

Затем небольшой зазор g, выполненный равномерно с обеих сторон в направлении толщины лопатки 8, и отводное отверстие 13 соединяются соединительной частью 12, обеспечивая возможность надлежащего удаления газа при вулканизации невулканизированных шин. Это благоприятно в том смысле, что предотвращаются дефекты вулканизации шины. Кроме того, даже если форма 1 используется в течение продолжительного времени, лопатке 8 сложно выпасть из отводной канавки 7, что способствует обеспечению работоспособности.

[0036]

В данном варианте осуществления предусмотрен скошенный участок 11a, расположенный с обеих сторон нижнего торца лопатки 8, и это позволяет плавно вставлять лопатку 8 в отводную канавку 7. Даже если при контакте верхнего торцевого отверстия отводной канавки 7 при вставке лопатки 8 происходит контакт со скошенной частью 11a, это имеет преимущество в том смысле, что повредить основной металл фрагмента 3 сложнее, чем в случае контакта с острым углом.

[0037]

Как показано на РИС.13, соединительная часть 12 может иметь в верхнем торце расширенную часть 12a, которая расширяется в поперечном направлении больше, чем другая часть. Если расширенная часть 12a присутствует, то это способствует удалению ненужного газа, такого как воздух, газ и т.п., через расширенную часть 12a, и это позволяет повысить эффективность удаления.

[0038]

Соединительная часть 12 необязательно имеет форму выреза, но может представлять собой сквозное отверстие, проникающее через лопатку 8 в направлении толщины, как показано на РИС.14. В данном случае повышается прочность нижнего торца лопатки 8, что позволяет уменьшить деформацию лопатки 8 при запрессовывании лопатки 8 в отводную канавку 7. Иными словами, по сравнению с вариантом, в котором соединительная часть 12 имеет форму выреза, можно сделать лопатку 8 более тонкой.

[0039]

Как показано на РИС.15, возможно наличие множества соединительных частей 12. На РИС.15 показан вариант, в котором соединительная часть 12 представляет собой сквозное отверстие, но также возможно создать множество соединительных частей 12, имеющих форму выреза.

[0040]

Как показано на РИС.16, в верхней части 10 канавки 8 возможно создать дополнительную канавку 10а, которая соединяется с соединительной частью 12. Дополнительная канавка 10a может иметь V-образную форму, U-образную форму и т.п. Если дополнительная канавка 10a предусмотрена, как показано на РИС.17, то это способствует удалению ненужного газа, например воздуха, газа и т.п., через дополнительную канавку 10a, что позволяет повысить эффективность удаления.

[0041]

Также возможно сформировать выступ 9, выступающий только с первой стороны в направлении толщины лопатки 8, как показано на РИС.18. В данном случае размер небольшого зазора g будет равен толщина T - толщина t1. Небольшой зазор g, выполненный только с первой стороны в направлении толщины лопатки 8, соединен с отводным отверстием 13 соединительной частью 12.

[0042]

Настоящее изобретение может применяться не только к форме 1, состоящей из сегментов 2, включающих фрагмент 3 и задний блок 4, но также к форме 1, в которой фрагмент и задний блок 4 являются единым целым.

[0043]

Кроме того, верхняя торцевая поверхность лопатки 8 необязательно должна выступать из формирующей шину поверхности 5, но может выступать из нее. Иными словами, лопатку 8 можно использовать в качестве прорезающей лопатки, формирующей прорези в шине.

НОМЕРА ПОЗИЦИЙ

[0044]

1 - форма

2 - сегмент

3 - фрагмент

4 - задний блок

5 - формирующая шину поверхность

6 - формирующий канавку выступ

7 - отводная канавка

7a - верхняя часть

7b - нижняя часть

8 - лопатка

9 - выступ

10 - верхняя часть

10a - дополнительная канавка

11 - нижняя часть

11a - скошенный участок

12 - соединительная часть

2a - расширенная часть

13 - отводное отверстие

1. Форма для вулканизации шины, содержащая: отводную канавку, открывающуюся на формирующую шину поверхность, лопатку, введенную в отводную канавку, которая образует с отводной канавкой небольшой зазор, и отводное отверстие, соединяющее небольшой зазор с внешней стороной формы,причем лопатка имеет выступ, который выступает в направлении толщины посередине в вертикальном направлении, и соединительную часть, которая проходит от места под выступом до места над выступом, проникая через лопатку в направлении толщины, причем формируется небольшой зазор между частью отводной канавки, расширенной выступом в направлении толщины, и верхней частью выступа лопатки посредством введения лопатки запрессовыванием в направлении глубины в отводную канавку, причем небольшой зазор соединяется с отводным отверстием посредством соединительной части.

2. Форма для вулканизации шины по п.1, в которой в верхней части выступа лопатки предусмотрена дополнительная канавка, связанная с соединительной частью.

3. Форма для вулканизации шины по п.1 или 2, в которой соединительная часть представляет собой сквозное отверстие, проникающее через лопатку в направлении толщины.

4. Способ изготовления формы для вулканизации шины, в котором формируется небольшая канавка между отводной канавкой и лопаткой путем введения лопатки в отводную канавку, открывающуюся на формирующей шину поверхности формы для вулканизации шины, и небольшой зазор соединен с отводным отверстием, открывающимся на внешней стороне формы, причем способ содержит:создание выступа, выступающего в направлении толщины посередине в вертикальном направлении лопатки, создание соединительной части, которая проходит от места под выступом до места над выступом, проникая через лопатку в направлении толщины, формирование отводной канавки таким образом, чтобы толщина отводной канавки была меньше толщины выступа, вставку и размещение нижнего торца лопатки в отводной канавке, формирование небольшого зазора между верхней частью выступа введенной лопатки и отводной канавкой посредством введения размещенной лопатки запрессовыванием в направлении глубины в отводную канавку при расширении отводной канавки в направлении толщины посредством выступа и соединение небольшого зазора и отводного отверстия посредством соединительной части.

5. Способ изготовления формы для вулканизации шины по п.4, в котором в верхней части выступа лопатки предусмотрена дополнительная канавка, связанная с соединительной частью.

6. Способ изготовления формы для вулканизации шины по п.4 или 5, в котором соединительная часть представляет собой сквозное отверстие, проникающее через лопатку в направлении толщины.