Способ получения наноразмерных порошков титаната лития

Иллюстрации

Показать всеИзобретение может быть использовано при получении материалов для электронной промышленности, в частности для литий-ионных аккумуляторов. Способ получения титаната лития включает получение смеси, содержащей соединения титана и лития, и термообработку полученной смеси с последующим обжигом продукта термообработки. Перед получением указанной смеси раствор тетрахлорида титана подвергают солевому гидролизу в кипящем растворе хлорида лития при температуре 120÷150°C. Затем фильтруют образующуюся пульпу и промывают полученный осадок раствором щелочного агента, выбранного из группы: карбонат аммония, гидроокись аммония, карбонат лития, гидроокись лития, с последующей промывкой водой и сушкой. В качестве соединений лития для получения смеси, содержащей соединения титана и лития, берут соединение лития, выбранное из группы: карбонат, гидрооксид, оксалат, ацетат лития или их смеси. Далее проводят термообработку при 400-500°C в режиме пиролиза. Обжиг термообработанной смеси проводят при температуре 800÷900°C в течение не менее 5 часов. Изобретение позволяет упростить получение наноразмерных частиц порошка титаната лития Li4Ti5O12 шпинельной структуры, сократить время получения конечного продукта. 4 з.п. ф-лы, 3 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к технологиям получения материалов для электронной промышленности, в частности для литий-ионных аккумуляторов.

К материалам, применяемым в данной области техники, предъявляются требования по грансоставу: чем мельче материал, тем выше эксплуатационные характеристики, а также к электрохимической емкости электродов.

В настоящее время широко проводятся исследования по разработке различных способов получения материалов на основе титаната лития.

К наиболее разработанным способам можно отнести метод твердофазного синтеза титаната лития, а также золь-гель метод.

Известен способ получения титаната лития, имеющего формулу Li4Ti5O12-x, где x больше 0, включающий подготовку смеси оксида титана и соединения на основе лития, чтобы соединение на основе лития и оксид титана присутствовали в полученной смеси в количествах, обеспечивающих атомное отношение лития к титану, равное 0,8, где соединение на основе лития выбирается из группы, состоящей из синтетического продукта, порошка карбоната лития и порошка гидроксида лития или их смеси; использование полученной смеси в качестве прекурсора для кальцинирования и спекание данной смеси для получения титаната лития при температуре не менее 450°C в течение не менее 30 мин, в газовой атмосфере, содержащей восстановитель, который присутствует в газовой атмосфере в объемной концентрации, равной не менее 0,1%, при этом восстановитель выбирают из группы, состоящей из водорода, углеводорода, окиси углерода и их комбинаций; осаждение соединения на основе лития осуществляют путем сушки распылением для получения смеси оксида титана и соединения на основе лития (заявка №2010150909 на выдачу патента РФ на изобретение, C01G 23/04, опубл. 20.06.2012)

Недостатком данного способа является сложность аппаратурного оформления процесса с использованием распылительной сушки и специальных печей с восстановительной атмосферой.

Известен способ получения титаната лития, включающий подготовку смеси из хлорсодержащих соединений титана и лития, испарение смеси при температуре выше точки кипения жидкости, но ниже температуры синтеза титаната лития, путем распылительной сушки водной смеси хлоридов титана и лития при температуре газов на входе, равной 600°C, и на выходе - 250°C. Далее высушенный продукт прокаливают при температуре 800°C в течение 12 часов, после прокалки спек водной суспензии измельчают в шаровой мельнице в течение 8 часов до требуемого размера частиц и повторно обжигают в течение 4 часов при температуре 450-700°C.

Кроме этого, в патенте предлагается получение промежуточного продукта титана путем распылительной сушки оксихлорида титана, который диспергировали с гидроокисью лития, и повторно подвергали распылительной сушке и прокаливанию в течение 15 часов (патент США №6890510, НПК 423/398, МПК C01G 23/00, опубл. 10.05.2005). Способ принят за прототип.

К недостаткам данного способа следует отнести многостадийность процесса, длительность синтеза титаната лития, применение дробления продукта для получения частиц требуемого размера. Кроме того, использование распылительной сушки в заявленных температурных интервалах обуславливает образование в газовой фазе элементарного хлора, что приводит к определенным затруднениям при обеспечении экологической безопасности процесса.

Техническим результатом предлагаемого изобретения является упрощение процесса получения наноразмерных частиц порошка титаната лития и сокращение времени процесса получения конечного продукта.

Технический результат достигается тем, что в способе получения титаната лития, включающем получение смеси, содержащей соединения титана и лития, термообработку полученной смеси с последующим обжигом продукта термообработки, согласно изобретению перед получением смеси соединений титана и лития соединения титана в виде раствора хлорида титана подвергают солевому гидролизу в кипящем растворе хлорида лития при температуре 120÷150°C с последующей фильтрацией образующейся пульпы и промывкой полученного осадка соединений титана раствором щелочного агента, выбранного из группы: карбонат аммония, гидроокись аммония, карбонат лития, гидроокись лития, с последующей промывкой водой и сушкой, а в качестве соединений лития для получения смеси, содержащей соединения титана и лития, берут соединение лития, выбранное из группы: карбонат, гидроокись, оксалат, ацетат лития или их композиции, затем проводят термообработку полученной смеси при 400-500°C в режиме пиролиза; при этом термообработку смеси в режиме пиролиза проводят в течение не более одного часа с последующим обжигом термообработанной смеси при температуре 800÷900°C в той же печи в течение не менее 5 часов с получением конечного продукта; при этом осадок после фильтрации пульпы распульповывают в растворе щелочного агента, выбранного из группы: карбонат аммония, гидроокись аммония, гидроокись лития, при соотношении Т:Ж=1:(1÷3) до значений рН пульпы 6÷12 с последующей фильтрацией и промывкой осадка водой, соединения лития вводят в осадок соединений титана перед его сушкой.

Сущность способа заключается в том, что перед получением смеси соединений титана и лития раствор тетрахлорида титана подвергают солевому гидролизу в кипящем растворе хлорида лития при температуре 120÷150°C, при этом хлор-ион, содержащийся в растворе тетрахлорида титана, удаляется в газовую фазу в виде хлористого водорода, а титан тетрахлорида титана преобразуется в реакционно-активные гидрооксисоединения в растворе хлорида лития в виде наноразмерных частиц. Хлористый водород конденсируется в виде концентрированной товарной соляной кислоты, а соединения титана - прекурсор, отделенные от раствора хлорида лития фильтрацией, промывают раствором щелочного агента из группы: карбонат аммония, аммиак, карбонат лития, гидрооксид лития или их комбинацией водой. После промывки гидрооксисоединения титана сушат и смешивают с литийсодержащим компонентом, выбранным из из группы: карбонат, гидрооксид, оксалат, ацетат лития или их комбинацией, в соотношении, обеспечивающем получение титаната лития требуемого состава. Затем смесь подвергают термообработке в режиме пиролиза при температуре 400-500°C в течение не более одного часа и в этой же печи поднимают температуру до 800÷900°C и выдерживают в течение не менее 5 часовв.

Использование солевого гидролиза растворов тетрахлорида титана в солевой ванне из хлорида лития исключает загрязнение конечного продукта посторонними примесями.

Проведение гидролиза при температуре ниже 120°C приводит к образованию гелеобразной пульпы, что затрудняет процесс фильтрации и промывки осадка соединений конечного продукта.

Проведение гидролиза при температуре выше 150°C не приводит к качественным улучшениям конечного продукта.

Промывка осадка соединений титана щелочным реагентом позволяет улучшить условия получения конечного продукта, т.к. промывка водой приводит к значительным потерям соединений титана с промывными водами.

Термообработка смеси соединений титана и лития при температуре 400-500°C в режиме пиролиза необходима для формирования активных промежуточных соединений титана и лития, позволяющих сократить время синтеза титаната лития.

Термообработка смеси соединений титана и лития при температуре ниже 400°C приводит к увеличению времени синтеза титаната лития, а термообработка при температуре выше 500°C не влияет на время синтеза титаната лития и не приводит к качественным улучшениям конечного продукта.

Последующий обжиг смеси при температуре ниже 800°C требует длительного времени экспозиции для полного синтеза, а повышение температуры выше 900°C вызывает образование побочных продуктов синтеза.

Способ иллюстрируется следующими примерами:

Пример 1

Раствор тетрахлорида титана в воде с концентрацией TiCl4 - 20÷60% масс. подают в реактор с кипящим при температуре 120÷150°C раствором хлорида лития, при этом в газовую фазу удаляются хлористый водород и вода, которые конденсируются в виде соляной кислоты, а соединения титана гидролизуются с образованием пульпы. Затем пульпу фильтруют, осадок промывают раствором щелочного агента и сушат при температуре 90÷110°C.

Основные показатели процесса получения титанового прекурсора представлены в таблице 1.

| Таблица 1 | ||||||||

| Характеристики титанового прекурсора, полученного солевым гидролизом при температуре 120÷150°C и разном расходе раствора тетрахлорида титана | ||||||||

| № п.п. | Температура гидролиза, °C | Соотношение раствор р а с т в о р T i C l 4 р а с т в о р L i C l , г/л | Степень извлечения HCl, % | Концентрация HCl в конденсате, % масс. | Скорость фильтрации пульпы, м3/м2час | Промывка осадка, Т:Ж=1:3 компонент | Средний размер частиц высушенного осадка, мкм | ОКР* нм |

| 1 | 120 | 0,32 | 70,73 | 31,45 | 0,27 | NH4OH 1,0 г/л | 12,8 | 6,5 |

| 2 | 130 | 0,47 | 81,24 | 33,27 | 1,75 | NH4OH 1,0 г/л | 5,6 | 7,4 |

| 3 | 140 | 0,41 | 90,81 | 34,32 | 1.05 | NH4OH 1,0 г/л | 3,5 | 8,1 |

| 4 | 150 | 0,63 | 93,76 | 36,75 | 0,78 | NH4OH 1,0 г/л | 3,0 | 8,8 |

| 5 | 135 | 0,34 | 83,61 | 1,53 | NH4OH 0,8 г/л | 4,9 | ||

| 6 | 135 | 0,85 | 84,42 | 1,52 | (NH4)2CO3 2,4 г/л | 4,6 | ||

| 7 | 135 | 1,28 | 87,35 | 1,48 | Li2CO3, 3,6 г/л | 4,4 | ||

| 8 | 135 | 1,35 | 89,19 | 1,36 | LiOH 1,4 г/л | 4,1 | ||

| 9 | 115 | 0,38 | 64,32 | 29,42 | 0,05 | NH4OH 1,0 г, л | 17,7 | 5,2 |

| 10 | 155 | 0,43 | 94,08 | 36,81 | 0,68 | NH4OH 1,0 г, л | 3,0 | 8,8 |

| * область когерентного рассеивания. |

Из результатов, приведенных в таблице 1, видно, что в интервале температур 120÷150°C солевого гидролиза получают прекурсор со средним размером частиц 12,8÷3,0 мкм, при этом область когерентного рассеивания частиц лежит в пределах 6,5÷8,8 нм, уменьшение температуры гидролиза до 115°C приводит к снижению скорости фильтрации на порядок, а увеличение температуры гидролиза до 155°C не приводит к заметным качественным изменениям параметров процесса.

Высушенный титановый прекурсор смешивают с соединением лития в определенном для каждого соединения соотношении, обеспечивающем получение титаната лития требуемого состава, полученную смесь подвергают термообработке в режиме пиролиза при температуре 400÷500°C в течение 1 часа, затем температуру в печи поднимают до 800÷900°C без перегрузки шихты и выдерживают еще не менее 5 часов.

Если в качестве соединений лития используют его органические соли, то получают композицию, состоящую из Li4Ti5O12 100%-ной шпинельной структуры и углерода, концентрация которого варьируется видом соли или смесью солей.

Показатели синтеза Li4Ti5O12 с использованием титанового прекурсора в смеси с различными литийсодержащими соединениями приведены в таблице 2.

| Таблица 2 | ||||||

| Синтез Li4Ti5O12 с различными литийсодержащими соединениями при температуре 800÷900°C и выдержке 5 часов | ||||||

| № | Соединения | Отношение | Температура | Средний | ОКР, | |

| п.п. | лития | Соединение Li Прекурсор г/г | синтеза, °C | размер частиц, мкм | нм | Примечание |

| 1. | LiOH·H2O | 0,437 | 800 | 6,8 | 6,2 | 100% Li4Ti5O12 шпинельной структуры |

| 2. | Li2CO3 | 0,383 | 850 | 5,3 | 6,7 | 100% Li4Ti5O12 шпинельной структуры |

| 3. | LiC2H3O2·2H2O | 1,061 | 850 | 4,8 | 7,1 | Смесь: 100% Li4Ti5O12 шпинельной структуры с содержанием углерода 5,8% |

| 4. | Li2C2O4 | 900 | 5.7 | 6,9 | Смесь: 100% Li4Ti5O12 шпинельной структуры с содержанием углерода 3,1% | |

| 5. | Li2CO3 | 0,190 | 850 | 5,5 | 6,4 | Смесь: 100% Li4Ti5O12 шпинельной структуры с содержанием углерода 2,7% |

| LiC2H3O2·2H2O | 0,535 | |||||

| 6. | Li2C2O4 | 0,383 | 750 | 7,0 | 61,1 | 94% Li4Ti5O12, 4% Li2TiO3, 2% TiO2 |

| 7. | Li2C2O4 | 0,383 | 950 | 5,8 | 68,9 | 97% Li4Ti5O12, 3% TiO2 |

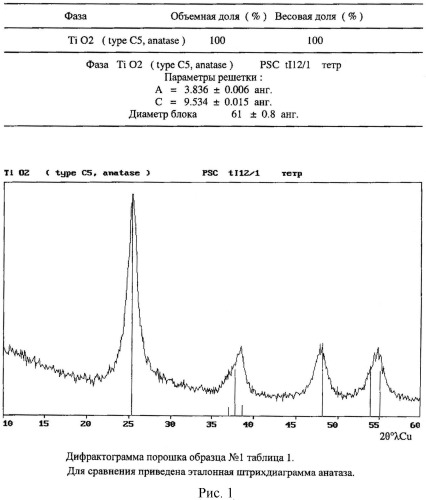

Результаты, приведенные в таблице 2, показывают, что использование заявленных соединений лития для составления титан-литиевой смеси и синтез при температуре 800÷900°C позволяет получить конечный продукт со 100%-ной структурой шпинели, а увеличение или уменьшение этой температуры приводит к образованию побочных продуктов синтеза. На рисунках 1 и 2 представлены результаты рентгенофазового анализа образцов 2 и 3 (таблица 2) соответственно.

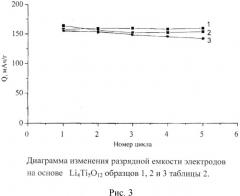

На рисунке 3 приведена диаграмма изменения разрядной емкости электродов на основе Li4Ti5O12 образцов 1, 2 и 3 (таблица 2), которая лежит в пределах 157,5÷163,8 мАч/г при очень низкой ее потере при циклировании.

Таким образом, заявленный способ позволяет:

- получать наноразмерные порошки титаната лития с высокой разрядной емкостью в анодном цикле;

- регулировать размер частиц прекурсора условиями процесса солевого гидролиза;

- сократить число операций процесса получения Li4Ti5O12 за счет получения более активного наноразмерного титанового прекурсора, позволяющего проводить синтез конечного продукта без промежуточного измельчения синтезируемого материала;

- обеспечить экологическую безопасность процесса за счет утилизации хлор-иона в виде концентрированной соляной кислоты.

Пояснения к рисункам.

Рис.1 - Дифрактограмма порошка образца №1 таблица 1. Для сравнения приведена эталонная штрихдиаграмма анатаза.

Рис.2 - - Дифрактограмма порошка Li-Ti образец №3. Для сравнения приведена эталонная штрихдиаграмма Li4Ti5O12

Рис.3 - Диаграмма изменения разрядной емкости электродов на основе Li4Ti5O12 образцов 1, 2 и 3 таблицы 2.

1. Способ получения титаната лития, включающий получение смеси, содержащей соединения титана и лития, термообработку полученной смеси с последующим обжигом продукта термообработки, отличающийся тем, что перед получением смеси соединений титана и лития соединения титана в виде раствора хлорида титана подвергают солевому гидролизу в кипящем растворе хлорида лития при температуре 120÷150°C с последующей фильтрацией образующейся пульпы и промывкой полученного осадка соединений титана раствором щелочного агента, выбранного из группы: карбонат аммония, гидроокись аммония, карбонат лития, гидроокись лития, с последующей промывкой водой и сушкой, а в качестве соединений лития для получения смеси, содержащей соединения титана и лития, берут соединение лития, выбранное из группы: карбонат, гидрооксид, оксалат, ацетат лития или их композиции, затем проводят термообработку полученной смеси при 400-500°C в режиме пиролиза.

2. Способ по п.1, отличающийся тем, что осадок после фильтрации пульпы распульповывают в растворе щелочного агента, выбранного из группы: карбонат аммония, гидроокись аммония, карбонат лития, гидроокись лития, при соотношении Т:Ж=1:(1÷3) до значений рН пульпы 6÷12 с последующей фильтрацией и промывкой осадка водой.

3. Способ по п.1, отличающийся тем, что соединения лития вводят в осадок соединений титана перед его сушкой.

4. Способ по п.1, отличающийся тем, что термообработку смеси соединений титана и лития проводят в режиме пиролиза не более 1 часа.

5. Способ по п.1, отличающийся тем, что обжиг смеси после термообработки проводят при температуре 800÷900°C в той же печи в течение не менее 5 часов.