Способ получения лекарственных соединений, содержащих дабигатран

Иллюстрации

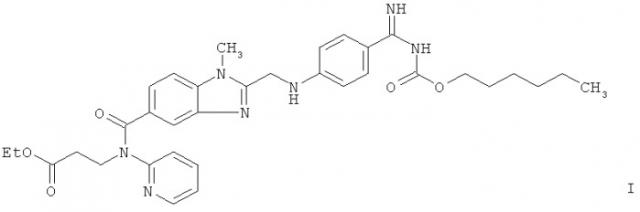

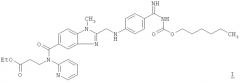

Показать всеИзобретение относится к способу получения суспензии полиморфной формы I соли метансульфоновой кислоты и этексилата дабигатрана формулы I

Способ характеризуется тем, что полиморфную форму I метансульфоната этексилата дабигатрана с температурой плавления tпл. 180±3°С суспендируют в смеси с тальком в растворе гидроксипропилцеллюлозы в изопропиловом спирте при температуре в диапазоне от 12 до 22°С и получают суспензию посредством метода циркуляционного диспергирования при температуре не более 30°С. Изобретение также относится к полученной таким образом суспензии для получения пеллет метансульфоната этексила дабигатрана. Также изобретение относится к пеллетам метансульфоната этексила дабигатрана, которые используются для ингибирования тромбина, и к способу получения указанных пеллет путем распыления указанной выше суспензии на изолированные ядра винной кислоты в псевдоожиженном слое. Заявленное изобретение обеспечивает промышленный способ получения пеллет метансульфоната этексила дабигатрана, находящегося только в одной полиморфной форме. 9 н. и 18 з.п. ф-лы, 5 пр.

Реферат

В настоящем изобретении предлагается улучшенный способ в псевдоожиженном слое для получения нового лекарственного состава, содержащего этексилат дабигатрана формулы 1

необязательно в форме его фармацевтически приемлемых солей, а также новый лекарственный состав сам по себе.

Предпосылки создания настоящего изобретения

Соединение формулы 1 описано в предшествующем уровне техники и впервые описано в заявке W098/37075. Оно является эффективным ингибитором тромбина, который можно использовать, например, для профилактики послеоперационного тромбоза глубоких вен и профилактики инсульта, прежде всего для профилактики инсульта у пациентов с фибрилляцией предсердий. В заявке WO 03/074056 описана наиболее предпочтительная кислотно-аддитивная соль метансульфоновой кислоты и этексилата дабигатрана (т.е. метансульфонат этексилата дабигатрана).

Соединение обычно вводят перорально. Прежде всего можно использовать так называемые составы пеллет, как описано, например, в заявке WO 03/074056. Эти составы представляют собой композиции, в которых слой активного агента содержит связующий агент и необязательно разделяющий агент, а окружающий ядро материал нанесен на в основном сферический материал ядра, который состоит из фармацевтически приемлемой органической кислоты или содержит ее. Слой ядра и слой активного агента отделены друг от друга так называемым разделяющим слоем. Схематическая структура состава такого типа, содержащего активный агент, показана на фигуре 1 в заявке WO 03/074056.

В настоящем изобретении предлагается способ, который можно использовать в промышленном масштабе для получения пеллет активного агента, дабигатрана, и который позволяет получать указанный состав в препаративном масштабе. Дополнительная цель настоящего изобретения заключается в разработке способа, который позволяет получать состав воспроизводимого качества.

Как описано в заявке WO 05/028468, кислотно-аддитивная соль этексилата дабигатрана и метансульфоновой кислоты существует в различных полиморфных формах. Другая цель настоящего изобретения заключается в разработке способа получения фармацевтического состава, содержащего только одну полиморфную форму активного агента, метансульфоната этексилата дабигатрана.

Подробное описание настоящего изобретения

Как описано в заявке WO 05/028468, кислотно-аддитивная соль этексилата дабигатрана и метансульфоновой кислоты существует в различных полиморфных формах. Неожиданно было установлено, что полиморфная форма I метансульфоната этексилата дабигатрана обладает преимуществом по сравнению с полиморфной формой II по своим кристаллизационным свойствам. В связи с этим полиморфную форму I можно выделять и перерабатывать более простым способом в процессе получения и на следующих стадиях обработки. Следовательно, согласно настоящему изобретению, полиморфная форма I является наиболее предпочтительной формой.

В основном различные полиморфные формы вещества характеризуются различными свойствами (включая, но не ограничиваясь только ими, стабильность, эффективность, технологические свойства в ходе переработки и т.п.). Следовательно, целесообразно получать фармацевтическую композицию, которая содержит в основном только одну полиморфную форму.

В связи с этим, в настоящем изобретении предлагается способ получения, который обеспечивает получение фармацевтического состава, содержащего в основном полиморфную форму I активного агента, метансульфоната этексилата дабигатрана.

Согласно изобретению способ характеризуется серией отдельных стадий. Сначала получают ядро 1 из фармацевтически приемлемой органической кислоты. В настоящем изобретении для получения ядра 1 используют винную кислоту. Из материала ядер 1, полученных указанным способом, затем получают так называемые изолированные ядра винной кислоты 3 при распылении изолирующей суспензии 2. Затем получают суспензию дабигатрана 4, которую распыляют на указанные ядра с покрытием 3 в одну или более стадий методом нанесения покрытий. Наконец, пеллеты 5 активного агента, полученные указанным способом, упаковывают в пригодные капсулы.

Изолированные ядра винной кислоты 3 характеризуются однородной квазисферической формой. Более того, они характеризуются лишь незначительными возможными дефектами, которые формируются при получении ядер за счет образования сопутствующих частиц. Термин «сопутствующие частицы» обозначает частицы малого размера, прилипающие к внешней поверхности сферических пеллет и искажающие квазисферическую форму пеллет. В идеальном случае сферическая форма и низкая шероховатость поверхности имеют большое значение для кислоточувствительных активных веществ, таких как, например, этексилат дабигатрана, для которых дефекты, формирующиеся при получении в связи с сопутствующими частицами, которые могут разрушаться, или в связи со слишком высокой степенью шероховатости поверхности более крупных частиц порошкообразной винной кислоты, могут привести к значительному снижению стабильности при хранении и, следовательно, к снижению срока хранения конечного продукта. По этой причине при переработке кислоточувствительных активных веществ также важно наносить изолирующий слой высокого качества с высокой воспроизводимостью.

Ядро 1 получают из частиц винной кислоты размером в диапазоне 0,2-0,8 мм, предпочтительно 0,3-0,7 мм, прежде всего предпочтительно 0,4-0,6 мм (по данным анализа в воздушной струе), на которые распыляют раствор винной кислоты и связующего. Раствор получают по следующей методике. Сначала винную кислоту растворяют в воде в смеси с пригодным связующим, предпочтительно с аравийской камедью, при повышенной температуре, предпочтительно при температуре в диапазоне от 30 до 70°С, прежде всего предпочтительно в диапазоне от 40 до 60°С.Предпочтительно на килограмм винной кислоты добавляют 0,1-0,3 кг, прежде всего предпочтительно 0,15-0,25 кг, прежде всего приблизительно 0,2 кг аравийской камеди. Количество воды предпочтительно составляет 0,6-1,0 кг, предпочтительно 0,7-0,9 кг, прежде всего приблизительно 0,8 кг на килограмм винной кислоты.

Согласно изобретению предпочтительно сначала получают прозрачный раствор аравийской камеди в воде при указанной выше температуре. После получения раствора добавляют винную кислоту предпочтительно при постоянной температуре и при непрерывном перемешивании. После добавления кислоты смесь перемешивают по крайней мере в течение 1 ч, предпочтительно от 3 до 10 ч, прежде всего предпочтительно от 4 до 8 ч, прежде всего предпочтительно от 5 до 6 ч.

Полученный раствор распыляют на частицы винной кислоты размером 0,2-0,8 мм, предпочтительно 0,3-0,7 мм, прежде всего предпочтительно 0,4-0,6 мм. Содержание частиц указанного выше размера составляет по крайней мере 90%, предпочтительно по крайней мере 95%, прежде всего предпочтительно по крайней мере 97%. Для этого частицы винной кислоты помещают в соответствующий контейнер. Контейнер предпочтительно представляет собой поддон, в котором частицы перемешиваются и перемещаются при вращении поддона. В предшествующем уровне техники известны различные конструкции поддона, например, барабанные устройства для нанесения покрытий. Такие поддоны, например, описаны в ЕР 80199, WO 83/03052, WO 95/19713 или WO 06/134133. В объем настоящего изобретения включены поддоны, которые можно использовать в способе по изобретению и которые необязательно также известны как горизонтальные поддоны.

Раствор кислоты и камеди, полученный как описано выше, затем распыляют на частицы, которые перемещаются при вращении поддона.

В объем настоящего изобретения включен материал, который предназначен для распыления и который необязательно также называется слоем пеллет. Термин «пеллет», использованный в данном контексте, является эквивалентом термину «частица» или «ядро».

Согласно изобретению предпочтительно на 1 кг частиц винной кислоты распыляют 0,8-1,6 кг, прежде всего предпочтительно 1,0-1,4 кг, прежде всего предпочтительно 1,2 кг указанного выше раствора кислоты и камеди.

Скорость потока воздуха в способе по настоящему изобретению зависит от размера партии. Стандартизированная скорость потока воздуха на килограмм подаваемых ядер винной кислоты по настоящему изобретению находится предпочтительно в диапазоне от 0,5 до 2 (м3/ч)/кг, предпочтительно от 0,75 до 1,5 (м3/ч)/кг, прежде всего предпочтительно от 0,9 до 1,1 (м3/ч)/кг. Скорость потока воздуха обозначает объем сухого воздуха, подаваемого во вращающийся слой пеллет в час.

Если, например, одна партия включает 1000 кг ядер винной кислоты, стандартизированная скорость потока воздуха составляет 1,0 (м3/ч)/кг, что соответствует фактической скорости потока воздуха 1000 м3/ч. Температура потока воздуха, подаваемого для сушки по настоящему изобретению, составляет предпочтительно менее 90°С, прежде всего предпочтительно менее 80°С. В идеальном случае температура потока воздуха находится в диапазоне от 35 до 75°С.

Температура пеллет (температура образующегося слоя пеллет) по настоящему изобретению находится предпочтительно в диапазоне от 30 до 50°С, прежде всего предпочтительно от 36 до 44°С, в идеальном случае от 38 до 42°С.

Относительное давление составляет предпочтительно 1-3 мбар, прежде всего предпочтительно 1,5-2,5 мбар, прежде всего предпочтительно 1,8-2,2 мбар. Относительное давление обозначает перепад давления между давлением в поддоне и атмосферным давлением. Давление в поддоне предпочтительно должно быть пониженным, чтобы исключить утечку пылеобразных частиц кислоты.

Распыление проводят при определенной скорости распыления. Скорость распыления обозначает количество раствора кислоты и камеди, которое распыляется на вращающийся слой пеллет в час. Скорость распыления зависит от размера партии по настоящему изобретению. Стандартизированная скорость распыления по настоящему изобретению на килограмм подаваемых кристаллов винной кислоты предпочтительно находится в диапазоне от 0,2 до 0,4 (кг/ч)/кг, предпочтительно от 0,25 до 0,35 (кг/ч)/кг, прежде всего предпочтительно от 0,28 до 0,32 (кг/ч)/кг. Если, например, одна партия включает 1000 кг кристаллов винной кислоты, стандартизированная скорость распыления составляет 0,3 (кг/ч)/кг, что соответствует фактической скорости распыления 300 кг/ч.

После распыления первой порции раствора кислоты и камеди на частицы винной кислоты размером 0,2-0,8 мм и распределения раствора при вращении поддона, на влажные частицы винной кислоты распыляют тонкодисперсный порошок винной кислоты. Указанный порошок винной кислоты состоит из мелких частиц винной кислоты размером <100, предпочтительно <75, прежде всего предпочтительно <50 мкм (по данным анализа в воздушной струе). Содержание частиц указанного выше размера должно составлять по крайней мере 85%, предпочтительно по крайней мере 90%, прежде всего предпочтительно по крайней мере 94%. Согласно настоящему изобретению, на 1 кг подаваемых частиц винной кислоты наносят предпочтительно 0,4-1,2 кг, прежде всего предпочтительно 0,6-1,0 кг, прежде всего предпочтительно 0,8 кг указанного выше порошка винной кислоты. После распыления указанного выше порошка винной кислоты, материал, предназначенный для распыления, сушат до температуры продукта приблизительно 30-50°С, предпочтительно приблизительно 40°С.Затем снова распыляют раствор кислоты и камеди.

Чтобы обеспечить однородность сферических частиц, распыление раствора кислоты и камеди и распыление порошка винной кислоты проводят поочередно. Общее количество раствора кислоты и камеди и порошка винной кислоты рассчитывают по крайней мере на 100, предпочтительно от 150 до 350, прежде всего предпочтительно от 200 до 300, прежде всего предпочтительно приблизительно на 250 партий одинакового размера, и описанные выше стадии способа повторяют соответствующее число раз.

После завершения способа полученные ядра 1 высушивают. Сушку предпочтительно проводят при температуре 50-70°С, предпочтительно 55-65°С в течение 24-72 ч, предпочтительно 36-60 ч.

После получения ядер винной кислоты 1 на них необходимо наносить так называемый изолирующий слой, который позволяет исключить любое взаимодействие активного вещества с ядром винной кислоты в конечном продукте.

Материал ядра изолируют при распылении изолирующей суспензии 2 на ядра винной кислоты 1, полученные способом, описанным выше. Для получения изолирующей суспензии 2, в контейнер загружают этанол, и затем добавляют гидроксипропилметилцеллюлозу и диметилполисилоксан, которые растворяют при перемешивании, затем добавляют тальк и получают суспензию.

Использование гидроксипропилметилцеллюлозы и талька является предпочтительным по сравнению, например, с аравийской камедью и тальком. Использование гидроксипропилметилцеллюлозы в смеси с тальком позволяет получить изолирующий слой постоянного качества воспроизводимым способом. Такие качество и воспроизводимость были испытаны в промышленном масштабе.

Для получения изолирующей суспензии 2 на килограмм этанола предпочтительно используют 0,04-0,06 кг, прежде всего предпочтительно 0,046-0,05 кг гидроксипропилметилцеллюлозы. Согласно настоящему изобретению, кроме гидроксипропилметилцеллюлозы прежде всего предпочтительно в изолирующую суспензию 2 добавлять диметилполисилоксан, чтобы исключить пенообразование. Количество диметилполисилоксана, которое добавляют при перемешивании в процессе получения изолирующей суспензии 2, составляет предпочтительно 0,6-1,2 г, прежде всего предпочтительно 0,8-0,9 г на килограмм этанола. Наконец добавляют тальк и при перемешивании получают суспензию. На килограмм этанола используют предпочтительно 0,04-0,06 кг, прежде всего предпочтительно 0,046-0,05 кг талька.

Полученную таким способом изолирующую суспензию 2 распыляют на предварительно полученные пеллеты винной кислоты 1 в непрерывном режиме распыления в стандартной горизонтальной установке для нанесения покрытий. На килограмм подаваемых ядер винной кислоты 1 распыляют 0,5-0,8 кг, предпочтительно 0,55-0,75 кг, прежде всего предпочтительно 0,6-0,7 кг изолирующей суспензии.

Распыление проводят при определенной скорости распыления. Скорость распыления обозначает количество изолирующей суспензии 2, распыляемой на пеллеты 1 в час. Скорость распыления в способе по настоящему изобретению зависит от размера партии. Стандартизированная скорость распыления по настоящему изобретению предпочтительно находится в диапазоне от 0,01 до 0,1 (кг/ч)/кг, предпочтительно от 0,02 до 0,04 (кг/ч)/кг, прежде всего предпочтительно от 0,025 до 0,035 (кг/ч)/кг на килограмм подаваемых пеллет винной кислоты 1. Если, например, одна партия включает 1200 кг ядер винной кислоты, стандартизированная скорость распыления составляет 0,027 (кг/ч)/кг, что соответствует фактической скорости распыления 32 кг/ч. Если, например, одна партия включает 600 кг ядер винной кислоты, стандартизированная скорость распыления составляет 0,035 (кг/ч)/кг, что соответствует фактической скорости распыления 21 кг/ч.

В ходе указанного непрерывного процесса ядра непрерывно высушивают в потоке воздуха при температуре вплоть до 70°С, предпочтительно от 25 до 70°С.

Скорость потока воздуха обозначает количество сухого воздуха, который подается во вращающийся слой пеллет в час. Скорость потока воздуха в способе по настоящему изобретению зависит от размера партии. Стандартизированная скорость потока воздуха по настоящему изобретению предпочтительно находится в диапазоне от 1,0 до 2,5 (м3 /ч)/кг, предпочтительно от 1,2 до 2,0 (м3/ч)/кг, прежде всего предпочтительно от 1,40 до 1,85 (м3/ч)/кг на килограмм первоначально подаваемых ядер винной кислоты 2. Если, например, одна партия включает 600 кг ядер винной кислоты 2, стандартизированная скорость потока воздуха составляет 1,83 (м3/ч)/кг, что соответствует фактической скорости потока воздуха 1100 м /ч. Если, например, одна партия включает 1200 кг ядер винной кислоты 3, стандартизированная скорость потока воздуха составляет 1,42 (м3/ч)/кг, что соответствует фактической скорости потока воздуха 1700 м3/ч.

Содержащие активное вещество пеллеты 5 получают распылением суспензии активного вещества 4 на изолированные ядра винной кислоты 3, полученные указанным выше способом. Согласно настоящему изобретению большое значение имеет получение суспензии активного вещества 4, так как гомогенность и температура суспензии активного вещества 4 непосредственно связаны с качеством пеллет, содержащих активное вещество.

Суспензию активного вещества 4 получают из метансульфоната этексилата дабигатрана в полиморфной форме I. Полиморфная форма I характеризуется температурой плавления tпл. 180±3°C (по данным дифференциальной сканирующей калориметрии (ДСК), максимальный пик, скорость нагревания 10°С/мин). Получение полиморфной формы I описано, например, в заявке WO 05/028468 (см. прежде всего пример 1). Термин «активное вещество», использованный в описании настоящего изобретения, если не указано иное, обозначает полиморфную форму I метнасульфоната этексилата дабигатрана.

Чтобы получить суспензию активного вещества 4, изопропиловый спирт нагревают в атмосфере азота до температуры в диапазоне от 12 до 22°С. Затем при перемешивании в полученное вещество добавляют гидроксипропилцеллюлозу в вакууме или с использованием циркуляционного диспергирования. Предпочтительно способ осуществляют с использованием специального диспергатора с системой ротор-статор, например, Ultra Turrax фирмы Jahnke & Kunkel или CONTI TDS 4 фирмы Ystral GmbH. Циркуляционное диспергирование обозначает, что диспергатор соединен с контейнером, и полученный изопропиловый спирт пропускают через диспергатор по рециркуляционной системе. В системе ротор-статор создается вакуум, который необходим для подкачки твердой фазы. Жидкая и твердая фазы поступают в камеру диспрегатора по двум отдельным линиям и в процессе подкачки твердая фаза увлажняется. Поскольку процесс происходит во время циркуляции, его называют циркуляционным диспергированием.

Контейнер, в котором осуществляют процесс, в свою очередь снабжен мешалкой, которая обеспечивает оптимальное перемешивание суспензии этексилата дабигатрана с низким потреблением энергии (например, система перемешивания Visco Jet фирмы Visco Jet GmbH или воздушно-струйная мешалка). Более того, контейнер необязательно снабжен двойной рубашкой. Изопропиловый спирт предпочтительно используют практически в безводной форме (99,5%). Гидроксипропилцеллюлозу подают в вакууме или с использованием циркуляционного диспергирования при 2000-4000 об/мин, предпочтительно при 2900 об/мин. При добавлении в контейнер смесь перемешивают со скоростью, например, 600 об/мин.

Через 30-60 мин процесс растворения завершают. Затем начинают подавать активное вещество, метансульфонат этексилата дабигатрана, и эксципиент тальк, также в вакууме или предпочтительно с использованием циркуляционного диспергирования.

Согласно настоящему изобретению способом циркуляционного диспергирования можно получить суспензию 4 значительно быстрее, по сравнению с обычным перемешиванием.

Перед получением суспензии рекомендуется измельчать активное вещество. Предпочтительное распределение частиц активного вещества по размеру при Х90 составляет менее 14 мкм. Величина Х90 обозначает средний размер 90% частиц, который составляет не более указанного распределения частиц по объему. Размер частиц по настоящему изобретению можно, например, определить лазерной дифракцией (дифракция Фраунгофера).

Продолжительность стадий перемешивания и набухания составляет 30 мин при скорости перемешивания 400-800 об/мин, предпочтительно 600 об/мин. Затем суспензию направляют в систему циркуляционного диспергирования в течение 3-10 мин при скорости 2000-4000 об/мин, предпочтительно 2900 об/мин. Цикл дисперсионного перемешивания обычно повторяют вплоть до 6 раз.

Чтобы получить суспензию 4, в 1 кг изопропанола добавляют от 0,05 до 0,5 кг, предпочтительно от 0,1 до 0,3 кг, прежде всего предпочтительно от 0,15 до 0,25 кг активного вещества. Количество гидроксипропилцеллюлозы на 1 кг изопропилового спирта составляет от 0,01 до 0,1 кг, предпочтительно от 0,02 до 0,07 кг, прежде всего предпочтительно 0,03-0,05 кг. Количество талька на 1 кг изопропилового спирта составляет от 0,005 до 0,07 кг, предпочтительно от 0,01 до 0,05 кг, прежде всего предпочтительно от 0,02 до 0,04 кг.

Соотношение активного вещества и гидроксипропилцеллюлозы находится предпочтительно в диапазоне от 3:1 до 7:1, предпочтительно от 4:1 до 6:1, прежде всего предпочтительно приблизительно 5:1, в расчете на массу двух компонентов в суспензии активного вещества по настоящему изобретению. Соотношение активного вещества и талька находится предпочтительно в диапазоне от 4:1 до 8:1, предпочтительно от 5:1 до 7:1, прежде всего предпочтительно от 6:1 до 6,5:1, в расчете на массу двух компонентов в суспензии активного вещества по настоящему изобретению.

Концентрация активного вещества в суспензии активного вещества по настоящему изобретению составляет предпочтительно 10-25 мас.%, предпочтительно 11-20 мас.%, прежде всего предпочтительно 12-19 мас.%. Общая концентрация компонентов в суспензии активного вещества, гидроксипропилцеллюлозы и талька по настоящему изобретению составляет предпочтительно 14-40 мас.%, предпочтительно 15-30 мас.%, прежде всего предпочтительно 16-25 мас.%.

В настоящем изобретении, если не указано иное, концентрации представлены в мас.%.

Неожиданно было установлено, что температура, выбранная для получения суспензии 4, оказывает чрезвычайно значительное влияние на характеристики конечного продукта. Чтобы обеспечить получение продукта в определенной полиморфной форме активного вещества с высокой воспроизводимостью, температуру в ходе всего производственного процесса следует поддерживать на уровне менее 30°С. Если суспензию 4 получать или даже хранить при слишком высокой температуре, то такие условия могут привести к изменению полиморфной формы активного вещества, что будет оказывать отрицательное воздействие на эффективность конечного состава. Прежде всего предпочтительно, чтобы температура процесса получения продукта находилась в диапазоне от 0 до 30°С, прежде всего предпочтительно в диапазоне от 5 до 30°С.

Чтобы предотвратить седиментацию, суспензию перемешивают в ходе всего производственного процесса, включая распыление. Скорость перемешивания в контейнере предпочтительно составляет 300-500 об/мин, прежде всего предпочтительно 400 об/мин.

Полученную суспензию активного вещества 4 хранят при температуре ниже 30°С до следующей стадии обработки. Предпочтительно следующую обработку суспензии 4 проводят в течение не более 48 ч. Если суспензию получают и хранят, например, при 22°С, предпочтительно дополнительную обработку следует проводить в течение 60 ч.

В одном объекте настоящего изобретения предлагается способ получения суспензии 4 полиморфной формы I метансульфоната этексилата дабигатрана в изопропиловом спирте, причем указанный способ заключается в том, что температуру в ходе получения и хранения суспензии всегда поддерживают на уровне менее 30°С, предпочтительно в диапазоне от 0 до 30°С, прежде всего предпочтительно в диапазоне от 5 до 30°С, при этом ингредиенты суспензии добавляют с использованием циркуляционного диспергирования.

В другом объекте настоящего изобретения предлагается суспензия 4 полиморфной формы I метансульфоната этексилата дабигатрана в изопропиловом спирте, которую получают способом, описанным выше.

В еще одном объекте настоящего изобретения предлагается применение суспензии 4 полиморфной формы I метансульфоната этексилата дабигатрана в изопропиловом спирте в качестве исходного материала для получения лекарственного состава метансульфоната этексилата дабигатрана.

В другом объекте настоящего изобретения предлагается применение суспензии активного вещества 4 по настоящему изобретению в качестве исходного материала для получения лекарственного состава метансульфоната этексилата дабигатрана, причем суспензию 4 получают в течение 48 ч и хранят при температуре не более 30°С.

В еще одном объекте настоящего изобретения предлагается применение суспензии активного вещества 4 по настоящему изобретению в качестве исходного материала для получения лекарственного состава метансульфоната этексилата дабигатрана, причем суспензию 4 получают в течение 60 ч и хранят при температуре не более 22°С.

Чтобы получить конечный состав активного вещества 5, суспензию активного вещества 4, полученную по описанному выше способу, распыляют на изолированные ядра винной кислоты 3, описанные выше.

В другом объекте настоящего изобретения предлагается способ получения лекарственного состава метансульфоната этексилата дабигатрана 5, причем способ заключается в том, что суспензию активного вещества 4 по настоящему изобретению распыляют на изолированные ядра винной кислоты 3.

В еще одном объекте настоящего изобретения предлагается лекарственный состав метансульфоната этексилата дабигатрана 5, который получают при распылении суспензии активного вещества 4 по настоящему изобретению на изолированные ядра винной кислоты 3.

Получение пеллет активного вещества 5 по настоящему изобретению способом в псевдоожиженном слое включает три стадии:

1 - предварительное нагревание исходных пеллет 3,

2 - фаза распыления (нанесение активного вещества),

3 - высушивание пеллет активного вещества 5.

Эти три производственные стадии осуществляют в установке с псевдоожиженным слоем. В установке с псевдоожиженным слоем по настоящему изобретению через продукт, на который необходимо наносить покрытие, пропускают поток, предпочтительно поток воздуха. Материал, который находится в установке, приводят в движение и такое движение поддерживают при пропускании потока воздуха, причем тип движения контролируется различными специфическими вставками. Примеры пригодных установок с псевдоожиженным слоем включают гранулятор GPCG (фирма Glatt), установку для нанесения покрытий Precision Coater (фирма Aeromatic), установку для нанесения покрытий (фирма Huttlin), установку для нанесения покрытий Aircoater (фирма Innojet). Установлено, что так называемая установка Wurster Coater, описанная в патенте ЕР 0711593, является прежде всего пригодной для проведения процесса в псевдоожиженном слое по настоящему изобретению.

В процессе получения изолированные исходные пеллеты винной кислоты помещают в контейнер для продукта, получают псевдоожижепный слой с использованием потока воздуха и в то же время предварительно нагревают.

Поток воздуха подают с использованием вентилятора через нижнее отверстие в контейнере (в вакууме), а также поток воздуха можно подавать под давлением. В качестве источника воздуха можно использовать атмосферный воздух, который предварительно нагревают или обрабатывают до определенного уровня влажности или содержания воды. Предпочтительный уровень влажности в потоке воздуха доводят до 3 г/кг.

В контейнере для продукта в зоне подачи воздуха установлена перфорированная пластина. В зоне выхода воздуха установлен тканевой фильтр или сито, которые исключают утечку пеллет из резервуара для продукта. Как только достигается требуемая температура продукта, начинают фазу распыления.

На пластине расположены одна или несколько форсунок для распыления. Высокая степень перфорации в пластине в зоне форсунок для распыления позволяет ускорить поток исходных гранул винной кислоты 3, на которые необходимо распылять суспензию активного вещества вверх по потоку, и тем самым распылять суспензию активного вещества в параллельном потоке. Пеллеты можно подавать в потоке воздуха, направленном вертикально через одну или более трубок (установки Wurster Coater или Precision Coater), или их можно подавать по спиралевидному или кольцевому направлению в потоке воздуха в контейнере для продукта и зоне снижения давления (установки Kugelcoater или Aircoater). До осаждения пеллет с нанесенным покрытием или после их осаждения летучие компоненты высушивают или удаляют. Формирование равномерной структуры слоя активного вещества обеспечивается за счет циркуляционного движения пеллет. Поскольку исходные пеллеты винной кислоты в начале процесса характеризуются относительно малым размером, то сначала используют низкое давление при распылении и низкую скорость распыления. В ходе процесса параметры распыления, т.е. скорость распыления и давление при распылении, а также скорость потока воздуха и температуру потока воздуха постепенно увеличивают, чтобы обеспечить оптимальное движение пеллет и оптимальную температуру продукта.

Для обеспечения высоких гомогенности и однородности полученных пеллет активного вещества 5 следует поддерживать температуру продукта, давление при распылении, скорость распыления, температуру источника воздуха и скорость потока воздуха в определенном диапазоне. Контроль этих параметров по настоящему изобретению также позволяет снизить разложение активного вещества, обеспечивать воспроизводимое содержание активного вещества в пеллетах 5 и, соответственно, снижение потерь при распылении, а также снижение образования крупных агрегатов (комков из нескольких пеллет). Снижение образования агрегатов напрямую влияет на выход, поскольку такие агрегаты можно отделить на конечной стадии просеивания пеллет активного вещества 5.

Термин «температура продукта» обозначает температуру, которая преобладает в слое пеллет. Сначала в контейнер для продукта загружают изолированные пеллеты винной кислоты 3, как описано выше, и указанные пеллеты нагревают. Их предпочтительно нагревают до температуры 30-50°C, предпочтительно 30-48°C, прежде всего предпочтительно 34-44°C. После достижения указанной температуры на пеллеты распыляют суспензию активного вещества 4.

Температура потока воздуха по настоящему изобретению составляет предпочтительно 90°C, прежде всего предпочтительно ниже 40-80°C, прежде всего предпочтительно 55-57°C.

Термин «давление распыления» обозначает давление сжатого воздуха, распыляемого через форсунку, которую применяют для распыления суспензии активного вещества 4. Давление распыления по настоящему изобретению предпочтительно находится в диапазоне от 1,0 до 4,0 бар, предпочтительно от 1,5 до 4,0 бар, предпочтительно от 2,0 до 4,0 бар.

«Скорость распыления» обозначает количество суспензии активного вещества 4, которое распыляют на псевдоожиженный слой пеллет в час. Скорость распыления зависит от размера партии в способе по настоящему изобретению. Стандартизированная скорость распыления по настоящему изобретению на 1 кг подаваемых изолированных пеллет винной кислоты 3 находится предпочтительно в диапазоне 4-45 (г/мин)/кг или 2-30 (г/мин)/кг, предпочтительно 4,5-30 (г/мин)/кг, прежде всего предпочтительно 6-26 (г/мин)/кг.

Если, например, одна партия включает 270,56 кг пеллет винной кислоты 3, стандартизированная скорость распыления составляет 7,39 (г/мин)/кг, что соответствует фактической скорости распыления 2000 г/мин.

Термин «скорость потока воздуха» обозначает количество сухого воздуха, которое подают в псевдоожиженный слой пеллет в час. Скорость потока воздуха зависит от размера партии в способе по настоящему изобретению. Стандартизированная скорость потока воздуха на 1 кг изолированных пеллет винной кислоты 3 по настоящему изобретению находится предпочтительно в диапазоне от 10 до 35 (м/ч)/кг, от 10 до 30 (м/ч)/кг, предпочтительно от 14 до 30 (м/ч)/кг, прежде всего предпочтительно от 18 до 28 (м/ч)/кг.

Если, например, одна партия включает 270,56 кг пеллет винной кислоты 3, стандартизированная скорость потока воздуха составляет 20 (м/ч)/кг, что соответствует фактической скорости потока воздуха 5411 м/ч.

После завершения распыления всей суспензии активного вещества, пеллеты активного вещества высушивают в течение определенного периода времени, предпочтительно в течение 10-30 мин, прежде всего предпочтительно 20 мин. В процессе сушки температуру продукта следует поддерживать предпочтительно в диапазоне от 20 до 40°C, а также обеспечивать непрерывное псевдоожижение.

После окончания процесса продукт извлекают из контейнера гравиметрически, и пеллеты этексилата дабигатрана просеивают через соответствующее сито, например, вибрационное сито (диаметр ячеек 1600 мкм).

Количество суспензии активного вещества 4, которое распыляют в предпочтительных условиях, зависит не только от концентрации активного вещества в суспензии 4, но и от размера партии подаваемых изолированных пеллет винной кислоты 3 и требуемого количества активного вещества в конечной пеллете (так называемое содержание активного вещества). Содержание активного вещества в пеллетах активного вещества 5 прежде всего предпочтительно находится в диапазоне от 15 до 50 мас.%. Согласно настоящему изобретению содержание активного вещества в пеллетах активного вещества 5 предпочтительно составляет 20-45 мас.%, прежде всего предпочтительно 36-42 мас.%.

Если согласно настоящему изобретению используют суспензию активного вещества 4, в которой концентрация активного вещества прежде всего предпочтительно составляет приблизительно 15 мас.%, а общая концентрация остальных компонентов активного вещества, гидроксипропилцеллюлозы и талька, составляет приблизительно 25 мас.%, то, чтобы получить пеллеты с требуемым содержанием активного вещества, например, 40% активного вещества в пеллетах 5, полученных из 1 кг изолированных пеллет винной кислоты 3, необходимо использовать приблизительно 4,83 кг суспензии активного вещества 4 по настоящему изобретению. Можно также использовать избыток суспензии активного вещества 4 (на 5%), чтобы компенсировать любые возможные потери при распылении.

Если необходимо повышенное содержание активного вещества в изолированных пеллетах винной кислоты 5, общую массу партии и, в данном случае прежде всего объем, необходимо постоянно увеличивать в процессе распыления суспензии активного вещества 4. Чтобы обеспечить содержание, например, 40 мас.% активного вещества в изолированных пеллетах 3, необходимо увеличить общую массу приблизительно вдвое и увеличить объемную плотность материала для распыления 5 приблизительно в 1,4 раза (т.е. увеличить объем в большей степени, чем массу). Указанное резкое увеличение массы и прежде всего объема материала для распыления 5 может оказывать отрицательное действие на процесс распыления в промышленном масштабе, так, например, усложняется процесс стандартной сушки материала для распыления 5 и возникает необходимость использования сложных технологических процессов.

В другом объекте настоящего изобретения предлагается лекарственный состав метансульфоната этексилата дабигатрана 5, полученный при распылении суспензии активного вещества 4 по настоящему изобретению на изолированные ядра винной кислоты 3 способом, описанным выше.

Чтобы удалить комки и агрегаты, которые могут образоваться, пеллеты активного вещества, полученные указанным способом, пропускают через сита с определенным размером ячеек. Размер ячеек разумеется, зависит от содержания активного вещества в пеллетах. При небольшом содержании можно использовать сита с мелкими ячейками.

И наконец, полученные пеллеты активного вещества упаковывают в коммерческие капсулы, предпочтительно в капсулы из гидроксипропилметилцеллюлозы.

Следующие примеры представлены для более подробной иллюстрации настоящего изобретения.

Определение размеров частиц винной кислоты с использованием воздушного анализатора

Установка и параметры

Установка: воздушный анализатор, например Alpine А 200 LS

Сита: при необходимости

Подаваемая масса: 10 г/сито

Продолжительность анализа: 1 мин/сито, затем 1 мин вплоть до максимальной потери массы 0,1 г

Подготовка образпа продукта

Вещество помещают в ступку, и любые агрегаты и комки разрушают при интенсивном измельчении. Сито с резиновой прокладкой и крышкой помещают на весы, обнуляют их, и взвешивают на сите 10,0 г измельченного вещества. Сито со всем содержимым, резиновой прокладкой и крышкой переносят в анализатор. Таймер устанавливают на 1 мин и материал обрабатывают в течение указанного времени при просеивании в воздушном анализаторе. Затем остаток взвешивают и массу регистрируют. Указанны