Упрочняющее теплоотражающее просветляющее покрытие

Иллюстрации

Показать всеИзобретение относится к конструкции упрочняющих теплоотражающих просветляющих покрытий для прозрачных пластиковых изделий, например для экранов средств индивидуальной защиты. Предложено упрочняющее теплоотражающее просветляющее покрытие на прозрачной пластиковой подложке, состоящее из адгезионного упрочняющего слоя геометрической толщиной 240-300 нм, выполненного из оксида кремния SiOx, при 1,5≤x<2,0, где x - степень окисления оксида кремния; проводящего слоя, выполненного из оксида олова SnO2, геометрической толщиной 260-300 нм, и просветляющего слоя, выполненного из диоксида кремния SiO2, геометрической толщиной 90-100 нм. Технический результат - нанесение предложенного покрытия на прозрачные пластиковые изделия повышает срок службы этих изделий с сохранением их прозрачности и повышением механической прочности. 2 ил., 3 пр.

Реферат

Изобретение относится к конструкции упрочняющих теплоотражающих просветляющих покрытий для прозрачных пластиковых изделий, например для экранов средств индивидуальной защиты. Пластики под действием внешней среды теряют свою прозрачность, срок службы изделий из прозрачных пластиков можно увеличить нанесением упрочняющих покрытий.

Известно низкоэмиссионное покрытие, нанесенное, по меньшей мере, двумя методами на прозрачную подложку, содержащее три слоя, расположенных от подложки в следующем порядке: слой, геометрической толщиной 70-135 нм с показателем преломления 1,65-1,90, функциональный слой с низкой эмиссионной способностью из оксида металла (оксидов металлов), геометрической толщиной 300-450 нм с показателем преломления близким к 2, слой, геометрической толщиной 70-110 нм с показателем преломления 1,4-1,70, см. патент RU 2127231, МПК C03C 17/34, 1994. Указанное низкоэмиссионное покрытие обеспечивает коэффициент отражения в инфракрасной области спектра 80-85%.

Недостатками известного низкоэмиссионного покрытия являются: низкая 3-я группа механической прочности на истирание по ОСТ 3-1901-95 для прозрачных пластиковых изделий (выдерживает не более 1000 оборотов на СМ-55), недостаточно высокий коэффициент пропускания, который в видимой области спектра 0,4-0,7 мкм не превышает 86%.

Известно низкоэмиссионное покрытие, нанесенное вакуумными методами на прозрачную стеклянную подложку, содержащее два слоя, расположенных от подложки в следующем порядке: слой из оксида олова или оксида индия, геометрической толщиной 200-300 нм и слой из оксида кремния, геометрической толщиной 92-98 нм, и используемое для обогрева оптических деталей и смотровых стекол с целью устранения их запотевания и обледенения, в качестве прозрачных теплоотражающих фильтров и электродов, см. «Справочник технолога-оптика». Под общ. ред. С.М. Кузнецова и М.А. Окатова. - Л.: Машиностроение, Ленигр. отд-ние, 1983, стр.328. Указанное низкоэмиссионное покрытие обеспечивает коэффициент отражения в инфракрасной области спектра 80-85%.

Недостатками известного низкоэмиссионного покрытия являются: низкая 3-я группа механической прочности на истирание по ОСТ 3-1901-95 для прозрачных пластиковых изделий (выдерживает не более 1000 оборотов на СМ-55), недостаточно высокий коэффициент пропускания, который в видимой области спектра 0,4-0,7 мкм не превышает 90%.

Известно низкоэмиссионное покрытие, нанесенное вакуумными методами на прозрачную стеклянную подложку, содержит два слоя, причем прилегающий к подложке слой выполнен из оксида олова, геометрической толщиной 200-300 нм, а внешний слой выполнен из фтористого магния, геометрической толщиной 92-98 нм, см. патент RU 2339591, МПК7 C07C 17/36, G02B 5/26, 2008. Указанное низкоэмиссионное покрытие обеспечивает коэффициент отражения в инфракрасной области спектра 80-85% и коэффициент пропускания в видимой области спектра до 95%.

Недостатком известного низкоэмиссионного покрытия является низкая 3-я группа механической прочности на истирание по ОСТ 3-1901-95 для прозрачных пластиковых изделий (выдерживает не более 1000 оборотов на СМ-55).

Наиболее близким по назначению и совокупности совпадающих признаков с заявленным техническим решением является упрочняющее теплоотражающее просветляющее покрытие на прозрачные пластиковые изделия, включающее подслой из диоксида кремния SiO2, геометрической толщиной 10-30 нм, нанесенный химическим способом или электроннолучевым испарением, затем проводящий слой из оксида олова SnO3, геометрической толщиной 260-300 нм, нанесенный химическим способом, затем просветляющий слой из диоксида кремния SiO2, геометрической толщиной 90-100 нм, нанесенный электронно-лучевым испарением. (Бубис И.Я. Справочник технолога оптика: Справочник / И.Я. Бубис, В.А. Вейденбах, И.И. Духопел и др.; под общ. ред. С.М. Кузнецова и М.А. Окатова. - Л.: Машиностроение, Ленингр. отд-ние, 1983. - 414 с.; стр 328). Указанное покрытие обеспечивает пропускание в видимом диапазоне спектра до 94,5%. При этом следует отметить то, что указанный подслой наносится на химически нестойкие подложки при химическом методе получения слоев оксида олова SnO3.

Недостатком упрочняющего теплоотражающего просветляющего покрытия на прозрачные пластиковые изделия является низкая 3-я группа механической прочности на истирание по ОСТ 3-1901-95 для прозрачных пластиковых изделий (выдерживает не более 1000 оборотов на СМ-55).

Технической задачей предлагаемого изобретения является создание упрочняющего теплоотражающего просветляющего покрытия на прозрачные пластиковые изделия, обладающего повышенной механической прочностью на истирание до 0-й группы по ОСТ 3-1901-95 (выдерживает более 3000 оборотов на СМ-55).

Сущность заявленного технического решения заключается в том, что упрочняющее теплоотражающее просветляющее покрытие на прозрачной пластиковой подложке, состоящее из подслоя, выполненного из диоксида кремния SiO2, геометрической толщиной 10-30 нм, проводящего слоя, выполненного из оксида олова SnO3, геометрической толщиной 260-300 нм, и просветляющего слоя, выполненного из диоксида кремния SiO2, геометрической толщиной 90-100 нм, отличается тем, что подслой, выполненный из диоксида кремния SiO2, заменен на адгезионный упрочняющий слой, геометрической толщиной 240-300 нм, выполненный из оксида кремния SiOx, при 1,5≤x<2,0, где x - степень окисления оксида кремния.

Заявленное техническое решение поясняется следующими материалами.

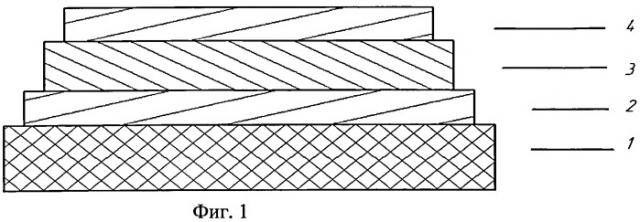

На фиг.1 схематически представлено упрочняющее теплоотражающее просветляющее покрытие на пластиковом изделии:

1 - подложка (прозрачный пластик);

2 - упрочняющий адгезионный слой оксида кремния SiOx (1,5≤x<2,0);

3 - теплоотражающий слой оксида олова SnO3;

4 - просветляющий слой диоксида кремния SiO2.

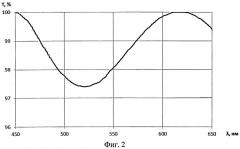

На фиг.2 представлен спектр пропускания упрочняющего теплоотражающего просветляющего покрытия в видимой области спектра.

Решение технической задачи заключается в том, что изготовление покрытия осуществляют в вакуумной камере. Формирование на прозрачной пластиковой подложке упрочняющего адгезионного подслоя оксида кремния, теплоотражающего слоя оксида олова и просветляющего слоя диоксида кремния осуществляют магнетронным распылением в среде аргона и кислорода. Перед помещением подложки в вакуумную камеру ее предварительно обезжиривают. В вакуумную камеру при остаточном давлении 2,6 10-3 Па осуществляют напуск аргона до давления 0,2-0,3 Па, затем подложку закрывают заслонкой и зажигают разряд на магнетроне с мишенью из кремния для удаления оксидной пленки с поверхности мишени в течение 5 минут горения разряда, после чего добавляют кислород для обеспечения возможности окисления кремния до необходимой степени окисления, дальше заслонку убирают и напыляют на подложку упрочняющий адгезионный слой оксида кремния SiOx, геометрической толщиной 240-300 нм. При меньшей толщине упрочняющего адгезионного слоя оксида кремния резко уменьшаются прочностные характеристики покрытия, при большей толщине ухудшаются оптические свойства. По окончанию формирования на подложке упрочняющего адгезионного слоя оксида кремния зажигают разряд на магнетроне с мишенью из олова и на поверхности упрочняющего адгезионного слоя оксида кремния формируют теплоотражающий слой оксида олова SnO2, геометрической толщиной 260-300 нм. При меньшей толщине слоя оксида олова уменьшается оптические свойства коэффициент отражения в инфракрасной области, при большей толщине ухудшаются оптические свойства. По окончанию формирования теплоотражающего слоя оксида олова зажигают разряд на магнетроне с мишенью из кремния и на поверхности теплоотражающего оксида олова слоя формируют просветляющий слой диоксида кремния SiO2, геометрической толщиной 90-100 нм. При толщинах, отличных от указанного диапазона, ухудшаются оптические свойства покрытия.

Заявленное техническое решение позволяет увеличить механическую прочность на истирание - покрытие обладает наивысшей 0-й группой механической прочности на истирание по ОСТ 3-1901-95 для прозрачных пластиковых изделий (выдерживает более 3000 оборотов на СМ-55).

Предлагаемое изобретение иллюстрируется следующими примерами конкретного исполнения.

Пример 1. Упрочняющее теплоотражающее просветляющее покрытие на пластиковой подложке, содержащее упрочняющий адгезионный слой из оксида кремния SiOx, степень окисления x=1,8, геометрическая толщина которого составляет 270 нм, теплоотражающий слой оксида олова SnO2, геометрическая толщина которого составляет 280 нм, просветляющий слой диоксида кремния SiO2, геометрическая толщина которого составляет 95 нм. Покрытие на прозрачном пластиковом изделии обладает наивысшей 0-й группой механической прочности на истирание по ОСТ 3-1901-95 (выдерживает более 3000 оборотов на СМ-55), интегральным коэффициентом пропускания в видимой области спектра более 94% и коэффициентом отражения в видимой области спектра менее 2%, коэффициентом отражения в инфракрасной области спектра более 80%.

Пример 2. Упрочняющее теплоотражающее просветляющее покрытие на пластиковой подложке, содержащее упрочняющий адгезионный слой из оксида кремния SiOx, степень окисления x=1,6, геометрическая толщина которого составляет 240 нм, теплоотражающий слой оксида олова SnO2, геометрическая толщина которого составляет 260 нм, просветляющий слой диоксида кремния SiO2, геометрическая толщина которого составляет 90 нм. Покрытие на прозрачном пластиковом изделии обладает наивысшей 0-й группой механической прочности на истирание по ОСТ 3-1901-95 (выдерживает более 3000 оборотов на СМ-55), интегральным коэффициентом пропускания в видимой области спектра более 93% и коэффициентом отражения в видимой области спектра менее 3%, коэффициентом отражения в инфракрасной области спектра более 70%.

Пример 3. Упрочняющее теплоотражающее просветляющее покрытие на пластиковой подложке, содержащее упрочняющий адгезионный слой из оксида кремния SiOx, степень окисления x=1,9, геометрическая толщина которого составляет 300 нм, теплоотражающий слой оксида олова SnO2, геометрическая толщина которого составляет 300 нм, просветляющий слой диоксида кремния SiO2, геометрическая толщина которого составляет 100 нм. Покрытие на прозрачном пластиковом изделии обладает наивысшей 0-й группой механической прочности на истирание по ОСТ 3-1901-95 (выдерживает более 3000 оборотов на СМ-55), интегральным коэффициентом пропускания в видимой области спектра более 93% и коэффициентом отражения в видимой области спектра менее 3%, коэффициентом отражения в инфракрасной области спектра более 70%.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, т.к. из исследованного уровня техники заявителем не выявлены технические решения с приведенными в заявленном техническом решении совокупностью признаков.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, т.к. не следует явным образом из исследованного заявителем уровня техники.

Заявленное техническое решение соответствует критерию «промышленная применимость», предъявляемому к изобретениям, т.к. заявленное техническое решение изготовлено на известном оборудовании, посредством применения стандартных приемов и известных материалов.

Упрочняющее теплоотражающее просветляющее покрытие на прозрачной пластиковой подложке, состоящее из подслоя, выполненного из диоксида кремния SiO2, геометрической толщиной 10-30 нм, проводящего слоя, выполненного из оксида олова SnO2, геометрической толщиной 260-300 нм и просветляющего слоя, выполненного из диоксида кремния SiO2, геометрической толщиной 90-100 нм, отличающееся тем, что подслой, выполненный из диоксида кремния SiO2, заменен на адгезионный упрочняющий слой, геометрической толщиной 240-300 нм, выполненный из оксида кремния SiOx, при 1,5≤х<2,0, где х - степень окисления оксида кремния.