Способ изготовления сегнетоэлектрического конденсатора

Иллюстрации

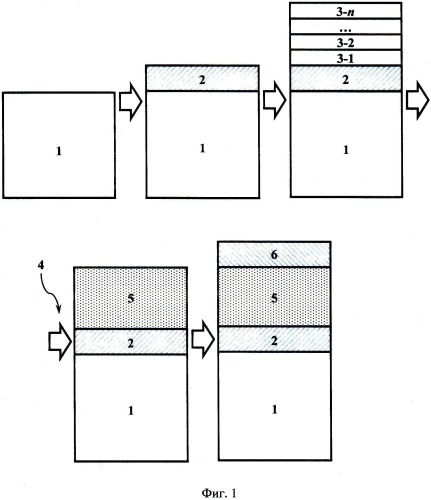

Показать всеИзобретение может быть использовано в микроэлектронике при изготовлении широкого класса управляемых электрическим полем элементов, в частности для производства энергонезависимых сегнетоэлектрических запоминающих устройств. Для изготовления сегнетоэлектрического конденсатора на подложку (1) напыляют нижний электрод (2), на который послойно наносят пленкообразующий раствор на основе цирконата-титаната свинца с послойными сушкой и пиролизом для формирования нескольких слоев твердого раствора (3-1)…(3-n). Сформированные несколько слоев твердого раствора (3-1)…(3-n) подвергают кристаллизации (4) для получения сегнетоэлектрической пленки (5). На сегнетоэлектрическую пленку (5) напыляют верхний электрод (6). В пленкообразующий раствор на основе цирконата-титаната свинца для формирования слоя твердого раствора (3-1), примыкающего к нижнему электроду, вводят 0÷7%-ный избыток свинца сверх стехиометрии, а в пленкообразующий раствор на основе цирконата-титаната свинца для формирования остальных слоев твердого раствора (3-2)…3-n вводят 8÷30%-ный избыток свинца сверх стехиометрии. Изобретение обеспечивает улучшение электрических свойств сегнетоэлектрической пленки (5) на основе цирконата-титаната свинца: повышает остаточную поляризацию, увеличивает диэлектрическую нелинейность и снижает токи утечки. 8 з.п. ф-лы, 6 ил., 2 пр.

Реферат

Изобретение относится к области изготовления конденсаторов, а именно к способам изготовления сегнетоэлектрических конденсаторов, и может быть использовано в технологии микроэлектроники при изготовлении широкого класса управляемых электрическим полем элементов, в частности для производства энергонезависимых радиационно-стойких сегнетоэлектрических запоминающих устройств.

Известен способ получения тонких сегнетоэлектрических пленок цирконата-титаната свинца с использованием так называемого затравочного слоя ("seed layer") PbTiO3, который наносится на нижний электрод перед формированием сегнетоэлектрической пленки [Патент США №5817170 МКИ C30B 25/06 от 06.10.1998 г. (аналог)].

Данный способ позволяет получить мелкозернистую сегнетоэлектрическую пленку, что положительно влияет на ее шероховатость, а также снижает температуру трансформации цирконата-титаната свинца в сегнетоэлектрическую фазу перовскита за счет сниженного барьера зарождения центров кристаллизации PbTiO3. Это также упрощает последующее зародышеобразование и эпитаксиальный рост зерен цирконата-титаната свинца ввиду некритичного рассогласования параметров кристаллической решетки этих материалов. При получении сегнетоэлектрической пленки в аналоге используется пленкообразующий раствор с 10%-ным избытком свинца, который в процессе последующей термообработки компенсирует высокую летучесть оксида свинца по сравнению с оксидами остальных используемых металлов. Недостатком аналога является малый размер оснований столбчатых зерен перовскита, что увеличивает общую площадь межзеренных границ, где могут образовываться дефекты, способствующие увеличению проводимости пленки. Также на границах зерен цирконата-титаната свинца образуются частицы примесной несегнетоэлектрической фазы со структурой пирохлора, присутствие которой негативно влияет на остаточную поляризацию [Sigov A.S., Vorotilov K.A., Zhigalina O.M. Effect of Lead Content on Microstructure of Sol-Gel PZT Structure // Ferroelectrics. - V.433. - P.146-157].

Наиболее близким техническим решением является способ изготовления сегнетоэлектрического конденсатора, включающий напыление на подложку нижнего электрода, послойное нанесение на нижнем электроде пленкообразующего раствора на основе цирконата-титаната свинца, послойные сушку и пиролиз для формирования нескольких слоев твердого раствора, кристаллизацию нескольких слоев твердого раствора для получения сегнетоэлектрической пленки и напыление верхнего электрода [Патент США №6337032 МКИ H01L 21/02 от 08.01.2002 г. (прототип)].

Данный способ обеспечивает изготовление сегнетоэлектрического конденсатора с достаточно высокой диэлектрической проницаемостью, значения которой достигают 550 отн.ед. при поляризации около 22÷30 мкКл/см2. Следует отметить, что для эффективного зародышеобразования в прототипе используется единый пленкообразующий раствор на основе цирконата-титаната свинца с относительно большим содержанием свинца сверх стехиометрии (16÷20%-ный избыток), что также способствует усилению зародышеобразования на поверхности нижнего электрода и увеличению скорости роста зерен в процессе кристаллизации. При этом размеры зерен значительно уменьшаются (более чем в 2-3 раза по сравнению с 0÷5%-ным избытком свинца) и, учитывая высокую скорость роста зерен, это ведет к тому, что далеко не все из зерен смогут прорасти на всю толщину сегнетоэлектрической пленки. Это является причиной нарушения наследственности кристаллической ориентации нижнего электрода в сегнетоэлектрической пленке. Помимо этого при излишнем содержании свинца увеличивается образование включений PbO, кристаллы которого хоть и имеют схожие параметры решетки, но способствуют усилению текстуры (100) [Sigov A.S., Vorotilov K.A., Zhigalina O.M. Effect of Lead Content on Microstructure of Sol-Gel PZT Structure // Ferroelectrics. - V.433. - P.146-157]. Все это негативно сказывается как на проводимости сегнетоэлектрической пленки, так и на остаточной поляризации.

Задачей данного изобретения является улучшение электрических свойств сегнетоэлектрической пленки на основе цирконата-титаната свинца за счет увеличения размеров оснований столбчатых зерен перовскита, что позволяет повысить остаточную поляризацию, увеличить диэлектрическую нелинейность и снизить токи утечки без использования затравочных слоев, существенно отличающихся по составу, а также сложных технологических приемов и оборудования.

Поставленная задача достигается тем, что в известном способе изготовления сегнетоэлектрического конденсатора, включающем напыление на подложку нижнего электрода, послойное нанесение на нижнем электроде пленкообразующего раствора на основе цирконата-титаната свинца, послойные сушку и пиролиз для формирования нескольких слоев твердого раствора, кристаллизацию нескольких слоев твердого раствора для получения сегнетоэлектрической пленки и напыление верхнего электрода, новым является то, что в пленкообразующий раствор на основе цирконата-титаната свинца для формирования слоя твердого раствора, примыкающего к нижнему электроду, вводят 0÷7%-ный избыток свинца сверх стехиометрии, а в пленкообразующий раствор на основе цирконата-титаната свинца для формирования остальных слоев твердого раствора вводят 8÷30%-ный избыток свинца сверх стехиометрии.

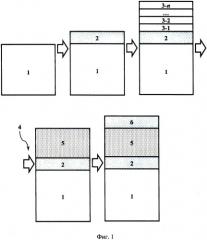

Кроме этого, после формирования слоя твердого раствора, примыкающего к нижнему электроду, дополнительно производят его кристаллизацию.

Кроме этого, в пленкообразующий раствор на основе цирконата-титаната свинца дополнительно вводят, по меньшей мере, одну из легирующих добавок, выбранных из группы, включающей металлы, преимущественно редкоземельные металлы, и полуметаллы.

Кроме этого, нижний электрод выполняют из проводящих материалов, имеющих температуру плавления не ниже 1500°C и период кристаллической решетки с отклонением не более 12% относительно периода кристаллической решетки сегнетоэлектрической пленки.

Кроме этого, перед напылением нижнего электрода на подложке дополнительно формируют, по меньшей мере, один из подслоев, обеспечивающих необходимые изолирующие, адгезионные и барьерные свойства.

Кроме этого, верхний электрод выполняют из проводящих материалов, имеющих температуру плавления не ниже 900°C.

Кроме этого, сушку выполняют при температуре 50÷250°C.

Кроме этого, пиролиз выполняют при температуре 300÷450°C.

Кроме этого, кристаллизацию выполняют при температуре 500÷1000°C.

Введение в пленкообразующий раствор на основе цирконата-титаната свинца для формирования слоя твердого раствора, примыкающего к нижнему электроду, 0÷7%-ного избытка свинца сверх стехиометрии стимулирует в результате последующей кристаллизации формирование на поверхности нижнего электрода центров зародышеобразования перовскитных зерен цирконата-титаната свинца, которые ввиду невысокой плотности способствуют увеличению размеров оснований столбчатых зерен перовскита.

Введение в пленкообразующий раствор на основе цирконата-титаната свинца для формирования остальных слоев твердого раствора, 8÷30%-ного избытка свинца сверх стехиометрии позволяет, во-первых, восполнять недостаток свинца в нижележащем слое твердого раствора, что необходимо для эффективного роста сегнетоэлектрической перовскитной фазы из центров зародышеобразования и их дальнейшее прорастание на всю толщину сегнетоэлектрической пленки, а во-вторых, компенсировать испарение свинца, происходящее в процессе последующей термообработки и обусловленное повышенной летучестью оксида свинца по сравнению с оксидами остальных используемых металлов.

Дополнительная кристаллизация сформированного слоя твердого раствора, примыкающего к нижнему электроду, исключает возможность диффузии свинца из сформированного впоследствии вышележащего слоя твердого раствора с завышенным (8-30%) избыточным содержанием свинца, что приводит к нежелательному выравниванию содержания свинца в слоях твердого раствора.

Дополнительное введение в пленкообразующий раствор на основе цирконата-титаната свинца, по меньшей мере, одной из легирующих добавок, выбранных из группы, включающей металлы, преимущественно редкоземельные металлы, и полуметаллы, обеспечивает снижение проводимости в результате легирования донорными примесями сегнетоэлектрического материала р-типа.

Выполнение нижнего электрода из проводящих материалов, имеющих температуру плавления не ниже 1500°C, предотвращает их возможное разрушение или деградацию в результате кристаллизации и других возможных технологических операций, в процессе которых происходит термическое воздействие, а также предотвращает возможную диффузию как материалов адгезионного или барьерного подслоев, так и компонентов сегнетоэлектрической пленки. Выполнение нижнего электрода из материалов, имеющих период кристаллической решетки с отклонением не более 12% относительно периода кристаллической решетки сегнетоэлектрической пленки, обеспечивает эпитаксиальный рост перовскитных зерен цирконата-титаната свинца на зеренной структуре нижнего электрода, наследуя его кристаллическую ориентацию.

Выполнение нижнего электрода из проводящих материалов, имеющих температуру плавления не ниже 900°C, предотвращает их возможное разрушение или деградацию в результате возможных технологических операций, в процессе которых происходит термическое воздействие, а также предотвращает возможную диффузию компонентов сегнетоэлектрической пленки.

Дополнительное формирование на подложке подслоя, обеспечивающего необходимые изолирующие свойства, исключает электрический контакт нижнего электрода с подложкой в случае ее электропроводности. Дополнительное формирование на подложке подслоя, обеспечивающего необходимые адгезионные свойства, предотвращает отслаивание нижнего электрода за счет прочного сцепления. Дополнительное формирование перед напылением нижнего электрода на подложке подслоя, обеспечивающего необходимые барьерные свойства, исключает взаимодействие находящихся в контакте материалов за счет инертности к ним.

Выполнение сушки при температуре 50÷250°C обеспечивает удаление органических растворителей.

Выполнение пиролиза при температуре 300÷450°C стимулирует термодеструкцию органических групп и соединений.

Выполнение кристаллизации при температуре 500÷1000°C обеспечивает трансформацию нескольких аморфных слоев твердого раствора в единую сегнетоэлектрическую пленку, представляющую собой проросшие столбчатые зерна цирконата-титаната свинца, имеющие структуру перовскита.

Ниже приводится описание одного из многочисленных вариантов выполнения способа изготовления сегнетоэлектрического конденсатора, каждый из которых подчинен единому изобретательскому замыслу, отображенному в формуле изобретения.

Изобретение поясняется графическими материалами, где показаны:

на фиг.1 - поперечное сечение сегнетоэлектрического конденсатора, изготовленного по п.1 формулы изобретения;

на фиг.2 - поперечное сечение сегнетоэлектрического конденсатора, изготовленного по п.2 формулы изобретения;

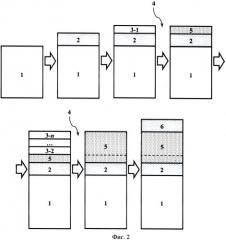

на фиг.3 - зависимость диэлектрической проницаемости от напряженности электрического поля для образца, изготовленного по п.1 формулы изобретения;

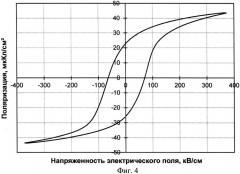

на фиг.4 - зависимость поляризации от напряженности электрического поля для образца, изготовленного по п.1 формулы изобретения;

на фиг.5 - зависимость диэлектрической проницаемости от напряженности электрического поля для образца, изготовленного по п.2 формулы изобретения;

на фиг.6 - зависимость поляризации от напряженности электрического поля для образца, изготовленного по п.2 формулы изобретения.

Способ изготовления сегнетоэлектрического конденсатора осуществляют следующим образом.

Изготовлению сегнетоэлектрического конденсатора предшествует приготовление пленкообразующего раствора на основе цирконата-титаната свинца, осуществляемое, например, в соответствии со способом, описанным в Патенте РФ №2470866 от 27.12.2012 г. Пленкообразующий раствор на основе цирконата-титаната свинца может дополнительно содержать, по меньшей мере, одну из легирующих добавок, выбранных из группы, включающей металлы, преимущественно редкоземельные металлы, и полуметаллы, встраиваемые в структуру кристаллической решетки перовскита ABO3 в положении A, преимущественно, лантан, и/или в положении B, преимущественно, ниобий, для компенсации свободных носителей заряда (дырок).

Для непосредственного изготовления сегнетоэлектрического конденсатора берут диэлектрическую, полупроводниковую или проводящую подложку 1, преимущественно, полупроводниковую кремниевую пластину. Затем, при необходимости, на подложке 1 формируют диэлектрический подслой, преимущественно SiO2, используя, например, метод термического окисления. После этого формируют адгезионный слой, преимущественно TiO2 или Ti. При необходимости формируют барьерный слой, преимущественно TiN. Затем на подложку 1 напыляют нижний электрод 2 из тугоплавких проводящих материалов, таких как платина, палладий, иридий, родий, проводящие оксиды IrO2, RuO2, проводящие перовскитоподобные оксиды SrRuO3, Sr2RuO4, LaNiO3, LaCoO3, LaNiCoO3, LaSrCoO9, BaSrRuO3, гибридные двухслойные материалы Ir/IrO2, Pt/Ru, Pt/SrRuO3, Ru/BaSrRuO3 и т.д., преимущественно из платины, зерна которой при формировании на полупроводниковой кремниевой пластине имеют строгую кристаллографическую ориентацию.

Следующим этапом на нижний платиновый электрод 2 наносят пленкообразующий раствор на основе цирконата-титаната свинца с 0-7%-ным избытком свинца сверх стехиометрии, преимущественно с 5%-ным избытком свинца сверх стехиометрии. Для нанесения пленкообразующего раствора выбирают один из методов химического осаждения из растворов: центрифугирование, окунание, аэрозольное напыление (пульверизацию) или окрашивание, преимущественно метод центрифугирования при скорости вращения 750-9000 об/мин, преимущественно 3000 об/мин. Затем полученный слой сушат с помощью горячей плиты (hot plate), инфракрасного излучения или установки быстрого термического отжига (RTA) при температуре 50÷250°C в течение 0,1÷15 мин, преимущественно с помощью горячей плиты или инфракрасного излучения в течение 5 мин. После сушки слой подвергают пиролизу посредством муфельной печи, диффузионной печи, инфракрасного излучения или установки быстрого термического отжига (RTA) при температуре 300÷450°C в течение 0,5÷30 мин, преимущественно посредством муфельной печи в течение 10 мин. В результате этой операции формируется так называемый затравочный слой твердого раствора 3-1. В одном из исполнений настоящего изобретения дополнительно производят кристаллизацию 4 затравочного слоя твердого раствора 3-1 для получения тонкой сегнетоэлектрической пленки 5. После этого таким же образом и при таких же условиях (но без кристаллизации) сверху формируют остальные слои твердого раствора 3-2…3-n (n - количество слоев) путем послойного нанесения, сушки и пиролиза пленкообразующего раствора на основе цирконата-титаната свинца с 8÷30%-ным избытком свинца, преимущественно с 15÷30%-ным избытком свинца сверх стехиометрии. Следующим этапом производят кристаллизацию 4 для получения сегнетоэлектрической пленки 5.

Кристаллизацию 4 осуществляют в муфельной печи, диффузионной печи или установке быстрого термического отжига (RTA) при температуре 500÷1000°C в течение 0,5÷90 мин, преимущественно в муфельной печи при температуре 600°C в течение 15 мин.

Все этапы термообработки (сушку, пиролиз и кристаллизацию 4) осуществляют в воздушной среде или вакууме в присутствии, по меньшей мере, одного газа, выбранного из группы, включающей азот, кислород и инертные газы, преимущественно в воздушной среде.

Изготовление сегнетоэлектрического конденсатора заканчивается напылением верхнего электрода 6 из проводящих материалов, таких как платина, палладий, иридий, родий, золото, серебро, проводящие оксиды IrO2, RuO2, проводящие перовскитоподобные оксиды SrRuO3, Sr2RuO4, LaNiO3, LaCoO3, LaNiCoO3, LaSrCoO9, BaSrRuO3, гибридные двухслойные материалы Ir/IrO2, Pt/Ru, Pt/SrRuO3, Ru/BaSrRuO3, и т.д., преимущественно из платины.

Таким образом, в основе изобретения лежат следующие два конкурирующих процесса.

1. При недостаточной концентрации свинца и сравнительно толстой сегнетоэлектрической пленке 5, получаемой из нескольких слоев твердого раствора 3-1…3-n, зерна разрастаются вширь, но не имеют возможности прорасти вверх на всю толщину сегнетоэлектрической пленки.

2. При увеличении избытка свинца удается сформировать столбчатые эпитаксиальные зерна перовскита, но размеры зерен, точнее их оснований, уменьшаются, а значит, не каждое из зерен сможет прорасти на всю толщину сегнетоэлектрической пленки 5.

Таким образом, слой твердого раствора 3-1 с относительно низким избытком свинца играет роль затравочного слоя для последующего эпитаксиального роста более совершенных перовскитных зерен цирконата-титаната свинца, т.к. ввиду невысокой плотности центров зародышеобразования при прорастании зерен вдоль плоскости сегнетоэлектрической пленки 5 не наблюдается активная конкуренция роста зерен между собой. Рост зерен протекает в трех направлениях из центров зародышеобразования до тех пор, пока перовскиты не начнут соприкасаться друг с другом, после чего идет рост только вверх, образуя столбчатую структуру.

Повышение содержания свинца в слоях твердого раствора 3-2…3-n, расположенных над затравочным слоем 3-1, способствует эпитаксиальному непрерывному росту больших столбчатых зерен цирконата-титаната свинца на всю толщину сегнетоэлектрической пленки 5.

Более совершенный эпитаксиальный рост реализуется за счет использования максимально близких по составу пленкообразующих растворов, отличающихся только по содержанию свинца, влияющего, по сути, лишь на зародышеобразование и последующий рост зерен перовскита, но не вызывающего рассогласования параметров кристаллической решетки.

При дополнительной кристаллизации слоя твердого раствора 3-1, примыкающего к нижнему электроду 2, происходит непосредственное выращивание на нижнем электроде 2 тонкой эпитаксиальной сегнетоэлектрической пленки 5, состоящей из больших перовскитных зерен цирконата-титаната свинца. Дополнительная кристаллизация исключает возможность диффузии свинца из сформированного впоследствии вышележащего слоя твердого раствора 3-2 с большим (8-30%-ным) избыточным содержанием свинца, предотвращая нарушение условия пониженного (0-7%-ного) избыточного содержания свинца в слое твердого раствора 3-1, примыкающего к нижнему электроду 2.

Таким образом, получаемые в объеме сегнетоэлектрической пленки 5 большие столбчатые зерна перовскита улучшают однородность поликристаллической пленки цирконата-титаната свинца и, соответственно, ее электрические свойства.

Предлагаемое техническое решение иллюстрируется следующими двумя примерами.

Пример 1.

В качестве подложки 1 используют полупроводниковую кремниевую пластину. На ней методом термического окисления формируют изолирующий подслой диоксида кремния (300÷500 нм), на котором формируют адгезионный подслой диоксида титана (10÷15 им). Сверху напыляют нижний электрод 2 из платины (100÷200 им) со строгой кристаллографической ориентацией (111).

На нижний электрод 2 наносят пленкообразующий раствор цирконата-титаната свинца с 5%-ным избытком свинца методом центрифугирования при скорости вращения 3000 об/мин. Затем полученный слой сушат с помощью инфракрасного излучения при температуре 180°C в течение 5 мин. После сушки слой подвергают пиролизу при температуре 400°C в течение 10 мин для формирования затравочного слоя твердого раствора 3-1. После этого таким же образом и при таких же условиях сверху формируют остальные пять слоев твердого раствора 3-2…3-5 путем послойного нанесения, сушки и пиролиза пленкообразующего раствора цирконата-титаната свинца с 30%-ным избытком свинца. Окончательную сегнетоэлектрическую пленку 5 получают в результате кристаллизации 4 при температуре 600°C в течение 15 мин.

Все этапы термообработки (сушка, пиролиз и кристаллизация 4) осуществляют в воздушной среде. Пиролиз и кристаллизацию 4 проводят в муфельной печи.

Толщина полученной сегнетоэлектрической пленки 5 составляет 226 им.

Для экспериментального исследования образцов сегнетоэлектрических пленок в качестве верхнего электрода 6 использовали ртуть.

Измерения вольт-фарадных характеристик проводились на измерительном комплексе фирмы Materials Development Corporation, оснащенном высокоточным LCR-измерителем Agilent 4284A и ртутным зондом MDC 802-150 с площадью контакта 0,53 мм2 и вариантом подключения точка-кольцо при напряжении развертки ±6 В.

Измерения петель гистерезиса проводились с помощью специализированного комплекса AixACCT TF Analyzer 2000 при напряжении развертки ±8…10 В и частоте сигнала 100 Гц.

Полученный образец имеет довольно высокую диэлектрическую нелинейность (εmax≈764, εmin≈257) и значения остаточной поляризации Pr≈24,2 мкКл/см2.

Пример 2.

Данный пример полностью повторяет Пример 1, но после формирования затравочного слоя твердого раствора 3-1 его подвергают кристаллизации 4 при температуре 600°C в течение 15 мин.

Толщина полученной сегнетоэлектрической пленки 5 составляет 300 нм.

Образец отличается высокой диэлектрической нелинейностью (εmax≈949, εmin≈326), достаточно большими значениями остаточной поляризации Pr≈33,8 мкКл/см2 и лучшей по сравнению с Примером 1 прямоугольностью петли.

Технико-экономический эффект состоит в том, что повышаются надежность и энергоэффективность устройств, в составе которых используются сегнетоэлектрические конденсаторы, изготовляемые в соответствии с данным способом.

1. Способ изготовления сегнетоэлектрического конденсатора, включающий напыление на подложку нижнего электрода, послойное нанесение на нижнем электроде пленкообразующего раствора на основе цирконата-титаната свинца, послойные сушку и пиролиз для формирования нескольких слоев твердого раствора, кристаллизацию нескольких слоев твердого раствора для получения сегнетоэлектрической пленки и напыление верхнего электрода, отличающийся тем, что в пленкообразующий раствор на основе цирконата-титаната свинца для формирования слоя твердого раствора, примыкающего к нижнему электроду, вводят 0÷7%-ный избыток свинца сверх стехиометрии, а в пленкообразующий раствор на основе цирконата-титаната свинца для формирования остальных слоев твердого раствора вводят 8÷30%-ный избыток свинца сверх стехиометрии.

2. Способ по п.1, отличающийся тем, что после формирования слоя твердого раствора, примыкающего к нижнему электроду, дополнительно производят его кристаллизацию.

3. Способ по п.1, отличающийся тем, что в пленкообразующий раствор на основе цирконата-титаната свинца дополнительно вводят, по меньшей мере, одну из легирующих добавок, выбранных из группы, включающей металлы, преимущественно редкоземельные металлы, и полуметаллы.

4. Способ по п.1, отличающийся тем, что нижний электрод выполняют из проводящих материалов, имеющих температуру плавления не ниже 1500°С и период кристаллической решетки с отклонением не более 12% относительно периода кристаллической решетки сегнетоэлектрической пленки.

5. Способ по п.1, отличающийся тем, что перед напылением нижнего электрода на подложке дополнительно формируют, по меньшей мере, один из подслоев, обеспечивающих необходимые изолирующие, адгезионные и барьерные свойства.

6. Способ по п.1, отличающийся тем, что верхний электрод выполняют из проводящих материалов, имеющих температуру плавления не ниже 900°С.

7. Способ по п.1, отличающийся тем, что сушку выполняют при температуре 50÷250°С.

8. Способ по п.1, отличающийся тем, что пиролиз выполняют при температуре 300÷450°С.

9. Способ по п.1, отличающийся тем, что кристаллизацию выполняют при температуре 500÷1000°С.