Высокопрочный тонкий литой полосовой продукт и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к изготовлению высокопрочной тонкой литой полосы с помощью двухвалковой литейной машины. Полоса выполнена из стали, содержащей в вес.%: углерод менее чем 0,25, марганец между 0,20 и 2,0, кремний между 0,05 и 0,50, алюминий менее чем 0,01, ниобий между 0,01% и 0,20%, ванадий между 0,01% и 0,20%, азот при обеспечении соотношения между содержанием ванадия и содержанием азота между 4:1 и 7:1. Микроструктура стальной полосы состоит по большей части из бейнита и игольчатого феррита, и более чем 70% ниобия и ванадия присутствует в твердом растворе. Обеспечивается получение тонких стальных полос с требуемыми механическими свойствами. 8 н. и 58 з.п. ф-лы, 35 ил., 6 табл.

Реферат

УРОВЕНЬ ТЕХНИКИ И РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Это изобретение относится к изготовлению высокопрочной тонкой литой полосы и способу изготовления такой литой полосы с помощью двухвалковой литейной машины.

В двухвалковой литейной машине расплавленный металл вводят между парой противоположно вращающихся, изнутри охлаждающихся литейных валков, так что металлические оболочки затвердевают на движущихся поверхностях валков, и сводятся вместе с зазором между ними, чтобы производить отвержденный полосовой продукт, выпускаемый вниз из зазора между литейными валками. Термин ″зазор″ используют в настоящем описании, чтобы указать на общую область, в которой литейные валки являются наиболее близкими друг к другу. Расплавленный металл подают из литейного ковша через систему подачи металла, состоящую из промежуточного разливочного устройства и сопла, расположенных над зазором, чтобы образовать литейную ванну расплавленного металла, опирающуюся на литейные поверхности валков над зазором и тянущуюся вдоль зазора. Этот литейный резервуар обычно заключен между жаростойкими боковыми стойками или порогами, удерживаемыми в скользящем зацеплении с торцевыми поверхностями валков, так чтобы отгородить два конца литейного резервуара от утечки.

В прошлом, высокопрочную, низкоуглеродистую тонкую полосу с пределом текучести 413 МПа (60 ksi) и выше с толщиной полосы менее чем 3,0 мм получали путем восстановительного отжига холоднокатаной полосы. Требовалась холодная прокатка, чтобы получить желательную толщину. Холоднокатаную полосу подвергали восстановительному отжигу, чтобы улучшить вязкость металла без значительного уменьшения прочности. Однако окончательная вязкость получающейся полосы еще была относительно низкой, и полоса не достигала бы величин общего удлинения свыше 6%, которая требуется для стальных профилей по строительным нормам для деталей конструкции. Такая подвергнутая восстановительному отжигу, холоднокатаная низкоуглеродистая сталь была в основном пригодной только для простых формирующих действий, например, роликового профилирования листового металла и гибки. Получить эту стальную полосу с более высокой вязкостью не было технической возможности при указанных окончательных толщинах полосы, используя технологический маршрут с холодной прокаткой и восстановительным отжигом.

К тому же стальная полоса для холодногнутых конструктивных профилей, таких как для некоторых стоек рам жилого дома, может иметь общее удлинение, по меньшей мере, 10% и отношение предела прочности к пределу текучести, по меньшей мере, 1,08. В известных стальных продуктах с нанесенным погружением в расплавленный состав покрытием и с толщиной полосы менее чем примерно 1,6 мм, такие требования не могли быть достигнуты, используя полностью твердый подвергнутый холодной прокатке материал. Типично, использовали очень дорогие дополнительные средства для микролегирования и параметры обработки, чтобы достигнуть общего удлинения, по меньшей мере, 10% и отношения предела прочности к пределу текучести, по меньшей мере, 1,08.

В прошлом такую высокопрочную сталь изготавливали путем микролегирования элементами, такими как ниобий, ванадий, титан или молибден, а также горячей прокаткой, чтобы достигнуть желательной толщины и уровня прочности. Такое микролегирование требовало дорогостоящих и высоких уровней содержания ниобия, ванадия, титана или молибдена, и приводило в результате к образованию бейнитно-ферритовой микроструктуры, типично с 10-20% бейнита. См. патент США №6488790. Альтернативно, микроструктура могла быть ферритной с 10-20% перлита. Горячая прокатка полосы давала в результате частичное выделение этих легирующих элементов. В результате, требовались относительно высокие уровни легирования элементами Nb, V, Ti или Mo, чтобы обеспечить достаточное дисперсионное твердение предварительно трансформированной ферритной микроструктуры для достижения требуемых уровней прочности. Эти высокие уровни микролегирования значительно повышали необходимые давления металла на валки при горячей прокатке и ограничивали интервал толщины горячекатаной полосы, которая могла быть получена практически и экономно. Такая легированная, высокопрочная полоса могла быть непосредственно использована для гальванизации после травления в виде более толстого продукта по интервалу толщины, с толщиной более 3 мм.

Однако изготовление высокопрочного стального листа менее 3 мм по толщине с добавками Nb, V, Ti или Mo, к составу простой стали было затруднено, особенно для широкой полосы, из-за высоких давлений металла на валки при прокатке, и не всегда коммерчески выгодно. В прошлом, были необходимы большие добавки этих элементов для упрочнения стали, и к тому же они вызывали снижения характеристик удлинения стали. Высокопрочные микролегированные горячекатаные полосы в прошлом были относительно неподходящими по обеспечению прочности, относительно дорогостоящими, и часто требовали компенсирующих добавок других легирующих элементов.

Дополнительно, холодная прокатка обычно требовалась для уменьшения толщины полосы; однако высокая прочность горячекатаной полосы затрудняла такую холодную прокатку, потому, что высокие давления металла на валки при холодной прокатке требовались для уменьшения толщины полосы. Эти высокие уровни легирования также значительно повышали необходимую температуру рекристаллизационного отжига, требуя дорогостоящих по конструкции и эксплуатации линий отжига, способных обеспечивать высокую температуру отжига, необходимую для полного рекристаллизационного отжига холоднокатаной полосы.

Короче говоря, применение предварительно известных методов микролегирования элементами Nb, V, Ti или Mo, чтобы получить высокопрочную тонкую полосу не могло быть реализовано в промышленном масштабе экономно из-за высоких затрат на легирование, относительной неэффективности добавок элементов, трудностей с высокими давлениями металла на валки при горячей прокатке и холодной прокатке, а также требуемых высоких температур рекристаллизационного отжига.

Вышеприведенные сведения и обсуждение обычных методов производства стали и литья в оставшейся части описания изобретения не является признанным фактом в общеизвестных знаниях в Австралии или где-то в другом месте.

Стальной продукт, как раскрыто, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и ниобий между 0,01 и 0,20%, а также имеет большую часть микроструктуры, содержащую бейнит и игольчатый феррит, и имеет более чем 70% ниобия в твердом растворе.

Альтернативно, ниобия может быть менее чем 0,1%.

Стальной продукт может дополнительно содержать, по меньшей мере, один элемент, выбранный из группы, состоящей из молибдена между 0,05% и 0,50%, ванадий между 0,01% и 0,20%, а также их смесь.

Альтернативно или дополнительно, стальной продукт может иметь соотношение содержания ванадия и азота больше чем 4:1 по весу.

Альтернативно или дополнительно, стальной продукт может иметь соотношение содержания ванадия и азота между 4:1 и 7:1 по весу.

Разливаемая сталь может иметь содержание свободного кислорода между 20 и 70 ppm (parts per million - миллионных частей), и может быть между 30 и 55 ppm. Общее содержание кислорода в расплавленном металле для стального продукта может быть между 70 и 150 ppm.

Стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, и может иметь предел прочности, по меньшей мере, 410 МПа. Стальной продукт может иметь предел текучести, по меньшей мере, 485 МПа, и предел прочности, по меньшей мере, 520 МПа. Отношение предела прочности к пределу текучести стального продукта может составлять, по меньшей мере, 1,08.

Стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может составлять, по меньшей мере, 10%.

В любом случае, механические свойства стального продукта при обжатии 15% и 35% могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения.

Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу от 15% до 35% обжатия для предела текучести, предела прочности и общего удлинения.

Стальной продукт может быть тонкой литой стальной полосой. Тонкая литая стальная полоса может иметь тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Тонкая литая стальная полоса может иметь толщину менее чем 2,5 мм. Альтернативно, тонкая стальная полоса может иметь толщину менее чем 2,0 мм. В еще другой альтернативе, тонкая литая стальная полоса может иметь толщину в интервале от 0,5 мм до 2 мм.

Горячекатаный стальной продукт толщиной менее чем 3 миллиметра, как также раскрыто, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и ниобий между 0,01 и 0,20%, и имеет большую часть микроструктуры, содержащую бейнит и игольчатый феррит, и способен обеспечить предел текучести, по меньшей мере, 410 МПа при обжатии между 20% и 40%.

Стальной продукт может иметь предел текучести, по меньшей мере, 485 МПа и предел прочности, по меньшей мере, 520 МПа.

Альтернативно, ниобия может быть менее чем 0,1%.

Отношение предела прочности к пределу текучести горячекатаного стального продукта может составлять, по меньшей мере, 1,08.

Механические свойства горячекатаного стального продукта при обжатии 15% и 35% может быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Горячекатаный стальной продукт может иметь тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Горячекатаный стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%. Горячекатаный стальной продукт может иметь толщину менее чем 2,5 мм. Альтернативно, горячекатаный стальной продукт может иметь толщину менее чем 2,0 мм. В другой альтернативе горячекатаный продукт может иметь толщину в интервале от 0,5 мм до 2 мм.

Также раскрытым является рулонный стальной продукт, содержащий по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01 и 0,20%, а также их смеси, и имеющей более чем 70% ниобия и/или ванадия в твердом растворе после сматывания в рулон и охлаждения.

Альтернативно, ниобия может быть менее чем 0,1%.

Альтернативно или дополнительно, рулонный стальной продукт может иметь отношение ванадия и содержания азота больше чем 4:1 по весу. Альтернативно или дополнительно, рулонный стальной продукт может иметь отношение ванадия и содержания азота между 4:1 и 7:1 по весу.

Рулонный стальной продукт может иметь тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Рулонный стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, и может иметь предел прочности, по меньшей мере, 410 МПа. Стальной продукт имеет толщину менее чем 3,0 мм. Рулонный стальной продукт может иметь предел текучести, по меньшей мере, 485 МПа, и предел прочности, по меньшей мере, 520 МПа. Отношение предела прочности к пределу текучести рулонного стального продукта может составлять, по меньшей мере, 1,08.

Также механические свойства стального продукта при 15% и 35% обжатии могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Альтернативно, рулонный стальной продукт может иметь толщину менее чем 2,5 мм. Альтернативно, рулонный стальной продукт может иметь толщину менее чем 2,0 мм. В еще другой альтернативе рулонный стальной продукт может иметь толщину в интервале от 0,5 мм до 2 мм.

Рулонный стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%.

Дисперсионно-твердеющий стальной продукт, как раскрыто, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, по меньшей мере, один элемент из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, а также их смеси, и имеет большую часть микроструктуры, состоящую из бейнита и игольчатого феррита, и имеет увеличение в удлинении и увеличение предела прочности после дисперсионного твердения.

Альтернативно, ниобия может быть менее чем 0,1%.

Альтернативно или дополнительно, дисперсионно-твердеющий продукт может иметь соотношение ванадия и содержания азота между 4:1.

Альтернативно или дополнительно, дисперсионно-твердеющий продукт может иметь соотношение ванадия и содержания азота между 4:1 и 7:1 по весу.

Разливаемая сталь может иметь содержание свободного кислорода между 20 и 70 ppm, и может быть между 30 и 50 ppm. Общее содержание кислорода в расплавленном металле для дисперсионно-твердеющего стального продукта может быть между 70 ppm и 150 ppm.

Дисперсионно-твердеющий стальной продукт может содержать дополнительно тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Механические свойства дисперсионно-твердеющего стального продукта при 15% и 35% обжатии могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Дисперсионно-твердеющий стальной продукт может включать в себя одно или оба из цинкового покрытия или покрытия из цинкового сплава.

Стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, или, по меньшей мере, 380 МПа, или, по меньшей мере, 410 МПа, или, по меньшей мере, 450 МПа, или, по меньшей мере, 500 МПа, или, по меньшей мере, 550 МПа, или, по меньшей мере, 600 МПа, или, по меньшей мере, 650 МПа, если желательно. Стальной продукт может иметь предел прочности, по меньшей мере, 410 МПа, или, по меньшей мере, 450 МПа, или, по меньшей мере, 500 МПа, или, по меньшей мере, 550 МПа, или, по меньшей мере, 600 МПа, или, по меньшей мере, 650 МПа, или, по меньшей мере, 700 МПа, если желательно. Отношение предела прочности к пределу текучести может составлять, по меньшей мере, 1,08.

Дисперсионно-твердеющий стальной продукт может иметь толщину менее чем 3,0 мм. Альтернативно, дисперсионно-твердеющий стальной продукт может иметь толщину менее чем 2,5 мм. Альтернативно, дисперсионно-твердеющий стальной продукт может иметь толщину менее чем 2,0 мм. В другой альтернативе дисперсионно-твердеющий стальной продукт может иметь толщину в интервале от 0,5 мм до 2 мм.

Дисперсионно-твердеющий стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%.

Стальной продукт, как также раскрыто, содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, и имеет большую часть микроструктуры, состоящую из бейнита и игольчатого феррита, и содержит тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Альтернативно, ниобия может быть менее чем 0,1%.

Стальной продукт может содержать молибден между 0,05% и 0,50%.

Альтернативно или дополнительно, стальной продукт может иметь соотношение ванадия и содержания азота больше чем 4:1 по весу. Альтернативно или дополнительно, стальной продукт может иметь соотношение ванадия и содержания азота между 4:1 и 7:1 по весу.

Стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, и может иметь предел прочности, по меньшей мере, 410 МПа. Стальной продукт может иметь предел текучести, по меньшей мере, 485 МПа, и предел прочности, по меньшей мере, 520 МПа. Отношение предела прочности к пределу текучести может составлять, по меньшей мере, 1,08.

Механические свойства стального продукта при обжатии 15% и 35% могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%.

Дисперсионно-твердеющий стальной продукт может содержать по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и ниобия между 0,01% и 0,20%, и имеет большую часть микроструктуры, состоящую из бейнита и игольчатого феррита, и имеет карбонитридные частицы ниобия со средним размером частиц менее 10 нанометров.

Термин ″карбонитридные частицы″ понимают в настоящем описании, включая прилагаемую формулу изобретения, как включающий в себя карбиды, нитриды, карбонитриды, а также комбинации из них.

Альтернативно, ниобия может быть менее чем 0,1%.

Дисперсионно-твердеющий стальной продукт может не иметь по существу карбонитридных частиц ниобия больших, чем 50 нанометров. Дисперсионно-твердеющий стальной продукт может иметь предел текучести, по меньшей мере, 340 МПа, и может иметь предел прочности, по меньшей мере, 410 МПа. Отношение предела прочности к пределу текучести стального продукта может составлять, по меньшей мере, 1,08.

Дисперсионно-твердеющий стальной продукт может иметь общее удлинение, по меньшей мере, 6%. Альтернативно, общее удлинение может быть, по меньшей мере, 10%.

Механические свойства дисперсионно-твердеющего стального продукта при обжатии 15% и 35% могут быть в пределах 10% для предела текучести, предела прочности и общего удлинения. Альтернативно, механические свойства стального продукта могут быть в пределах 10% по всему интервалу обжатия от 15% до 35% для предела текучести, предела прочности и общего удлинения.

Дисперсионно-твердеющий стальной продукт может включать в себя одно, или оба, цинковое покрытие или покрытие из цинкового сплава.

Способ также раскрыт для получения рулонной тонкой литой стальной полосы, включая этапы:

сборки валковой литейной машины с внутренним охлаждением, имеющей латерально установленные литейные валки, образующие зазор между ними и образующие литейную ванну расплавленной стали, опирающуюся на прокатные валки над зазором и ограниченную боковыми перегородками, расположенными рядом с торцами литейных валков,

встречного вращения литейных валков для отверждения металлических оболочек на литейных валках, так как валки двигаются через литейную ванну, и

образования стальной полосы из металлических оболочек, пропускаемых через зазор между литейными валками, имеющей состав стали, который содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, кремний между 0,05 и 0,50%, менее чем 0,01% алюминия, и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, а также их смеси,

охлаждения стальной полосы со скоростью, по меньшей мере, 10°C в секунду, чтобы обеспечить большую часть микроструктуры, содержащую бейнит и игольчатый феррит и имеющую более чем 70% ниобия и/или ванадия в твердом растворе.

Расплавленная сталь может иметь содержание свободного кислорода между 20 и 70 ppm, и может быть между 30 и 50 ppm. Общее содержание кислорода в расплавленном металле для тонкой литой стальной полосы может быть между 70 ppm и 150 ppm.

Альтернативно или дополнительно, стальная полоса может иметь соотношение ванадия и азота больше чем 4:1 по весу. Альтернативно или дополнительно, стальная полоса может иметь соотношение ванадия и азота между 4:1 и 7:1 по весу.

Способ может обеспечить в рулонной стальной полосе тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали и имеющие средний размер частиц менее 50 нанометров.

К тому же способ может включать этапы горячей прокатки стальной полосы и сматывание в рулон горячекатаной стальной полосы при температуре между 450°C и 700°C.

Альтернативно, сматывание в рулон горячекатаной стальной полосы может быть при температуре менее чем 650°C.

Способ может дополнительно содержать этап дисперсионного твердения стальной полосы, чтобы повысить предел прочности, при температуре, по меньшей мере, 550°C. Альтернативно дисперсионное твердение может иметь место при температуре между 625°C и 800°C. В еще другой альтернативе, дисперсионное твердение может иметь место при температуре между 650°C и 750°C.

Способ может включать в себя этап нанесения покрытия погружением в расплавленный состав, чтобы обеспечить покрытие из цинка или цинкового сплава.

Также раскрытым является способ получения тонкой литой стальной полосы, содержащий этапы:

сборки валковой литейной машины с внутренним охлаждением, имеющей латерально установленные литейные валки, образующие зазор между ними и образующие литейную ванну расплавленной стали, опирающуюся на валки над зазором и ограниченную боковыми перегородками, расположенными рядом с торцами литейных валков,

встречного вращения литейных валков для отверждения металлических оболочек на литейных валках, так как литейные валки двигаются через литейную ванну, и

образования стальной полосы из металлических оболочек, пропускаемых через зазор между литейными валками, имеющей состав стали, который содержит по весу менее чем 0,25% углерода, менее чем 0,01% алюминия, и, по меньшей мере, один элемент из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, а также их смеси, и

охлаждения стальной полосы со скоростью, по меньшей мере, 10°C в секунду, чтобы обеспечить большую часть микроструктуры, содержащую бейнит и игольчатый феррит, и имеющей более чем 70% ниобия и/или ванадия в твердом растворе,

необязательно, холодной прокатки с обжатием между 10 и 35% в холодном состоянии, и

дисперсионного твердения стальной полосы при температуре между 625°C и 800°C.

Альтернативно или дополнительно, стальная полоса может иметь соотношение ванадия и содержания азота больше чем 4:1 по весу. Альтернативно или дополнительно, стальная полоса может иметь соотношение ванадия и содержания азота между 4:1 и 7:1 по весу.

Расплавленная сталь может иметь содержание свободного кислорода между 20 и 70 ppm, и между 30 и 55 ppm. Общее содержание кислорода в расплавленном металле для тонкой литой стальной полосы может быть между 70 ppm и 150 ppm.

Способ может дополнительно включать этап дисперсионного твердения стальной полосы, чтобы повысить предел прочности. Альтернативно, дисперсионное твердение может иметь место при температуре между 650°C и 750°C.

Этап дисперсионного твердения может включать в себя нанесение покрытия погружением стальной полосы в расплавленный состав, чтобы обеспечить покрытие из цинка или цинкового сплава.

Способ может обеспечивать дисперсионно-твердеющую стальную полосу, имеющую частицы карбонитрида ниобия со средним размером частиц менее чем 10 нанометров. Альтернативно, дисперсионно-твердеющая стальная полоса может по существу не иметь частиц карбонитрида ниобия больше 50 нанометров.

Способ может обеспечивать в рулонной стальной полосе тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

Кроме того, способ может включать этапы горячей прокатки стальной полосы и сматывания горячекатаной стальной полосы при температуре менее чем 700°C. Альтернативно, сматывание горячекатаной стальной полосы может быть при температуре менее чем 650°C.

Способ получения тонкой литой стальной полосы может включать этапы:

сборки валковой литейной машины с внутренним охлаждением, имеющей латерально установленные литейные валки, образующие зазор между ними и образующие литейную ванну расплавленной стали, опирающуюся на прокатные валки над зазором и ограниченную боковыми перегородками, расположенными рядом с торцами концов литейных валков,

встречного вращения литейных валков для отверждения металлических оболочек на литейных валках, так как литейные валки двигаются через литейную ванну; и

образования стальной полосы из металлических оболочек, пропускаемых через зазор между литейными валками, имеющей состав стали, который содержит по весу менее чем 0,25% углерода, марганец между 0,20 и 2,0%, между 0,05 и 0,50% кремния, менее чем 0,01% алюминия, и, по меньшей мере, один элемент из группы, состоящей из ниобия между 0,01% и 0,20%, ванадия между 0,01% и 0,20%, а также их смесей,

охлаждения стальной полосы со скоростью, по меньшей мере, 10°C в секунду, чтобы обеспечить большую часть микроструктуры, содержащую бейнит и игольчатый феррит,

необязательно, холодной прокатки с обжатием между 10 и 35% в холодном состоянии, и

дисперсионного твердения стальной полосы при температуре между 625°C и 800°C и имеющей увеличение удлинения и увеличение предела текучести после дисперсионного твердения.

Альтернативно или дополнительно, стальная полоса может иметь соотношение содержаний ванадия и азота больше чем 4:1 по весу. Альтернативно или дополнительно, стальная полоса может иметь соотношение содержаний ванадия и азота между 4:1 и 7:1 по весу.

Расплавленная сталь может иметь содержание свободного кислорода между 20 и 70 ppm, и может быть между 30 и 55 ppm. Общее содержание кислорода в расплавленном металле для тонкой литой стальной полосы может быть между 70 ppm и 150 ppm.

Способ может обеспечить в рулонной стальной полосе тонкодисперсные оксидные включения кремния и железа, распределенные по микроструктуре стали, имеющие средний размер частиц менее 50 нанометров.

К тому же способ может обеспечить дисперсионно-твердеющую стальную полосу, имеющую частицы карбонитрида ниобия со средним размером частиц менее чем 10 нанометров. Альтернативно, дисперсионно-твердеющая стальная полоса может по существу не иметь частицы карбонитрида ниобия больше 50 нанометров.

Способ может включать этапы горячей прокатки стальной полосы и сматывания горячекатаной стальной полосы при температуре менее чем 750°C. Альтернативно, сматывание горячекатаной стальной полосы может быть при температуре менее чем 700°C. Этап дисперсионного твердения может заключать в себе нанесение покрытия стальной полосы погружением в расплавленный состав, чтобы обеспечить покрытие из цинка или цинкового сплава.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для того чтобы изобретение можно было описать более подробно, будут приведены несколько иллюстративных примеров со ссылкой на прилагающиеся чертежи, в которых:

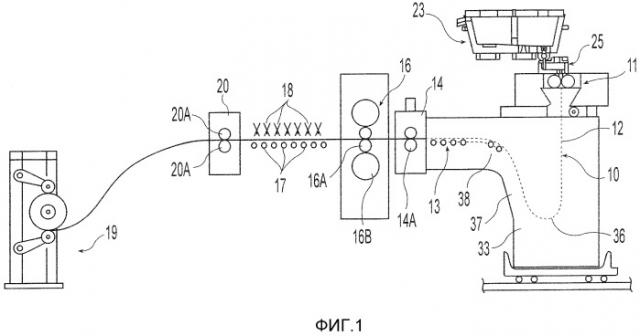

Фиг.1 иллюстрирует установку полосового литья, объединенную в поточную линию со станом горячей прокатки и моталкой;

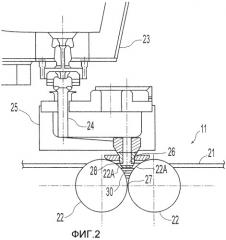

Фиг.2 иллюстрирует детали двухвалковой литейной полосовой машины;

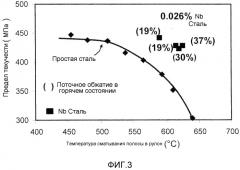

Фиг.3 иллюстрирует влияние температуры при сматывании на предел текучести полосы с добавками ниобия или ванадия и без них;

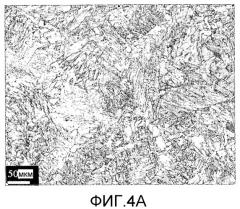

Фиг.4А представляет собой оптическую микрофотографию стальной полосы с ниобием;

Фиг.4В представляет собой оптическую микрофотографию стальной полосы стандарта конструкционной стали марки 380 (марка 55);

Фиг.5 представляет собой диаграмму, показывающий влияние дисперсионного твердения после сматывания в рулон на предел текучести настоящей стальной полосы;

Фиг.6 представляет собой диаграмму, показывающую влияние смоделированного дисперсионного твердения после сматывания в рулон.

Фиг.7 представляет собой диаграмму, показывающую влияние обжатия при горячей прокатке на предел текучести;

Фиг.8 представляет собой диаграмму, показывающую влияние предела текучести на удлинение;

Фиг.9 представляет собой диаграмму, показывающую влияние количества ниобия на предел текучести при низких уровнях содержания ниобия;

Фиг.10А показывает микрофотографию микроструктуры первого образца стали с 0,065% ниобия после горячей прокатки;

Фиг.10В показывает микрофотографию микроструктуры второго образца стали с 0,065% ниобия после горячей прокатки;

Фиг.11 представляет собой диаграмму, показывающую влияние количества ниобия на предел текучести;

Фиг.12 представляет собой диаграмму, показывающую влияния количества ниобия на предел текучести после обжатия в горячем состоянии и цинкования;

Фиг.13 представляет собой диаграмму, показывающую влияние температуры сматывания полосы в рулон на предел текучести;

Фиг.14 представляет собой график, показывающий влияние температуры сматывания полосы в рулон на предел текучести при низких уровнях содержания ниобия;

Фиг.15 представляет собой диаграмму, показывающую влияние условий термообработки на предел текучести;

Фиг.16 представляет собой график, показывающий влияние температуры дисперсионного твердения как термообработки на предел текучести стали с 0,026% ниобия;

Фиг.17 представляет собой график, показывающий влияние максимальной температуры дисперсионного твердения на предел текучести стали с 0,065% ниобия;

Фиг.18 представляет собой график, показывающий влияние максимальной температуры старения и времени выдержки на предел текучести стали с 0,065% ниобия;

Фиг.19 представляет собой график, показывающий влияние максимальной температуры дисперсионного твердения и времени выдержки на предел текучести стали с 0,084% ниобия;

Фиг.20 представляет собой график, показывающий влияние предела текучести на удлинение перед и после дисперсионного твердения;

Фиг.21 представляет собой график, показывающий изменение термообработки для рулонов после непрерывного отжига путем цинкования;

Фиг.22 представляет собой график, показывающий состояние дисперсионного твердения;

Фиг.23 представляет собой график, показывающий влияние температуры и времени на твердость;

Фиг.24 представляет собой график, показывающий влияние термообработки на предел текучести для стали с ванадием;

Фиг.25 представляет собой график, показывающий влияние обжатия при горячей прокатке на предел текучести для стали с ванадием по сравнению с нелегированной низкоуглеродистой сталью;

Фиг.26 представляет собой дополнительный график, показывающий влияние обжатия при горячей прокатке на предел текучести для стали с ванадием по сравнению с нелегированной низкоуглеродистой сталью;

Фиг.27А представляет собой микрофотографию микроструктуры образца стали с 0,04% ванадия после горячей прокатки;

Фиг.27В представляет собой микрофотографию микроструктуры образца стали с 0,024% ванадия после горячей прокатки;

Фиг.28 показывает сравнение пределов текучести стали, имеющей добавки ванадия и/или ниобия;

Фиг.29 представляет собой диаграмму, показывающую влияние температуры сматывания полосы в рулон и обжатия при горячее прокатке на предел текучести ванадиевой стали;

Фиг.30 представляет собой график, показывающий влияние обжатия при горячей прокатке на предел текучести, предел прочности и общее удлинение для стали 0,04 Nb +0,04 V в горячекатаном состоянии;

Фиг.31 представляет собой график, показывающий влияние обжатия при горячей прокатке на предел прочности, предел прочности и общее удлинение для стали 0,04 Nb +0,04 V в горячекатаном и оцинкованном состоянии;

Фиг.32 представляет собой сравнение влияния дисперсионного твердения у стали с 0,04% ниобия и 0,04 Nb +0,04 V;

Фиг.33 представляет собой график, показывающий влияние обжатия в холодном состоянии на характеристики нелегированной марганцево-углеродистой стали;

Фиг.34 представляет собой график, показывающий влияние добавки марганца на прочность и удлинение стали с 0,06% ниобия; и

Фиг.35 представляет собой график, показывающий прочность и удлинение повышенных уровней содержания марганца и 0,06 ниобия.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 иллюстрирует последовательные части установки для литья полос для непрерывного литья стальной полосы. Фиг.1 и 2 иллюстрируют двухвалковую литейную машину 11, которая непрерывно производит литую стальную полосу 12, которая проходит по транзитному пути 10 через направляющий стол 13 к тянущему валку рулонной установки 14, имеющей тянущие валки 14А. Сразу после выхода из тянущего валка рулонной установки 14 полоса проходит в стан горячей прокатки 16, имеющий пару обжимных валков 16А и поддерживающие валки 16В, где литую полосу прокатывают в горячем состоянии, чтобы обжать до желательной толщины. Горячекатаная полоса проходит в отводящий рольганг 17, где полоса может быть охлаждена путем конвекции и контакта с водой, подаваемой через водяные форсунки 18 (или другие подходящие устройства) и за счет излучения. Катаная и охлажденная полоса затем проходит к тянущему валку рулонной установки 20, содержащую пару тянущих валков 20А, и затем к моталке 19. Окончательное охлаждение литой полосы имеет место после сматывания в рулон.

Как показано на фиг.2, двухвалковая литейная машина 11 включает центральную машинную станину 21, которая поддерживает пару латерально установленных литейных валков 22, имеющих литейные поверхности 22А. Расплавленный металл подается во время операции литья из разливочного ковша (не показан) в промежуточное разливочное устройство 23 через жаростойкий защитный кожух к распределителю или подвижному промежуточному разливочному устройству 25, и затем из распределителя 25 через металлическое нагнетательное сопло 26 между литейными валками 22 над зазором 27. Расплавленный металл, поданный между отливающими валками 22, образует литейную ванну 30 над зазором. Литейная ванна 30 ограничена на концах литейных валков парой боковых перемычек или пластин 28, которые прижаты к концам литейных валков парой толкателей (не показано), включающих в себя гидравлические цилиндровые устройства (не показано), соединенные с держателями боковых пластин. Верхняя поверхность литейного резервуара 30 (обычно называемая как уровень ″мениска″) обычно поднимается над нижним концом подающего сопла, так что нижний конец сопла погружен в литейную ванну 30. Литейные валки 22 охлаждаются изнутри водой, так что оболочки твердеют на поверхностях движущихся валков, когда они проходят через литейную ванну, и сводятся в зазоре 27 между ними, чтобы получить литую полосу 12, которая подается вниз из зазора между литейными валками.

Двухвалковая литейная машина может быть типа, который иллюстрирован и описан довольно подробно в патентах США №№5184668, 5277243, или 5488988, или заявке на патент США 12/050987. Ссылка может быть сделана на описания этих патентов и заявку на патент для соответствующих деталей конструкции двухвалковой литейной машины, подходящей для применения в варианте воплощения настоящего изобретения. Раскрытие в описаниях включено в настоящее описание посредством ссылки.

При использовании высоких скоростей затвердевания с регулированием определенных параметров при двухвалковом литье полосы, при современном осуществлении легирования создается жидкие продукты раскисления MnO и SiO2 в мелкодисперсном и равномерном распределении сфероидальных включений. Присутствующие включения MnO-SiO2 также значительно не удлиняются с помощью процесса поточной (in-line) горячей прокатки из-за ограниченного обжатия в горячем состоянии. Включения/совокупности частиц выполнены специально, чтобы стимулировать образование зародышей игольчатого феррита. Включения MnO·SiO2 могут быть примерно 10 мкм, вплоть до очень мелкодисперсных частиц менее чем 0,1 мкм, и, причем большая часть заключается в пределах примерно 0,5 мкм и 5 мкм. Неметаллические включения размера, большего чем 0,5-10 мкм, обеспечиваются для образования зародышей игольчатого феррита, и могут включать в себя смесь включений, например, включающие в себя MnS, TiO и CuS. Размер аустенитных зерен является значительно б