Способ изготовления изделия из жевательной резинки с начинкой (варианты) и жгут

Иллюстрации

Показать всеИзобретение относится к кондитерской промышленности. Способ включает обеспечение жгута из жевательной резинки с начинкой и подачу жгута в формующее устройство. В формующем устройстве обжимают жгут во многих местах для формирования множества частей из жевательной резинки с начинкой. Причем температуру внешнего слоя оболочки из жевательной резинки поддерживают в диапазоне от 20 до 50°C. В диапазоне температур от 20 до 50°C обеспечивается удерживание материала начинки в оболочке. А температуру внутреннего слоя оболочки из жевательной резинки поддерживают на уровне, обеспечивающем склеивание частей внутреннего слоя для формирования перемычки при обжатии. Причем температура внутреннего слоя по меньшей мере на 1°C выше температуры внешнего слоя. Также предложены другие варианты способа изготовления жевательной резинки с начинкой. Изобретение позволяет снизить количество брака при производстве и повысить производительность оборудования. 4 н. и 20 з.п. ф-лы, 25 ил., 1 табл.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится в целом к продукции, содержащей жевательную резинку, а также к устройствам и способам ее изготовления.

[0002] Жевательные резинки с начинкой пользуются широким потребительским спросом. Производственные линии, удовлетворяющие высокий потребительский спрос на такую продукцию, обычно содержат формующую машину, которая подает жгут жевательной резинки, содержащий начинку, между двумя формующими элементами. Формующие элементы взаимодействуют друг с другом, в результате чего из этого жгута формируются запечатанные части из жевательной резинки с начинкой.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0003] Целью настоящего изобретения является создание улучшенного способа и машины для формирования изделий из жевательной резинки с начинкой. В одном из вариантов предлагается способ изготовления изделий из жевательной резинки, содержащих оболочку из жевательной резинки и материал начинки. Способ включает запечатывание края изделия из жевательной резинки, когда температура начинки больше температуры оболочки из жевательной резинки. Способ может также включать запечатывание противолежащих краев изделия из жевательной резинки для формирования запечатанной части из жевательной резинки с начинкой.

[0004] В одном из вариантов способ включает подачу жгута жевательной резинки между первым формующим элементом и вторым формующим элементом, который может взаимодействовать с первым формующим элементом, осуществление запечатывания и высвобождение запечатанной части из жевательной резинки с начинкой по меньшей мере из одного формующего элемента.

[0005] Внешний и внутренний слои могут иметь разную температуру. В одном из вариантов разница между первой и второй температурами составляет по меньшей мере 1°С.

[0006] Внешний и внутренний слои могут иметь разную температуру. В одном из вариантов разница между первой и второй температурами составляет по меньшей мере 3°С.

[0007] Внешний и внутренний слои могут иметь разную температуру. В одном из вариантов разница между первой и второй температурами составляет по меньшей мере 4°С.

[0008] Внешний и внутренний слои могут иметь разную температуру. В одном из вариантов разница между первой и второй температурами составляет по меньшей мере 5°С.

[0009] В одном из вариантов способ включает охлаждение внешней части оболочки из жевательной резинки до температуры, находящейся в диапазоне от 20°С до 40°С. Внешняя часть оболочки может быть охлаждена путем контакта с охлажденными формующими элементами. В других вариантах внешняя часть оболочки может быть охлаждена, например, устройством, подающим на внешнюю часть оболочки охлажденный воздух.

[0010] В одном из вариантов способ включает запечатывание противолежащих краев жгута и формирование части из жевательной резинки с начинкой, которая асимметрична относительно плоскости, проходящей через противолежащие запечатанные края.

[0011] Еще в одном варианте осуществления изобретения предлагается способ изготовления изделия из жевательной резинки с начинкой. Способ включает: нагрев жидкой композиции до заданной температуры; получение с использованием процесса совместной экструзии жгута из жевательной резинки с начинкой, содержащего оболочку из композиции жевательной резинки и начинку из жидкой композиции внутри оболочки; сдавливание жгута с начинкой в первом месте для формирования первой перемычки; сдавливание жгута с начинкой во втором месте для формирования второй перемычки; и разделение жгута по первой и второй перемычкам для получения изделия из жевательной резинки с начинкой. Температура оболочки регулируется путем соответствующего изменения рабочих параметров экструдера для получения температуры оболочки, которая ниже температуры материала начинки, когда жгут из жевательной резинки с начинкой выходит из коэкструдера.

[0012] В одном из вариантов способ включает нагрев жидкой композиции до температуры, находящейся в диапазоне от 45°С до 55°С.

[0013] В одном из вариантов температура материала оболочки по меньшей мере на 1°С ниже температуры материала начинки, когда жгут из жевательной резинки с начинкой выходит из коэкструдера.

[0014] В одном из вариантов температура материала оболочки по меньшей мере на 2°С ниже температуры материала начинки, когда жгут из жевательной резинки с начинкой выходит из коэкструдера.

[0015] В одном из вариантов температура материала оболочки по меньшей мере на 3°С ниже температуры материала начинки, когда жгут из жевательной резинки с начинкой выходит из коэкструдера.

[0016] В одном из вариантов температура материала оболочки по меньшей мере на 4°С ниже температуры материала начинки, когда жгут из жевательной резинки с начинкой выходит из коэкструдера.

[0017] В одном из вариантов температура материала оболочки по меньшей мере на 5°С ниже температуры материала начинки, когда жгут из жевательной резинки с начинкой выходит из коэкструдера.

[0018] Еще в одном варианте осуществления изобретения предлагается способ изготовления изделия из жевательной резинки с начинкой. Способ включает: обеспечение жгута из жевательной резинки с начинкой, содержащего оболочку из жевательной резинки и материал начинки внутри оболочки; подачу жгута из жевательной резинки с начинкой в формующее устройство; и обжатие жгута из жевательной резинки с начинкой в формующем устройстве во многих местах для формирования множества частей из жевательной резинки с начинкой. При этом температура внешнего слоя оболочки из жевательной резинки поддерживается на таком уровне, при котором обеспечивается удерживание материала начинки в оболочке. А температура внутреннего слоя оболочки из жевательной резинки поддерживается при этом на таком уровне, при котором обеспечивается склеивание частей внутреннего слоя для формирования перемычки при сдавливании. Температура внутреннего слоя оболочки может быть выше температуры внешнего слоя по меньшей мере на 1°С.

[0019] В одном из вариантов способ включает нанесение покрытия на части из жевательной резинки с начинкой.

[0020] В одном из вариантов осуществления изобретения способ включает формование жгута из жевательной резинки с начинкой с использованием процесса совместной экструзии.

[0021] В одном из вариантов разница температур между внутренним и внешним слоями оболочки из жевательной резинки составляет по меньшей мере 5°С.

[0022] Еще в одном варианте осуществления изобретения предлагается жгут из жевательной резинки для изготовления изделий из жевательной резинки с начинкой. Изделие из жевательной резинки содержит оболочку из материала жевательной резинки и центральную часть из материала начинки. Оболочка из материала жевательной резинки содержит внутренний и внешний слои, и разница температур внутреннего и внешнего слоев может находиться в диапазоне от 2°С до 15°С.

[0023] В одном из вариантов осуществления изобретения жгут содержит обжатые сегменты. Эти сегменты могут быть запечатаны.

[0024] Ниже указываются достоинства вариантов настоящего изобретения. Необходимо отметить, что не все из нижеуказанных достоинств могут быть присущи какому-либо конкретному варианту осуществления изобретения.

[0025] Достоинством изобретения является улучшенный способ производства жевательной резинки.

[0026] Также в настоящем изобретении предлагается улучшенная жевательная резинка.

[0027] Достоинством изобретения являются улучшенные возможности по запечатыванию краев изделия из жевательной резинки с начинкой.

[0027] Достоинством изобретения является повышенная термостойкость начинки изделия из жевательной резинки.

[0029] Достоинством изобретения является повышение силы сцепления запечатанных краев изделия из жевательной резинки с начинкой.

[0030] Достоинством изобретения является то, что предлагаемый в нем способ формования изделий из жевательной резинки с начинкой обеспечивает снижение количества незапечатанных, частично запечатанных или плохо запечатанных изделий.

[0031] Еще одним достоинством настоящего изобретения является увеличение производительности за счет улучшения высвобождения запечатанных частей жевательной резинки с начинкой из формующего устройства.

[0032] Другие особенности и достоинства изобретения станут понятными после ознакомления с нижеприведенным подробным описанием с прилагаемыми фигурами чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

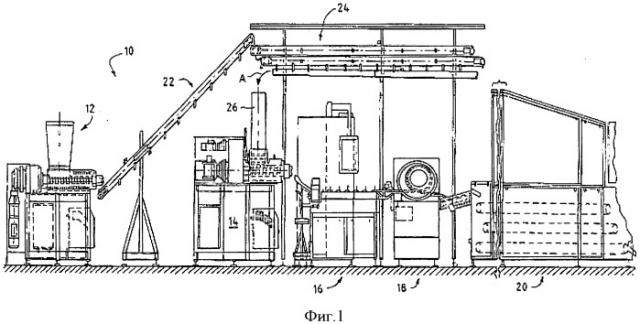

[0033] Фигура 1 - схематический вид предлагаемой в настоящем изобретении производственной линии для изготовления изделий из жевательной резинки с начинкой.

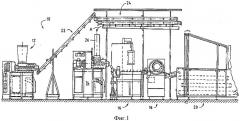

[0034] Фигура 2 - вид в перспективе аппарата совместной экструзии и устройства формирования необходимого размера в соответствии с настоящим изобретением.

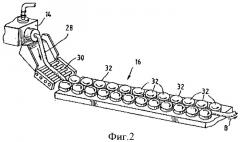

[0035] Фигура 3 - вертикальный вид сбоку формующей машины в соответствии с настоящим изобретением.

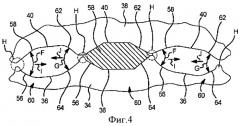

0036] Фигура 4 - увеличенный вертикальный вид части фигуры 3, обозначенной фиг.4.

[0037] Фигура 5 - схематический вид формующей машины в соответствии с настоящим изобретением.

[0038] Фигура 6 - вид в перспективе первого и второго колес в соответствии с настоящим изобретением.

[0039] Фигура 7 - вертикальный вид сбоку формующей машины в соответствии с настоящим изобретением.

0040] Фигура 8 - увеличенный вертикальный вид части фигуры 7, обозначенной фиг.8.

0041] Фигура 9 - увеличенный вертикальный вид одного из вариантов осуществления части, показанной на фигуре 8.

[0042] Фигура 10 - вид в перспективе формующей машины и сформованного жгута в форме четок в соответствии с настоящим изобретением.

[0043] Фигура 11 - часть вида в перспективе формующей машины в соответствии с настоящим изобретением.

[0044] Фигура 12 - часть вида в перспективе формующей машины в соответствии с настоящим изобретением.

0045] Фигура 13А - увеличенный вертикальный вид одного из вариантов осуществления части фигуры 10, обозначенной фиг.13А.

[0046] Фигура 13В - вид сечения по линии 13В-13В фигуры 13А.

[0047] Фигура 14 - вид в перспективе изделия из жевательной резинки с начинкой в соответствии с настоящим изобретением.

[0048] Фигура 15 - вертикальный вид изделия из жевательной резинки с начинкой фигуры 14.

[0049] Фигура 16 - вид сечения по линии 16-16 фигуры 14.

[0050] Фигура 17 - вид в перспективе изделия из жевательной резинки с начинкой в соответствии с настоящим изобретением.

[0051] Фигура 18 - вид в перспективе изделия из жевательной резинки с начинкой в соответствии с настоящим изобретением.

[0052] Фигура 19 - вид сечения по линии 19-19 фигуры 18.

[0053] Фигура 20 - вид в перспективе изделия из жевательной резинки с начинкой и с покрытием в соответствии с настоящим изобретением.

[0054] Фигура 21 - вид сечения по линии 21-21 фигуры 20.

[0055] Фигура 22 - вид в плане изделия из жевательной резинки с покрытием в соответствии с настоящим изобретением.

[0056] Фигура 23 - схематический вид изделия из жевательной резинки с начинкой в соответствии с настоящим изобретением.

[0057] Фигура 24 - вертикальный вид изделия из жевательной резинки с начинкой в соответствии с настоящим изобретением.

[0058] Фигура 25 - вид сечения по линии 25-25 фигуры 24.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0059] На фигуре 1 ссылочным номером 10 указывается в целом производственная линия по изготовлению изделий из жевательной резинки с начинкой. Установка 10 содержит экструдер 12 подготовки материалов изделий, аппарат 14 совместной экструзии (коэкструдер), устройство 16 формирования необходимого размера, формующую машину 18 и камеру 20 охлаждения, конструкция и работа которых описывается ниже.

[0060] В устройство 12 подготовки поступает материал жевательной резинки из некоторого источника (не показан), такого как, например, смеситель, подающая лента или бункерное устройство. Материал жевательной резинки может содержать сахар или не содержать сахар и быть в пластичной или в жидкой форме. Иными словами, материал жевательной резинки при нагреве образует вязкую пасту или текучую среду, которую можно экструдировать, как это хорошо известно в технике. Пластичный материал жевательной резинки может быть впоследствии охлажден или отвержден при комнатной температуре для формирования твердой или полутвердой жевательной резинки. Хотя настоящее изобретение относится к жевательной резинке, производственная линия 10 может использоваться также для изготовления и других экструдируемых изделий с начинкой, таких как экструдируемые пищевые изделия (а именно, кондитерские изделия, не содержащие жевательную резинку, макаронные изделия и т.п.), а также полимерных материалов и продуктов с внутренним содержимым.

[0061] Из экструдера 12 подготовки на конвейер 22 поступает непрерывная экструдированная масса жевательной резинки, которая подается в коэкструдер 14. Экструдированная масса жевательной резинки может иметь любую необходимую геометрическую форму, в частности она может иметь, например, форму жгута, листа, толстой полосы или прутка любой необходимой толщины, как это хорошо известно в данной области техники. В одном из вариантов осуществления изобретения экструдированная масса жевательной резинки может иметь форму полосы шириной примерно 250 мм и толщиной примерно 10 мм. Используемый экструдер 12 подготовки жевательной резинки обеспечивает хорошую однородность плотности и формы экструдированной заготовки, подаваемой в коэкструдер 14. Обеспечение хорошей однородности массы жевательной резинки может снизить вероятность возникновения пустот или других дефектов массы, что, в свою очередь, может снизить вероятность дефектов в экструдированном жгуте жевательной резинки с начинкой. Даже небольшой дефект целостности внешней части массы жевательной резинки в экструдированном жгуте может быть достаточным, чтобы начинка могла вытекать из оболочки. Если утечка произойдет при выполнении операции покрытия, то вся партия жевательной резинки с начинкой и с покрытием может быть испорчена. Поэтому существует настоятельная необходимость в обеспечении однородности и постоянства формы материала жевательной резинки, подаваемого в коэкструдер.

[0062] В одном из вариантов осуществления изобретения экструдированная масса жевательной резинки может поступать из экструдера 12 подготовки материала на конвейер 22 для ее доставки на одну или несколько лент 24 выдерживания. Транспортировка экструдированной массы жевательной резинки по ленте 24 обеспечивает ее охлаждение и снятие напряжений, возникших в процессе подготовки. Лента 24 может иметь достаточную длину или может протягиваться с достаточной скоростью, чтобы обеспечить снятие напряжений в массе жевательной резинки и переход ее в состояние равновесия перед подачей в коэкструдер 14. Термин "состояние равновесия" означает, что любые внутренние напряжения и/или температурные градиенты, внесенные в экструдированную массу жевательной резинки в результате обработки в экструдере 12 подготовки, ослабляются, так что внутренние напряжения и/или температурные градиенты нейтрализуются или выравниваются перед подачей в коэкструдер 14. Лента 24 выдерживания может состоять из одной длинной ленты, движущейся с малой скоростью для обеспечения достаточного времени выдерживания массы жевательной резинки после экструзии. Аналогичным образом, лента 24 выдерживания может также состоять из нескольких лент, которые размещены последовательно, как показано на фигуре 1. В рассматриваемом варианте осуществления изобретения первая лента выдерживания может доставлять массу жевательной резинки после экструзии на вторую ленту выдерживания, которая далее может доставлять массу на третью ленту и т.д. Выдерживание экструдированной массы жевательной резинки перед подачей в коэкструдер 14 позволяет улучшить ее однородность и свести к минимуму уровень напряжений перед подачей в коэкструдер 14.

[0063] В одном из вариантов экструдированная масса жевательной резинки может поступать в загрузочное устройство 26 коэкструдера 14, как показано стрелкой А на фигуре 1. В предпочтительном варианте лента 24 выдерживания доставляет в загрузочное устройство 26 экструдированную массу жевательной резинки, температура и эластичность которой выровнена по всей ее длине и ширине. Однородная экструдированная масса жевательной резинки с заданными характеристиками обеспечивает получение более однородной продукции на всех этапах производства после ленты 24 выдерживания. Коэкструдер 14 может содержать внутренний проход (не показан), который располагается коаксиально во внешнем проходе (не показан). Во внутреннем проходе осуществляется совместная экструзия поступающего материала, имеющего текучую консистенцию, с массой жевательной резинки из внешнего прохода, как это хорошо известно в данной области техники.

[0064] В одном из вариантов осуществления изобретения внутренний проход может сообщаться с источником текучего или жидкого материала начинки, как это хорошо известно в данной области техники. Текучий материал начинки может находиться в полутвердом, жидком или полужидком состоянии, и может представлять собой пасту, желе, или текучий твердый материал, или сочетание указанных материалов. В качестве неограничивающего примера текучего твердого материала можно указать гранулированный или порошкообразный материал. Текучий материал начинки может представлять собой любую твердую карамель, мягкую карамель, жевательную резинку или другие кондитерские вещества или составы, которые находятся в жидкой фазе, или могут переходить в жидкую фазу, или могут быть текучими. Поступающий материал начинки может быть нагрет, расплавлен, растворен, из него может быть получен сироп, или же из него можно получить жидкий или текучий материал, как это хорошо известно в данной области техники. Соответственно, текучий материал может быть жидкостью, сиропом, желе, пастой или текучим твердым материалом, таким как гранулированный материал или кондитерский материал в порошкообразной форме при обычных условиях окружающей среды. В одном из вариантов осуществления изобретения в качестве текучего материала используется жидкость, вязкость которой может изменяться регулируемым образом. Текучий материал при необходимости можно дополнительно подсластить, ароматизировать и/или подкрасить.

[0065] В одном из вариантов осуществления изобретения в коэкструдере 14 получают жгут 28 жевательной резинки с начинкой внутри, как показано на фигуре 2. Транспортировочное устройство 30 может доставлять жгут 28 в устройство 16 формирования необходимого размера. Устройство 16 может содержать ряд двойных роликов 32 для уменьшения диаметра полученного жгута, как это хорошо известно в данной области техники. Ролики 32 могут продвигать жгут 28 через устройство 16 формирования необходимого размера в направлении, указанном стрелкой В.

[0066] Устройство 16 получения необходимого размера подает жгут 28 в формующую машину, как показано на фигуре 3. В качестве формующей машины может использоваться любое формующее устройство, известное в данной области техники. То есть, следует понимать, что формующая машина не ограничивается только конструкцией, рассмотренной в настоящем описании. В одном из вариантов осуществления изобретения формующая машина 18 может содержать первое колесо 34, содержащее один или несколько первых формующих элементов 36. Первые формующие элементы 36 могут располагаться на внешней поверхности первого колеса 34. В одном из вариантов осуществления изобретения первые формующие элементы 36 могут быть распределены вдоль внешней периферийной поверхности первого колеса 34.

[0067] Формующее устройство 18 может также содержать второе колесо 38 с одним или несколькими вторыми формующими элементами 40. Вторые формующие элементы 40 могут располагаться на внутренней поверхности второго колеса 38. В одном из вариантов осуществления изобретения формующие элементы 40 могут быть распределены по внутренней периферийной поверхности второго колеса 38. Как можно видеть на фигуре 3, первое колесо 34 и второе колесо 38 установлены с возможностью вращения, однако их оси вращения не совпадают. Первое 34 и второе 38 колеса могут быть установлены и/или устроены таким образом, чтобы при их вращении первые формующие элементы 36 и вторые формующие элементы 40 могли постепенно входить во взаимодействие друг с другом или иным образом входить в положение сопряжения друг с другом. Иными словами, первые формующие элементы 36 могут входить в положение сопряжения, в непрерывном или прерывистом режиме вращения, со вторыми формующими элементами 40 по существу в верхней части формующей машины 18 (см. фигуру 3). Это происходит за счет того, что ось вращения первого колеса 34 смещена относительно оси вращения второго колеса 38, в то время как обе оси ориентированы перпендикулярно к общей плоскости вращения обоих колес.

[0068] В одном из вариантов осуществления изобретения участок взаимодействия первого 34 и второго 38 колес может содержать несколько зон соприкосновения или зон взаимодействия первого 34 и второго 38 колес, которые показаны ссылочными обозначениями 0-13 на фигуре 3. Однако необходимо понимать, что общее число формующих элементов на каждом колесе необязательно должно совпадать и что соответствующее взаимное расположение первых 36 и вторых 40 элементов в этом случае будет изменяться при каждом обороте первого колеса 34. Иными словами, определенный первый формующий элемент 36 будет сопрягаться с другими вторыми формующими элементами 40 при каждом обороте первого колеса 34. Каждое колесо может приводиться в движение в направлении, показанном стрелкой Е (см. фигуру 3) подходящим приводным механизмом, известным в данной области техники. Если колеса имеют разное число формующих элементов, то равенство линейных скоростей двух наборов формующих элементов достигается путем вращения второго (внешнего) колеса 38 с увеличенной скоростью (то есть, больше оборотов в минуту) по сравнению со скоростью первого (внутреннего) колеса 34.

[0069] Формующая машина 18 содержит направляющий элемент 42, который поддерживает и направляет жгут 28 из жевательной резинки с текучей начинкой в направлении, указанном стрелкой D, между формующими элементами 36, 40 первого 34 и второго 38 колес, соответственно. При непрерывном вращении первого 34 и второго 38 колес первые формующие элементы 36 и вторые формующие элементы 40 постепенно приближаются друг к другу и одновременно вступают во взаимодействие со жгутом 28. При непрерывном вращении колес первые формующие элементы 36 и вторые формующие элементы 40 сдавливают жгут 28, как видно, например, в зонах 0-3. Поскольку первое 34 и второе 38 колеса продолжают вращаться, то первые формующие элементы 36 и вторые формующие элементы 40 обжимают жгут 28, как показано в зонах 4-5. При дальнейшем вращении первого 34 и второго 38 колес первые формующие элементы 36 и вторые формующие элементы 40 входят в полное сопряженное взаимодействие друг с другом, как показано, например, в зонах 5-9. При полном сопряжении первые 36 и вторые 40 формующие элементы находятся ближе всего друг к другу. Сжимающее усилие, действующее на жгут 28, когда первые 36 и вторые 40 формующие элементы находятся в полном сопряжении друг с другом, запечатывает материал жевательной резинки с двух противолежащих краев. При дальнейшем вращении первого 34 и второго 38 колес расстояние между формующими элементами 36 и 40 постепенно увеличивается, в результате чего сформованный жгут 44 в форме четок отделяется от формующей машины 18 и выходит из нее, как показано на фигуре 3, в зонах 9-25. Понятно, что зоны 0-13 указаны для иллюстрации действия машины и что силы сдавливания, обжатия и запечатывания, оказываемые на жгут 28 первыми 36 и вторыми 40 элементами, могут иметь место в одной зоне, в нескольких зонах или во всех зонах 0-13.

[0070] В одном из вариантов осуществления изобретения обжимающие части первых 36 и вторых 40 формующих элементов не соприкасаются друг с другом, и между ними имеется зазор даже в зоне их наибольшего сближения. В этом случае обжатые части не будут отделяться друг от друга, а будут образовывать жгут 44, имеющий форму четок, который описан ниже. В альтернативном варианте осуществления изобретения сдавливающие части соответствующих первых 36 и вторых 40 формующих элементов практически прижимаются друг к другу или по меньшей мере подходят друг к другу достаточно близко для эффективного отделения сформованной части от жгута 44, имеющего форму четок.

[0071] После взаимодействия первых 36 и вторых 40 формующих элементов с выполнением над жгутом 28 операций сдавливания, обжатия и запечатывания в зонах 0-13 получают сформованный жгут 44, имеющий форму четок. Этот жгут 44 в форме четок содержит множество запечатанных частей 46 из жевательной резинки с текучей начинкой, прикрепленных друг к другу в зонах 48 обжатия. Каждая зона 48 обжатия представляет собой перемычку, которая соединяет друг с другом соседние части из жевательной резинки с текучей начинкой. В формующей машине 18 может использоваться направляющее устройство 50 для поддерживания и направления жгута 44 в форме четок на транспортировочное устройство 52, как показано на фигуре 3. Вывод жгута 44 в форме четок из плоскости вращения первого 34 и второго 38 колес также может обеспечиваться направляющим устройством 50. В этом случае верхняя часть направляющего устройства 50 отходит от плоскости вращения под углом, так что жгут 44 в форме четок, находящийся в плоскости вращения колес, может входить во взаимодействие с верхней частью направляющего устройства 50, и затем может направляться направляющим устройством 50 в сторону от плоскости вращения в направлении, показанном на фигуре 6. Направляющее устройство 50 может иметь любую форму, известную в данной области техники, и может быть плоским, полуцилиндрическим, корытообразным, Г-образным или представлять любое сочетание указанных форм. Транспортировочное устройство 52, например конвейер, может транспортировать или иным образом доставлять жгут 44 в форме четок в камеру 20 охлаждения. Жгут 44 в форме четок может подаваться на второе транспортировочное устройство 54, которое транспортирует ее в другом направлении.

[0072] Формование жгута 44 в форме четок является предпочтительным, поскольку соединения между отдельными частями 46 из жевательной резинки с текучей начинкой способствуют и облегчают отделение и вывод каждой части 46 из жевательной резинки из первых формующих элементов 36 и/или из вторых формующих элементов 40. Непрерывное отделение жгута 44 в форме четок и вес той ее части, которая уже отделилась от первых формующих элементов 36, обеспечивает дополнительное тянущее и отделяющее усилие (под действием силы тяжести), действующее на отдельные части 46 из жевательной резинки, еще находящиеся в контакте с первыми формующими элементами 36. Это дополнительное тянущее усилие существенно снижает, а может и полностью устранять, возможность отрыва отдельных частей 46 из жевательной резинки от жгута 44 в форме четок и залипания их в первых формующих элементах 36. Это тянущее и отделяющее усилие, обеспечиваемое жгутом 44 в форме четок, является силой, отсутствующей в известных формующих устройствах, которые формируют полностью отдельные части внутри формующих элементов. Кроме того, формирование жгута 44 в форме четок также содействует его "регулируемому падению", в результате чего снижается возможность повреждения отдельных частей 46 из жевательной резинки в процессе выхода жгута 44 из формующей машины 18.

[0073] В одном из вариантов осуществления изобретения каждый первый формующий элемент 36 может быть снабжен первой наклонной поверхностью 56 (см. фигуру 4). Аналогично, каждый второй формующий элемент 40 может быть снабжен второй наклонной поверхностью 58. На фигуре 4 приведен увеличенный вид части фигуры 3, обозначенной фиг.4. Таким образом, на фигуре 4 показаны зоны 6, 7 и 8. Заштрихованная зона внутри сопряженного формующего элемента 60 в зоне 7 представляет жгут 28. В одном из вариантов осуществления изобретения одна или обе наклонные поверхности 56, 58 могут быть плоскими или практически плоскими. Первые 36 и вторые 40 формующие элементы при их вхождении в полное сопряжение друг с другом формируют или иным образом обеспечивают сопряженный формующий элемент 60. В одном из вариантов осуществления изобретения сопряжение формующих элементов, которое осуществляется в зонах 6, 7 и 8, может обеспечить сопряженные формующие элементы 60 в одной, двух или в каждой из зон 6, 7 и 8. Ясно, что сопряженные формующие элементы могут формироваться также и в других зонах.

[0074] Между первой 56 и второй 58 наклонными поверхностями сопряженного формующего элемента 60 может формироваться угол F. В одном из вариантов осуществления изобретения величина угла F может находиться в диапазоне от примерно 60° до примерно 120°, или от примерно 66° до примерно 110°, или от примерно 70° до примерно 90°, или от примерно 75° до примерно 85°.

[0075] Еще в одном варианте осуществления изобретения каждый первый формующий элемент 36 может быть снабжен третьей наклонной поверхностью 64, и каждый второй формующий элемент 40 может быть снабжен четвертой наклонной поверхностью 62. В одном из вариантов осуществления изобретения одна или обе наклонные поверхности 62, 64 могут быть плоскими или практически плоскими. Между третьей 64 и четвертой 62 наклонными поверхностями может формироваться угол G. В одном из вариантов осуществления изобретения величина угла G может находиться в диапазоне от примерно 60° до примерно 120°, или от примерно 66° до примерно 110°, или от примерно 70° до примерно 90°, или от примерно 75° до примерно 85°. Еще в одном варианте осуществления изобретения углы F и G могут быть одинаковыми.

[0076] Использование наклонных поверхностей 56, 58, 62, 64 предпочтительно, поскольку они способствуют запечатыванию отдельных частей 46 из жевательной резинки. По мере того как первые формующие элементы 36 сближаются со вторыми формующими элементами 40 и вступают во взаимодействие с ними, первые и вторые наклонные поверхности 56 и 58 выжимают или иным образом выталкивают текучую массу внутри жгута 28 в сторону от зоны Н обжатия и запечатывания. Иными словами, форма наклонных поверхностей 56, 58 заставляет текучую массу перемещаться к центру формируемой части 46 из жевательной резинки, как показано стрелкой I. Аналогично, третья 62 и четвертая 64 поверхности перемещают текучую массу в жгуте 28 в сторону от зоны Н обжатия и запечатывания по направлению к центру формируемой части 46 из жевательной резинки, как показано стрелкой J. Таким образом, наклонные поверхности 56, 58, 62 и 64 перемещают текучую начинку в сторону от зоны запечатывания (к центру формируемой части из жевательной резинки), в результате чего обеспечивается непосредственный контакт между противолежащими поверхностями материала жевательной резинки. За счет удаления текучей начинки в сторону от зоны запечатывания наклонные поверхности 56, 58, 62 и 64 увеличивают площадь поверхности контакта противолежащих поверхностей материала жевательной резинки жгута 28, в результате чего обеспечивается более прочное, надежное и длительное запечатывание изделия из жевательной резинки.

[0077] В одном из вариантов осуществления изобретения первое колесо 34 может содержать плунжерные элементы 66, причем каждый плунжерный элемент соответствует каждому первому формующему элементу 36. На фигуре 5 представлен вид в плане части С фигуры 3, причем второе колесо 38 не показано для упрощения иллюстрации действия плунжерных элементов 66 внутри первых формующих элементов 36. Зоны 11-25 фигуры 5 соответствуют зонам 11-25 фигуры 3. Каждая из зон 11-25 может содержать плунжерный элемент 66. Плунжерные элементы 66 могут быть смещены, например, с помощью пружин или аналогичных средств, для удерживания их в исходном отведенном положении, таком как, например, положение плунжерного элемента 66 в зоне 11.

[0078] Плунжерные элементы 66 могут перемещаться с помощью задатчика 72 с криволинейным профилем для ввода их в соответствующие первые формующие элементы 36 и вывода из них, как это хорошо известно в данной области техники. В одном из вариантов осуществления изобретения плунжерные элементы 66 содержат ролики 70, которые могут перемещаться по криволинейному профилю, когда ролики 70 входят во взаимодействие с задатчиком 72 при вращении первого колеса 34. Термин "криволинейный профиль" в данном контексте означает форму внешней поверхности задатчика 72, по которой перемещаются ролики 70. В одном из вариантов (см. фигуру 5) толщина задатчика 72 может постепенно увеличиваться в направлении от его верхней части, соответствующей положению зоны 11, к нижней части, соответствующей зоне 25. Поскольку толщина задатчика 72 постепенно увеличивается, ролики 70 могут перемещаться по криволинейному профилю таким образом, что плунжерные элементы 66 постепенно будут все больше выталкиваться в первые формующие элементы 36 для взаимодействия со жгутом 44 в форме четок материала из жевательной резинки для постепенного выталкивания этого жгута из первых формующих элементов 36, как показано на фигуре 5. В одном из вариантов осуществления изобретения задатчик 72 может быть установлен на той стороне формующей машины 18, на которой имеются плунжерные элементы 66. Кроме того, задатчик 72 может быть установлен в таком месте, которое соответствует зонам 11-25. В одном из вариантов осуществления изобретения задатчик 72 не вращается вместе первым 34 или вторым 38 колесами.

[0079] После того, как первые 36 и вторые 40 формующие элементы входят во взаимодействие, чтобы сформовать из жгута 28 жгут 44 в форме четок, как уже было описано, плунжерные элементы 66 могут одновременно вдвигаться в первые формующие элементы 36. Например, в части С фигуры 3 взаимодействие первых 36 и вторых 40 формующих элементов постепенно прекращается после формирования жгута 44 в форме четок. Это прекращение взаимодействия происходит в зоне 11 или возле нее. Непосредственно перед этой стадией процесса формования плунжерные элементы 66 не взаимодействуют со жгутом 44 в форме четок. Однако по мере выполнения процесса формования и в некоторый его момент, соответствующий примерному положению зоны 11, плунжерный элемент 66 входит в контакт со жгутом 44 в форме четок для выталкивания его из первого формующего элемента 36 и, в конечном счете, из плоскости вращения колес 34 и 38.

[0080] Например, как показано на фигуре 5, плунжерный элемент 66 начинает входить во взаимодействие с задатчиком 72 в зоне 11 или возле нее. В этот момент ролик 70 плунжерного элемента 66 начинает перемещаться по криволинейному профилю и постепенно начинает толкать плунжерный элемент 66 внутрь первого формующего элемента 36. Примерно возле зоны 25 ролик 70 проходит практически по всей длине криволинейного профиля и полностью выталкивает жгут 44 в форме четок из первого формующего элемента 36. Ясно, что криволинейный профиль не обязательно должен иметь форму, которая показана на фигуре 5, и может иметь любую необходимую форму, известную в данной области техники. Также ясно, что плунжерные элементы 66 не обязательно должны полностью выталкивать жгут 44 в форме четок из первых формующих элементов 36, а могут выталкивать ее только частично по мере того, как ролики плунжерных элементов 66 проходят по криволинейному профилю.

[0081] Перемещение плунжерных элементов 66 по направлению внутрь первых формующих элементов 36 может быть остановлено на заданном расстоянии, и плунжерные элементы 66 после этого отводятся полностью назад в отведенное положение, так чтобы мог начаться новый цикл. Термин "цикл" в данном контексте относится к одному обороту первого колеса 34. Заданное расстояние, на которое могут выдвигаться плунжерные элементы 66, может быть расстоянием, которое определяется положением плунжерного элемента 66 после полного выталкивания жгута 44 в форме четок из первого формующего элемента 36. Аналогично, заданное расстояние может быть расстоянием, которое соответствует от половины до двух длин первого формующего элемента 36, сквозь который продвигается вперед плунжерный элемент 66. Однако ясно, что заданное расстояние не ограничивается вышеуказанными величинами и может быть определено в зависимости от необходимой конфигурации формующей машины 18.

[0082] Как указывалось выше, плунжерные элементы 66 работают последовательно для выталкивания жгута 44 в форме четок из первых формующих элементов 36. Термин "последовательное" перемещение плунжерны