Способ получения сухого соевого концентрата

Иллюстрации

Показать всеИзобретение относится к способу получения сухого соевого концентрата и может быть использовано в молочной промышленности, кондитерском производстве, в мясной отрасли при изготовлении колбас и полуфабрикатов. Способ предусматривает тонкое измельчение высушенных и очищенных от шелухи, вымытых соевых бобов, при этом процесс инактивации ферментов проводят в варочной камере кукера путем подачи пара при температуре среды 92-95°C. Полученную измельченную соевую суспензию фильтруют, выделяют водный экстракт, из которого удаляют путем механического сепарирования при температуре 88-90°C растительные сливки и получают обезжиренный водный экстракт соевых бобов с жирностью не более 0,7% и кислотностью 10-11°Т. Проводят его стерилизацию при температуре 135-137°C в течение 3 минут и охлаждение до температуры не более 7°C. Обезжиренный водный экстракт соевых бобов сгущают в вакуум-выпарной установке, пастеризуют при температуре 75-78°C в течение 15-20 с и высушивают в потоке горячего воздуха. Температура входящего воздуха 170-195°C, а выходящего 75-90°C. Сухой порошок охлаждают и фасуют. Полученный сухой соевый концентрат имеет улучшенный запах и длительный срок хранения. 1 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Предлагаемое техническое решение относится к способам получения пищевого продукта из растительного сырья, а именно из соевых бобов, не содержащих генетически модифицированных организмов, и может быть использовано в молочной промышленности, кондитерском производстве, в мясной отрасли при изготовлении колбас и полуфабрикатов.

Известен способ получения белково-жирового концентрата из семян бобовых и масличных культур (Заявка на изобретение №93051275, опубл. 10.06.1996), в котором исходное сырье (соевые бобы, кормовые бобы, люпин, горох) шелушат, подвергают сухой очистке, грубо дробят, проводят термическую модификацию нативного белка с одновременной инактивацией ингибиторов трипсина, гемагглютеинов, липоксигеназы, отделяют часть олигосахаридов при замачивании, затем проводят тонкое измельчение в водной среде, экстракцию и эмульгирование в водной среде или с добавлением растительного масла или обезжиренного молока, отделяют нерастворимый остаток, осаждают эмульсию глобулинами дисперсионной среды, отделяют концентрированную эмульсию, проводят нейтрализацию и гомогенизацию и получают белково-жировой концентрат, содержащий 69-83% исходного белка и 72-85% исходного жира, имеющий низкое содержание антипитательных компонентов, легкий запах орехов, высокую сбалансированность по аминокислотному составу, обладающий высокой эмульгирующей емкостью и диспергируемостью при pH 6-9.

К недостаткам известного способа можно отнести следующее:

1) использование растительных жиров;

2) использование кормовых бобов и масличных культур, что придает конечному продукту ярко выраженный вяжущий бобовый или масличный привкус;

3) данный белково-жировой концентрат из семян бобовых и масличных культур используется только в качестве комбикорма для сельскохозяйственных животных.

Известен способ переработки соевых бобов или шрота в соевую суспензию (Заявка на изобретение №94035231, опубл. 27.06.1996), заключающийся в измельчении бобов или шрота в воде одновременно с экстракцией, причем на бобы или шрот, помещенные в воду, воздействуют импульсными разрядами высокого напряжения с градиентом энергии в межэлектродном промежутке не менее 40 Дж/мм.

Недостатками указанного способа являются отсутствие процесса удаления жира из продукта, что приводит к выраженному бобовому привкусу и вяжущей консистенции, а также сроки хранения данного продукта сокращаются из-за содержания высокого количества жира.

Известен способ производства соевой продукции (Заявка на изобретение №2000107505, опубл. 27.01.2002), включающий замачивание соевых бобов, размельчение их и варку в воде посредством пара, подаваемого в варочную установку под давлением выше атмосферного, разделение варочной суспензии на жидкую и твердую фазы путем механического сепарирования, коагулирование жидкой фазы для получения деструктата сои и обрата, полученный после коагулирования обрат смешивают с маслом путем ультразвукового эмульгирования до получения готовой эмульсии --«искусственного молока», обогащение деструктата сои биологически активной добавкой и последующую расфасовку для реализации. Ультразвуковое эмульгирование осуществляют путем перекачки обрата из нижней части емкости сосуда определенного объема в верхнюю его часть через емкость ультразвукового реактора, в которую добавляют дозированное количество масла.

В качестве недостатков указанного способа можно указать следующее:

1) при использовании в производстве растительного масла готовый продукт получается жирным с выраженным соевым привкусом;

2) коагуляция белка, что переводит его в нерастворимое состояние.

Известен также способ получения соевого молока и способ получения тонкоизмельченных соевых бобов, пригодных для получения соевого молока (Патент РФ №2101979, опубл.20.01.1998), выбранный в качестве прототипа. Известный способ предусматривает тонкое измельчение вымытых и высушенных соевых бобов, приготовление суспензии из полученного измельченного материала, нагревание суспензии с последующим ее охлаждением. При этом бобы сушат до содержания влаги 5-7%, перед измельчением кожуру бобов удаляют, тонкое измельчение ведут посредством сухого размола бобов без кожуры. Приготовление суспензии осуществляют посредством смешивания измельченного материала с водой, нагретой до 60-90°С. После смешивания тонкоизмельченных бобов с водой осуществляют измельчение полученной суспензии, термообработку суспензии при 85-90°С, охлаждение суспензии ведут до 10-15°С, затем вводят в суспензию молоко с получением соевого молока, после чего полученный продукт гомогенизируют, подвергают окончательной термообработке для его стерилизации и заполняют стерилизованным продуктом соответствующие упаковки, которые либо являются стерилизованными, либо стерилизуются после заполнения. В воду вводят тринатрийцитрат и трикалийфосфат до смешивания с тонкоизмельченным материалом, и в эту смесь вводят лактат кальция.

Недостатками вышеуказанного способа являются:

1) отсутствие отделения окары, вследствие чего готовый продукт получается с выраженным бобовым и вяжущим вкусом;

2) использование соли - стабилизатора (тринатрийцитрата);

3) продукт имеет объемную консистенцию.

Таким образом, известные способы не обеспечивают получение продукта высокого качества и не являются продуктами, используемыми в пищевой промышленности. Сама по себе соя довольно устойчива при хранении, но до тех пор, пока сохранена целостность кожуры бобов. Как только бобы измельчают, соя теряет стабильность. Кроме того, соевые бобы содержат вещества, которые при обработке придают конечному продукту неприятный запах (сероводородный, травяной, который удаляется деаэратором).

Известны различные способы устранения неприятного запаха, однако они требуют значительных затрат и усложняют процесс. Таким образом, существует общественная потребность в создании рационального промышленного способа получения соевого концентрата, не имеющего недостатков, присущих известным способам.

Задача настоящего изобретения заключается в удовлетворении вышеуказанной потребности и в создании несложного способа получения продукта, обладающего высокой биологической ценностью и хорошими функциональными свойствами.

Технический результат заключается в получении сухого соевого концентрата, имеющего улучшенный запах и длительный срок хранения.

Это достигается тем, что способ получения сухого соевого концентрата характеризуется тем, что предусматривает тонкое измельчение высушенных и очищенных от шелухи, вымытых соевых бобов, при этом процесс инактивации ферментов проводят в варочной камере кукера путем подачи пара при температуре среды 92-95°C, из полученной измельченной соевой суспензии, которую фильтруют с целью очистки от посторонних примесей и волокон, выделяют водный экстракт, из которого удаляют путем механического сепарирования при температуре 88-90°C растительные сливки и получают обезжиренный водный экстракт соевых бобов жирностью не более 0,7% и кислотностью 10-11°Т, проводят его стерилизацию при температуре 135-137°C в течение 3 минут и охлаждение до температуры не более 7°C, обезжиренный водный экстракт соевых бобов сгущают в вакуум-выпарной установке, пастеризуют при температуре 75-78°C в течение 15-20 сек и высушивают в потоке горячего воздуха, причем температура входящего воздуха 170-195°C, а выходящего - 75-90°C, далее сухой порошок охлаждают и фасуют.

Выделенные путем сепарирования растительные сливки имеют жирность не менее 19% и кислотность не более 10°Т.

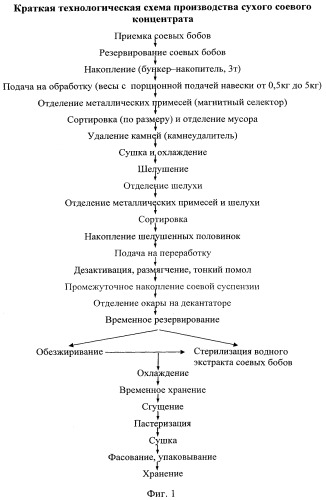

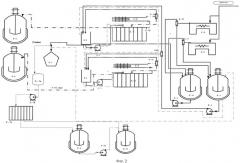

На фиг.1 представлена краткая технологическая схема производства сухого соевого концентрата; на фиг.2 - технологическая схема производства соевого обезжиренного молока.

Предлагаемый способ реализуют следующим образом.

Технологический процесс производства сухого соевого концентрата состоит из следующих стадий (фиг.1):

- Прием цельных зерен соевых бобов;

- Очистка и декортикация - шелуха с зерен снимается механически, чтобы избавить сою от вяжущего эффекта и избежать любого загрязнения продукта;

- Измельчение с помощью воды (экстракция) - позволяет естественным образом растворить все полезные вещества сои;

- Декантирование (фильтрация) - позволяет устранить все волокна и получить чистый водный экстракт соевых бобов;

- Сепарирование (обезжиривание) - удаление растительного жира под действием центробежной силы;

- Термическая обработка (стерилизация) при очень высокой температуре 135°С±2°С в очень короткий период времени (3 мин) - позволяет сохранить все полезные вещества, удалить антитрипсин и обеспечить высокую пищевую ценность продукта;

- Получение белковой суспензии - водного экстракта соевых бобов;

- Резервирование обезжиренного водного экстракта соевых бобов;

- Сгущение в вакуум-выпарной установке;

- Пастеризация смеси;

- Сушка продукта на дисковой распылительной установке;

- Фасование и упаковывание сухого продукта;

- Хранение.

1. Приемка и подготовка соевых бобов

Соевые бобы принимают по массе и качеству, установленному лабораторией предприятия, на основании требований, указанных в «Инструкции по входному контролю семян сои».

Соевые бобы после подтверждения соответствия нормативной документации принимаются на баланс производства. По мере необходимости бобы - сырье по системе подачи (трубопровод с пропускаемым внутри сжатым воздухом) направляют в бункер-накопитель, для обеспечения бесперебойной работы оборудования. Для учета количества переработанного сырья используются встроенные в бункер-накопитель весы. Отвес соевых бобов происходит на 2-х параллельно работающих взвешивающих устройствах.

Взвешенные несортированные соевые бобы подаются на магнитный селектор для удаления металлических примесей, который соединяется с сортировочной машиной. Очистка магнитного селектора от металлических примесей производится перед каждой выработкой.

Соевые бобы поступают на сетку сортировочной машины, где происходит очистка от мусора (кожура сухих стручков, стебли, крупные камешки земли) и калибровка бобов по размеру (размер нижнего сита не более 3 мм, верхнего не более 5 мм). Количество бобов, загружаемых в машину, не должно быть большое, это влияет на качество очистки. Под люком выхода отходов находится емкость или мешок.

2. Калиброванные и очищенные от примесей соевые бобы поступают в машину для удаления камней.

Бобы подаются на сито с наклоном, чтобы камни могли выходить из люка выпуска камней и избежать удаления бобов вместе с камнями. Перед началом эксплуатации машины для улавливания камней сначала включают вытяжную и подающую воздух систему, а потом загружают бобы. Под люком выхода примесей находится емкость или мешок.

3. Сушка, шелушение и разделение на семядоли соевых бобов

Соевые бобы поступают на транспортер сушильной машины. Здесь происходит испарение лишней влаги с соевых зерен для улучшения снятия шелухи. Внутрь сушильной камеры поступает горячий воздух, нагрев которого осуществляется парогенератором. Охлаждение осуществляется воздухом, забираемым из помещения участка подготовки соевых бобов.

Количество поступающих бобов регулируется путем изменения частоты вращения транспортера. Параметры сушки меняются в зависимости от качества поступающих соевых бобов.

При работе температура сушки устанавливается и регулируются таким образом, чтобы на выходе качество шелушения составляло 75-80%. Диапазон температуры от 100°С до 150°С, (в весенне-летний период температура сушки составляет от 100°С до 135°С, в осенне-зимний период от 135°С до 150°С).

4. Шелушение

Сухие охлажденные соевые бобы подаются пневмотранспортом (подача продукта по трубопроводам осуществляется воздухом) в бункер-накопитель шелушильных агрегатов. Бобы самотеком попадают в шелушильные агрегаты, где подвергаются механической обработке (с бобов снимается шелуха и происходит частичное деление на семядоли).

5. Отделение шелухи

Шелушенные бобы попадают на шнековый транспортер и загружаются в машину по отделению шелухи. За счет подачи воздуха снизу, шелуха, как более легкая субстанция, поднимается кверху и оттяжным циклоном забирается из общей массы.

Шелушенные и прошедшие первичный отделитель шелухи соевые бобы подаются на магнитный селектор для удаления металлических примесей. Затем поступают на отшелушивающий барабан. Недочищенная шелуха отбивается с соевых бобов силиконовыми лопастями, напаянными на перфорированный барабан, по контуру которого движутся бобы. За счет подачи воздуха снизу, шелуха, как более легкая субстанция, поднимается кверху и оттяжным циклоном забирается из общей массы.

6. Калибровка

Отшелушенные бобы пневмотранспортом подаются на калибровочную машину. Здесь происходит отделение шелушенных, целых, не шелушенных бобов и зародышей. Удаление зародышей проводится с целью исключения в готовом продукте антипитательных веществ. Целые, не шелушенные бобы, возвращаются на шелушильные агрегаты.

7. Временное резервирование

Шелушенные очищенные соевые бобы собираются в бункере-накопителе для дальнейшей переработки. Подача бобов на линию получения водного экстракта соевых бобов происходит на 2-х параллельно работающих взвешивающих устройствах.

8. Инактивация шелушенных бобов

Процесс замачивания, промывания и инактивации (разрушение ингибитора трипсина, присутствие которого в готовом продукте может привести к кишечным расстройствам) соевых шелушенных бобов происходит в варочной камере кукера. Вредные вещества, содержащиеся в соевых бобах, растворяются в воде, а остатки шелухи и грязи удаляются вместе с водой.

Бобы по пневмотранспорту (подача продукта по трубопроводам осуществляется воздухом) через дозирующее устройство подаются в кукер (варочная камера), заполненный горячей водой. Внутри камеры сетчатый барабан со шнеком. Процесс инактивации ферментов происходит за счет подачи пара внутрь барабана и повышения температуры внутри камеры до 92-95°С. Отсчет времени инактивации соевых бобов начинается с момента подачи первой порции в барабан и длится 4-5 мин.

Бобы движутся по спирали шнека, промываются, распариваются и выгружаются в промежуточную камеру, откуда насосом бобы, вместе с водой подаются на устройство для ополоска распаренных соевых бобов от остатков шелухи и грязной промывочной воды после кукера. Устройство для ополоска распаренных соевых бобов представляет собой перфорированный барабан со шнеком посередине. К шнеку подведены оросительные трубопроводы, по которым подается горячая очищенная вода для ополоска бобов. Вода стекает по трубопроводу обратно в кукер.

На кукер постоянно подается больше воды, чем он вмещает. Слив воды, с которой вымывается мусор, происходит через выемку верхнего уровня кукера. Для отлавливания частиц под выемку ставится сборная емкость с перфорированной решеткой.

Горячая вода, используемая для инактивации ферментов, предварительно нагревается пластинчатым пастеризатором до температуры 85-88°С и насосом подается в кукер. Одновременно с инактивацией ферментов происходит размягчение бобов и подача их на мельницу грубого помола.

9. Помол

Промытые, проваренные бобы подаются на мельницу грубого помола, где под действием острых лезвий бобы разрезаются на частицы до 2-4 мм. Температура суспензии на выходе из кукера должна быть не ниже 88-92°С (ввиду того, что соевая суспензия до момента экстракции белка охлаждается, температура поддерживается 88-92°С. При данной температуре интенсивнее происходит переход соевого белка из нерастворимого в растворимое состояние).

В процессе измельчения соевых бобов для предотвращения вспенивания и регулирования активной кислотности (рН=6,9-7,9) водного экстракта соевых бобов добавляют водный раствор смеси пеногасителя и соды пищевой.

Для улучшения экстракции соевого белка и тщательной очистки соевую суспензию подают на мельницу мелкого помола. Здесь происходит измельчение соевой смеси до более мелких частиц не более 0,2 мкм.

10. Промежуточное накопление соевой суспензии

После прохождения агрегата тонкого помола соевая суспензия винтовым насосом подается в резервуар промежуточного накопления перед подачей на очистку - декантатор. Во избежание изменения цвета соевой суспензии и нарастания кислотности, а также улучшения растворимости соевого белка, смесь подается на декантирование (отделение твердой грубой фазы-(окары) от жидкой) через 15 мин после накопления. Накопление происходит при постоянном перемешивании.

11. Отделение окары на декантаторе

Соевая суспензия при температуре 88-92°С из резервуара для промежуточного накопления центробежным насосом подается на декантатор.

Декантатор представляет собой горизонтально расположенную шнековую центрифугу с цилиндрическо-коническим барабаном со сплошным кожухом для непрерывного отделения твердой фазы от суспензии. Соевая суспензия поступает через центрально расположенную впускную трубу во входную камеру шнека, проходит через отверстия в сепарационную камеру барабана и ускоряется до рабочей скорости вращения - 3000 об/мин. Под воздействием центробежной силы частицы окары в течение кратчайшего времени (2-3 сек) осаждаются на стенке барабана. Шнек, вращающийся с немного большей скоростью, чем кожух барабана, непрерывно транспортирует отцентрифугированную окару к узкому концу барабана.

В зоне осушения окара выделяется из водного экстракта соевых бобов (вследствие конической формы барабана) и под воздействием центробежной силы освобождается от имеющейся жидкости.

В конце барабана окара центрифугируется в улавливающую камеру корпуса и выбрасывается через шахту твердой фазы. Жидкость течет между витками шнека в цилиндрический конец барабана. Проходя через зону очищения, остающиеся еще в водном экстракте соевых бобов легкие примеси отбрасываются центробежной силой и подаются шнеком к выпуску твердой фазы. Очищенный водный экстракт соевых бобов покидает центрифужную камеру через сменный регулировочный диск и отводится под давлением 1,5 МПа.

Качество очистки водного экстракта соевых бобов от нерастворимых частиц оценивается путем проверки на количество микровзвесей, которое не должно превышать 0,3 см3 сырого осадка.

12. Сепарирование водного экстракта соевых бобов

Очищенный от твердых частиц (окары) водный экстракт соевых бобов подается на сепаратор-сливкоотделитель, где происходит удаление растительного жира под действием центробежной силы. Температура экстракта перед сепарированием 88-90°С. В процессе обезжиривания получают соевые сливки с жирностью не менее 19%, кислотностью не более 10°Т и обезжиренный водный экстракт соевых бобов жирностью не более 0,7%, кислотностью 10-11°Т.

Сепаратор фирмы GEA Westfalia сконструирован непосредственно для сепарирования водного экстракта соевых бобов и не может использоваться для переработки натурального коровьего молока.

Конструктивная особенность оборудования в том, что скорость вращения барабана - 4700 об/мин, что ниже молочного сепаратора - 6500 об/мин. Это объясняется тем, что размер и состав жировых шариков экстракта соевых бобов отличается от молочного жира. Поэтому при сепарировании жир тяжелее отделяется из экстракта. Поэтому и температура сепарирования 80-100°С, что увеличивает скорость разделения фракций, температура сепарирования в молочном сепараторе - 35-45°С. Конструктивной особенностью данного сепаратора является и высота сепарационной камеры, которая предусматривает более длительное нахождение в ней продукта с целью лучшего обезжиривания. Сепаратор имеет увеличенное шламовое пространство до 90 литров, в связи с чем сокращается количество выгрузок шлама, что дает более стабильный процесс сепарирования. Молочные сепараторы имеют шламовое пространство до 11 литров, чаще выгружаются, что приводит к большим потерям сырья по жиру и белку.

13. Стерилизация и охлаждение обезжиренного водного экстракта соевых бобов

Обезжиренный водный экстракт соевых бобов поступает в резервуар для промежуточного накопления и обеспечения непрерывной работы стерилизатора. В процессе накопления водный экстракт соевых бобов постоянно перемешивается путем включения мешалки, установленной внутри резервуара.

Для уничтожения патогенной микрофлоры водного экстракта соевых бобов и улучшения вкусовых качеств (ярко выраженного вкуса пастеризации, что смягчает соевый привкус), продукт стерилизуется путем подачи его центробежным насосом на пластинчатую пастеризационно-охладительную установку. Установка состоит из 4 секций: секция пастеризации, регенерации, предварительного охлаждения и ледяного охлаждения. Температура стерилизации устанавливается в зависимости от дальнейшей переработки водного экстракта соевых бобов. Если он используется для производства молочной продукции (кроме творога), сухих соевых продуктов, напитков, майонеза, фито-йогурта, то температура стерилизации устанавливается в пределах 135-137°С, продолжительность стерилизации при этой температуре - 3 мин. Охлаждение до температуры не более 7°С.

14. Временное хранение обезжиренного водного экстракта соевых бобов

Охлажденный водный экстракт соевых бобов поступает на дальнейшую переработку. В случае необходимости или невозможности быстрой переработки, допускается его хранение в резервуарах для временного хранения с мешалкой и рубашкой при температуре не выше 8°С в течение 6-8 часов.

15. Резервирование обезжиренного водного экстракта соевых бобов

Охлажденный обезжиренный водный экстракт соевых бобов для бесперебойной работы перед запуском вакуум-выпарной установки накапливается в резервуарах с мешалкой и рубашкой. Температура хранения не выше 8°С в течение 6-8 часов. Кислотность не более 15°Т.

16. Сгущение в вакуум-выпарной установке

Обезжиренный водный экстракт соевых бобов перед сушкой сгущают в вакуум-выпарных аппаратах «Виганд» до концентрации массовой доли сухих веществ 19-20%, кислотности 25-35°Т. Сгущение происходит за счет выпаривания влаги при низкой температуре под действием вакуума. Температура выпаривания в первом корпусе 60-65°С, во втором 50-55°С.

17. Пастеризация смеси

Сгущенная смесь для улучшения микробиологических показателей подвергается пастеризации. Температура пастеризации 75-78°С с выдержкой 15-20 с.

18. Сушка смеси

Для сушки смеси применяют распылительную сушилку со смешанным движением воздуха и продукта, которая работает в двухстадийном режиме. Сгущенная смесь распыляется в потоке горячего воздуха в сушильной камере с последующей сушкой распыленных частиц и выделением их из потока воздуха. С поверхности частиц испаряется влага. За счет диффузии на место удаленной влаги поднимается влага из внутренних слоев. Распыленные частицы высыхают и оседают в виде порошка на дно сушильной камеры, после чего выводятся из нее. Процесс сушки проходит в следующих режимах: температура входящего воздуха 170-195°С, выходящего 75-90°С. На второй стадии порошок переводится в псевдоожиженное состояние и охлаждается. Частицы продукта, через которые пропускается воздух, перемещаются, слой расширяется и напоминает кипящую жидкость. Отработанный воздух вместе с мелкими фракциями сухого порошка выводится из сушильной камеры в циклон для очистки. В процессе транспортирования до разгрузочного циклона сухой порошок охлаждается до температуры на 10-15°С выше температуры засасываемого воздуха. Из разгрузочного циклона охлажденный порошок подается в бункер-накопитель. Воздух из циклонов отводится вентилятором и выбрасывается в атмосферу.

19. Фасование, упаковывание

Сухой продукт из накопительного бункера подается на упаковочную машину. Крафт-мешки с полиэтиленовыми вкладышами заполняются по 20-25 кг. Вкладыши запаиваются, мешки прошиваются прошивочной машиной.

20. Хранение

Готовый продукт хранится не более 12 месяцев с момента изготовления при температуре от 0 до +25°С и относительной влажности 85%.

В табл.1, 2 и 3 приведены физико-химические, микробиологические и органолептические показатели сухого соевого концентрата соответственно.

| Таблица 1 | |||||

| Физико-химические показатели | |||||

| Наименование продукта | Наименование показателя | ||||

| Массовая доля влаги, %, не более | Массовая доля жира, %, не более | Массовая доля белка, %, не менее | Индекс растворимости, см3 сырого осадка, не более | Кислотность, °Т, не более | |

| Сухой соевый концентрат | 5 | 1,5 | 65 | 1,0 | 18,0 |

| Таблица 2 | |

| Микробиологические показатели | |

| Наименование показателя | Норма |

| КМАФАнМ, КОЕ/г, не более | 2,5*104 |

| БГКП (колиформы) в 0,1 г продукта | не допускаются |

| S.aureus в 0,1 г продукта | не допускаются |

| Сульфитредуцирующие клостридии в 0,1 г продукта | не допускаются |

| Патогенные, в том числе сальмонеллы в 25 г продукта | не допускаются |

| Плесени, дрожжи, КОЕ/г, не более | 100 |

| Таблица 3 | |||

| Органолептические показатели | |||

| Наименование продукта | Наименование показателя | ||

| Вкус и запах | Внешний вид и консистенция | Цвет | |

| Сухой соевый концентрат | Слабовыраженный соевый, без посторонних привкусов и запахов | Мелкодисперсный сухой порошок. Допускается наличие комочков, рассыпающихся при механическомвоздействие | Светло-кремовый, равномерный по всей массе. |

1. Способ получения сухого соевого концентрата, характеризующийся тем, что предусматривает тонкое измельчение высушенных и очищенных от шелухи, вымытых соевых бобов, при этом процесс инактивации ферментов проводят в варочной камере кукера путем подачи пара при температуре среды 92-95°C, из полученной измельченной соевой суспензии, которую фильтруют с целью очистки от посторонних примесей и волокон, выделяют водный экстракт, из которого удаляют путем механического сепарирования при температуре 88-90°C растительные сливки и получают обезжиренный водный экстракт соевых бобов жирностью не более 0,7% и кислотностью 10-11°Т, проводят его стерилизацию при температуре 135-137°C в течение 3 минут и охлаждение до температуры не более 7°C, обезжиренный водный экстракт соевых бобов сгущают в вакуум-выпарной установке, пастеризуют при температуре 75-78°C в течение 15-20 с и высушивают в потоке горячего воздуха, причем температура входящего воздуха 170-195°C, а выходящего 75-90°C, далее сухой порошок охлаждают и фасуют.

2. Способ по п.1, характеризующийся тем, что выделенные путем сепарирования растительные сливки имеют жирность не менее 19% и кислотность не более 10°Т.