Гидравлический регулятор для системы привода транспортного средства

Иллюстрации

Показать всеИзобретение относится к гидравлическому регулятору для системы привода транспортного средства. Гидравлический регулятор включает в себя устройство подачи текучей среды, осуществляющее подачу текучей среды в гидравлическое соединительно-разъединительное устройство, снабжаемый текучей средой блок и распределительный клапан, установленный в канале подачи текучей среды, соединяющем устройство подачи текучей среды со снабжаемым текучей средой блоком, или расположенный таким образом, чтобы отделять гидравлический канал, соединяющий устройство подачи текучей среды с гидравлическим соединительно-разъединительным устройством, от канала подачи текучей среды. Распределительный клапан содержит золотник, перемещающийся из первого рабочего положения во второе рабочее положение, возвращающий элемент, перемещающий золотник из второго рабочего положения в первое рабочее положение, и жидкостную камеру, заполненную текучей средой, перемещающей золотник из первого рабочего положения во второе рабочее положение. Жидкостная камера соединяется с устройством подачи текучей среды, когда золотник находится в первом и втором рабочих положениях, а канал подачи текучей среды имеет различные гидродинамические сопротивления, когда золотник находится в первом и во втором рабочих положениях. В результате устраняется риск задержки подачи смазки или охлаждения. 18 з.п. ф-лы, 39 ил.

Реферат

Настоящее изобретение относится к гидравлическому регулятору для системы привода транспортного средства, содержащему мотор для создания движущей силы для привода транспортного средства и гидравлическое соединительно-разъединительное устройство, установленное в линии трансмиссии между мотором и колесами для включения или отключения передачи крутящего момента между ними.

Как правило, в качестве упомянутого гидравлического регулятора для системы привода транспортного средства используется известный блок регулирования давления масла для системы привода транспортного средства, описанный в патентном документе 1. Как показано на фиг.32, в данном блоке регулирования давления масла 120 для системы привода транспортного средства, масло, подаваемое электрическим масляным насосом 121, может поступать на гидравлическую муфту 107 через распределительный клапан 122, одностороннюю муфту 123 и распределительный клапан 124 муфты, а аккумулятор 126 соединен с каналом подачи масла 125, который соединяет одностороннюю муфту 123 с распределительным клапаном 124 муфты.

В конструкции распределительного клапана 122 предусмотрен золотник 122а, смещаемый пружиной 122b в направлении (влево, как показано на фиг.32, далее везде называемом направлением отсутствия слива), при котором отключаются канал 127 подачи масла насосом и масляная полость 130, содержащая объем масла, необходимый для смазки и охлаждения. Золотник также смещается давлением масла в канале 127 подачи масла насосом, которое подается в масляную камеру 122с, расположенную на левой стороне распределительного клапана 122, как показано на чертеже, в направлении (вправо, как показано на фиг.32, далее везде называемом направлением слива), при котором канал 127 подачи масла насосом соединяется с поданным объемом масла 130, и далее смещается давлением масла, подаваемого в масляную камеру 122, как показано на чертеже, в направлении отсутствия слива. Правая масляная камера 122d распределительного клапана 122 может соединяться с каналом 127 подачи масла насосом через управляющий канал 128 и электромагнитный клапан 129.

Затем, в случае, если давление масла в канале подачи масла 125 ниже установленного значения при включенной гидравлической муфте 107, электрический масляный насос 121 работает в режиме высокого давления, и канал 127 подачи масла насосом и управляющий канал 128 соединяются друг с другом путем подачи питания на электромагнит 129а электромагнитного клапана 129, в результате чего масло под высоким давлением из канала 127 подачи масла насосом начинает поступать в масляную камеру 122d. Когда это происходит, золотник 122а смещается в направлении отсутствия слива, вследствие чего сообщение между каналом 127 подачи масла насосом и поданным объемом масла 130 прекращается, и масло под высоким давлением, таким образом, не может поступать в поданный объем масла 130.

Когда давление масла в канале 125 подачи масла превышает верхнее предельное значение, электрический масляный насос 121 работает в режиме низкого давления, и соединение между каналом 127 подачи масла насосом и управляющим каналом 128 прекращается за счет прекращения подачи питания на электромагнит 129а электромагнитного клапана 129, в результате чего управляющий канал 128 соединяется с дренажным отверстием 129b и масляная камера 122d соединяется с атмосферой. Когда это происходит, золотник 122а смещается в направлении слива, вследствие чего устанавливается сообщение между каналом 127 подачи масла насосом и поданным объемом масла 130, и масло поступает в поданный объем масла 130.

Патентный документ 1: JP-2006-258279-A.

Однако в блоке 120 регулирования давления масла, описанном в патентном документе 1, до тех пор, пока заданное давление масла не поступит в масляную камеру 122 с распределительного клапана 122 после начала работы электрического масляного насоса 121, золотник 122а не сместится в направлении слива, и, таким образом, масло не будет поступать в поданный объем масла 130, и, следовательно, существует риск задержки смазки или охлаждения.

Кроме того, в случае, если масло поступает в масляную камеру 122d, когда масло под высоким давлением подается в гидравлическую муфту 107, золотник 122а смещается в направлении отсутствия слива, и масло не поступает в поданный объем масла 130, что также приводит к риску возникновения задержки смазки или охлаждения.

Настоящее изобретение создано с учетом указанных выше проблем, и его задачей является создание гидравлического регулятора для системы привода транспортного средства, способного производить подачу текучей среды в необходимый для осуществления смазки или охлаждения поданный объем текучей среды, и компенсировать недостаток смазки или охлаждения.

Поставленная задача решена посредством пункта 1 формулы изобретения, в котором раскрыт гидравлический регулятор (например, гидравлические контуры 71, 71А до 71F в рассматриваемом варианте осуществления) для системы привода транспортного средства (например, блока 1 привода задних колес в рассматриваемом варианте осуществления), содержащей:

мотор (например, моторы 2А, 2 В, 2С в данном варианте осуществления), создающий движущую силу для привода транспортного средства;

гидравлическое соединительно-разъединительное устройство (например, гидравлические тормоза 60А, 60В, 60 в данном варианте осуществления), установленные в трансмиссии между мотором и колесом (например, задними колесами Wr, LWr, RWr в данном варианте осуществления), осуществляющее включение или выключение передачи крутящего момента между ними, и

снабжаемый текучей средой блок (например, смазочно-охлаждающее устройство 91 в рассматриваемом варианте осуществления), по меньшей мере, один для мотора и линии передачи крутящего момента, в который подается текучая среда, используемая для охлаждения или смазки, и гидравлический регулятор, содержащий:

устройство подачи текучей среды (например, электрический масляный насос 70 в рассматриваемом варианте осуществления), осуществляющее подачу текучей среды в гидравлическое соединительно-разъединительное устройство и снабжаемый текучей средой блок; и

распределительный клапан (например, селекторный клапан 73 выбора канала в рассматриваемом варианте осуществления), установленный в канале подачи текучей среды, устанавливающем соединение между устройством подачи текучей среды и снабжаемым текучей средой блоком, или расположенный таким образом, чтобы отделять гидравлический канал, соединяющий устройство подачи текучей среды с гидравлическим соединительно-разъединительным устройством, от канала подачи текучей среды,

в котором распределительный клапан содержит

золотник (например, золотник 73а в рассматриваемом варианте осуществления), который перемещается из первого рабочего положения (например, положения низкого давления в рассматриваемом варианте осуществления) во второе рабочее положение (например, положение высокого давления в рассматриваемом варианте осуществления,,

возвращающий элемент (например, пружину 73b в рассматриваемом варианте осуществления), оказывающий давление на золотник для его возврата из второго рабочего положения в первое рабочее положение, и

жидкостную камеру (например, масляную камеру 73 с в рассматриваемом варианте осуществления), содержащую жидкость, смещающую золотник из первого рабочего положения во второе рабочее положение,

в котором жидкостная камера сообщается с устройством подачи текучей среды, когда золотник находится в первом и во втором рабочих положениях, и

в котором канал подачи текучей среды имеет различные величины гидродинамического сопротивления, когда золотник находится в первом и во втором рабочих положениях.

Предпочтительным является то, что гидродинамическое сопротивление канала подачи текучей среды, когда золотник находится во втором рабочем положении, больше, чем гидродинамическое сопротивление, когда золотник находится в первом рабочем положении.

Канал подачи текучей среды включает в себя первый канал подачи текучей среды (например, первый канал 76а в рассматриваемом варианте осуществления) и второй канал подачи текучей среды (например, второй канал 76b в рассматриваемом варианте осуществления), расположенные параллельно друг другу.

Распределительный клапан приводит в соединенное состояние первый и второй каналы подачи текучей среды, когда золотник находится в первом рабочем положении, и приводит в отсоединенное состояние первый канал подачи текучей среды, когда золотник находится во втором рабочем положении.

Предпочтительно, первый канал подачи текучей среды и второй канал подачи текучей среды имеют различные гидродинамические сопротивления.

Предпочтительно, гидравлический регулятор, в котором диаметрально ограниченный участок (например, дросселирующие отверстия 85а, 85b в рассматриваемом варианте осуществления) выполнен, по меньшей мере, в одном из первого и второго каналов подачи текучей среды.

Диаметрально ограниченный участок предусмотрен только в одном из первого и второго каналов подачи текучей среды.

Предпочтительно, диаметрально ограниченный участок представляет собой штуцер.

Второй канал подачи текучей среды соединяет устройство подачи текучей среды и снабжаемый текучей средой блок в обход распределительного клапана.

По меньшей мере, часть первого канала подачи текучей среды и, по меньшей мере, часть второго канала подачи текучей среды выполнены внутри распределительного клапана.

Гидравлический канал устанавливает соединение между устройством подачи текучей среды и гидравлическим соединительно-разъединительным устройством, когда золотник находится в первом и во втором рабочих положениях.

Предпочтительно, по меньшей мере, часть гидравлического канала выполнена внутри распределительного клапана.

Распределительный клапан приводит в соединенное состояние первый канал подачи текучей среды, когда золотник находится в первом рабочем положении, и приводит в соединенное состояние второй канал подачи текучей среды, когда золотник находится во втором рабочем положении, и

в котором гидродинамическое сопротивление второго канала подачи текучей среды больше, чем гидродинамическое сопротивление первого канала подачи текучей среды.

Предпочтительным является то, что распределительный клапан приводит в отсоединенное состояние второй канал подачи текучей среды, когда золотник находится в первом рабочем положении, и приводит в отсоединенное состояние первый канал подачи текучей среды, когда золотник находится во втором рабочем положении.

Устройство для повышения гидродинамического сопротивления (например, дросселирующие отверстия 85а, 85b в рассматриваемом варианте осуществления) установлено в каждом из первого и второго каналов подачи текучей среды,

в котором устройство для создания гидродинамического сопротивления в первом канале подачи текучей среды и устройство для создания гидродинамического сопротивления во втором канале подачи текучей среды выполнены таким образом, что гидродинамическое сопротивление устройства для создания гидродинамического сопротивления во втором канале подачи текучей среды больше, чем гидродинамическое сопротивление устройства для создания гидродинамического сопротивления в первом канале подачи текучей среды.

Устройства для создания гидродинамического сопротивления (например, дросселирующие отверстия 85а, 85b в рассматриваемом варианте осуществления) представляют собой диаметрально ограниченные участки каналов, и

в котором первый канал подачи текучей среды и второй канал подачи текучей среды выполнены таким образом, что минимальная площадь поперечного сечения диаметрально ограниченного участка второго канала подачи текучей среды меньше, чем минимальная площадь поперечного сечения диаметрально ограниченного участка первого канала подачи текучей среды.

Первый канал подачи текучей среды и второй канал подачи текучей среды выполнены таким образом, что площадь поперечного сечения второго канала подачи текучей среды меньше, чем площадь поперечного сечения первого канала подачи текучей среды.

Первый канал подачи текучей среды и второй канал подачи текучей среды выполнены таким образом, что длина второго канала подачи текучей среды от распределительного клапана до снабжаемого текучей средой блока больше, чем длина первого канала подачи текучей среды от распределительного клапана до снабжаемого текучей средой блока.

Первый канал подачи текучей среды и второй канал подачи текучей среды соединяются за распределительным клапаном.

Согласно п.1 формулы изобретения, поскольку гидродинамические сопротивления каналов подачи текучей среды являются разными, можно соответствующим образом регулировать расход текучей среды, поступающей в снабжаемый текучей средой блок, и давление текучей среды, оказываемое на гидравлическое соединительно-разъединительное устройство в каждом из рабочих положений.

Согласно п.2 формулы изобретения, поскольку гидродинамическое сопротивление канала подачи текучей среды, когда золотник находится во втором рабочем положении, больше, чем гидродинамическое сопротивление, когда золотник находится в первом рабочем положении, можно избежать подачи избыточного количества текучей среды в снабжаемый текучей средой блок. Кроме того, давление масла, воздействующее на гидравлическое соединительно-разъединительное устройство, при необходимости можно увеличить.

Согласно п.3 формулы изобретения, наличие в конструкции двух разных каналов подачи текучей среды, помимо распределительного клапана, дает возможность легко регулировать гидродинамическое сопротивление пути подвода текучей среды.

Согласно п.4 формулы изобретения, поскольку количество каналов подачи текучей среды в снабжаемый текучей средой блок уменьшается, когда золотник находится во втором рабочем положении, гидродинамическое сопротивление становится больше.

Согласно п.5 формулы изобретения, можно точно регулировать расход текучей среды, подаваемой в снабжаемый текучей средой блок, когда золотник находится в первом рабочем положении и во втором рабочем положении.

Согласно п.6 формулы изобретения, путем настройки гидродинамического сопротивления в диаметрально ограниченной части достигается простое регулирование гидродинамического сопротивления канала подвода текучей среды.

Согласно п.7 формулы изобретения, путем создания диаметрально ограниченного участка только в одном из первого и второго каналов подачи текучей среды, обеспечиваются различные гидродинамические сопротивления первого и второго каналов подачи текучей среды.

Согласно п.8 формулы изобретения, трудно осуществлять подачу текучей среды в снабжаемый текучей средой блок при низкой температуре текучей среды, когда давление текучей среды в гидравлическом соединительно-разъединительном устройстве может быстро возрастать. Далее, даже после того, как соединение с первым каналом подачи текучей среды будет прервано, увеличенное таким образом давление текучей среды может быть сохранено в течение длительного времени.

Согласно п.9 формулы изобретения, можно обеспечить постоянный расход текучей среды во втором канале подачи текущей среды без использования работы золотника.

Согласно п.10 формулы изобретения, первый и второй каналы подачи текущей среды могут быть размещены рядом друг с другом.

Согласно п.11 формулы изобретения, можно обеспечить постоянную подачу текучей среды в гидравлическое соединительно-разъединительное устройство без использования работы золотника.

Согласно п.12 формулы изобретения, можно не только упростить конструкцию пути подвода текущей среды, но и уменьшить занимаемое им пространство.

Согласно п.13 формулы изобретения, поскольку соединение во втором канале подачи текучей среды, гидродинамическое сопротивление которого на пути к снабжаемому текучей средой блоку больше, производится, когда золотник находится во втором рабочем положении, можно избежать подачи избыточного количества текучей среды в снабжаемый текучей средой блок.

Согласно п.14 формулы изобретения, соединение устанавливается только в одном из каналов подачи, когда золотник находится в первом рабочем положении и во втором рабочем положении, что обеспечивает возможность точного регулирования гидродинамического сопротивления пути подвода текучей среды.

Согласно п.15 формулы изобретения, можно настроить гидродинамические сопротивления каналов с помощью устройств для создания гидродинамического сопротивления, что дает возможность регулирования гидродинамического сопротивления канала подачи текучей жидкости.

Согласно п.16 формулы изобретения, можно отрегулировать площадь поперечного сечения с помощью диаметрально ограниченных участков каналов, что дает возможность регулирования гидродинамического сопротивления канала подачи текучей жидкости.

Согласно п.17 формулы изобретения, можно точно регулировать гидродинамическое сопротивление каналов подачи текущей среды путем регулирования площади поперечного сечения, что дает возможность регулирования соответствующих расходов данных каналов.

Согласно п.18 формулы изобретения, можно точно регулировать гидродинамическое сопротивление каналов подачи текущей среды путем регулирования длины каналов, что дает возможность регулирования соответствующих расходов данных каналов.

Согласно п.19 формулы изобретения, путем соединения за распределительным клапаном первого канала подачи текучей среды со вторым каналом подачи текучей среды часть гидравлического регулятора может быть выполнена общей, что дает возможность упрощения конструкции пути подвода текущей среды.

Изобретение поясняется чертежами, на которых представлено следующее:

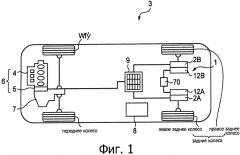

фиг.1 - блок-схема, показывающая конфигурацию гибридного транспортного средства, демонстрирующую вариант осуществления транспортного средства, на котором может быть установлен гидравлический регулятор согласно настоящему изобретению;

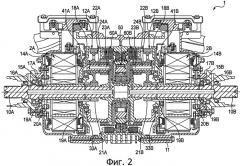

фиг.2 - вертикальный вид в разрезе блока привода задних колес, управляемого гидравлическим регулятором согласно настоящему изобретению;

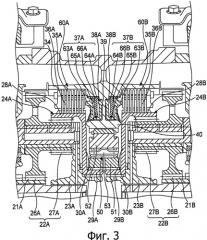

фиг.3 - частично увеличенное изображение блока привода задних колес, показанного на фиг.2;

фиг.4 - перспективное изображение, показывающее состояние, в котором блок привода задних колес установлен на раме;

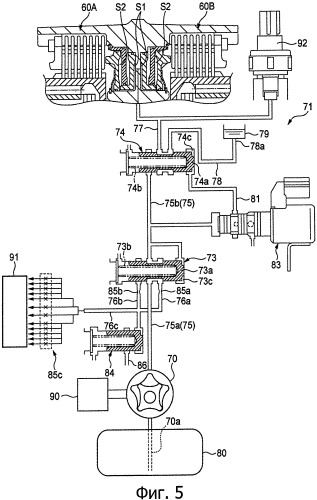

фиг.5 - схема гидросистемы гидроблока регулирования давления согласно первому варианту осуществления изобретения;

фиг.6(a) - пояснительная схема, иллюстрирующая состояние, при котором распределительный клапан установлен в положение низкого давления, и фиг.6(b) -пояснительная схема, показывающая состояние, в котором распределительный клапан установлен в положение высокого давления;

фиг.7(a) - пояснительная схема, иллюстрирующая состояние, при котором клапан переключения гидролинии тормоза установлен в положение закрытия клапана, и фиг.7(b) - пояснительная схема, показывающая состояние, в котором клапан переключения гидролинии тормоза установлен в положение открытия клапана;

фиг.8(a) - пояснительная схема, показывающая состояние, в котором электромагнитный клапан выключен, и фиг.8(b) - пояснительная схема, иллюстрирующая состояние, при котором электромагнитный клапан включен;

фиг.9 - гидравлическая схема гидроблока управления при отпущенных гидравлических тормозах во время движения транспортного средства;

фиг.10 - гидравлическая схема гидроблока управления при слабом нажатии на гидравлические тормоза;

фиг.11 - гидравлическая схема гидроблока управления при нажатии на гидравлические тормоза;

фиг.12 - график характеристик нагрузки электрического масляного насоса;

фиг.13 - таблица, показывающая соотношение между блоком привода передних колес и блоком привода задних колес для различных состояний транспортного средства, а также рабочие состояния моторов и гидросистемы;

фиг.14 - коллинеарная диаграмма оборотов блока привода задних колес при останове транспортного средства;

фиг.15 - коллинеарная диаграмма оборотов блока привода задних колес при движении транспортного средства вперед с малой скоростью;

фиг.16 - коллинеарная диаграмма оборотов блока привода задних колес при движении транспортного средства вперед со средней скоростью;

фиг.17 - коллинеарная диаграмма оборотов блока привода задних колес при снижении скорости движения транспортного средства для рекуперации энергии торможения;

фиг.18 - коллинеарная диаграмма оборотов блока привода задних колес при движении транспортного средства вперед с высокой скоростью;

фиг.19 - коллинеарная диаграмма оборотов блока привода задних колес при движении транспортного средства обратным ходом;

фиг.20 - временная диаграмма при вождении транспортного средства;

фиг.21 - блок-схема процесса управления электрическим масляным насосом;

фиг.22 - схема гидросистемы гидроблока регулирования давления согласно второму варианту осуществления изобретения;

фиг.23 - схема гидросистемы гидроблока регулирования давления согласно третьему варианту осуществления изобретения;

фиг.24 - схема гидросистемы гидроблока регулирования давления согласно четвертому варианту осуществления изобретения;

фиг.25 - схема гидросистемы гидроблока регулирования давления согласно пятому варианту осуществления изобретения;

фиг.26 - схема гидросистемы гидроблока регулирования давления согласно шестому варианту осуществления изобретения;

фиг.27 - схема гидросистемы гидроблока регулирования давления согласно седьмому варианту осуществления изобретения;

фиг.28 - схема гидросистемы, демонстрирующая первый модифицированный пример седьмого варианта осуществления;

фиг.29(а)-29(с) - схемы гидросистемы, показывающие второй модифицированный пример седьмого варианта осуществления;

фиг.30(а)-30(с) - схемы гидросистемы, показывающие второй модифицированный пример седьмого варианта осуществления;

фиг.31 - блок-схема, показывающая конфигурацию гибридного транспортного средства, демонстрирующую еще один вариант осуществления транспортного средства, на котором может быть установлен гидравлический регулятор согласно настоящему изобретению;

фиг.32 - блок-схема системы привода транспортного средства, описанной в патентном документе 1.

Сначала рассмотрим первый вариант исполнения системы привода транспортного средства, на котором может быть установлен гидравлический регулятор согласно настоящему изобретению, со ссылками на фиг.1-4. В приведенном ниже описании изобретения гидроблок регулирования давления мы будем называть гидравлическим регулятором.

Система привода транспортного средства, на котором может быть установлен гидроблок регулирования давления согласно настоящему изобретению, предназначена для использования моторов в качестве приводных устройств для привода задних осей, и используется в транспортном средстве с системой привода, показанной на фиг.1. В приведенном ниже описании изобретения будет рассмотрена система привода транспортного средства, используемая в качестве блока привода задних колес. Однако система привода транспортного средства согласно настоящему изобретению может использоваться и в качестве блока привода передних колес.

Транспортное средство 3, показанное на фиг.1, представляет собой гибридное транспортное средство с системой привода 6 (далее везде называемой "блоком привода передних колес"), в которой двигатель внутреннего сгорания 4 и мотор 5 соединены последовательно в передней части транспортного средства. Мощность от данного блока привода 6 передних колес передается на передние колеса Wf с помощью трансмиссии 7, в то время как мощность от системы привода 1 (далее везде называемой "блоком привода задних колес"), установленной в задней части транспортного средства отдельно от блока привода 6 передних колес, передается на задние колеса Wr (RWr, LWr). Мотор 5 блока привода 6 передних колес и моторы 2А, 2В блока привода 1 задних колес на стороне задних колес Wr подсоединены к аккумулятору 9 через силовой привод 8, таким образом, что обеспечивается возможность электроснабжения от аккумулятора 9 и рекуперации электроэнергии в аккумулятор 9. Позицией 8 обозначен блок управления, выполняющий различные функции управления транспортным средством в целом.

На фиг.2 представлен общий вертикальный разрез блока привода 1 задних колес.

На этом же чертеже позициями 10А, 10В обозначены левая и правая оси задних колес Wr транспортного средства, расположенные коаксиально по ширине транспортного средства. Корпус редуктора 11 блока привода 1 задних колес в целом имеет практически цилиндрическую форму. Моторы 2А, 2В привода полуосей и планетарные редукторы 12А, 12В, понижающие частоту вращения моторов 2А, 2В, расположены концентрично с осями 10А, 10В внутри корпуса редуктора 11. Мотор 2А и планетарный редуктор 12А управляют левым задним колесом LWr, а мотор 2В и планетарный редуктор 12В управляют правым задним колесом RWr. Мотор 2А и планетарный редуктор 12А и мотор 2В и планетарный редуктор 12В расположены симметрично по бокам по ширине транспортного средства в корпусе редуктора 11. Как показано на фиг.4, корпус редуктора 11 поддерживается опорными элементами 13а, 13b элемента рамы 13, являющегося частью рамы, которая, в свою очередь, является каркасом транспортного средства 3 и рамой (не показано) блока привода 1 задних колес. Опорные элементы 13 а, 13b расположены слева и справа относительно центра элемента рамы 13 в направлении по ширине транспортного средства. Следует отметить, что стрелки на фиг.4 указывают направления взаимного расположения элементов, когда блок привода 1 задних колес установлен на транспортном средстве.

Статоры 14А, 14В моторов 2А, 2В закреплены внутри левого и правого концевых элементов корпуса редуктора 11, а кольцевые роторы 15А, 15В установлены с возможностью вращения на внутренних кольцевых поверхностях статоров 14А, 14В. Цилиндрические валы 16А, 16Б, охватывающие внешние поверхности осей 10А, 10В, соединены с внутренними кольцевыми частями роторов 15А, 15В. Данные цилиндрические валы 16А, 16В установлены в торцевых стенках 17А, 17В и в промежуточных стенках 18А, 18В корпуса редуктора 11 с помощью подшипников 19А, 19В с целью обеспечения возможности их вращения относительно осей 10А, 10В и концентрично данным осям. Датчики положения 20А, 20В, подающие информацию по угловому положению роторов 15А, 15В в регулятор (не показан) для управления моторами 2А, 2В, расположены на наружных окружностях конечных частей цилиндрических валов 16А, 16В и на торцевых стенках 17А, 17В корпуса редуктора 11.

Планетарные редукторы 12А, 12В включают в себя солнечные шестерни 21А, 21В, множество планетарных шестерен 22А, 22В, находящихся в зацеплении с солнечными шестернями 21, водилы 23А, 23В планетарных передач, соединяющие планетарные шестерни 22А, 22В, и кольцевые шестерни 24А, 24В, входящие в зацепление с внешними кольцевыми сторонами планетарных шестерен 22А, 22В. Движущие силы от моторов 2А, 2В передаются на планетарные редукторы 12А, 12В от солнечных шестерен 21А, 21В, и замедленные движущие силы передаются от них через водилы 23А, 23В.

Солнечные шестерни 21А, 21В выполнены как единое целое с цилиндрическими валами 16А, 16В. Например, как показано на фиг.3, планетарные шестерни 22А, 22В являются двойными, с первыми ведущими шестернями 26А, 26В большего диаметра, входящими в зацепление непосредственно с солнечными шестернями 21А, 21В, и вторыми ведущими шестернями 27А, 27В, диаметр которых меньше диаметра первых ведущих шестерен 26А, 26В; при этом первые ведущие шестерни 26А, 26В и вторые ведущие шестерни 27А, 27В выполнены как единое целое таким образом, что первые и вторые ведущие шестерни являются концентрическими и смещены в осевом направлении. Планетарные шестерни 22А, 22В соединены водилами 23А, 23В. Находящиеся внутри по оси конечные части водил 23А, 23В удлинены наружу в радиальном направлении и посажены на шлицах на осях 10А, 10В, в результате чего водилы 23А, 23В жестко соединены с осями 10А, 10В и вращаются вместе с ними. Водилы 23А, 23В также установлены в подшипниках 33А, 33В в промежуточных стенках 18А, 18В.

Промежуточные стенки 18А, 18В отделяют моторные. отсеки, где установлены моторы 2А, 2В, от отсеков понижающих передач, в которых расположены планетарные редукторы 12А, 12В, и изогнуты таким образом, что осевое пространство между ними делится на радиально-внешнее и радиально-внутреннее. Таким образом, подшипники 33А, 33В, в которых установлены водилы 23А, 23В, размещены на радиально-внутренних сторонах промежуточных стенок 18А, 18 В, т.е. на их сторонах, обращенных к планетарным редукторам 12А, 12В, а токосъемные кольца 41А, 41В статоров 14А, 14В находятся на радиально-внешних сторонах промежуточных стенок 18А, 18В, т.е. на их сторонах, обращенных к моторам 2А, 2В (см. фиг.2).

Кольцевые шестерни 24А, 24В включают в себя шестеренные элементы 28А, 28В, входящие в зацепление на внутренних кольцевых поверхностях со вторыми ведущими шестернями 27А, 27В меньшего диаметра, элементы малого диаметра 29А, 29В, диаметр которых меньше диаметра шестеренных элементов 28А, 28В и которые расположены напротив друг друга в промежуточном положении корпуса редуктора 11, и соединительные элементы 30А, 30В, соединяющие аксиально-внутренние конечные части элементов малого диаметра 29А, 29В в радиальном направлении. Для данного варианта осуществления максимальные радиусы кольцевых шестерен 24А, 24В выбираются меньше, чем максимальные расстояния первых ведущих шестерен 26А, 26В от центров осей 10А, 10В. Оба элемента малого диаметра 29А, 29В посажены на шлицах на внутренней обойме 51 односторонней муфты 50, которая будет описана ниже, и кольцевые шестерни 24А, 24В вращаются вместе с внутренней обоймой 51 односторонней муфты 50.

Также между корпусом редуктора 11 и кольцевыми шестернями 24А, 24В предусматривается цилиндрическое пространство. Далее, гидравлические тормоза 60А, 60В, выполняющие роль тормозных блоков для кольцевых шестерен 24А, 24В, устанавливаются в цилиндрическом пространстве таким образом, чтобы перекрывать первые ведущие шестерни 26А, 26В в радиальном направлении и перекрывать вторые ведущие шестерни 27А, 27В в осевом направлении. В гидравлических тормозах 60А, 60В имеется несколько неподвижных пластин 35А, 35В, посаженных на шлицах на внутренней кольцевой поверхности цилиндрического радиально-внепшего опорного элемента 34, доходящего в осевом направлении до радиально-внутренней стороны корпуса редуктора 11, и несколько вращающихся пластин 36А, 36В, посаженных на шлицах на внешних кольцевых поверхностях кольцевых шестерен 24А, 24В; данные неподвижные и вращающиеся пластины 35А, 35В, 36А, 36В установлены поочередно и соединяются друг с другом и отсоединяются друг от друга с помощью кольцевых поршней 37А, 37В. Кольцевые поршни 37А, 37В установлены с возможностью совершения возвратно-поступательного движения в кольцевых цилиндрических отсеках 38А, 38В, образованных между горизонтально-разделительной стенкой 39, проходящей радиально внутрь от промежуточного положения корпуса редуктора 11 и разделяющей по горизонтали внутреннюю полость корпуса редуктора 11 на левую и правую части, и радиально-внешним опорным элементом 34 и радиально-внутренним опорным элементом 40, соединенными друг с другом горизонтально-разделительной стенкой 39. Поршни 37А, 37В перемещаются вперед за счет подачи масла под высоким давлением в цилиндрические отсеки 38А, 38 В, а перемещение назад поршней 37А, 37В производится при сливе масла из отсеков 38А, 38В. Следует отметить, что гидравлические тормоза 60А, 60В подсоединены к электрическому масляному насосу 70, установленному между опорными элементами 13а, 13b рамы 13, как показано на фиг.4.

Более конкретно, в поршнях 37А, 37В предусмотрены первые стенки 63А, 63В и вторые стенки 64А, 64В, расположенные на определенном расстоянии друг от друга в осевом направлении. Данные поршневые стенки 63А, 63В, 64А, 64В соединены вместе цилиндрическими внутренними кольцевыми стенками 65А, 65В. Таким образом, между первыми поршневыми стенками 63А, 63В и вторыми поршневыми стенками 64А, 64В образуются открывающиеся радиально наружу кольцевые пространства, разделенные аксиально по горизонтали разделительными элементами 66А, 66В, прикрепленными к внутренним периферическим поверхностям внешних стенок цилиндрических отсеков 38А, 38В. Пространства между горизонтально-разделительной стенкой 39 корпуса редуктора 11 и вторыми поршневыми стенками 64А, 64В представляют собой первые гидравлические камеры S1, в которые непосредственно подается масло под высоким давлением (см. фиг.5), а пространства между разделительными элементами 66А, 66В и первыми поршневыми стенками 63А, 63В являются вторыми гидравлическими камерами S2, которые сообщаются с первыми гидравлическими камерами S1 c помощью отверстий, выполненных во внутренних кольцевых стенках 65А, 65В (см. фиг.5). Пространства между вторыми поршневыми стенками 64А, 64В и разделительными элементами 66А, 66В сообщаются с атмосферным давлением.

В данных гидравлических тормозах 60А, 60В масло в первые гидравлические камеры S1 и во вторые гидравлические камеры S2 подается по гидравлическому контуру 71, который будет описан ниже, в результате чего неподвижные пластины 35А, 35В и вращающиеся пластины 36А, 36В могут прижиматься друг к другу за счет давления масла, действующего на первые поршневые стенки 63А, 63В и на вторые поршневые стенки 64А, 64В. Таким образом, можно получить большую площадь поверхности, воспринимающей давление, с помощью первых и вторых поршневых стенок 63А, 63В, 64А, 64В, расположенных соответственно перед и за друг другом в осевом направлении. Следовательно, можно получить большое прижимающее усилие, воздействующее на неподвижные пластины 35А, 35В и вращающиеся пластины 36А, 36В, без увеличения радиальной площади поверхности поршней 37А, 37В.

В случае гидравлических тормозов 60А, 60В, неподвижные пластины 35А, 35В установлены на радиально-внешнем опорном элементе 34, отходящем от корпуса редуктора 11, в то время как вращающиеся пластины 36А, 36В опираются на кольцевые шестерни 24А, 24В. Следовательно, когда неподвижные и вращающиеся пластины 35А, 35В, 36А, 36В прижимаются друг к другу поршнями 37А, 37В, возникает сила торможения, приложенная к кольцевым шестерням 24А, 24В, стремящаяся остановить их вращение за счет сцепления силами трения пластин 35А, 35В и 36А, 36В. Затем, когда сцепление пластин под воздействием поршней 37А, 37В ослабевает, кольцевые шестерни 24А, 24В снова могут свободно вращаться.

Между соединительными элементами 30А, 30В кольцевых шестерен 24А, 24В, расположенных напротив друг друга в осевом направлении, имеется пространство, в котором размещена односторонняя муфта 50, передающая усилие, воздействующее лишь в одном направлении на кольцевые шестерни 24А, 24В, и отключающая усилие, действующее в противоположном направлении. В односторонней муфте 50 между внутренней обоймой 51 и внешней обоймой 52 имеется ряд эксцентриковых роликов 53, а внутренняя обойма 51 посажена на шлицах на элементах малого диаметра 29А, 29В кольцевых шестерен 24А, 24В, чтобы она могла вращаться совместно с ними. Внешняя обойма 52 установлена на радиально-внутреннем опорном элементе 40, который не дает ей вращаться.

Односторонняя муфта 50 вводится в зацепление при движении транспортного средства 3 вперед за счет мощности моторов 2А, 2В, таким образом, чтобы зафиксировать вращение кольцевых шестерен 24А, 24В. Выражаясь более конкретно, односторонняя муфта 50 включается, когда крутящий момент в направлении вперед (направление вращения при движении вперед транспортного средства 3) от моторов 2А, 2В передается на колеса Wr, и выключается, когда на колеса Wr передается обратный крутящий момент от моторов 2А, 2В. Односторонняя муфта 50 выключается, когда прямой крутящий момент от колес поступает на моторы 2А, 2В, и включается, когда обратный крутящий момент от колес Wr передается на моторы 2А, 2В.

Таким образом, в блоке привода 1 задних колес в данном варианте осуществления в трансмиссии между моторами 2А, 2В и колесами Wr установлены одновременно односторонняя муфта 50 и гидравлические тормоза 60А, 60В.

Далее, обращаясь к фиг.5-8, рассмотрим гидравлический контур, представляющий собой гидроблок регулирования давления согласно настоящему изобретению.

С помощью гидравлического контура 71 масло из маслян