Жевательная резинка и гуммиоснова

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Гуммиоснова содержит пищевой триблок-сополимер с молекулярной массой 6000-400000 Да. Указанный триблок-сополимер имеет мягкий средний блок и жесткие концевые блоки. Мягкий средний блок составляет по меньшей мере 30% веса от общей массы триблок-сополимера. Температура стеклования Tg каждого жесткого концевого блока ниже 70°C. Также предложена жевательная резинка. Изобретение позволяет получать жевательную резинку с пониженной прилипаемостью к окружающим поверхностям и приемлемыми жевательными свойствами. 2 н. и 33 з.п. ф-лы, 13 ил., 9 табл., 45 пр.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка основана на предварительной заявке США на патент №61/241080, поданной 10 сентября 2009 г., описание которой включено в настоящее изобретение посредством отсылки.

Предпосылки создания изобретения

Настоящее изобретение относится к жевательной резинке. Более конкретно, настоящее изобретение относится к усовершенствованным гуммиосновам и жевательной резинке, содержащим триблок-сополимеры с конфигурацией А-В-А или А-В-С, которые образуют остаток после окончания жевания, характеризующийся улучшенной удаляемостью с поверхностей по сравнению с большинством продающихся жевательных резинок.

Основными компонентами жевательной резинки обычно являются не растворимая в воде часть - гуммиоснова и обычно водорастворимая объемная часть. Обычно характеристическую жевательную текстуру продукта образует эластомерный полимер. Типичная гуммиоснова включает и другие ингредиенты, которые модифицируют процесс жевания или способствует переработке продукта. Эти ингредиенты включают пластификаторы, мягчители, наполнители, эмульгаторы, пластичные смолы, а также красители и антиоксиданты. Водорастворимая часть жевательной резинки обычно включает объемообразующий агент вместе с небольшими количествами вторичных компонентов, таких как ароматизаторы, сильные подсластители, красители, водорастворимые мягчители, эмульгаторы, подкислители и вещества, способствующие появлению вкуса. Обычно водорастворимая часть, вкусовые вещества и ароматизаторы "рассеиваются" во время жевания, а гуммиоснова удерживается во рту.

Одной из проблем, связанных с традиционными гуммиосновами, является проблема удаления остатка жевательной резинки, когда он остается на каких-либо окружающих поверхностях. В то время как потребители могут легко избавиться от использованной жевательной резинки, выкидывая ее в сборники для отходов, некоторые намеренно или случайно выбрасывают ее на тротуары и другие поверхности. Природа обычных гуммиоснов может привести к тому, что выкинутые таким образом остатки прилипают к различным поверхностям и затем расплющиваются пешеходами и полученные лепешки очень трудно удалить.

Данное изобретение относится к новым гуммиосновам, содержащим съедобные триблок-сополимеры с конфигурацией А-В-А или А-В-С и пригодные для потребителя жевательные резинки, содержащие такие гуммиосновы, которые предусматривают пониженную прилипаемость к окружающим поверхностям по сравнению с большинством продающихся жевательных резинок.

Сущность изобретения

Жевательная резинка содержит не растворимую в воде часть гуммиосновы, включающую триблок-сополимер с конфигурацией А-В-А или А-В-С, причем сополимер имеет мягкий средний блок и жесткие концевые блоки, и мягкий средний блок включает по меньшей мере 50% вес. триблок-сополимера, a Tg (температура стеклования) каждого твердого концевого блока ниже 70°С, и процесс образования остатка и жевания гуммиосновы происходит при температуре во рту.

Краткое описание фигур

На Фиг.1А графически представлены возможные внутренние структуры триблок-сополимеров.

На Фиг.1В представлена серия рентгенограмм малоуглового рассеяния, подтверждающих существование внутренней структуры в выбранных примерах полимеров.

На Фиг.2 графически представлены кривые упругости (сдвига) под малым углом в режиме осцилляции при 37°С, демонстрирующие влияние весовой фракции PLA на триблок-сополимер PLA-P(6-MCL)-PLA, имеющий средний блок P(6-MCL) протяженностью 20 кДа.

На Фиг.3 представлены полученные методом дифференциальной сканирующей калориметрии термограммы триблок-сополимеров, описанных в Примерах 3, 6, 7, 8, 9, 11 и 12.

На Фиг.4 представлена DSC термограмма образца из Примера 15 после того, как его 20 минут разминают рукой, а затем подвергают старению при 45°С в течение 24 часов.

На Фиг.5 представлены диаграммы упругости (реологических свойств при сдвиге) в осциллирующем режиме с малой амплитудой из Примера 18.

На Фиг.6 иллюстрируется эксклюзионная хроматография из Примера 18.

На Фиг.7 показан ЯМР-спектр из Примера 18

На Фиг.8 представлена полученная методом дифференциальной сканирующей калориметрии термограмма образца из Примера 18.

На Фиг.9 графически представлена твердость для Примеров 29-31 по органолептической оценке дегустатора по сравнению с продажной контрольной жевательной резинкой после 20-минутного жевания.

На Фиг.10 графически представлена "скрипучесть" для Примеров 29-31 и сравнительного Примера 32 по органолептической оценке дегустатора после 20-минутного жевания.

На Фиг.11 графически представлена выраженность вкуса и аромата для Примеров 29-31 и сравнительного Примера 32 по органолептической оценке дегустатора после 20-минутного жевания.

На Фиг.12 графически представлена выраженность сладости для Примеров 29-31 и сравнительного Примера 32 по органолептической оценке дегустатора после 20-минутного жевания.

Сведения, подтверждающие возможность осуществления изобретения

Настоящее изобретение предусматривает усовершенствованные жевательные резинки и гуммиосновы, а также способы получения жевательной резинки и гуммиоснов. В соответствии с данным изобретением предусматриваются новые гуммиосновы и жевательные резинки, которые включают триблок-сополимеры с конфигурацией А-В-А или А-В-С, содержащие два жестких концевых блока и мягкий средний блок, причем мягкий средний блок содержит по меньшей мере 30% вес. сополимера, а каждый жесткий концевой блок имеет температуру стеклования (Tg) ниже 70°С.

Можно создать и/или использовать множество гуммиоснов и жевательных резинок, включающих триблок-сополимеры по настоящему изобретению. В некоторых вариантах настоящее изобретение включает гуммиосновы, которые представляют собой обычные гуммиосновы, содержащие или не содержащие воск. В некоторых вариантах настоящее изобретение включает жевательные резинки, которые могут представлять собой составы с низким или высоким содержанием влаги, содержащие малые или большие количества влагосодержащего сиропа. Жевательными резинками с низкой влажностью считаются такие резинки, которые содержат менее 1.5% или менее 1% или даже менее 0.5% воды. Напротив, жевательные резинки с высокой влажностью представляют собой резинки, которые содержат более 1.5% или даже более 2% или более 2.5% воды. Триблок-сополимеры по настоящему изобретению можно применять в жевательных резинках, содержащих сахар, или в жевательных резинках с низким содержанием сахара или вообще не содержащих сахара, изготовленных с применением сорбита, маннита, других полиолов, а также несахарных углеводов.

В некоторых вариантах изобретения триблок-сополимеры по настоящему изобретению можно применять в качестве единственного эластомера или можно комбинировать с другими эластомерами для основы с целью применения в качестве гуммиосновы. Такие другие эластомеры, если они применяются, включают синтетические эластомеры, в том числе полиизобутилен, сополимеры изобутилена с изопреном, сополимеры стирола с бутадиеном, полиизопрен, полиолефины, термопластичные эластомеры, такие как сополимер этилена с пропиленом и сополимер этилена с октеном, и их комбинации. Природные эластомеры, которые можно применять, включают натуральные каучуки, такие как чикл, и белки, такие как зеин или глютен. В некоторых вариантах изобретения триблок-сополимеры можно смешивать с отщепляемыми или разрушаемыми окружающей средой гомополимерами, такими как полилактиды, и сложными полиэфирами, полученными из пищевых кислот и спиртов. Однако, предпочтительно, чтобы триблок-сополимеры по настоящему изобретению содержали единственные эластомеры, применяемые в гуммиоснове.

Важно, чтобы триблок-сополимеры по настоящему изобретению были пищевыми. Хотя требования к понятию "пищевой" меняется от страны к стране, пищевые полимеры, предполагаемые для применения в качестве жевательных веществ (т.е. гуммиосновы), как правило, должны соответствовать одному или более нижеприведенных критериев. Они могут быть одобрены для этой цели местными органами по надзору за пищевыми продуктами. Они могут производиться в соответствии с правилами Надлежащей производственной практики (GMP), которые могут определяться местными надзорными органами, такие правила гарантируют адекватный уровень чистоты и безопасности производства пищевых материалов. Желательно (где это возможно), чтобы материалы (включая реагенты, катализаторы, растворители и антиоксиданты), применяемые в производстве, были пищевыми или по меньшей мере отвечали стандартам качества и чистоты. Конечный продукт может отвечать минимальным стандартам по качеству и уровню и природе любых имеющихся примесей, включая остаточное содержание мономера. Может потребоваться, чтобы история (характер) производства материала была адекватным образом документирована, чтобы гарантировать соблюдение соответствующих стандартов. Сама по себе простота производства может быть поводом для проверки государственными органами по надзору за пищевыми продуктами. Опять же, не все из этих стандартов могут подпадать под любую юрисдикцию. Термин "пищевой" по данному описанию означает, что триблок-сополимеры отвечают всем применимым пищевым стандартам в местности, где продукт производится и/или продается.

В некоторых вариантах изобретения триблок-сополимер связывается с диблок-сополимером, содержащим мягкий блок и жесткий блок, которые совместимы с мягким и по меньшей мере одним из жестких блоков, соответственно, в триблок-сополимере. В этих вариантах изобретения диблок-сополимер пластифицирует триблок-сополимер, образуя пластифицированный эластомерный материал, согласующийся с жевательными свойствами традиционных систем эластомер/пластификатор. Диблок-пластификатор может также дать дополнительные преимущества, такие как контроль за высвобождением ароматизаторов и подсластителей и других активных ингредиентов и уменьшение поверхностных взаимодействий выброшенных остатков жвачки для лучшей удаляемости с поверхностей.

Под термином "совместимый" понимают, что составляющие полимеры (отдельно от триблок- или диблок-конфигурации) обладают химическим сродством (аффинностью) и могут образовывать совместимую смесь, гомогенную на уровне микродоменных структур. Это обычно можно определить по равномерно прозрачному на вид продукту. В случае неопределенности может помочь окрашивание одного из полимеров, и тогда смесь под микроскопом имеет равномерное окрашивание, если полимеры совместимы, или наблюдаются завихрения, разводы или пятна (крапчатость, мрамор), если полимеры несовместимы. Как правило, показатели растворимости для совместимых полимеров аналогичны, если определять их эмпирическими или расчетными методами. В предпочтительных вариантах изобретения жесткий и мягкий блоки, которые составляют триблок-сополимер, практически идентичны жесткому и мягкому блокам диблок-сополимера с целью гарантировать наибольшую возможную совместимость. Более подробную информацию о совместимости полимеров можно найти в статье Риге & Appl. Chem, Vol 58, №12, p.1553-1560 (1986) (Krause), описание которой вводится в данное изобретение посредством отсылки.

Как правило, триблок-сополимеры по настоящему изобретению при температуре во рту являются эластомерными в том смысле, что они могут растягиваться по меньшей мере вдвое по сравнению с первоначальной длиной и возвращаться практически до этой первоначальной длины (например, не более чем до 150%, предпочтительно, не более до 125% первоначальной длины) при снятии давления. Предпочтительно, полимер является также эластомерным при комнатной температуре и даже при более низких наружных температурах.

В предпочтительных вариантах настоящего изобретения остатки (лепешки) жевательной резинки, образованные из гуммиоснов, содержащих триблок-сополимеры, легко удаляются с поверхности бетона, если они прилипли к ней. Под выражением "легко удаляется с бетона" понимают, что остатки резинки (лепешки), которые прилипли к бетонной поверхности, можно удалить, прилагая минимальное усилие, оставляя небольшой прилипший остаток жвачки или совсем его не оставляя. Например, легко удаляемые лепешки жвачки можно удалять применяя типичные моющие аппараты для промывки водой под высоким давлением, не более чем за 20 секунд, оставляя лепешку, занимающую не более 20% первоначальной площади, покрытой прилипшим остатком жвачки. Или же легко удаляемую лепешку можно снять с поверхности бетона, если ее ухватить и потянуть пальцами, оставляя лепешку, занимающую не более 20% первоначальной площади. Или же можно провести более формальный тест следующим способом. Два грамма жвачки жуют или вручную разминают под водой в течение 20 минут, получают лепешку. Эту лепешку сразу же помещают на бетонный камень и закрывают бумагой с силиконовым покрытием. Прикладывают давление около 150-200 фунтов (например, наступая на остаток ногой в обуви с плоской подошвой) примерно на две секунды. Затем удаляют бумагу с силиконовым покрытием и камень с прилипшим остатком от жевательной резинки выдерживают при 50°С/60% отн. влажн. в течение 48 ч. Для снятия остатка используют металлический скребок с плоским краем, этим скребком проводят один раз под углом 15° в течение 3-5 сек. Затем оценивают результаты с помощью программы анализа изображений, такой как Image J 1,41o, разработанной National Institutes of Health, измеряя количество оставшейся части лепешки от жевательной резинки. Легко удаляемые материалы оставляют не более 20% от исходной массы и для их удаления требуется сила величиной не более примерно 50 Н (Ньютонов). Конечно, желательно, чтобы оставалось еще меньше материала и для его удаления требовалось меньшая величина силы.

В некоторых вариантах изобретения смесь триблок-сополимер или триблок/диблок-сополимер (ниже называемая триблок-эластомерная система) является единственным компонентом нерастворимой части гуммиосновы. В других вариантах изобретения триблок-сополимерую или триблок-эластомерную систему можно смешивать с мягчителями, наполнителями, красителями, антиоксидантами и другими обычными неэластомерными компонентами гуммиосновы. В некоторых вариантах изобретения гуммиосновы триблок-сополимерной или триблок-эластомерной системы можно применять для замены на них обычных гуммиоснов в жевательных резинках, которые дополнительно содержат водорастворимые объемные агенты, ароматизаторы, сильные подсластители, красители, фармацевтические или нутрицевтические агенты и другие возможные ингредиенты. Эти жевательные резинки могут быть сформованы в виде полосок, таблеток, палочек, гранул или шариков с покрытиями или без них или любой другой желаемой формы. Заменяя часть гуммиосновы или всю обычную гуммиоснову на триблок-сополимерную или триблок-эластомерную систему по настоящему изобретению, можно получать приемлемые для потребителей эластомеры, жевательные резинки с пониженной прилипаемостью (адгезией) к окружающим поверхностям, особенно к поверхности бетона.

Чтобы дополнительно повысить удаляемость остатков резинки, образованных из гуммиоснов, содержащих триблок-сополимерные системы по настоящему изобретению, может быть желательно включить в жевательную резинку или гуммиоснову другие известные элементы, повышающие удаляемость. Например, можно добавлять некоторые добавки, такие как эмульгаторы и амфифильные полимеры. Другой добавкой, которая может оказаться полезной, является полимер, имеющий линейную или разветвленную углерод-углеродную полимерную каркасную цепь и множество боковых цепей, связанных с каркасом, как раскрывается в Международной патентной заявке WO 06-16179. Еще одна добавка, которая может повысить удаляемость, представляет собой полимер, содержащий гидролизуемые звенья, или сложноэфирные и/или простые эфирные группы такого полимера. Один такой полимер, содержащий гидролизуемые звенья, представляет сополимер, продаваемый под торговым названием Gantrez®. Добавление таких полимеров в количестве от 1 до 20% вес. от веса гуммиосновы может понизить прилипаемость (адгезию) использованных остатков жевательной резинки. Эти полимеры можно также добавлять к смеси в количестве от 1 до 7% вес. от веса композиции жевательной резинки.

Другой добавкой в гуммиоснове, которая может повысить удаляемость остатков жевательной резинки, является высокомолекулярный поливинилацетат с молекулярной массой от 100000 до 600000 Дальтон, раскрываемый в патентной заявке США 2003/0198710. Этот полимер можно применять в количествах от 7 до 70% вес. от веса гуммиосновы.

Другой метод повышения удаляемости по настоящему изобретению включает приготовление гуммиоснов, содержащих менее 5% (т.е. от 0 до 5%) карбоната кальция, и/или талька, и/или 5-40% аморфного диоксида кремния. Приготовление гуммиоснов с содержанием 5-15% высокомолекулярного полиизобутилена (например, полиизобутилена со средневесовой или среднечисловой молекулярной массой по меньшей мере 200000 Дальтон) также эффективно повышает удаляемость. Высокие уровни эмульгаторов, таких как порошковый лецитин, можно включать в жевательную резинку в количествах от 3- до 7% вес. от веса композиции жевательной резинки. Может быть предпочтительным инкапсулировать эмульгатор распылительной сушкой или иным образом, чтобы замедлить его высвобождение. Для достижения улучшенной удаляемости можно одновременно применять любую комбинацию вышеуказанных методов. Конкретно, удаляемость можно повысить включая триблок-сополимерную или триблок-эластомерную систему, описанную выше, в гуммиоснову, содержащую 0-5% наполнителя карбоната кальция или талька, 5-40% аморфного диоксида кремния, 5-15% высокомолекулярного полиизобутилена, 1-20% полимера, имеющего линейную или разветвленную углерод-углеродную полимерную каркасную цепь и множество боковых цепей, связанных с каркасом, а затем включить эту гуммиоснову в жевательную резинку, содержащую 3-7% эмульгатора, такого как лецитин, который предварительно инкапсулируют, например, распылительной сушкой. Можно применять множество многокомпонентных вариантов решения этого проблемы адгезии остатка жевательной резинки. Например, полимер, имеющий линейную или разветвленную углерод-углеродную полимерную каркасную цепь или сложноэфирную и/или простую эфирную группу полимера, содержащего гидролизуемые звенья, можно добавлять в смеситель для жевательной резинки вместо того, чтобы включать его в гуммиоснову, в этом случае его можно применять в количестве от 1 до 7% от композиции жевательной резинки. Также по различным причинам в некоторых случаях может быть желательным не включать один или более вышеуказанных компонентов.

Триблок-сополимерная или триблок-эластомерная система, при использовании ее в соответствии с настоящим изобретением, дает приемлемые для потребителя текстуру жевательной резинки, время хранения и качество ароматизатора. Так как триблок-сополимерная или триблок-эластомерная системы имеют жевательные свойства, во многих отношениях аналогичные другим эластомерам, гуммиосновы, содержащие их, приводят к получению жевательной резинки, в высшей степени приемлемой для потребителей.

Настоящее изобретение в некоторых вариантах включает способы производства гуммиоснов и жевательных резинок, имеющие повышенную эффективность по сравнению с обычными способами.

Дополнительные признаки и преимущества настоящего изобретения представлены в подробном описании и будут очевидны из подробного описания предпочтительных вариантов настоящего изобретения.

Триблок-сополимеры по настоящему изобретению содержат мягкий средний блок-полимер, ковалентно связанный с двумя жесткими концевыми блок-полимерами в виде конфигурации А-В-А или А-В-С. Под "мягким средним блоком" понимают, что средний или "В" блок состоит из полимера, имеющего температуру стеклования, которая значительно ниже температуры во рту. Конкретно, полимер, составляющий мягкий блок, имеет Tg ниже 20°С. Предпочтительно, полимер, составляющий мягкий блок, имеет Tg ниже 10°С. Еще более предпочтительно, полимер, составляющий мягкий блок, имеет Tg ниже 0°С. Мягкие полимеры имеют также величину комплексного модуля сдвига между 103 и 108 Па при температуре 37°С и скорости сдвига, равной 1 рад/сек. Предпочтительно, чтобы величина динамического модуля упругости была равна от 104 до 107, более предпочтительно от 5×105 до 5×106 при температуре 37°С и скорости сдвига 1 рад/сек. В одном варианте изобретения мягкий средний блок содержит полиизопрен. В одном варианте изобретения мягкий средний блок содержит поли(6-метилкапролактон). В одном варианте изобретения мягкий средний блок содержит поли(6-бутил-ε-капролактон). В одном варианте изобретения мягкий средний блок содержит другие полимеры алкил- или арилзамещенных ε-капролактонов. В одном варианте изобретения мягкий средний блок содержит полидиметилсилоксан. В одном варианте изобретения мягкий средний блок содержит полибутадиен. В одном варианте изобретения мягкий средний блок содержит полиоктен. В одном варианте изобретения мягкий средний блок содержит поливиниллаурат. В одном варианте изобретения мягкий средний блок содержит полиэтиленоксид. В одном варианте изобретения мягкий средний блок содержит полиоксиметилен. В одном варианте изобретения мягкий средний блок содержит полиментид. В одном варианте изобретения мягкий средний блок содержит полифарнезин. В одном варианте изобретения мягкий средний блок содержит полимирцен. В одном варианте изобретения мягкий средний блок может представлять собой статистический или чередующийся сополимер. Как правило, мягкий блок не является кристаллическим при обычных температурах хранения и температуре во рту. Однако для мягкого среднего блока могут быть приемлемы полукристаллические домены.

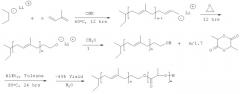

Под жесткими концевыми блоками понимают, что концевые, или "А" и/или "С" блоки содержат практически идентичные полимеры (в случае А-В-А конфигурации) или совместимые или несовместимые полимеры (в случае А-В-С конфигурации) с Tg выше, примерно, 20°С. Предпочтительно, полимер(-ы), составляющий(-е) концевые блоки, имеют Tg выше, примерно, 30°С или даже выше 40°С. В настоящем изобретении важно также, чтобы жесткий(-е) полимер(-ы) имел(-и) достаточно низкую Tg, которая позволяет осуществлять удобную и эффективную переработку, особенно, когда триблок-сополимерную или триблок-эластомерную систему нужно применять в качестве единственного компонента в гиммиоснове. Так, жесткий(-е) полимер(-ы) должен (должны) иметь Tg ниже 70°С и, предпочтительно, ниже 60°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 20°С и 70°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 20°С и 60°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 30°С и 70°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 30°С и 60°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 40°С и 70°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 40°С и 60°С. Применение жестких полимеров с такой Tg позволяет перерабатывать их при более низких температурах, снизить вращающий момент при смешении и время смешения. Это дает экономию энергии и эффективно повышает способность к смешению. В экструдерах непрерывного смешения уменьшаются трудности, связанные с разогревом при деформировании. Согласно одному из вариантов изобретения жесткий концевой блок представляет собой полилактид (PLA). Согласно еще одному варианту изобретения жесткий концевой блок состоит из поливинилацетата. Согласно другому варианту изобретения жесткий концевой блок состоит из полиэтилентерефталата. Согласно еще одному из вариантов изобретения жесткий концевой блок представляет собой полигликолевую кислоту. Согласно еще одному варианту изобретения жесткий концевой блок является полипропилметакрилатом. Согласно некоторым вариантам жесткие концевые блоки состоят из статистических или чередующихся сополимеров, таких как статистический или чередующийся сополимер гликолевой кислоты и D,L-лактида. Обычно жесткие концевые блоки являются аморфными или полукристаллическими при хранении и при температуре жевания.

Предпочтительно, чтобы мягкий средний блок и жесткие концевые блоки были несовместимы друг с другом для максимального образования внутренних микродоменов, как описано ниже. Методы определения совместимости также описаны ниже.

Температуры стеклования жестких и мягких блоков могут быть определены обычным методом дифференциальной сканирующей калориметрии (DSC), хорошо известным из уровня техники. Триблок-сополимеры по настоящему изобретению характеризуются термограммами DSC, на которых видны две величины (или, возможно, три в случае триблок-сополимеров А-В-С) температуры стеклования: низкая температура стеклования соответствует Tg мягкого блока и одна или две высокие температуры стеклования соответствуют Tg жестких блоков (см. Фигуру 3). В некоторых случаях может быть трудно определить температуру перехода(-ов) из одного состояния в другое у жестких блоков, особенно когда количество мягкого блока значительно превышает 50% в расчете на общую массу полимера. В таких случаях гомополимер, образующий один или оба блока, может быть получен с похожими молекулярными массами и его Tg может быть определена методом DSC.

В триблок-сополимерах, применяемых по изобретению, мягкий средний блок составляет по меньшей мере 30%, предпочтительно по меньшей мере 40%, или по меньшей мере 50%, или по меньшей мере 60% от общей массы (веса) полимера. Это позволяет обеспечить эластичность, необходимую для его функционирования в качестве эластомера в гуммиоснове. Остальное в триблок-сополимере будут составлять жесткие концевые блоки. Таким образом, объединенный вес (объединенная масса) двух концевых блоков будет составлять менее 60%, или менее 50%, или менее 40% от веса (массы) всего полимера.

В большинстве случаев, особенно когда триблок-сополимер имеет конфигурацию А-В-А, оба жестких концевых блока будут иметь примерно равную молекулярную массу. То есть отношение их молекулярных масс будет составлять величину в интервале между 0.8:1 и 1:1. Однако предусмотрено также, что они могут иметь очень неравную длину, то есть указанное отношение может составлять 0.75:1 или 0.70:1 или 0.60:1 или даже 0.50:1 или 0.30:1, особенно когда триблок-сополимер имеет конфигурацию А-В-С.

Молекулярную массу триблок-сополимера выбирают таким образом, чтобы при введении в основу жевательной резинки или в саму жевательную резинку обеспечить желаемые структурообразующие свойства. Оптимальная молекулярная масса для этой цели будет меняться в зависимости от выбранных конкретных полимерных блоков и состава гуммиосновы или жевательной резинки, но обычно находится в пределах от 6000 до 400000 Дальтон (Да). Чаще эта величина находится в пределах от 20000 до 150000 Дальтон (Да). Триблок-сополимеры со сверхвысокими молекулярными массами, при введении их в гуммиоснову или в состав жевательной резинки, будут слишком жесткими при жевании. Кроме того, их может быть трудно перерабатывать. Триблок-сополимеры с недостаточным молекулярным весом могут не иметь нужной когезии при жевании, твердости и эластичности при жевании и, кроме того, могут вызывать проблемы с регуляторными свойствами и безопасностью при применении.

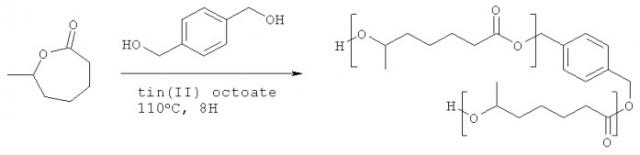

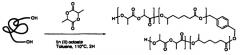

Как правило А-В-А триблок-сополимеры по настоящему изобретению можно приготовить, сначала получая мягкий средний блок-полимер полимеризацией одного или более мономерных реагентов. Эту полимеризацию можно проводить любой подходящей реакцией полимеризации, такой как полимеризация с раскрытием цикла, метастабильная (metasticization) полимеризация с раскрытием цикла (ROMT), свободнорадикальная полимеризация, конденсационная полимеризация, "живущая" полимеризация, анионная полимеризация или катионная полимеризация. После того, как мягкий средний блок-полимер достигнет заданной молекулярной массы, вводят один или более мономеров, подходящих для полимеризации жестких концевых блок-полимеров, и оставляют реагировать с построением цепей концевых блоков на каждом конце среднего блока. Когда средний блок достигает нужной молекулярной массы, реакцию можно прекращать и, необязательно, перед добавлением мономера(-ов) для концевых блоков очищать полимер. Когда концевые блоки достигнут нужной молекулярной массы, реакцию прекращают. Конечно, в ходе процесса используются подходящие условия реакции и катализаторы или же можно применять любой процесс, который позволяет эффективно получать триблок-сополимер, имеющий вышеуказанные свойства.

А-В-С триблок-сополимеры обычно синтезируют последовательной блок-сополимеризацией. Конкретно, если блок В полимеризуется первым обычным в уровне техники методом полимеризации (живущей, анионной, катионной, свободнорадикальной и т.д.), тогда он, как правило, блокируется ("кэпируется") и имеет один конец, функционализованный для инициирования полимеризации либо А, либо С концевого блока в последующей полимеризации. После полимеризации следующего блока А или С концевой блок обычно завершают, чтобы предупредить дальнейшие реакции, тогда как другой конец блока В затем разблокируют и функционализуют для проведения конечной полимеризации. Здесь для полимеризации можно использовать метод, обычно применяемый в уровне техники, и, наконец, закончить оставшийся концевой блок и завершить полимеризацию А-В-С-триблок-сополимера. Или же можно применять любой вариант последовательной блок-сополимеризации, в котором блок А, В или С полимеризуется первым, а затем может применяться оставшийся блок. Кроме того, любой метод полимеризации, применимый для получения А-В диблок-сополимеров, можно применять также перед функционализацией одного конца для получения А-В-С-триблок-сополимера. Одним таким А-В-С триблок-сополимером, который можно получать вышеописанными методами, является полимолочная кислота - поли(метил-капролактон)-полипропилметакрилат или PLA-PMCL-РРМА.

Триблок-сополимеры по настоящему изобретению, будучи включены в гуммиосновы и жевательные резинки, после процесса жевания дают липкие остатки, которые, выброшенные потребителями в неподобающее место, легче удаляются с окружающих поверхностей. Липкие остатки после жевания, то есть остатки с высокой степенью самоадгезии, имеют тенденцию сжиматься, скатываться и удаляться с поверхностей, к которым они прилипли, таких как бетон. В случае триблок-сополимеров по настоящему изобретению полагают, что их когезионная способность вызвана образованием внутренних структур, которые повышают когезивность остатка жвачки. Эти внутренние структуры обусловлены разделением микрофаз и последующим упорядочиванием жестких и мягких доменов полимерных молекул. В зависимости от весового соотношения мягких и жестких блоков, пластинчатые, цилиндрические, сферические или спиральные (гироидальные) и/или другие микродоменные структуры могут преобладать в полимерной матрице, хотя, по-видимому, одновременно существуют другие структурные домены, хотя в меньших количествах. Может быть трудно определить, какая структура преобладает в любой данной системе, и даже небольшие изменения соотношения мягкого и жестких блоков могут вызвать непропорциональные (несоразмерные) изменения структуры вследствие этого феномена. Это предоставляет способ заметной корректировки структуры, хотя, возможно, не линейной, за счет повышения или понижения соотношения. Графически возможные внутренние структуры показаны на Фигуре 1А. На Фигуре 1В показаны результаты малоуглового рентгеновского рассеяния выбранных полимерных образцов. Присутствие пиков в рентгенограмме подтверждают, что в полимерах существуют внутренние структуры.

В некоторых вариантах изобретения триблок-сополимеры по настоящему изобретению и приготовленные из них гуммиосновы дают остатки резинки после жевания, разрушаемые окружающей средой. Под выражением "разрушаемые окружающей средой" понимают, что под действием окружающей среды полимер может разрушаться на сегменты меньшего размера, например, под действием микробов, в результате гидролиза, окисления, под действием УФ-лучей или могут потребляться насекомыми. Это дополнительно снижает или исключает вышеуказанное вредное воздействие неправильно выброшенных остатков резинки. В некоторых вариантах изобретения триблок-сополимеры по настоящему изобретению получают из источников, отличных от нефти, в качестве исходного сырья, с целью повышенной экологичности и для того, чтобы избежать озабоченности потребителя применением продуктов переработки нефти в жевательной резинке. В некоторых вариантах изобретения мономеры, применяемые для получения триблок-сополимеров, например, D,L-лактид, фарнезин, мирцен и изопрен, получают или можно получать из возобновляемых источников, обычно из сельскохозяйственных культур, деревьев и природных растений.

Предпочтительно, чтобы при использовании для приготовления гуммиосновы по настоящему изобретению триблок-сополимеры по настоящему изобретению были пластифицированы подходящим пластификатором. Предпочтительным пластификатором является диблок-сополимер, имеющий мягкий блок и жесткий блок, которые совместимы с мягким и жесткими блоками триблок-сополимера. Однако можно применять также другие совместимые полимеры. Предпочтительно, чтобы молекулярная масса диблок-сополимерных блоков составляла, примерно, не более половины молекулярной массы соответствующих блоков в триблок-сополимере, которые пластифицируется диблок-сополимером.

Когда триблок-сополимер и диблок-сополимер применяются в триблок-эластомерной системе, предпочтительно, чтобы два компонента применялись в примерном соотношении от 1:99 до 99:1 и, более предпочтительно, в соотношении диблок: триблок от 40:60 до 80:20, чтобы гарантировать, что полученная триблок-эластомерная система будет иметь структуру, подходящую для переработки и жевания. Триблок-сополимеры можно также пластифицировать обычным пластификатором с образованием эластомерного материала, который, будучи приготовлен в виде гуммиосновы, обладает достаточной когезией при жевании, чтобы образовать жвачку и ее можно было жевать при температуре во рту. Пластификаторы обычно действуют при температуре ниже Tg полимера, поэтому жевательную резинку можно жевать при температуре во рту. Обычно подходящие пластификаторы способны также понижать модуль динамической упругости основы. Подходящие пластификаторы представляют собой вещества с относительно низкой молекулярной массой, растворимость которых близка растворимости полимера, так что они способны равномерно смешиваться с полимером и понижать Tg смеси до температуры ниже Tg самого полимера. Как правило, любой пищевой пластификатор, который смягчает триблок-сополимер и делает возможным его жевать при температуре во рту, является подходящим пластификатором. Пластификаторы, которые можно применять в настоящем изобретении, включают триацетин, фосфолипиды, такие как лецитин и фосфатидилхолин, триглицериды C4-C6 жирных кислот, такие как глицерил тригексаноат, полиглицерин, полирицинолеат, диоктаноат пропиленгликоля, триглицерил пентакаприлат, триглицерил пентакапрат, декаглицерил гексаолеат, декаглицерил декаолеат, эфиры лимонной кислоты и моно- или диглицеридов, полиоксиэтилен сорбитан, такой как РОЕ (80) сорбитан монолаурат, РОЕ (20) сорбитан моноолеат, эфир канифоли и политерпеновая смола.

Жиры, воски и ацетилированные моноглицериды могут усиливать действие соответствующих пластификаторов при включении их в гуммиосновы по настоящему изобретению. Однако жиры и воски могут не подходить для применения в качестве единственных пластификаторов в этих композициях.

Предпочтительно, чтобы триблок-сополимер предварительно смешивался с диблок-сополимером или другим пластификатором, например, смешением в растворителе, или механическим смешением при температурах выше температуры стеклования жестких полимерных блоков, или совместной полимеризацией ди- и триблок-сополимеров.

Не раство