Композиция смолы и батарея с органическим электролитом

Иллюстрации

Показать всеИзобретение относится к композиции смолы, используемой в качестве герметика, применению такой композиции, герметику для батареи с органическим электролитом, батарее с органическим электролитом и функциональному химическому продукту, содержащему вышеуказанную композицию смолы. Композиция смолы содержит: (A) эпоксидную смолу, содержащую по меньшей мере (E1) эпоксидную смолу, имеющую ароматическое кольцо и алициклическую структуру, и (Е2) эпоксидную смолу, модифицированную каучукоподобным полимером со структурой ядро/оболочка, а также (B) латентный отверждающий агент. Технический результат - получение композиции смолы для использования в качестве герметика, обладающей превосходной адгезионной способностью по отношению к металлу и имеющей высокую устойчивость к органическому растворителю. 6 н. и 16 з.п. ф-лы, 4 табл., 3 ил., 30 пр.

Реферат

Область техники

Данное изобретение относится к композиции смолы, обладающей высокой адгезионной способностью по отношению к металлу в сочетании с высокой устойчивостью к органическому растворителю, особенно к композиции смолы, предпочтительной для применения в качестве герметика для батареи с органическим электролитом, и батареи с органическим электролитом с высокой надежностью при длительной эксплуатации, которая имеет уплотняющую часть, изготовленную из данной композиции смолы.

Предшествующий уровень техники

В последние годы компактные, легкие батареи с органическим электролитом с высокой выходной мощностью и высокой удельной энергией привлекают внимание в качестве аккумуляторных батарей и литий-ионные аккумуляторные батареи стали основным направлением разработок. Герметик, который должен быть использован, при этом является очень важным материалом, который отделяет органический раствор электролита от влаги окружающей среды.

В качестве герметика на базе смолы обычно использовались адгезив на базе полиолефина (патентный документ 1), поливинилиденфторидная смола (патентный документ 2) и т.п.

В литий-ионных аккумуляторных батареях, которые должны быть использованы в качестве аккумуляторного электропривода транспортных средств, таких как электромобили (EV), гибридные электромобили (HEV) и т.п., повышение теплостойкости батареи стало важной проблемой для обеспечения надежности при длительной эксплуатации батареи. Поэтому для токосъемника и электродного контакта (вывода) рассматривалось применение нержавеющей стали и никеля, которые являются металлами с высокой теплостойкостью, вместо алюминия, обычно широко используемого для литий-ионных аккумуляторный батарей, и от герметика, используемого для уплотнения батареи, требуется, чтобы он проявлял высокую адгезионную способность не только по отношению к алюминию, но также и к металлу с высокой теплостойкостью, такому как нержавеющая сталь, никель и т.п., а также требуется, чтобы он проявлял устойчивость к органическому растворителю, с тем чтобы состояние адгезии поддерживалось даже при соприкосновении с органическим раствором электролита при высокой температуре.

Когда батарея с органическим электролитом, такая как литий-ионная аккумуляторная батарея и т.п., используется в качестве аккумуляторного электропривода транспортного средства, такого как электромобиль, гибридный электромобиль и т.п., батарея нуждается в том, чтобы иметь высокую емкость и высокое напряжение. В этом случае выгодными являются батарея, пакетированная параллельным образом, и батарея, пакетированная последовательным образом, снабженные множеством элементов для выработки электрической мощности. Однако когда число элементов для выработки электрической мощности увеличено, возрастает общая толщина пакетированной батареи, приводя к увеличению масштабов, и возрастает потребность в конструировании более тонких элементов для выработки электрической мощности (пакетированных элементов положительный электрод/слой электролита/отрицательный электрод). В результате зазор между двумя токосъемниками в трехслойной структуре элемента для выработки электрической мощности сужается и затрудняется формирование высоконадежной герметичной структуры при использовании обычных герметиков, таких как адгезив на базе полиолефина, поливинилиденфторидная смола и т.п.

Материал, используемый для слоя электролита, подлежащего размещению между положительным электродом и отрицательным электродом, обычно не обладает высокой теплостойкостью. В качестве герметика для уплотнения зазора между двумя токосъемниками в трехслойной структуре элемента для выработки электрической мощности выгодным является такой герметик, который позволяет выполнять герметизацию при сравнительно низкой температуре. Соответственно, желательным является герметик, который предоставляет высокую адгезионную силу по отношению к металлу при низкой температуре.

Список документов

Патентные документы

патентный документ 1: JP-A-56-032672

патентный документ 2: JP-A-H1-040469

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи, решаемые настоящим изобретением посредством данного изобретения

Задача, решаемая настоящим изобретением, заключается в предоставлении композиции смолы, обладающей высокой адгезионной способностью по отношению к металлу (которая проявляет высокую адгезионную способность особенно по отношению к металлам с высокой температурой плавления, таким как нержавеющая сталь, никель и т.п.) и имеющей высокую устойчивость к органическому растворителю.

Кроме того, проблема заключается в предоставлении композиции смолы, обладающей высокой адгезионной способностью по отношению к металлу (которая проявляет высокую адгезионную способность особенно по отношению к металлам с высокой температурой плавления, таким как нержавеющая сталь, никель и т.п.), способной к образованию адгезии при высокой адгезионной способности при сравнительно низкой температуре и имеющей высокую устойчивость к органическому растворителю, которая особенно предпочтительна в качестве герметика для батареи с органическим электролитом.

Помимо этого проблема заключается в предоставлении батареи с органическим электролитом, в которой часть, подлежащая уплотнению, герметизируется с образованием высоконадежной герметичной структуры, даже если данная часть имеет усложненную форму или является узким зазором, и, в частности, батареи с органическим электролитом, в которой высоконадежная герметичная структура герметизирует зазор между двумя токосъемниками в трехслойной структуре элемента для выработки электрической мощности, даже если зазор является более узким, чем обычно, и данная уплотняющая часть предоставляет стабильную герметизирующую способность в течение длительного времени.

Средство для разрешения проблем

Авторы данного изобретения провели тщательные исследования в попытке разрешить вышеуказанные проблемы и нашли, что вышеуказанная проблема может быть разрешена посредством применения в качестве эпоксидной смолы по меньшей мере эпоксидной смолы, имеющей ароматическое кольцо и алициклический каркас, и объединения такой эпоксидной смолы со специфическим отверждающим агентом, что привело в результате к завершению данного изобретения.

Соответственно, данное изобретение предоставляет следующее.

(1) Композицию смолы, содержащую:

(A) эпоксидную смолу, содержащую по меньшей мере (E1) эпоксидную смолу, имеющую ароматическое кольцо и алициклическую структуру, и

(B) латентный отверждающий агент.

(2) Композицию смолы по вышеуказанному пункту (1), в которой (A) эпоксидная смола содержит (E1) эпоксидную смолу и (E2) эпоксидную смолу, модифицированную каучукоподобным полимером со структурой ядро/оболочка (core-shell).

(3) Композицию смолы по вышеуказанному пункту (1) или (2), в которой (E1) эпоксидная смола представляет собой (E1-1) эпоксидную смолу, содержащую терпеновый структурный каркас, имеющую остаток циклического терпенового соединения в качестве алициклической структуры.

(4) Композицию смолы по вышеуказанному пункту (1) или (2), в которой (E1) эпоксидная смола представляет собой (E1-2) эпоксидную смолу дициклопентадиенового типа, имеющую дициклопентадиеновый остаток в качестве алициклической структуры.

(5) Композицию смолы по вышеуказанному пункту (2), содержащую 60-80 масс.ч. (E1) эпоксидной смолы и 20-40 масс.ч. (E2) эпоксидной смолы, модифицированной каучукоподобным полимером со структурой ядро/оболочка, на 100 масс.ч. (A) эпоксидной смолы, в которой (E1) эпоксидная смола имеет молярное соотношение ароматического кольца и алициклической структуры (ароматическое кольцо/алициклическая структура) не менее чем 2,5.

(6) Композицию смолы по вышеуказанному пункту (2), содержащую 18-24 масс.ч. (E1) эпоксидной смолы, 42-56 масс.ч. эпоксидной смолы бисфенольного типа и 20-40 масс.ч. (E2) эпоксидной смолы, модифицированной каучукоподобным полимером со структурой ядро/оболочка, на 100 масс.ч. (A) эпоксидной смолы, в которой (E1) эпоксидная смола имеет молярное соотношение ароматического кольца и алициклической структуры (ароматическое кольцо/алициклическая структура) менее чем 2,5.

(7) Композицию смолы по любому из вышеуказанных пунктов (1)-(6), в которой (B) латентный отверждающий агент представляет собой модифицированный алифатический полиамин, содержащий третичную аминогруппу.

(8) Композицию смолы по любому из вышеуказанных пунктов (1)-(6), в которой (B) латентный отверждающий агент представляет собой модифицированный полиамин, содержащий карбамидную связь.

(9) Композицию смолы по любому из вышеуказанных пунктов (1)-(6), в которой (B) латентный отверждающий агент представляет собой модифицированный полиамин, содержащий карбамидную связь и имидазольную группу.

(10) Композицию смолы по любому из вышеуказанных пунктов (1)-(6), дополнительно содержащую (C) соотверждающий агент.

(11) Композицию смолы по вышеуказанному пункту (10), в которой (C) соотверждающим агентом является дициандиамид.

(12) Композицию смолы по любому из вышеуказанных пунктов (1)-(11), в которой термически отвержденный продукт имеет температуру стеклования не менее 100°C.

(13) Композицию смолы по любому из вышеуказанных пунктов (1)-(12), которая проявляет сопротивление отслаиванию не менее чем 0,7 Н/10 мм, когда два кусочка фольги из нержавеющей стали были ламинированы композицией смолы, размещенной между ними, чтобы получить образец для испытаний, и данный образец для испытаний был подвергнут T-отслаиванию при скорости отслаивания 100 мм/мин в соответствии с JIS K-6854-3.

(14) Композицию смолы по любому из вышеуказанных пунктов (1)-(13) в качестве герметика для уплотнения в батарее с органическим электролитом зазора между электродным контактом, соединенным с токосъемником, и внешним корпусом и/или уплотнения зазора между периферийными частями противоположных токосъемников.

(15) Герметик для батареи с органическим электролитом, содержащий композицию смолы по любому из вышеуказанных пунктов (1)-(13).

(16) Батарею с органическим электролитом, в которой композиция смолы по любому из вышеуказанных пунктов (1)-(14) уплотняет зазор между электродным контактом, соединенным с токосъемником, и внешним корпусом и/или между периферийными частями противоположных токосъемников.

(17) Батарею с органическим электролитом по вышеуказанному пункту (16), в которой зазор между электродным контактом, соединенным с токосъемником, и внешним корпусом и/или зазор между периферийными частями противоположных токосъемников находится/находятся в интервале 10-50 мкм.

(18) Батарею с органическим электролитом по вышеуказанному пункту (16) или (17), включающая положительный электрод, имеющий на токосъемнике слой активного материала положительного электрода, электрически соединенный с ним,

отрицательный электрод, имеющий на токосъемнике слой активного материала отрицательного электрода, электрически соединенный с ним, и

слой электролита, размещенный между положительным электродом и отрицательным электродом.

(19) Батарею с органическим электролитом по вышеуказанному пункту (18), которая представляет собой батарею, сложенную последовательным образом, в которой положительный электрод, имеющий слой активного материала положительного электрода, электрически соединенный с одной из основных поверхностей токосъемника, отрицательный электрод, имеющий слой активного материала отрицательного электрода, электрически соединенный с другой основной поверхностью указанного токосъемника, и слой электролита, размещенный между положительным электродом и отрицательным электродом, расположены поочередно один на другом в виде пакета.

(20) Батарею с органическим электролитом по любому из вышеуказанных пунктов (16)-(19), в которой токосъемник и электродный контакт изготовлены из фольги из нержавеющей стали.

(21) Батарею с органическим электролитом включающая один или несколько слоев, образующих единичную ячейку, каждая из которых содержит пакетированный элемент из положительного электрода/слоя электролита/отрицательного электрода между противоположными токосъемниками, в которой зазор между периферийными частями противоположных токосъемников уплотнен отвержденным продуктом композиции смолы, по любому из вышеуказанных пунктов (1)-(13), в которой общая толщина положительного электрода/слоя электролита/отрицательного электрода составляет не более 50 мкм и отвержденный продукт вышеуказанной композиции смолы был получен нагреванием при температуре не более 100°C.

(22) Батарею с органическим электролитом по вышеуказанному пункту (21), в которой токосъемник и электродный контакт изготовлены из фольги из нержавеющей стали.

(23) Функциональный химический продукт, содержащий композицию смолы по любому из вышеуказанных пунктов (1)-(13).

Действие данного изобретения

Композиция смолы по данному изобретению может быть отверждена при сравнительно низкой температуре, и отвержденный продукт обладает высокой адгезионной способностью по отношению к металлу, приклеивается к металлам с высокой температурой плавления, таким как нержавеющая сталь, никель и т.п., при высокой адгезионной силе и обладает высокой устойчивостью к органическому растворителю. Кроме того, композиция может быть нанесена непосредственным образом на поверхности сложной формы и в узкие зазоры и термически отверждена.

Поэтому при применении композиции смолы по данному изобретению в качестве, например, герметика для батареи с органическим электролитом зазоры между периферийными частями противоположных токосъемников и между электродным контактом и внешним корпусом в элементе для выработки электрической мощности могут быть уплотнены с предоставлением высоконадежной герметичной структуры. В результате может быть получена высоконадежная батарея с органическим электролитом, в которой жидкостное соединение (короткое замыкание) и т.п. вследствие выщелачивания органического раствора электролита из слоя электролита может быть надежным образом предотвращено в течение длительного времени.

Кроме того, композиция может уплотнять узкий зазор между двумя противоположными металлическими поверхностями, чтобы предоставить высоконадежную герметичную структуру, и герметизация может быть выполнена при сравнительно низкой температуре. Поэтому композиция может в достаточной мере подходить при уменьшении толщины элемента для выработки электрической мощности батареи с органическим электролитом.

Краткое описание чертежей

Фиг.1 предоставляет виды в разрезе (фиг.1(a), 1(b)) и вид сверху (фиг.1(c)), схематически показывающие батарею с органическим электролитом одного из примеров данного изобретения.

Фиг.2 предоставляет схематический вид в разрезе элемента для выработки электрической мощности (ячейки) в батарее с органическим электролитом другого примера данного изобретения.

Фиг.3 предоставляет схематический вид в разрезе батареи, пакетированной последовательным образом, образованной расположением один на другом нескольких элементов для выработки электрической мощности (ячеек), показанных на фиг.2.

Описание вариантов осуществления

Данное изобретение поясняется далее посредством ссылки на его предпочтительный вариант осуществления.

Композиция смолы по данному изобретению в основном характеризуется тем, что она содержит (A) эпоксидную смолу, содержащую по меньшей мере (E1) эпоксидную смолу, имеющую ароматическое кольцо и алициклическую структуру, и (B) латентный отверждающий агент.

(A) эпоксидная смола

(A) эпоксидная смола в данном изобретении содержит по меньшей мере (E1) эпоксидную смолу, имеющую ароматическое кольцо и алициклическую структуру.

В данном изобретении “(E1) эпоксидная смола, имеющая ароматическое кольцо и алициклическую структуру” представляет собой эпоксидную смолу, в молекулу которой были введены ароматическое кольцо, такое как бензольное кольцо, нафталиновое кольцо и т.п. и алициклическая структура с числом атомов углерода 6-11 (предпочтительно 6-10), и не ограничивается особым образом до тех пор, пока она является эпоксидным соединением, имеющим остаток ненасыщенного алициклического соединения в качестве алициклической структуры, которое синтезировано известным методом из продукта реакции полиприсоединения фенолов и нафтолов и ненасыщенного алициклического соединения (например, циклического терпенового соединения, дициклопентадиена, трициклопентадиена, 4-винилциклогексена, 5-винилнорборн-2-ен и т.д.) в качестве исходного материала. Форма алициклической структуры может быть любой из моноциклической, бициклической, конденсированной полициклической, конденсированной полициклической, включающей бициклическое кольцо, и т.п., и ароматическое кольцо и алициклическая структура в одной молекуле могут быть каждый единственного вида, или же может присутствовать совместно два их вида или более. Из указанных смол особенно предпочтительно использовать “(E1-1) эпоксидную смолу, содержащую терпеновый структурный каркас”, имеющую остаток циклического терпенового соединения в качестве алициклической структуры, и “(E1-2) эпоксидную смолу дициклопентадиенового типа”, имеющую дициклопентадиеновый остаток в качестве алициклической структуры, которые описаны подробно ниже.

(E1-1) эпоксидная смола, содержащая терпеновый структурный каркас

В данном изобретении примеры (E1-1) эпоксидной смолы, содержащей терпеновый структурный каркас, включают реакционный продукт, полученный добавлением (b) фенольного соединения, содержащего терпеновый структурный каркас, по меньшей мере к одному виду (a) эпоксидной смолы, выбранной из группы, состоящей из полиглицидилового эфира одноядерного многоатомного фенола, полиглицидилового эфира многоядерного многоатомного фенола, в котором связь, соединяющая каждое кольцо, имеет число атомов углерода 4 или менее, и полиглицидилового эфира новолаков.

Конкретные примеры вышеуказанной (a) эпоксидной смолы включают одноядерные полигидрофенольные соединения, такие как гидрохинон, резорцин, пирокатехин и т.п.; многоядерные многоатомные фенольные соединения, такие как дигидроксинафталин, бифенол, метиленбисфенол (бисфенол F), этилиденбисфенол (бисфенол AD), изопропилиденбисфенол (бисфенол A), тиобисфенол, метиленбис(ортокрезол), изопропилиденбис(ортокрезол), тетрабромбисфенол A, 1,3-бис(4-гидроксикумилбензол), 1,4-бис(4-гидроксикумилбензол), 1,1,3-трис(4-гидроксифенил)бутан, 1,1,2,2-тетра(4-гидроксифенил)этан, сульфобисфенол, оксибисфенол и т.п.; полиглицидиловый эфир новолаков, такой как фенолноволак, ортокрезолноволак, резорцинноволак, нафтолноволак и т.п. Могут быть использованы один или несколько этих видов. Из них эпоксидная смола, содержащая полиглицидиловый эфир бисфенола (бисфенола A, бисфенола F, бисфенола AD и т.д.), является предпочтительной, и эпоксидная смола, содержащая полиглицидиловый эфир бисфенола F является особенно предпочтительной.

Вышеуказанное (b) фенольное соединение, содержащее терпеновый структурный каркас, получают добавлением фенолов, таких как фенол, алкилфенол и т.п., к циклическому терпеновому соединению. Циклическое терпеновое соединение может быть моноциклическим терпеновым соединением или бициклическим терпеновым соединением. Кроме того, циклическое(ие) терпеновое(ые) соединение(я) может/могут быть одного вида или же двумя или более видами. Конкретные примеры включают лимонен (α-типа, β-типа), тербинолен, пинен (α-типа, β-типа), терпинен (α-типа, β-типа, γ-типа), ментадиен (3,3-типа, 2,4-типа) и т.п. С другой стороны, примеры фенолов включают фенол, крезол, ксиленол, пропилфенол, бутилфенол, пентилфенол, амилфенол, октилфенол, нонилфенол, додецилфенол, метоксифенол, хлорфенол, бромфенол, 4-изопропил-3-метилфенол, 5-метил-2-(1-метилэтил)фенол и т.п. Могут быть использованы один или несколько этих видов.

В (b) фенольном соединении, содержащем терпеновый структурный каркас, фенолы могут быть легко добавлены к циклическому терпеновому соединению посредством предпочтительного использования 0,5-5 моль фенолов по отношению к 1 моль циклического терпенового соединения и, например, реакционного взаимодействия смеси в присутствии кислотного катализатора при 40-160°C в течение 1-10 ч. Кроме того, вышеуказанное реакционное взаимодействие может также быть выполнено в растворителе, таком как ароматические углеводороды, спирты, эфиры и т.п. Помимо этого примеры вышеуказанного кислотного катализатора, используемого в вышеуказанном реакционном взаимодействии, включают хлористоводородную кислоту, серную кислоту, фосфорную кислоту, полифосфорную кислоту, трифторид бора или их комплекс, активированную глину и т.п.

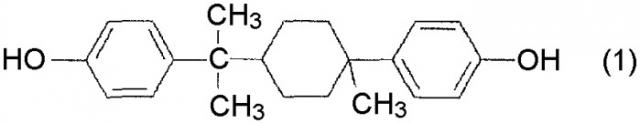

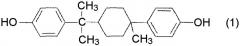

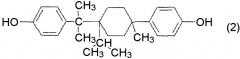

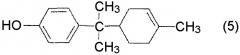

Конкретные примеры (b) фенольного соединения, содержащего терпеновый структурный каркас, включают соединения (1)-(11), имеющие представленные ниже структуры, и т.п. Из них предпочтительными являются соединения (4)-(8), и соединение (5) является особенно предпочтительным.

(b) Фенольное соединение, содержащее терпеновый структурный каркас, может быть коммерчески доступным продуктом. Конкретные примеры включают YP-90LL, Mightyace G125, Mightyace G150, Mightyace K125, YS Resin TO125, YS Resin TO115, YS Resin TO105, YS Resin TO85, YS Resin TR105TR, YS Resin Z115, YS Resin Z100, YS Polyster 2130, YS Polyster 2115, YS Polyster 2100, YS Polyster U115, YS Polyster T160, YS Polyster T145, YS Polyster T130, YS Polyster TH130, YS Polyster T115, YS Polyster T100, YS Polyster T80, YS Polyster T30, YS Polyster S145 и YS Polyster N125 (все являются торговыми марками производства YASUHARA CHEMICAL Co., Ltd.).

В качестве способа получения целевого реакционного продукта добавлением (b) фенольного соединения, содержащего терпеновый структурный каркас, к (a) эпоксидной смоле может быть принят обычный способ добавления фенольного соединения к эпоксидной смоле. Например, может быть использован способ нагревания обоих компонентов при 60-200°C в присутствии основного катализатора, такого как диметилбензиламин и т.п., и другие способы.

Количественное соотношение (a) эпоксидной смолы и (b) фенольного соединения, содержащего терпеновый структурный каркас, составляет 0,05-0,8, предпочтительно 0,1-0,7 фенольной гидроксильной группы (b) фенольного соединения с терпеновым структурным каркасом на одну эпоксидную группу (a) эпоксидной смолы. В частности, когда используется монофенольное соединение в качестве вышеуказанного (b) соединения, соотношение предпочтительно составляет 0,1-0,5. Если, например, соотношение используемого (b) фенольного соединения с терпеновым структурным каркасом меньше вышеуказанного интервала (меньше чем 0,05 гидроксильной группы на одну эпоксидную группу), то адгезия композиции смолы к токосъемникам и внешним корпусам становится недостаточной, когда она используется в качестве герметика для батареи с органическим электролитом. Если оно превышает вышеуказанный интервал (составляет более чем 0,8 гидроксильной группы на одну эпоксидную группу), например, то эпоксиэквивалент становится заметно выше, и способность к отверждению целевой композиции смолы становится недостаточной. При использовании в качестве герметика для батареи с органическим электролитом, например, затрудняется достижение достаточно высокой устойчивости к раствору электролита.

В данном изобретении (E1-1) эпоксидная смола, содержащая терпеновый структурный каркас, может быть полиглицидиловым эфиром, полученным преобразованием (b) фенольного соединения, содержащего терпеновый структурный каркас, имеющего две гидроксильные группы или более, в глицидиловый эфир. В этом случае реакционное взаимодействие (b) фенольного соединения, содержащего терпеновый структурный каркас, с эпигалогидрином, таким как эпихлоргидрин, эпибромгидрин и т.п., может быть выполнено, например, добавлением гидроксида натрия и т.п. в присутствии инертного органического растворителя (например, апротонного полярного растворителя, такого как изопропиловый спирт, диметилсульфоксид и т.д.). Кроме того, в качестве катализатора может быть использована соль четвертичного аммония. Примеры такой соли включают хлорид тетраметиламмония, бромид тетраметиламмония, хлорид триметилбензиламмония, хлорид триэтилбензиламмония и т.п.

(E1-1) Эпоксидная смола, содержащая терпеновый структурный каркас, в данном изобретении может быть коммерчески доступным продуктом. Примеры такой смолы включают EP9003 (эпоксиэквивалент: 250) производства ADEKA CORPORATION, YL7291 (эпоксиэквивалент: 229) производства Japan Epoxy Resins Co. Ltd. и т.п.

(E1-2) эпоксидная смола дициклопентадиенового типа

“(E1-2) Эпоксидная смола дициклопентадиенового типа”, используемая в данном изобретении, является эпоксидной смолой (полиглицидиловым эфиром), полученной реакционным взаимодействием фенольного соединения, содержащего дициклопентадиеновую структуру, или нафтольного соединения, содержащего дициклопентадиеновую структуру, которое получено реакционным взаимодействием дициклопентадиена с фенолами или нафтолами, с эпигалогидрином, таким как эпихлоргидрин, эпибромгидрин и т.п., в соответствии с обычным способом.

Фенольное соединение, содержащее дициклопентадиеновую структуру, и нафтольное соединение, содержащее дициклопентадиеновую структуру, могут быть получены, например, посредством применения реакции Фриделя-Крафтса и способом, включающим реакционное взаимодействие дициклопентадиена с фенолами или нафтолами в присутствии кислотного катализатора и т.п. Примеры фенолов включают о-крезол, м-крезол, п-крезол, 2,6-диметилфенол, 2,4-диметилфенол, 2-метилгидрохинон, резорцин, гидрохинон, катехин, бромфенол и т.п. Примеры нафтолов включают α-нафтол, β-нафтол, дигидроксинафталин и т.п. Количество загружаемых фенолов (нафтолов) предпочтительно составляет не менее чем 1 молярный эквивалент, особенно предпочтительно от 3 до 8 молярных эквивалентов, по отношению к количеству загружаемого дициклопентадиена. Реакционными условиями предпочтительно являются 10-200°C в течение от 30 мин до 7 ч. Более конкретно, когда, например, в качестве катализатора используется комплекс трифторид бора, предпочтительный интервал составляет 20-160°C, особенно предпочтительный интервал составляет 50-150°C. После завершения реакционного взаимодействия катализатор удаляется из реакционной смеси, и реакционная смесь концентрируется и т.п., чтобы предоставить желательное фенольное соединение, содержащее дициклопентадиеновый каркас (нафтольное соединение, содержащее дициклопентадиеновый каркас).

В данном изобретении (E1-2) эпоксидная смола дициклопентадиенового типа является предпочтительно эпоксидной смолой, представленной формулой (III):

где R в числе m являются независимым образом атомом водорода, метильной группой, этильной группой, пропильной группой или трет-бутильной группой, n является целым числом 0-4, и m является целым числом 1-3,

особенно предпочтительно эпоксидной смолой, в которой R является атомом водорода или метильной группой (предпочтительно m равно 1). Такая эпоксидная смола коммерчески доступна от DIC Corporation под названиями EPICLON HP-7200 (эпоксиэквивалент: 258), HP-7200L (эпоксиэквивалент: 247), HP-7200H (эпоксиэквивалент: 280) и т.п.

В данном изобретении (E1) эпоксидная смола, имеющая ароматическое кольцо и алициклическую структуру, предпочтительно имеет эпоксиэквивалент не менее чем 200, более предпочтительно не менее чем 220, особенно предпочтительно не менее чем 230. Кроме того, эпоксиэквивалент составляет предпочтительно не более чем 2000, более предпочтительно не более чем 1500, еще более предпочтительно не более чем 300, особенно предпочтительно не более чем 260. Если, например, эпоксиэквивалент составляет менее чем 200, адгезия целевой композиции смолы к материалу токосъемников и внешнего корпуса становится недостаточной, когда она используется в качестве герметика для батареи с органическим электролитом. Если он превышает 2000, то способность к отверждению целевой композиции смолы становится недостаточной. При использовании в качестве герметика для батареи с органическим электролитом, например, затрудняется достижение достаточно высокой устойчивости к раствору электролита. Эпоксиэквивалент эпоксидной смолы, используемой в данном изобретении, представляет собой величину, измеренную в соответствии с методом, описанным в JIS K 7236.

Кроме того, особенно с точки зрения адгезионной способности композиции смолы по отношению к металлу (E1) эпоксидная смола, имеющая ароматическое кольцо и алициклическую структуру, предпочтительно имеет содержание алициклической структуры предпочтительно не менее чем 20 масс.%, более предпочтительно не менее чем 25 масс.%. Если содержание алициклической структуры слишком велико, то устойчивость композиции смолы к раствору электролита имеет тенденцию к уменьшению. Соответственно, содержание алициклической структуры составляет предпочтительно не более чем 55 масс.%, более предпочтительно не более чем 53 масс.%. Содержание алициклической структуры при этом представляет собой величину, показывающую массовую пропорцию, которая определена гель-проникающей хроматографией (ГПХ).

Кроме того, молярное соотношение ароматического кольца и алициклической структуры (ароматическое кольцо/алициклическая структура) в (E1) эпоксидной смоле, имеющей ароматическое кольцо и алициклическую структуру, составляет предпочтительно 1,0-5,0, более предпочтительно 1,5-3,0, с точки зрения адгезионной способности и устойчивости к раствору электролита композиции смолы. Если молярное соотношение ароматического кольца и алициклического каркаса (ароматическое кольцо/алициклический каркас) составляет менее чем 1,0, эпоксидная смола становится полутвердой или твердой и вязкость герметизирующего материала имеет тенденцию к увеличению. Если оно превышает 5,0, то затрудняется достижение эффекта повышения устойчивости к раствору электролита и адгезионной способности, создаваемого алициклическим каркасом. Молярное соотношение ароматического кольца и алициклического каркаса (ароматическое кольцо/алициклический каркас) при этом измеряется структурным анализом с применением любого метода анализа, такого как ГПХ, ЯМР и т.п.

В данном изобретении количество (E1) эпоксидной смолы, имеющей ароматическое кольцо и алициклическую структуру, используемой по отношению к компоненту A в целом ((A) эпоксидная смола), определяется подходящим образом видом (E1) эпоксидной смолы, имеющей ароматическое кольцо и алициклическую структуру. Обычным количеством является 18-100 масс.ч. (предпочтительно 20-100 масс.ч.) (E1) эпоксидной смолы, имеющей ароматическое кольцо и алициклическую структуру, по отношению к 100 масс.ч. (A) эпоксидной смолы. Если количество используемой (E1) эпоксидной смолы, имеющей ароматическое кольцо и алициклическую структуру, меньше 18 масс.ч., адгезионная способность целевой композиции смолы имеет тенденцию к уменьшению, и, в частности, имеет место тенденция к затруднению достижения высокой адгезионной способности по отношению к жаропрочному металлу, такому как нержавеющая сталь и т.п.

В данном изобретении примеры эпоксидной смолы, которая может быть использована в сочетании с (E1) эпоксидной смолой, имеющей ароматическое кольцо и алициклическую структуру, в (A) эпоксидной смоле (“эпоксидной смоле для комплексного применения”) включают ароматические эпоксидные смолы, такие как эпоксидная смола бисфенольного типа (эпоксидная смола типа бисфенола A, эпоксидная смола типа бисфенола F, эпоксидная смола типа бисфенола AD), эпоксидная смола бифенильного типа, эпоксидная смола новолачного типа, эпоксидная смола нафталинового типа и т.п., и эпоксидную смолу, модифицированную каучукоподобным полимером со структурой ядро/оболочка, полученную модификацией этих эпоксидных смол каучукоподобным полимером со структурой ядро/оболочка, и т.п. Любой один из видов этих эпоксидных смол или два или более этих видов в смеси могут быть использованы. Эти эпоксидные смолы предпочтительно имеют эпоксиэквивалент 150-300, более предпочтительно 160-245.

С точки зрения устойчивости к раствору электролита композиции смолы и ее адгезионной способности по отношению к материалу токосъемника и внешнего корпуса жидкая эпоксидная смола типа бисфенола A (например, “Epikote 828” (эпоксиэквивалент: 190) производства Japan Epoxy Resins Co. Ltd., и т.д.), жидкая эпоксидная смола типа бисфенола F (например, “Epikote 806” (эпоксиэквивалент: 165) производства Japan Epoxy Resins Co. Ltd., “YDF8170” (эпоксиэквивалент: 160) производства Tohto Kasei Co., Ltd. и т.д.), жидкая эпоксидная смола типа бисфенола AD (например, “ZX1059” (эпоксиэквивалент: 165) производства Tohto Kasei Co., Ltd., и т.д.) и (EC2) эпоксидная смола, модифицированная каучукоподобным полимером со структурой ядро/оболочка, полученная модификацией этих эпоксидных смол каучукоподобным полимером со структурой ядро/оболочка (т.е. эпоксидная смола типа бисфенола A, модифицированная каучукоподобным полимером со структурой ядро/оболочка, эпоксидная смола типа бисфенола F, модифицированная каучукоподобным полимером со структурой ядро/оболочка, эпоксидная смола типа бисфенола AD, модифицированная каучукоподобным полимером со структурой ядро/оболочка и т.д.) и т.п. являются предпочтительными, и жидкая эпоксидная смола типа бисфенола F, жидкая эпоксидная смола типа бисфенола AD и эпоксидная смола типа бисфенола A, модифицированная каучукоподобным полимером со структурой ядро/оболочка, являются особенно предпочтительными.

При этом “(E2) эпоксидная смола, модифицированная каучукоподобным полимером со структурой ядро/оболочка” означает композицию эпоксидной смолы, в которой каучукоподобный полимер со структурой ядро/оболочка в состоянии первичных частиц диспергирован в эпоксидной смоле, которая может быть получена, например, способом, описанным в JP-A-2004-315572.

(X) Каучукоподобный полимер со структурой ядро/оболочка, используемый для модификации эпоксидной смолы, может быть получен графт-полимеризацией 50-95 масс.% (X-1) сердцевины каучуковых частиц, содержащей каучуковой упругий материал, содержащий не менее чем 50 масс.% одного или нескольких видов мономеров, выбранных из группы, состоящей из диенового мономера и (мет)акрилатного сложноэфирного мономера, и менее чем 50 масс.% другого сополимеризующегося винилового мономера в качестве мономерных компонентов, полисилоксанового каучукового эластичного материала или их смеси, и 5-50 масс.% (X-2) слоя оболочки, содержащего один или несколько видов мономеров, выбранных из группы, состоящей из сложного эфира (мет)акриловой кислоты, ароматического винилового мономера, винилцианида, эпоксиалкилвинилового эфира, производного ненасыщенной кислоты, производного (мет)акриламида и производного малеимида.

В качестве диенового мономера, образующего (X-1) сердцевину каучуковых частиц, может быть указан, например, бутадиен, изопрен, хлоропрен и т.п. при преимуществе, отдаваемом бутадиену. Примеры мономера на базе (мет)акрилатного сложного эфира включают бутилакрилат, 2-этилгексилакрилат, лаурилметакрилат и т.п. при преимуществе, отдаваемом бутилакрилату и 2-этилгексилакрилату. Примеры другого сополимеризующегося винилового мономера включают алкил(мет)акрилат, иной, чем вышеуказанный алкил(мет)акрилат, виниловый ароматический мономер, винилциановый мономер и т.п. Примеры (мет)акрилатного мономера включают метил(мет)акрилат, этил(мет)акрилат и бутил(мет)акрилат, примеры винилового ароматического мономера включают стирол и α-метилстирол, и примеры винилцианового мономера включают (мет)акрилонитрил и замещенный акрилонитрил. Один или несколько этих видов могут быть использованы в комбинации. Их используемое количество составляет предпочтительно менее чем 50 масс.%, более предпочтительно менее чем 40 масс.%, по отношению к общей ма