Интегральная система датчиков

Иллюстрации

Показать всеИзобретение предназначено для использования в производстве полупроводниковых приборов, в частности для экспонирования рисунков на полупроводниковые пластины и иные мишени. Литографическая машина содержит систему (132) проекционного объектива для фокусировки одного или более экспонирующих пучков на мишень, подвижный стол (134) для транспортировки мишени (9), емкостную измерительную систему (300) для проведения измерений, связанных с расстоянием между последним фокусирующим элементом системы (104) проекционного объектива и поверхностью мишени (9), и блок управления (400) для управления перемещением подвижного стола (134) для регулировки положения мишени (9), по меньшей мере частично, на основании сигнала из емкостной измерительной системы. Емкостная измерительная система (300) содержит множество емкостных датчиков (30), каждый из которых содержит тонкопленочную структуру. Емкостные датчики и последний фокусирующий элемент (104) системы проекционного объектива установлены непосредственно на общем основании (112), и датчики расположены в непосредственной близости к краю последнего фокусирующего элемента системы проекционного объектива. Предложенное техническое решение обеспечивает повышение разрешающей способности и точности литографической машины. 15 з.п. ф-лы, 32 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Область техники, к которой относится изобретение

Настоящее изобретение относится к емкостному датчику для измерения расстояния, в частности к емкостному датчику для измерения расстояния до мишени в литографическом устройстве.

Описание известного уровня техники

Литографические машины, в которых применяют заряженные частицы, и оптические литографические машины и контрольно-измерительные машины используются для экспонирования рисунков на полупроводниковые пластины и иные мишени, обычно в качестве части технологического процесса производства полупроводниковых приборов. В литографической системе полупроводниковую пластину обычно экспонируют во множестве мест экспонирующими пучками оптического излучения или частиц, сгенерированными литографической машиной. Полупроводниковую пластину обычно размещают на столе для полупроводниковых пластин, и множественное экспонирование обычно реализуют путем управляемого перемещения стола для полупроводниковых пластин относительно неподвижной электронной/оптической колонки. Экспонирование обычно производят непрерывно на поверхности полупроводниковой пластины.

Поверхность полупроводниковой пластины, подлежащей экспонированию, почти никогда не является абсолютно плоской. Типичная полупроводниковая пластина может иметь существующий в ней прогиб до 50 мкм без прижима к столу для полупроводниковых пластин. Помимо прогиба полупроводниковой пластины поверхность полупроводниковой пластины может иметь другие неровности по ее поверхности. Прогиб полупроводниковой пластины и иные неровности приводят к изменениям высоты поверхности полупроводниковой пластины. Для достижения чрезвычайно высокой точности, требуемой от современных литографических машин, необходимо компенсировать это изменение высоты для того, чтобы экспонируемая поверхность полупроводниковой пластины оставалась в фокальной плоскости проекционного объектива, используемого для фокусировки экспонирующих оптических пучков или пучков частиц на полупроводниковую пластину.

Стол для полупроводниковых пластин, который удерживает полупроводниковую пластину, может быть отрегулирован для компенсации этих изменений высоты поверхности полупроводниковой пластины. Высота стола для полупроводниковых пластин может быть отрегулирована так, чтобы экспонирование поверхности полупроводниковой пластины происходило в фокальной плоскости проекционного объектива. Регулирование высоты стола для полупроводниковых пластин может быть осуществлено с использованием сигналов, переданных из датчиков, которые измеряют высоту поверхности полупроводниковой пластины, например расстояние между проекционным объективом и поверхностью полупроводниковой пластины. Для обеспечения правильного регулирования положения полупроводниковой пластины с максимальной точностью, требующейся для современных литографических машин, необходимы высокочувствительные датчики. Для прикладной задачи этого типа использовались датчики различных типов, в том числе емкостные зонды. Однако существующие емкостные зонды и соответствующие измерительные системы и системы управления имели некоторые недостатки.

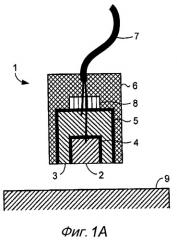

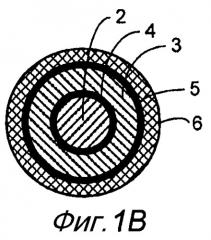

Существующие емкостные датчики обычно являются большими как по высоте, так и по площади датчика. На Фиг. 1A и Фиг. 1B показана конструкция емкостного датчика из предшествующего уровня техники. На Фиг. 1A датчик-зонд показан на виде в разрезе, а на Фиг. 1B он показан на виде с торца. Проводящий измерительный электрод 2 окружен проводящим охранным электродом 3. Изолирующий слой 4 разделяет эти два электрода, а другой изолирующий слой 5 может использоваться для отделения охранного электрода 3 от корпуса 6. Электрический кабель 7 и соединитель 8 соединяют датчик с системой обработки сигналов для получения желательного результирующего сигнала от измерительного прибора. Рабочий диапазон датчика зависит от измерительной области под измерительным электродом 2. Потенциал охранного электрода 3 установлен равным потенциалу измерительного электрода для ограничения электрического поля в пределах измерительной области для генерации относительно однородного электрического поля между измерительным электродом 2 и мишенью 9. Конструкция этого типа приводит к относительно высокому датчику, как правило, высотой около 20 мм, и к относительно большому измерительному электроду.

Относительно большая высота и ширина датчиков требуют, чтобы датчики были расположены относительно далеко от проекционного объектива, что вносит погрешности вследствие изменения относительного позиционирования датчиков и проекционного объектива вследствие производственных допусков и теплового расширения. Относительно большой размер существующих емкостных зондов также требует, чтобы отдельные датчики в конфигурациях с множеством датчиков были расположены относительно далеко друг от друга, что уменьшает пространственное разрешение измерительной системы, вследствие чего могут не обнаруживаться неровности на поверхности полупроводниковой пластины, имеющие место на небольшой площади поверхности полупроводниковой пластины. Относительно большое расстояние между ними также приводит к более медленной процедуре измерений, что уменьшает производительность литографической машины, в которой используют эти системы.

В патенте Великобритании № 2,131,176 описан емкостный зонд для измерения расстояния, изготовленный путем склеивания друг с другом двух термопластических полимерных пленок с покрытием из меди, нанесенным на одну сторону так, чтобы покрытая медью лицевая сторона одного листа была соединена с лицевой стороной другого листа, не имеющей покрытия. Экспонируемое покрытие из меди на одном листе разделено на первую область, которая образует измерительный электрод, и вторую область, которая, по меньшей мере, частично окружает измерительный электрод и электрически связана с покрытием из меди на другом листе, образуя охранный электрод для измерительного электрода. Эта конструкция имитирует конструкцию, показанную на чертеже Фиг. 1, обеспечивая наличие охранного электрода, окружающего измерительный электрод, причем оба электрода: охранный электрод, окружающий измерительный электрод, и измерительный электрод сформированы на одной и той же поверхности и на одном и том же уровне многослойного устройства. Это приводит к конструкции, которая требует наличия электрического соединения между различными проводящими слоями и, соответственно, требует более сложного и дорогостоящего технологического процесса изготовления.

Кроме того, сложно создать проводные соединения с этими датчиками, и межсоединения вносят емкости, которые влияют на показания датчика и которые необходимо учитывать, обычно датчик калибруют совместно с проложенными межсоединениями. Необходимость калибровки существующих датчиков совместно с межсоединениями датчиков требует повторной калибровки всякий раз, когда производится замена датчика, что делает эту замену сложной, трудоемкой и дорогостоящей.

В патенте США № 4,538,069 описан способ калибровки емкостного датчика высоты для литографической машины с одним пучком электронов для экспонирования шаблонов. Датчик высоты сначала калибруют в калибровочном приспособлении с использованием лазерного интерферометра, и устройство затем переставляют в литографическую станцию для экспонирования шаблона, и расстояние до шаблона измеряют емкостным датчиком. Емкостные датчики сформированы на подложке, которая прикреплена к основанию корпуса системы фокусировки электронного пучка. Шаблон-мишень заземлен, емкостные датчики приводят в действие сигналами, сдвинутыми по фазе на 180°, и выходной сигнал с каждого датчика обрабатывают по отдельности для генерации четырех сигналов измерения высоты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предпринята попытка устранения или уменьшения вышеупомянутых недостатков для создания усовершенствованной интегральной системы датчиков для литографической машины, причем эта система содержит систему проекционного объектива для фокусировки одного или более экспонирующих пучков на мишень, подвижный стол для транспортировки мишени, емкостную измерительную систему для проведения измерений, связанных с расстоянием между последним фокусирующим элементом системы проекционного объектива и поверхностью мишени, и блок управления для управления перемещением подвижного стола для регулировки положения мишени, по меньшей мере, частично на основании сигнала из емкостной измерительной системы. Емкостная измерительная система содержит множество емкостных датчиков, каждый из которых содержит тонкопленочную структуру. Емкостные датчики и последний фокусирующий элемент системы проекционного объектива установлены непосредственно на общем основании, и датчики расположены в непосредственной близости к краю последнего фокусирующего элемента системы проекционного объектива.

По меньшей мере, некоторые из датчиков могут быть расположены так, что нижняя поверхность измерительного электрода датчика, обращенная к мишени, расположена, по существу, на той же самой высоте, что и нижняя поверхность последнего фокусирующего элемента системы проекционного объектива в направлении оси z, перпендикулярном к поверхности мишени. По меньшей мере некоторые из датчиков могут быть расположены так, что нижняя поверхность измерительного электрода датчика, обращенная к мишени, расположена в пределах 50 микрон от нижней поверхности последнего фокусирующего элемента системы проекционного объектива в направлении оси z, перпендикулярном к поверхности мишени. По меньшей мере некоторые из датчиков могут иметь толщину 50-150 микрон, предпочтительно около 100 микрон, от задней поверхности датчика до передней поверхности измерительного электрода датчика, обращенной к мишени. Последний фокусирующий элемент системы проекционного объектива может иметь толщину 100-150 микрон.

Датчики расположены близко к последнему фокусирующему элементу, и могут быть расположены в пределах ширины или длины размера рабочего поля литографической машины на краю последнего фокусирующего элемента. Последним фокусирующим элементом может являться нижний элемент системы проекционного объектива. Емкостные датчики и последний фокусирующий элемент системы проекционного объектива непосредственно соединены друг с другом.

Каждый из емкостных датчиков может содержать тонкопленочную структуру, где эта тонкопленочная структура содержит первый изолирующий слой и первую проводящую пленку, содержащую измерительный электрод, сформированный на первой поверхности первого изолирующего слоя, вторую проводящую пленку, содержащую задний охранный электрод, расположенный на второй поверхности первого изолирующего слоя и первой поверхности второго изолирующего слоя, причем периферийная часть заднего охранного электрода продолжается за пределы измерительного электрода и окружает его, образуя боковой охранный электрод, объединенный с задним охранным электродом. Тонкопленочная структура емкостных датчиков может дополнительно содержать третью проводящую пленку, содержащую экранирующий электрод, расположенный на второй поверхности второго изолирующего слоя. Тонкопленочная структура может быть гибкой.

Емкостная измерительная система может содержать активные электронные компоненты, расположенные на удалении от измерительных электродов без активных электронных компонентов, расположенных вместе с датчиками. Каждый датчик может дополнительно содержать удлиненный соединительный элемент, содержащий гибкую мембрану, на которой напечатаны или к которой прикреплены токопроводящие дорожки, причем эти токопроводящие дорожки электрически соединены с измерительным электродом и с задним охранным электродом датчика на одном конце и с соединителем на другом конце. Токопроводящие дорожки могут быть сформированы на первом изолирующем слое, и первый изолирующий слой может содержать первую область, где расположены измерительный электрод и задний охранный электрод, и вторую удлиненную область, на которой сформированы токопроводящие дорожки.

Емкостные датчики могут содержать множество пар емкостных датчиков, сформированных на тонкопленочном изолирующем слое основы, причем этот тонкопленочный изолирующий слой основы непосредственно установлен на общем основании. Система может дополнительно содержать один или более источников питания переменного тока, выполненных с возможностью запитывать первый датчик из пары датчиков переменным током или напряжением, имеющим сдвиг по фазе на 180 градусов относительно тока или напряжения для второго датчика из этой пары датчиков.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено объяснение различных аспектов настоящего изобретения со ссылкой на варианты его осуществления, показанные на чертежах, на которых изображено следующее:

на Фиг. 1A изображен емкостный датчик на виде в разрезе;

на Фиг. 1B емкостный датчик из Фиг. 1A показан на виде с торца;

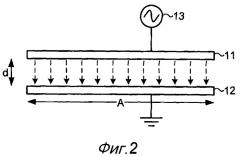

на Фиг. 2 изображена упрощенная схема расположения электродов в виде параллельных пластин;

на Фиг. 3 изображена схема емкостного датчика-зонда и заземленной проводящей мишени;

на Фиг. 4 изображена схема двух емкостных датчиков-зондов в компоновке для дифференциальных измерений с заземленной проводящей мишенью;

на Фиг. 5 на виде в разрезе изображен емкостный датчик, содержащий тонкопленочную структуру;

на Фиг. 6A, Фиг. 6B, Фиг. 6C и Фиг. 6D на виде в разрезе изображены различные варианты осуществления тонкопленочного датчика;

на Фиг. 6E на виде сверху изображен датчик из Фиг. 6A и 6B;

на Фиг. 6F на виде сверху изображен датчик из Фиг. 6D;

на Фиг. 7A на виде сверху изображен тонкопленочный датчик с квадратным измерительным электродом;

на Фиг. 7B на виде в разрезе изображен датчик из Фиг. 8A;

на Фиг. 8A на виде сверху изображен тонкопленочный датчик с круглым измерительным электродом;

на Фиг. 8B на виде в разрезе изображен датчик из Фиг. 8A;

на Фиг. 9A, Фиг. 9B и Фиг. 9C на виде в разрезе изображены различные варианты осуществления интегрального дифференциального тонкопленочного датчика;

на Фиг. 9D на виде сверху изображен интегральный дифференциальный тонкопленочный датчик;

на Фиг. 10A-10D на виде в разрезе изображены тонкопленочные емкостные датчики;

на Фиг. 11 на виде сверху изображен датчик с соединительными шинами и контактными площадками;

на Фиг. 12A-12B на виде в разрезе изображены структуры контактных площадок;

на Фиг. 13A-13D изображены схемы датчиков, соединительных шин и контактных площадок, сформированных на общей подложке;

на Фиг. 14 на виде сбоку изображены датчики, установленные на литографической машине;

на Фиг. 15A и Фиг. 15B изображены схемы гибкого печатного соединителя;

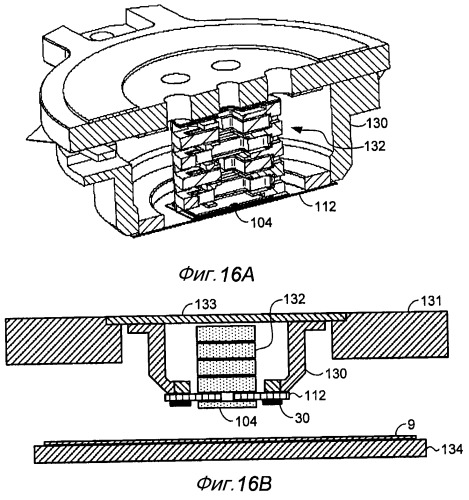

на Фиг. 16A и Фиг. 16B на виде в разрезе изображена стопа линз проекционного объектива литографической машины, в которой применяют заряженные частицы;

на Фиг. 17A-17D изображены схемы конструкции гибкой печатной платы с множеством датчиков и интегрированными гибкими печатными соединителями;

на Фиг. 18 изображена другая компоновка соединений датчиков на литографической машине;

на Фиг. 19A и Фиг. 19B изображены схемы компоновок для монтажа конструкции, представляющей собой интегральную гибкую печатную плату, на литографической машине;

на Фиг. 20A и Фиг. 20B изображены схемы конфигураций емкостных датчиков на монтажной пластине;

на Фиг. 20C и Фиг. 20D изображены схемы емкостных датчиков, расположенных в диагональной конфигурации;

на Фиг. 21A и Фиг. 21B изображены схемы тонкопленочной структуры со сформированным на ней множеством емкостных датчиков;

на Фиг. 21C изображена схема конструкции гибкой печатной платы с множеством датчиков и интегрированными гибкими печатными соединителями;

на Фиг. 21D на виде в разрезе изображен интегрированный гибкий печатный соединитель;

на Фиг. 22 изображена блок-схема системы датчиков и системы обработки сигналов;

на Фиг. 23A изображена упрощенная принципиальная электрическая схема высокоимпедансного усилителя с источником тока;

на Фиг. 23B изображена упрощенная принципиальная электрическая схема устройства дифференциального датчика с источником тока;

на Фиг. 24A изображена упрощенная принципиальная электрическая схема устройства моста Уитстона с источником напряжения;

на Фиг. 24B изображена упрощенная принципиальная электрическая схема устройства дифференциального датчика с источником напряжения;

на Фиг. 25 изображена упрощенная принципиальная электрическая схема цепи дифференциального датчика;

на Фиг. 26 изображена упрощенная принципиальная электрическая схема синхронного детектора;

на Фиг. 27 изображена блок-схема, на которой показаны емкости в системе датчиков;

на Фиг. 28A и Фиг. 28B изображены упрощенные схемы соединения устройства с кабелем, соединяющим датчик со схемой обработки сигналов;

на Фиг. 29 изображена упрощенная принципиальная электрическая схема другого варианта осуществления синхронной схемы;

на Фиг. 30 изображена упрощенная принципиальная электрическая схема устройства обработки сигналов из дифференциальной пары датчиков;

на Фиг. 31 изображена блок-схема системы управления для позиционирования полупроводниковой пластины для литографической машины; и

на Фиг. 32A и Фиг. 32B изображены схемы компоновки датчиков для использования с системой управления из Фиг. 31.

ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже дано описание различных вариантов осуществления настоящего изобретения, приведенных просто в качестве примера, и со ссылкой на чертежи.

Теория емкостных датчиков

В емкостном датчике используют однородное электрическое поле, созданное между двумя проводящими поверхностями. На коротких расстояниях приложенное напряжение является пропорциональным расстоянию между поверхностями. Датчики с одной пластины измеряют расстояние между одной пластиной датчика и электропроводящей поверхностью мишени.

На Фиг. 2 показана схема расположения электродов в виде параллельных пластин. Емкость между двумя электродами 11, 12 задана зарядом, индуцированным на одном из электродов вследствие разности потенциалов между этими двумя электродами, деленным на разность потенциалов, как представлено в уравнении (1)

(1)

Два параллельных электрода разнесены на расстояние . Емкость между этими двумя электродами задана уравнением (2), пренебрегая эффектами искривления поля и неоднородности диэлектрика,

,(2)

где - емкость между двумя электродами (в фарадах (Ф)), - является площадью зоны перекрытия двух электродов (в квадратных метрах (м2)), - диэлектрическая проницаемость вакуума (8,85×10-12 Ф/м), - относительная диэлектрическая проницаемость среды между электродами, а - расстояние между электродами (в метрах (м)).

Когда для зарядки конденсатора с параллельными пластинами используют источник 13 переменного электрического тока, то между электродами создается потенциал напряжения, зависящий от импеданса электродов. Импеданс конденсатора с параллельными пластинами задается уравнением (3),

,(3)

где - импеданс (в омах (Ом)), - частота (в герцах (Гц)), а - емкость (в фарадах (Ф)).

Из уравнения (3) можно увидеть, что емкостный импеданс является обратно пропорциональным величине емкости и частоте сигнала, подаваемого на конденсатор. В случае емкостного датчика измеряют изменение электрического параметра (напряжения или тока), которое соответствует изменению импеданса датчика. Когда частота сигнала, подаваемого на датчик, сохраняется постоянной, то может быть сделано, что импеданс является обратно пропорциональным изменению емкости. Уравнение (2) показывает, что емкость является прямо пропорциональной площади зоны перекрытия электродов датчика и обратно пропорциональной изменению расстояния между электродами. Объединение уравнений (2) и (3) дает следующее уравнение:

,(4)

где - ток.

За счет сохранения площади зоны перекрытия электродов и частоты электрического сигнала (тока), подаваемого на датчик, постоянными изменение расстояния между электродами приводит к изменению импеданса емкостного датчика. Напряжение на датчике будет пропорциональным импедансу и пропорциональным расстоянию () между электродами датчика, что обеспечивает возможность точного измерения расстояния. Как описано ниже, могут быть использованы различные концепции измерения.

Принцип измерения для емкостного датчика

На Фиг. 3 показан один емкостный датчик-зонд 1, измеряющий зазор до заземленной проводящей мишени 9. Когда на него подают переменный ток, то ток течет по пути 15 от датчика до мишени через емкость 16 "датчик-мишень", и от мишени на землю через импеданс 17 "мишень-земля". Возмущения от внешних воздействий или изменений, которые влияют на измерение расстояния, представлены в схеме как напряжение 19. Точность измерения расстояния от датчика до мишени зависит от того, насколько точно датчик может измерять емкость 16 "датчик-мишень". Емкость импеданса 17 "мишень-земля" часто значительно превышает емкость 16 "датчик-мишень" и может превышать ее более чем в 100 раз, когда мишень не является хорошо заземленной. Эта высокая емкость приводит к низкому импедансу 17, поэтому ее влияние на датчик мало. Однако изменения импеданса 17 влияют на измерение расстояния, и это влияние желательно минимизировать.

На Фиг. 4 показана компоновка двух емкостных датчиков-зондов 1a и 1b для дифференциального измерения зазора до мишени 9. На датчики подают переменный ток со сдвигом по фазе на 180 градусов, чтобы ток протекал по пути 18 из одного датчика до мишени через емкость 16a "датчик-мишень", и от мишени к другому датчику через другую емкость 16b "датчик-мишень". Эта компоновка для возбуждения двух датчиков сигналами, сдвинутыми по фазе, является эффективной для предотвращения протекания тока через мишень на землю и минимизирует влияние мишени на импеданс 17 заземления. Она также полезна для незаземленной мишени, поскольку обеспечивает возможность протекания тока из одного датчика в другой без необходимости наличия заземленного обратного пути. Эта компоновка с возбуждением датчиков сигналами, сдвинутыми по фазе, может использоваться в обычной системе измерений, в которой получают отдельные и независимые результаты измерения емкости (и расстояния) от каждого датчика из пары датчиков. Каждый датчик измеряет расстояние до мишени индивидуально. Возмущение 19 представлено на Фиг. 4 двумя напряжениями 19a и 19b возмущения, причем каждая половина величины напряжения 19 относится к синфазному возмущению, которое оказывает одинаковое влияние на каждый датчик.

Компоновка для дифференциальных измерений также может использоваться совместно с сигналами, сдвинутыми по фазе, которые подают на датчики. В этой компоновке выходные сигналы с двух датчиков объединяют в пару таким образом, что емкость 16a "датчик-мишень" датчика 1a заряжается напряжением возбуждения датчика 1a в течение его положительного полупериода, а также напряжением возбуждения датчика 1b в течение его положительного полупериода, тогда как емкость 16b "датчик-мишень" датчика 1b заряжается напряжением возбуждения датчика 1b в течение его отрицательного полупериода, а также напряжением возбуждения датчика 1a в течение его отрицательного полупериода. Таким образом, выходной сигнал с каждого датчика соответствует среднему расстоянию между этими двумя датчиками и мишенью.

Питание датчиков осуществляют сигналом напряжения треугольной формы с постоянным наклоном и амплитудой, что приводит к приблизительно прямоугольной форме сигнала электрического тока, подаваемого на емкость датчика, то есть к приблизительно постоянному положительному электрическому току в одном полупериоде и к приблизительно постоянному отрицательному электрическому току в другом полупериоде. Практически ток увеличивается до, по существу, стационарного состояния в течение каждого полупериода, вследствие чего измерения предпочтительно производят в течение последней части каждого полупериода, когда достигнут стационарный электрический ток.

Ток, протекающий через датчик, и соответствующая емкость датчика могут быть измерены и преобразованы в напряжение для дальнейшей обработки. Результирующие значения для каждого датчика из дифференциальной пары могут быть объединены для уменьшения или устранения синфазных возмущений. Например, стационарный ток, протекающий через датчик 1a в течение положительного периода электрического тока, может быть просуммирован со стационарным током, протекающим через датчик 1b в течение положительного периода электрического тока, и аналогичным образом стационарный ток, протекающий через датчик 1a в течение отрицательного периода электрического тока, может быть просуммирован со стационарным током, протекающим через датчик 1b в течение отрицательного периода электрического тока. Вычитание просуммированного значения в положительном периоде из просуммированного значения в отрицательном периоде дает сигнал дифференциального датчика, то есть Vdiff = (V1pos + V2pos) - (V1neg+V2neg).

Вследствие того что датчики расположены в непосредственной близости и того что возбуждение пары датчиков осуществляют со сдвигом по фазе, ток датчика заряжает и разряжает обе емкости 16a и 16b "датчик-мишень" пары датчиков так, что каждое измеренное значение равно среднему значению расстояния от каждого датчика до мишени. Оно может рассматриваться как расстояние между парой датчиков и точкой на мишени посередине между этими двумя датчиками. На каждое измеренное значение оказывают влияние любые возмущения, например возмущения 19a и 19b, которые показаны на Фиг. 4. Эти возмущения присутствуют как в значениях в положительных периодах, так и в значениях в отрицательных периодах, но, по существу, удалены из результатов измерений путем вычитания положительных и отрицательных величин при получении сигнала дифференциального датчика. Преимущество этой компоновки состоит в том, что синфазные возмущения в отдельных датчиках взаимно компенсируются при измерениях. Любые различия в двух датчиках, которые остаются постоянными во время измерений, будут взаимно скомпенсированными, что приводит к точному результату измерения. Компоновка для дифференциальных измерений сильно ослабляет влияние емкости мишени относительно земли и увеличивает чувствительность измерительной системы.

Конструкция датчиков

На Фиг. 5 на виде в разрезе показан емкостный датчик, содержащий тонкопленочную структуру. Проводящий измерительный электрод 31 и проводящий боковой охранный электрод 32 сформированы на изолирующей пленке 34 или прикреплены к ней. Проводящий задний охранный электрод 35 расположен на задней стороне изолирующей пленки 34. Зазор 39 между измерительным электродом и охранным электродом является узким, обычно равным нескольким десятым долям микрометра, и может представлять собой воздушный зазор или зазор, заполненный изоляционным материалом.

Электрическое поле, сгенерированное между измерительным электродом и мишенью, искривляется вблизи краев измерительного электрода. Наличие проводника вблизи края измерительного электрода может оказывать большое и непредсказуемое влияние на электрическое поле и, следовательно, на результаты измерений посредством датчика. Чтобы избежать этой ситуации (и сделать результаты измерений посредством датчика более прогнозируемыми и более простыми для моделирования, чтобы электрическое поле можно было вычислить аналитически), измерительный электрод окружен охранным электродом, на который подают тот же самый потенциал, что и на измерительный электрод. Охранный электрод функционирует в качестве экрана против внешних помех и также выводит эффекты искривления электрического поля из измерительной области под измерительным электродом, уменьшая паразитную емкость. Электрическое поле генерируют между охранным электродом и мишенью на каждой стороне электрического поля между измерительным электродом и мишенью. Между измерительным электродом и охранным электродом сгенерированное электрическое поле отсутствует, поскольку они имеют одинаковый потенциал. Это приводит, по существу, к однородному электрическому полю в области под измерительным электродом, тогда как на внешних краях охранных электродов происходит искривление поля.

Площадь измерительного электрода 31 должна быть большой по сравнению с расстоянием, отделяющим измерительный электрод от мишени. К тому же, зазор 39 между измерительным электродом 31 и боковым охранным электродом 32 должен быть малым по сравнению с расстоянием между измерительным электродом и мишенью, а ширина бокового охранного электрода 32 должна быть большой по сравнению с расстоянием между измерительным электродом и мишенью. В одном из вариантов осуществления изобретения ширина измерительного электрода является по меньшей мере в пять раз большей, чем расстояние между электродом датчика и мишенью, зазор между измерительным электродом и охранным электродом является меньшим или равным одной пятой расстояния между электродом датчика и мишенью, а ширина охранного электрода является по меньшей мере в пять раз большей, чем расстояние между измерительным электродом и мишенью. Соблюдение эти сравнительных конструктивных правил обеспечивает вариант осуществления конструктивных правил для емкостного датчика с очень предсказуемой емкостью, например, предсказуемость емкости равна одной миллионной. Предсказуемость здесь определяется как относительная погрешность при использовании формулы идеальной емкости пластины в зависимости от расстояния согласно приведенному уравнению (2) для вычисления емкости для электрода конечного размера вместо электрода бесконечного размера.

Помимо измеряемой емкости C1 датчика между измерительным электродом и мишенью датчик имеет собственные паразитные емкости C2 и C3 между каждым из отдельных элементов конструкции. Паразитные емкости C2 и C3 являются малыми по сравнению с измеряемой емкостью C1. В варианте осуществления изобретения, показанном на Фиг. 5, паразитные емкости включают в себя емкость C2 между измерительным электродом и боковыми охранными электродами и емкость C3 между измерительным электродом и задним охранным электродом.

В одном варианте осуществления датчика емкость C1 между измерительным электродом и мишенью составляет от 0,1 пФ до 1 пФ, тогда как паразитная емкость C2 между измерительным электродом и боковыми охранными электродами является в 100-1000 раз меньшей, обычно порядка 0,001 пФ (то есть 10-15 Ф). Паразитная емкость C3 между измерительным электродом и задним электродом обычно является большей и преобладающей, обычно она равна приблизительно от 1 пФ до 1000 пФ (то есть от 10-12 Ф до 10-9 Ф). Влияние этих паразитных емкостей уменьшено за счет подачи на охранный электрод того же самого потенциала, что и на измерительный электрод. Это может быть достигнуто путем электрического соединения бокового охранного электрода и измерительного электрода или за счет использования помощи активной защиты, которая более подробно описана ниже. Активная защита также может использоваться для заднего охранного электрода.

Для применения в литографических машинах, работающих в чистой производственной среде в вакуумной камере, датчики предпочтительно сконструированы так, что выделяют очень низкие уровни загрязняющих веществ, когда находятся в вакууме. Для датчиков, используемых в области применения этого типа, поверх проводников может быть сформирован защитный слой, например, из полиимидной пленки из каптона или из аналогичной защитной пленки, в особенности при использовании материалов, которые могут загрязнять вакуум. На Фиг. 6A-6D на виде в разрезе показаны различные варианты осуществления тонкопленочного датчика, включающего в себя защитные слои 37 и 38, на Фиг. 6E на виде сверху показан датчик из Фиг. 6A и Фиг. 6B, а на Фиг. 6F на виде сверху показан датчик из Фиг. 6D.

На Фиг. 6A на виде в разрезе показан вариант осуществления изобретения с измерительным электродом 31 и боковым охранным электродом 32, которые сформированы на одной поверхности изолирующей пленки 34 или прикреплены к ней, и с задним охранным электродом 35 на другой поверхности пленки 34. Датчик прикреплен к пластине 40, которая обычно является частью конструкции оборудования, в котором необходимо измерять расстояние, или может быть прикреплен к детали конструкции, например к монтажной пластине или к прокладке вокруг проекционного объектива литографической машины, где датчик измеряет расстояние между проекционным объективом и полупроводниковой пластиной под объективом. Пластина 40 может быть проводящей и, следовательно, также может служить в качестве экранирующего электрода для датчика.

На Фиг. 6B показан альтернативный вариант осуществления изобретения, содержащий проводящий экранирующий электрод 44, сформированный на второй изолирующей пленке 43, служащей в качестве части конструкции датчика, или прикрепленный к ней. Эта конструкция обеспечивает возможность установки датчика на непроводящей поверхности. Даже в том случае, если он установлен на проводящей поверхности, это обеспечивает совместимость по протяженности и функционированию экранирующего электрода. Включение экранирующего электрода 44 в качестве детали конструкции датчика также обеспечивает независимый потенциал земли, который в противном случае мог быть получен с опорной поверхности. Например, когда датчик используют в литографической системе с использованием пучка электронов, на потенциал земли из машины могут оказывать влияние электрические помехи от проекционных объективов. Это также обеспечивает возможность наличия того же самого заземления экранирующего электрода датчика, что и заземление измерительных электрических цепей и кабелей, соединяющих датчик с этими электрическими цепями.

Это может быть достигнуто путем соединения экранирующего электрода датчика с экранирующей жилой в соединительном кабеле, которая затем соединена с точкой заземления, используемой в электрических схемах измерений. Это предотвращает необходимость наличия отдельных заземлений для датчика и для измерительной электроники. Когда эта конструкция соединена трехжильным кабелем, например трехжильным коаксиальным кабелем, она также обеспечивает возможность наличия точек соединения, приспособленных для соединения, между каждым из трех проводящих слоев датчика и соответствующей жилой трехжильного коаксиального кабеля, включая экранирующий электрод, в том числе для соединения экранирующего электрода с экранирующей жилой трехжильного коаксиального кабеля для подачи независимого потенциала земли из электрической схемы на датчик.

На Фиг. 6C проиллюстрирован другой вариант осуществления изобретения, включающий в себя внешний боковой охранный электрод 33, электрически соединенный с экранирующим электродом 44. Это соединение может быть реализовано путем формирования отверстий или межсл