Встраиваемая с сбис технологии кмоп/кни память "mram" и способ ее изготовления (варианты)

Иллюстрации

Показать всеИзобретение относится к области вычислительной техники, в частности к схемам матриц ячеек памяти «MRAM», использующей технологию магниторезистивной оперативной памяти с передачей спинового вращения. Техническим результатом изобретения является интеграция технологии формирования матрицы памяти «MRAM» с улучшенным магнитным гистерезисом магнитных элементов в структуру СБИС технологии «комплементарный-металл-оксид-полупроводник/кремний-на-изоляторе» (КМОП/КНИ). В способе изготовления встраиваемой в базовый технологический маршрут КМОП/КНИ памяти «MRAM» с целью формирования исходной планарной гетероструктуры СБИС технологии КМОП/КНИ с изоляцией «STI», используемой в качестве подложки, и последующего формирования на ней матрицы памяти «MRAM» последовательно формируют в приборном слое Si гетероструктуры КНИ области n- и p-карманов, изоляцию «STI», n+- и p+-поликремниевые затворы для n- и p-канальных транзисторов соответственно, области высокоомных стоков и истоков МОП транзисторов, p+-стоки, доходящие до дна приборного слоя, а также слои самосовмещенного силицида титана и многоуровневой металлизации, затем на сформированной структуре СБИС после третьего слоя металлизации формируют матрицу памяти «MRAM», включающую свободно перемагничивающийся ферромагнитный слой («СС»), ферромагнитный слой с фиксированной намагниченностью («ФС») и туннельный изолирующий слой («ИС»), расположенный между «СС» и «ФС», затем формируют четвертый уровень металлизации и защитный диэлектрический слой. 3 н. и 33 з.п. ф-лы, 56 ил.

Реферат

Предлагаемое изобретение относится к области вычислительной техники, в частности к схемам матриц ячеек памяти «MRAM» («Magnetic Random Access Memory»), использующей технологию магниторезистивной оперативной памяти с передачей спинового вращения, так называемым спин-вентильным запоминающим устройствам, «STT-MRAM», также известным как «RAM» («Random Access Memory») с передачей спинового вращательного момента («Spin Transfer Torque RAM», «STT-RAM»), «RAM» с переключением намагничивания и передачей спинового вращательного момента («Spin Torque Transfer Magnetization Switching RAM», или «Spin-RAM»), «RAM» с передачей спинового момента («SMT-RAM»).

Для использования ферромагнитных частиц для хранения информации, в том числе и как основного элемента памяти, необходимо, чтобы в частице (однослойной) возможно было только одно состояние, однородно намагниченное, и чтобы частица обладала осью анизотропии - выделенное направление, вдоль которого будет направлен вектор намагниченности частицы. (Именно это и позволяет приписать двум возможным состояниям (намагниченность вдоль или против оси анизотропии) логические значения «0» и «1».)

Известно изобретение /1/, в котором слой регистрации и слои фиксации сформированы из, например, Fe, Co, Ni или их сплавов, магнетита, имеющего большую спин-поляризацию, окиси типа CrO2 или RXMnO3 - у (R: редкоземельные, X: Ca, Ba или Sr, у - состояние спина) или сплава «Heusler» типа NiMnSb или PtMnSb. Эти магнитные вещества могут содержать небольшое количество немагнитного элемента типа Ag, Cu, Au, Al, Mg, Si, Bi, Ta, B, C, O, N, Pd, Pt, Zr, Ir, W, Mo или Nb, если они не теряют ферромагнетизм. Туннельный запирающий слой сформирован из одного из различных диэлектриков, например Al2O3, SiO2, MgO, AlN, Bi2O3, MgF2, CaF2, SrTiO2 и AlLaO3. Верхний ферромагнитный слой и более низкий ферромагнитный слой сформированы из, например, Fe, Co, Ni или их сплавов, магнетитов, имеющих большую спин-поляризацию, окисей типа CrO2 или RXMnO3 - у (R: редкоземельные, X: Ca, Ba или Sr) или сплава «Heusler» типа NiMnSb или PtMnSb. Немагнитные слои сформированы из одного из различных диэлектриков, например Al2O3, SiO2, MgO, AlN, Bi2O3, MgF2, CaF2, SrTiO2 и AlLaO2. Антиферромагнитный слой сформирован из, например, Fe-Mn, Pt-Mn, Pt-Cr-Mn, Ni-Mn, Ir-Mn, NiO или Fe2O3. Первые и вторые пары ферромагнитных слоев сформированы из, например, NiFe, CoFe, аморфного CoZrNb, FeNX или FeAlSi. Изобретение позволяет обеспечить магнитную память произвольного доступа, способную к уменьшению тока, и обеспечить способ записи данных.

Недостатком данного изобретения является необходимость создания антиферромагнитного слоя для фиксации одного из магнитных слоев, что делает процесс более громоздким и дорогим.

Известно изобретение /2/, которое включает формирование магнитного туннельного перехода, имеющего свободно перемагничивающийся слой, слой с фиксированной намагниченностью и туннельный изолирующий слой, расположенный между свободно перемагничивающимся слоем и слоем с фиксированной намагниченностью; формирование проводящей твердой маски, лежащей над первой областью магнитного перехода, в то время как свободно перемагничивающийся слой во второй области незащищен; свободно перемагничивающийся слой представлен электрически и магнитно недействующим во второй области; формирование проводящей линии, связывающейся в твердую маску, указанная твердая маска электрически не соединена магнитным переходом «MTJ» с проводящей линией. Туннельный запирающий слой сформирован осаждением тонкого диэлектрического слоя на прикрепленный слой. Как правило, туннельный запирающий слой сформирован из окиси алюминия типа Al2O3, имеющего толщину приблизительно 1 нм. Материалы, доступные для использования в качестве туннельного запирающего слоя, включают окиси магния, окиси кремния, нитриды кремния и карбиды кремния; окиси, нитриды и карбиды других элементов или комбинаций элементов и другие материалы включением или формированием из полупроводниковых материалов. Свободно перемагничивающийся слой сформирован внесением на туннельный изолирующий слой слоя NiFe, имеющего толщину приблизительно 5 нм. После этого проводящий запирающий слой нитрида тантала (TaN), имеющего толщину приблизительно 5 нм, сформирован осаждением. Этот TaN слой служит, чтобы защитить слой NiFe в течение последующей обработки и обеспечить сцепление для одного или более сформированных впоследствии слоев.

Альтернативно NiCoFe, аморфный CoFeB и подобные ферромагнетики могут использоваться вместо NiFe как ферромагнитная часть свободного слоя. В альтернативном воплощении свободный слой может быть сформирован из больше чем одного такого ферромагнитного слоя, чтобы улучшить работу или возможности производства. Многократные слои могут быть отделены немагнитными слоями как TaN или Ru. Эти слои типично располагаются в диапазоне толщин от 2 до 10 нм.

Недостатком данного изобретения является многослойность структуры, что увеличивает риск потерь спина электрона во время процесса туннелирования и перехода через границы раздела слоев и, следовательно, ведет к ухудшению важнейшего параметра.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ формирования структур магнитных туннельных переходов для магниторезистивной магнитной памяти произвольного доступа /3/. Этот способ включает формирование магнитного туннельного перехода («MTJ») на подложке, имеющего свободно перемагничивающийся слой, слой с фиксированной намагниченностью и туннельный изолирующий слой, расположенный между свободно перемагничивающимся слоем и слоем с фиксированной намагниченностью, в котором для формирования магнитного туннельного перехода на подложку в вакууме осаждают слой железа при комнатной температуре, затем на поверхность слоя железа в вакууме осаждают слой кремния при комнатной температуре, далее осуществляют окисление поверхности осажденного кремния в плазме тлеющего разряда при комнатной температуре, после этого формируют слой ферромагнитного силицида под слоем оксида кремния путем твердофазной реакции при температуре 400-800°C, затем слой с фиксированной намагниченностью формируют на туннельном изолирующем слое.

Несмотря на то что это техническое решение позволяет формировать ферромагнитный электрод, выполненный в виде свободного перемагничивающегося слоя, в контакте с туннельным барьером с высокой характеристикой гладкости, исключает наличие парамагнитной фазы при упрощении метода получения магнитных туннельных переходов, позволяет осуществить простоту интеграции в существующую (кремниевую) технологию изготовления элементов памяти, оно не решает задачи интеграции матрицы «MRAM» в структуру СБИС базовой технологии изготовления КМОП/КНД.

Техническим результатом предлагаемого технического решения является интеграция технологии формирования матрицы памяти «MRAM» с улучшенным магнитным гистерезисом магнитных элементов в структуру СБИС технологии «комплементарный-металл-оксид-полупроводник/кремний-на-изоляторе» (КМОП/КНИ).

Технический результат достигается тем, что в способе изготовления встраиваемой в базовый технологический маршрут КМОП/КНИ памяти «MRAM» с целью формирования исходной планарной гетероструктуры СБИС технологии КМОП/КНИ с изоляцией «STI», используемой в качестве подложки, и последующего формирования на ней матрицы памяти «MRAM», последовательно формируют в приборном слое Si гетероструктуры КНИ области n- и p-карманов, изоляцию «STI», n+- и p+-поликремниевые затворы для n- и p-канальных транзисторов соответственно, области высокоомных стоков и истоков транзисторов МОП, p+-стоки, доходящие до дна приборного слоя, а также слои самосовмещенного силицида титана и надежной системы многоуровневой металлизации, затем на сформированной структуре СБИС после третьего слоя металлизации также по планарной технологии формируют матрицу памяти «MRAM», включающую свободно перемагничивающийся ферромагнитный слой («СС»), ферромагнитный слой с фиксированной намагниченностью («ФС») и туннельный изолирующий слой («ИС»), расположенный между «СС» и «ФС», затем формируют четвертый уровень металлизации и защитный диэлектрический слой.

С целью формирования структуры СБИС технологии КМОП/КНИ с изоляцией оксидом кремния с мелкими канавками («STI»), в качестве исходной для нее структуры используют пластину «кремний-на-изоляторе» (КНИ) с толщиной приборного слоя p--типа около 200 нм, толщиной захороненного окисла около 200-400 нм и ориентацией подложки - (100).

Для формирования активных транзисторных структур МОП СБИС, на пластине КНИ выращивают буферный окисел и осаждают слой Si3N4, после чего выполняют фотолитографию «Активные области» и подокисляют боковые стороны островков.

Для формирования изоляции «STI» в структуре СБИС, осаждают методом плазмохимического газофазного осаждения («HDP») слой SiO2, выполняют уплотнение (отжиг), затем выполняют фотолитографию «Инверсия активных областей» для создания изоляции «STI», выполняют химико-механическую полировку (ХМП), далее проводят травление Si3N4 в горячей ортофосфорной кислоте и травление SiO2, после чего проводят процесс окисления для формирования буферного окисла.

Для формирования n-кармана в структуре СБИС, выполняют операцию фотокопирования «n-карман» и ионное легирование фосфором, после чего удаляют фоторезист.

Для формирования p-кармана, выполняют операцию фотокопирования «p-карман» и проводят ионное легирование бором, после чего проводят плазмохимическое удаление фоторезиста.

Для формирования поликремниевых затворов транзисторов в структуре СБИС, их формирование реализуют путем удаления буферного окисла, выращивания подзатворного окисла и осаждения нелегированного Si с последующим выполнением операции фотолитографии «Затворы».

Для формирования высокоомных n--стоков с использованием ионно-лучевого легирования («LDD») в структуре СБИС, проводят фотокопирование «n--стоки» и ионное легирование фосфором и мышьяком.

Для формирования высокоомных p--стоков с использованием «LDD» в структуре СБИС, проводят фотокопирование «p--стоки» и операцию ионного легирования с использованием соединения BF2.

Для формирования межсоединений (спейсеров) в структуре СБИС, осаждают слой «гидрид кремния - диоксид кремния» («Silane-SiO2») по технологии химического осаждения из газовой фазы («LPTEOS») и затем выполняют реактивно-ионное травление слоя «Silane-SiO2+SiO2».

Для формирования n+-стоков в структуре СБИС, выполняют окисление с последующей реализацией фотокопирования «n+-стоки» и проводят ионное легирование ионами As+.

Для формирования p+-стоков в структуре СБИС, выполняют операцию фотокопирование «p+-стоки» и проводят ионное легирование бором, что приводит к легированию затвора p-канального транзистора (p+-поликремниевый затвор), затем по технологии химического осаждения из газовой фазы формируют слой «LPTEOS-SiO2», затем проводят отжиг и выполняют быстрый отжиг, который стимулирует диффузию стоков.

Для формирования высокоомных сопротивлений в структуре СБИС, выполняют фотолитографию для защиты области этих сопротивлений и далее проводят реактивно-ионное травление слоя SiO2.

Для формирования слоя силицида титана в структуре СБИС, выполняют напыление Ti и напыление TiN и применяют двухстадийную термообработку для получения соединения TiSi2.

Для формирования контактов в структуре СБИС, выполняют осаждение борофосфорного стекла («BPTEOS-SiO2»), его оплавление «SATEOS-SiO2» с последующей процедурой химико-механической полировки, далее формируют контакты, для чего проводят операцию фотокопирования «Контакты», затем выполняют процесс термозадубливания и проводят реактивно-ионное травление слоя SiO2, далее выполняют процесс напыления барьерных слоев Ti/TiN, проводят осаждение вольфрама (W) и далее выполняют химико-механическую полировку структуры W/TiN/Ti до SiO2.

Для формирования первого уровня металлизации в структуре СБИС, выполняют фотокопирование «МЕТ1» и процесс реактивно-ионного травления TiN/Ti/Al/Ti, далее осаждают толстый межуровневый диэлектрик «PECVD-SiO2», оплавляют его «SATEOS-SiO2» и проводят химико-механическую полировку слоя «PECVD- SiO2».

Для формирования связующего с металлизацией слоя «VIA-1» в структуре СБИС, выполняют фотокопирование «VIA-1», проводят реактивно-ионное травление SiO2 на всю толщину слоя, далее выполняют процесс напыления Ti/TiN и осаждения W и химико-механическую полировку слоя W/TiN/Ti до SiO2.

Для формирования второго уровня металлизации «МЕТ2» в структуре СБИС, выполняют напыление Ti/Al/Ti/TiN, проводят фотокопирование «МЕТ2» и выполняют реактивно-ионное травление TiN/Ti/Al/Ti, затем осаждают толстый межуровневый диэлектрик «PECVD-SiO2», оплавляют его «SATEOS-SiO2» и проводят химико-механическую полировку «PECVD-SiO2».

Для формирования связующего с металлизацией слоя «VIA-2» в структуре СБИС, выполняют фотокопирование «VIA-2», проводят рективно-ионное травление SiO2 на всю толщину слоя, далее проводят напыление Ti/TiN, осаждение W и выполняют химико-механическую полировку W/TiN/Ti до SiO2.

Для формирования третьего уровня металлизации в структуре СБИС, выполняют процессы, аналогичные процессам для формирования второго уровня металлизации.

Для формирования связующего с металлизацией слоя «VIA-3» в структуре СБИС, выполняют процессы, аналогичные процессам по формированию связующего слоя «VIA-2».

С целью снижения температурного воздействия на последующий процесс формирования памяти «MRAM», этот процесс реализуют между третьим и четвертым уровнями металлизации структуры БИС технологии КМОП/КНИ при пониженных температурах.

По первому варианту между третьим и четвертым уровнями металлизации структуры БИС формируют матрицу памяти «STT-MRAM» с соответствующей структурой.

По второму варианту между третьим и четвертым уровнями металлизации структуры БИС формируют матрицу памяти «MRAM» с архитектурой Савченко с соответствующей структурой.

По первому варианту встраиваемая в СБИС технологии КМОП/КНИ память «STT-MRAM» включает базовый электрод, ферромагнитный слой с фиксированной намагниченностью («ФС»), выполненный из пленочной ферромагнитной структуры, расположенный на нем туннельный изолирующий слой («ИС»), выполненный из TaOx, расположенный сверху на «ИС» свободно перемагничивающийся ферромагнитный слой («СС»), выполненный из ферромагнитной структуры, двухслойная ферромагнитная структура сверху снабжена проводящим слоем Au с выходом на поверхность для обеспечения контакта с управляющими шинами записи/считывания, а вся двухслойная ферромагнитная структура Au/Ta/Co/TaOx/Co/Au помещена в матрицу из диэлектрика Ta2O5. Структура матрицы «STT-MRAM» сформирована на поверхности третьего слоя металлизации «МЕТ3» КНИ с нанесенным на него дополнительно сверху промежуточным слоем Au/Ta, а для достижения наибольшего магниторезистивного эффекта ферромагнитные слои «СС» и «ФС» выполнены из Co с использованием связующего (пиннингующего) подслоя из гранулированного Co или с использованием известного распадающегося раствора металлов Co-Cu, сверху на двухслойную ферромагнитную структуру нанесен четвертый слой металлизации «МЕТ4» и диэлектрическое пассивирующее покрытие.

С целью сопряжения структур КМОП/КНИ и «STT-MRAM», общий процесс изготовления матрицы «STT-MRAM» реализуют после формирования третьего уровня металлизации структуры БИС технологии КМОП/КНИ путем формирования следующего проводящего подслоя Au/Ta, на котором формируют матрицу «STT-MRAM» из пленочной многослойной ферромагнитной структуры Au/Ta/Co/TaOx/Co/Au ионным травлением в атмосфере аргона в сложной комбинированной маске с использованием негативного электронного резиста, определяющего форму частиц, диэлектрическую прослойку формируют естественным окислением тонкой пленки Ta с помощью напуска атмосферы в камеру, далее для обеспечения хорошего контакта верхний магнитный слой частицы покрывают Au, затем всю структуру покрывают слоем диэлектрика Ta2O3 и его далее удаляют с верхушек ферромагнитных частиц взрывом оставшейся после ионного травления маски, двухслойные ферромагнитные ячейки помещают, таким образом, в диэлектрическую матрицу, а верхний слой ячеек покрывают Au для осуществления выхода на поверхность.

По второму варианту встраиваемая в базовый технологический маршрут КМОП/КНИ память «MRAM», выполненная в соответствии с архитектурой Савченко, включает базовый электрод, ферромагнитный слой с фиксированной намагниченностью («ФС»), ферромагнитный слой со свободной намагниченностью («СС»), туннельную прослойку-диэлектрик, или изолирующий слой («ИС»), выполненный из Al2O3, расположенный между «СС» и «ФС», двухслойная ферромагнитная структура сверху снабжена проводящим слоем Au с выходом на поверхность для обеспечения контакта с управляющими шинами записи/считывания, а вся двухслойная ферромагнитная структура помещена в матрицу из диэлектрика Ta2O5. Структура матрицы «MRAM» по методу Савченко сформирована на поверхности третьего слоя металлизации «МЕТ3» планарной структуры БИС технологии КМОП/КНИ с нанесенным на него дополнительно сверху промежуточным слоем Au/Ta, а для достижения наибольшего магниторезистивного эффекта ферромагнитные слои «СС» и «ФС» выполнены на основе многослойной пиннингующей структуры «ферромагнетик-прослойка Ru-ферромагнетик», сверху на двухслойную ферромагнитную структуру нанесен четвертый слой металлизации «МЕТ4» и диэлектрическое пассивирующее покрытие.

Для формирования нижнего базового проводящего электрода структуры матрицы памяти «MRAM», на структуру СБИС технологии КМОП/КНИ с изоляцией «STI» до этапа «формирование четвертого уровня металлизации+VIA-3» осаждают многослойную структуру Au/Ta методом магнетронного распыления.

Для формирования ферромагнитного слоя с фиксированной намагниченностью («ФС») в матрице памяти «MRAM» с архитектурой по методу Савченко, на поверхность многослойной структуры методом магнетронного распыления наносят первый антиферромагнитный слой (Pinning), далее наносят слой ферромагнетика, затем прослойку Ru и слой ферромагнетика.

Далее для формирования туннельной прослойки диэлектрика, на поверхность структуры осаждают диэлектрик Al2O3 оптимальной толщины, позволяющей пропускать ток через элемент с сопротивлением порядка 105 Ом·мкм2.

С целью формирования ферромагнитного слоя со свободной намагниченностью («СС»), на поверхность изолирующего слоя («ИС») наносят методом магнетронного распыления слой ферромагнетика, затем прослойку Ru и слой ферромагнетика.

Для обеспечения контакта с управляющими шинами записи/считывания, на поверхность ферромагнитного слоя со свободной намагниченностью («СС») наносят слой Au.

Для формирования многослойных магнитных ячеек, на поверхность структуры, в том числе и на поверхность верхнего слоя - Au, наносят фоторезист, выполняют фотокопирование по фотошаблону «Ячейки» и проводят операцию термозадубливания фоторезиста, затем выполняют травление многослойной ферромагнитной структуры и удаляют фоторезист.

Для формирования диэлектрической изоляции элементов матрицы запоминающих ячеек (ЗЯ), на поверхность структуры наносят слой диэлектрика Ta2O5 толщиной, равной толщине слоев ферромагнитной ячейки, наносят толстый слой фоторезиста, а для планаризации поверхности выполняют процесс плазменно-химического травления слоев фоторезиста и Ta2O5, в котором подбирается одинаковая скорость травления данных материалов.

Для формирования четвертого уровня металлизации матрицы «MRAM», проводят напыление слоя Ti/Al, затем выполняют фотокопирование «МЕТ4» и методом реактивно-ионного травления удаляют Ti/Al до оксида.

Для формирования защитного диэлектрического слоя всей поверхности матрицы «MRAM» на структуре БИС КМОП/КНИ, осаждают слой «SATEOS-SiO2» и осаждают «PECVD-SW», далее выполняют фотокопирование «Пассивация» и проводят реактивно-ионное травление слоев «PECVD-SiN», «SATEOS-SiO2».

Техническое решение иллюстрируется следующими рисунками.

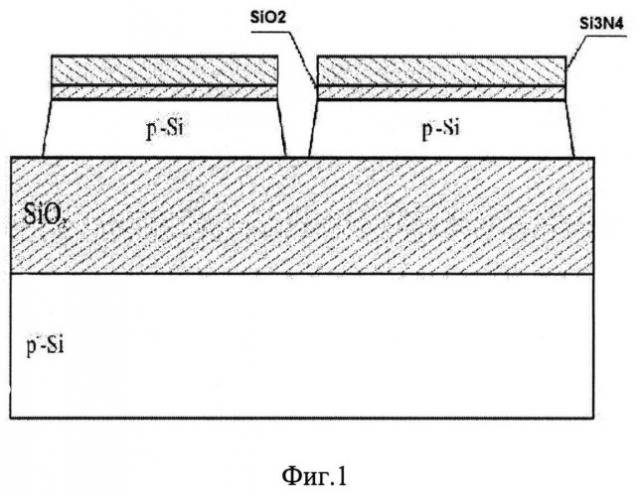

Фиг.1. Формирование активных областей структуры СБИС технологии КМОП/КНИ.

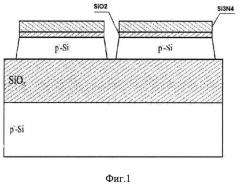

Фиг.2. Окончательное формирование изоляции «STI» структуры СБИС технологии КМОП/КНИ.

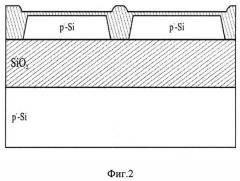

Фиг.3. Формирование n-кармана структуры СБИС технологии КМОП/КНИ.

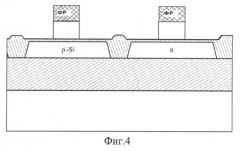

Фиг.4. Формирование поликремниевых затворов структуры СБИС технологии КМОП/КНИ.

Фиг.5. Формирование n-стоков структуры СБИС технологии КМОП/КНИ.

Фиг.6. Формирование межсоединений структуры СБИС технологии КМОП/КНИ.

Фиг.7. Структура после отжигов.

Фиг.8. Формирование силицида титана структуры СБИС технологии КМОП/КНИ.

Фиг.9. Формирование контактных окон структуры СБИС технологии КМОП/КНИ.

Фиг.10. Осаждение W и ХМП W/TiN/Ti для формирования структуры СБИС технологии КМОП/КНИ.

Фиг.11. Формирование первого уровня металлизации структуры СБИС технологии КМОП/КНИ.

Фиг.12. ХМП слоя «PECVD-SiO2» структуры СБИС технологии КМОП/КНИ.

Фиг.13. ХМП слоя W/TiN/Ti структуры СБИС технологии КМОП/КНИ.

Фиг.14. Формирование второго уровня металлизации структуры СБИС технологии КМОП/КНИ.

Фиг.15. Формирование четвертого уровня металлизации структуры СБИС технологии КМОП/КНИ.

Фиг.16. Окончательный вид структуры СБИС технологии КМОП/КНИ с поликремниевыми затворами.

Фиг.17. Формирование «третьего уровня металлизации+«VIA-3»» для «MRAM».

Фиг.18. Многослойная структура Au/Та для «MRAM».

Фиг.19. Нижний немагнитный проводящий электрод для «MRAM».

Фиг.20. Нанесение слоев ферромагнетика Co и Ta для «MRAM».

Фиг.21. Естественное окисление и нанесение второго ферромагнитного слоя Co и слоя Au для «MRAM».

Фиг.22. Нанесение комбинированной маски для «MRAM».

Фиг.23. Экспонирование структуры электронным пучком литографической системы для «MRAM».

Фиг.24. Последовательное травление слоев металлической маски для «MRAM».

Фиг.25. Ионное травление (ИТ) термически обработанного резиста для «MRAM».

Фиг.26. Ионное травление ферромагнитной структуры Co/TaOx/Co/Au для «MRAM».

Фиг.27. Осаждение слоя диэлектрика Ta2O5 для «MRAM».

Фиг.28. Сформированные магнитные ячейки в окружение диэлектрика для «MRAM».

Фиг.29. Формирование четвертого уровня разводки для «MRAM».

Фиг.30. Формирование пассивации для «MRAM».

Фиг.31. Окончательный вид структуры «MRAM» на СБИС технологии КМОП/КНИ с n+- p+-поликремниевыми затворами.

Фиг.32. а) - многослойная структура элемента памяти, б) - варианты построения архитектуры микросхемы «MRAM».

Фиг.33. Формирование «третьего уровня металлизации+VIA-3» для «MRAM» по методу Савченко.

Фиг.34. Формирование нижнего базового проводящего электрода для «MRAM» по методу Савченко.

Фиг.35. Формирование слоя «Pinning» и стабильного слоя для «MRAM» по методу Савченко.

Фиг.36. Формирование последовательности слоев для магниторезистивной ячейки памяти для «MRAM» по методу Савченко.

Фиг.37. Травление многослойной структуры для «MRAM» по методу Савченко.

Фиг.38. Осаждение слоя диэлектрика для «MRAM» по методу Савченко.

Фиг.39. Нанесение толстого слоя фоторезиста для «MRAM» по методу Савченко.

Фиг.40. Формирование изоляции для «MRAM» по методу Савченко.

Фиг.41. Формирование четвертого уровня металлизации для «MRAM» по методу Савченко.

Фиг.42. Формирование пассивации структуры «СБИС КМОП/КНИ+«SDT-MRAM» для «MRAM» по методу Савченко.

Фиг.43. BAX изготовленного элемента Co/TaOx/Co (образец №3). Развертка: по оси X напряжение - 100 мВ/клетка; по оси Y ток - 10 µА/клетка. Полная развертка по оси 500 мВ (в одну полярность) и 40 µА. Рабочая точка при измерении R(H) - 100 мВ.

Фиг.44. Распределение элементов примеси в структуре.

Фиг.45. Зависимость сопротивления от внешнего магнитного поля для эллиптических частиц 300×200 нм.

Фиг.46. Зависимость сопротивления от внешнего магнитного поля для эллиптических частиц 200×100 нм (поле вдоль длинной оси частицы).

Фиг.47. Поле вдоль длиной (а) и короткой оси (б) частицы.

Фиг.48. ВАХ четырех элементов Co/TaOx/Co: а) BAX в области токов I=0…10-4 А; б) ВАХ в области токов I=10-4…10-7 А (для удобства положительная и отрицательная ветви представлены в виде модуля на одном графике).

Фиг.49. Зависимость сопротивления четырех элементов от напряжения: а) зависимость в области R=0…7·103 Ω; б) зависимость в области R= 3·103…7·104 Ω.

Фиг.50. Изображение на АСМ прямоугольного провода с расположенными на нем ферромагнитными наночастицами.

Фиг.51. Изображение на МСМ участка массива частиц после намагничивания в магнитном поле величиной индукции +300 Гс.

Фиг.52. Изображение на МСМ участка массива частиц после намагничивания в магнитном поле величиной индукции -250-280 Гс. Произошло перемагничивание всех частиц.

Фиг.53. Изображение на АСМ прямоугольного провода с расположенными на нем ферромагнитными наночастицами. Стрелками - большой - показано направление тока, малой - направление магнитного поля.

Фиг.54. Последовательные стадии эксперимента по перемагничиванию частиц током. Направление магнитного поля, создаваемого током, совпадает с горизонтальной осью. Направление подмагничивающего магнитного поля также совпадает с горизонтальной осью: а) 1 стадия. Коэрцитивное поле выделенной частицы 250 Гс; б) 2 стадия. Центральная частица перемагничена током в подмагничивающем магнитном поле 50 Гс (таким образом, магнитное поле, создаваемое током, ≈200 Гс).

Фиг.55. Основные этапы изготовления двухслойных магнитных частиц: (а) нанесение пленки Co/Si/Co на подложку; (б) формирование колодцев в пленке электронного резиста ПММА (полиметилметакрилата); (в) покрытие структуры пленкой V; (г) процесс “lift-off”; д) травление структуры Co/Si/Co в атмосфере Ar.

Фиг.56. Изображение на МСМ образца в нулевом магнитном поле (а) после намагничивания в поле -650 Э; (б) после намагничивания в поле +220 Э.

Техническое решение осуществляется следующим образом.

Встраиваемая в СБИС технологии КМОП/КНИ память «MRAM» и способ ее изготовления имеют два основных варианта. По первому из них формируется встраиваемая в базовый технологический маршрут КМОП/КНИ структура матрицы ЗЯ памяти «MRAM», представляющая собой базовую структуру БИС технологии КМОП/КНИ, сформированную до третьего уровня металлизации, свободно перемагничивающийся ферромагнитный слой («СС»), ферромагнитный слой с фиксированной намагниченностью («ФС») и туннельный изолирующий слой («ИС»), расположенный между «СС» и «ФС». «ФС» расположен на дополнительном промежуточном проводящем слое Au/Ta и выполнен из пленочной ферромагнитной структуры Co. Расположенный на нем «ИС» выполнен из TaOx. Расположенный сверху на «ИС» ферромагнитный «СС» выполнен из ферромагнитной структуры Co, двухслойная ферромагнитная структура Au/Ta/Co/TaOx/Co/Au сверху снабжена проводящим слоем Au с выходом на поверхность для обеспечения контакта с управляющими шинами записи/считывания. Вся двухслойная ферромагнитная структура помещена в матрицу из диэлектрика Ta2O5.

По второму варианту формируется встраиваемая в базовый технологический маршрут КМОП/КНИ структура матрицы ЗЯ памяти «MRAM», выполненная в соответствии с архитектурой Савченко, представляющая собой базовую структуру БИС технологии КМОП/КНИ, сформированную до третьего уровня металлизации, базовый электрод, антиферромагнитный слой с фиксированной намагниченностью («ФС»), свободно перемагничивающийся ферромагнитный стабильный слой (ферромагнетик-прослойка Ru-ферромагнетик) («СС»), туннельную прослойку-диэлектрик (Al2O3), или изолирующий слой («ИС»), расположенный между «СС» и «ФС», верхний электрод, «ФС» расположен на дополнительном промежуточном проводящем слое Au/Ta и выполнен из пленочной многослойной ферромагнитной структуры «Pinning», расположенный на нем «ИС» выполнен из Al2O3, расположенный сверху на «ИС» ферромагнитный «СС» выполнен из многослойной ферромагнитной структуры «ферромагнетик-прослойка Ru-ферромагнетик», двухслойная ферромагнитная структура сверху снабжена верхним электродом из проводящего слоя Au с выходом на поверхность для обеспечения контакта с управляющими шинами записи/считывания, а вся двухслойная ферромагнитная структура помещена в матрицу из диэлектрика Ta2O5.

Пример реализации технического решения

Основой встраиваемой в СБИС технологии КМОП/КНИ памяти «MRAM» и способа ее изготовления является технологический маршрут изготовления СБИС технологии КМОП/КНИ с изоляцией «STI». Маршрут включает в себя формирование n- и p-карманов, изоляции «STI», n+- и p+-поликремниевых затворов для n- и p-канальных транзисторов соответственно, областей «LDD», p+-стоков, доходящих до дна приборного слоя, а также формирование самосовмещенного силицида титана и надежной системы четырехуровневой металлизации.

1. Формирование структуры СБИС технологии КМОП/КНИ с поликремниевыми затворами. В качестве исходной структуры применяли пластину КНИ с толщиной приборного слоя p--типа 0,2 мкм, толщиной захороненного окисла 0,2-0,4 мкм и ориентацией подложки - (100). Ниже подробно рассмотрены основные технологические этапы изготовления микросхемы «MRAM» с привязкой к технологическому маршруту СБИС технологи КМОП/КНИ. Этот базовый технологический маршрут при изготовлении подобных изделий состоит из следующих этапов.

0. Формирование глобальных знаков совмещения.

1. Формирование активных областей. На пластине КНИ выращивают буферный окисел и осаждают слой Si3N4. Далее проводят фотолитографию (ФЛГ) «Активные области» (Фиг.1) и подокисляют боковые стороны островков.

2. Формирование изоляции «STI». Осаждают методом «HDP» SiO2 и проводят уплотнение (отжиг). Далее выполняют ФЛГ «Инверсия активных областей» для создания изоляции «STI» и химико-механическую полировку (ХМП). Далее проводят травление Si3N4 в горячей ортофосфорной кислоте и травление SiO2. После этого проводят процесс окисления, формируют буферный окисел. На этом этапе заканчивается формирование изоляции «STI» (Фиг.2).

3.Формирование n-кармана. Проводят операцию фотокопирования (ФК) для n-кармана и ионное легирование (ИЛ) фосфором (Фиг.3). Удаляют фоторезист.

4. Формирование p-кармана. Затем выполняют ФК p-кармана и проводят ИЛ бором. Затем выполняют плазмохимическое удаление фоторезиста (ПУФ).

5. Формирование затворов транзисторов. Формируют поликремниевые затворы путем удаления буферного окисла, выращивания подзатворного окисла, осаждения нелегированного Si∗. Далее проводят ФЛГ «Затворы» (Фиг.4).

6. Формирование «LDD» (n--стоки). Выполняют ФК «n--стоки» и ИЛ фосфором и мышьяком (Фиг.5).

7. Формирование «LDD» (p--стоки). Выполняют ФК «p--стоки» и ионное легирование BF2.

8. Формирование спейсеров. Методом химического осаждения из газовой фазы (ХОГФ) формируют слой «Silane-SiO2» и проводят операцию реактивного ионного травления (РИТ) слоя «Silane-SiO2+SiO2» для формирования межсоединений (спейсеров) (Фиг.6).

9. Формирование стоков (n+-стоки). Следующая операция - окисление. Затем выполняют ФК «n+-стоки» и проводят ИЛ As+. При формировании n+-стоков происходит легирование затвора n-канального транзистора (n+-поликремниевый затвор).

10. Формирование стоков (p+-стоки). Выполняют ФК «p+-стоки» и проводят ИЛ бором. При формировании p+-стоков происходит легирование затвора p-канального транзистора (p+-поликремниевый затвор). Затем методом ХОГФ осаждают слой «LPTEOS-SiO2». Далее проводят отжиг и выполняют быстрый отжиг (диффузия стоков) (Фиг.7).

11. Формирование высокоомных сопротивлений. Проводят ФЛГ: защищают области высокоомных сопротивлений и далее выполняют РИТ SiO2.

12. Формирование силицида титана. Формирование силицида титана начинают с напыления Ti и напыления TiN. Двухстадийная термообработка необходима для получения соединения TiSi2 (Фиг.8).

13. Формирование контактов. Проводят осаждение борофосфорного стекла («BPTEOS-SiO2»), его оплавление и осаждение «SATEOS-SiO2» с последующей ХМП. Формируют контакты: для этого проводят ФК «Контакты», далее выполняют процесс термозадубливания и проводят РИТ SiO2 (Фиг.9). Далее следует процесс напыления барьерных слоев Ti/TiN. Проводят осаждение вольфрама (W) и далее выполняют ХМП слоя W/TiN/Ti до SiO2 (Фиг.10).

14. Формирование первого уровня металлизации (разводки). Следующим этапом проводят напыление Ti/Al/Ti/TiN. Выполняют ФК «МЕТ1» и РИТ TiN/Ti/Al/Ti (Фиг.11). Далее осаждают толстый слой межуровнего диэлектрика («SATEOS-SiO2» и «PECVD-SiO2»). Проводят ХМП «PECVD OXIDE» (Фиг.12).

15. Формирование «VIA-1». Затем выполняют ФК «VIA-1». Проводят РИТ SiO2 на всю толщину. Далее выполняют процесс напыления Ti/TiN и осаждения W и ХМП слоя W/TiN/Ti до SiO2 (Фиг.13).

16. Формирование второго уровня металлизации. Следующим этапом проводят напыление Ti/Al/Ti/TiN. Выполняют ФК «МЕТ2» и РИТ слоя TiN/Ti/Al/Ti (Фиг.14). На следующей стадии осаждают толстый межуровневый диэлектрик («SATEOS-SiO2» и «PECVD-SiO2») и проводят ХМП «VECW-SiO2».

17. Формирование «VIA-2». На следующем этапе выполняют ФК «VIA-2». Проводят РИТ SiO2 на всю толщину. Далее проводят напыление Ti/TiN, осаждение W и ХМП слоя W/TiN/Ti до SiO2.

Далее аналогичным образом реализуют:

18. Формирование третьего уровня металлизации.

19. Формирование «VIA-3».

20. Формирование четвертого уровня металлизации. На данном технологическом этапе напыляют Ti и Al. Выполняют ФК «МЕТ4» и методом РИТ удаляют Al/Ti до оксида кремния (Фиг.15).

21. Формирование защитного диэлектрического слоя. Осаждают слой «SATEOS SiO2» и осаждают «PECVD SiN». Далее выполняют ФК «Пассивация» и проводят РИТ слоев «PECVD SiN», «SATEOS-SiO2». Заканчивают этот этап процессом вжигания Al. На Фиг.16 показана окончательная структура сформированной СБИС технологии КМОП/КНИ с n+- p+-поликремниевыми затворами.

2. Реализация технологического маршрута изготовления «MRAM».

Процесс кристального производства состоит из нескольких основных блоков, что в свою очередь составляют более 400 сложных операций. Так как повышенная температура оказывает влияние на качество ячейки памяти и на ее работу, для уменьшения воздействия данного фактора формирование «MRAM» будет происходить на верхнем уровне металлизации. Проблему неоднородности свойств ЗЯ объясняют несовершенством производственного процесса. В предлагаемом способе реализации технологических маршрутов изготовление ЗЯ реализуется между третьим и четвертым уровнями металлизации, процессы формирования которых проводят при пониженных температурах.

2.1. Формирование ячейки «MRAM» пленочной многослойной ферромагнитной структуры Au/Ta/Co/TaOx/Co/Au с применением взрывной ФЛГ.

В общем, способ изготовления элемента можно описать следующим образом: на проводящем подслое Au/Ta формируют ячейки из пленочной многослойной ферромагнитной структуры Au/Ta/Co/TaOx/Co/Au ионным травлением в атмосфере аргона в сложной комбинированной маске с использованием негативного электронного резиста, определяющего форму частиц. Диэлектрическую прослойку формируют естественным окислением тонкой пленки Ta с помощью напуска атмосферы в камеру магнетронного напыления. Для возможности хорошего контакта верхний магнитный слой частицы покрывают Au. Затем весь образец покрывают слоем диэлектрика Ta2O5, затем его удаляют с верхушек магнитных частиц взрывом оставшейся после ионного травления маски. Таким образом, двухслойные ферромагнитные ячейки помещают в диэлектрическую матрицу, и верхний золотой слой ячеек имеет выход на поверхность.

Более детально способ изготовления выглядит следующим образом.

19-0∗). (∗)В двойной нумерации этапов «Х-Y» «X» означает порядковый номер этапа с начала формирования структуры БИС технологи КМОП/КНИ, «Y» означает порядковый номер этапа формирования одного из двух вариантов «MRAM», начиная с этапа формирования 3-го уровня металлизации, принятого за «О».)

Формирование третьего уровня металлизации (п.18 СБИС). В качестве исходной структуры применяли структуру СБИС технологии КМОП/КНИ с изоляцией «STI», способ изготовления кот