Основа жевательной резинки (варианты) и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к кондитерской отрасли пищевой промышленности. Предложена основа жевательной резинки. Основа жевательной резинки содержит микрочастицы по меньшей мере одного поперечно-сшитого полимера. Указанный поперечно-сшитый полимер содержит по меньшей мере 25% геля с температурой стеклования ниже 30°C. Также предложен способ получения основы жевательной резинки. Способ предусматривает стадию загрузки в миксер водной суспензии микрочастиц поперечно-сшитого полимера с содержанием геля по меньшей мере 25%. Затем добавляют в миксер, по меньшей мере, один эластомер, растворитель эластомера, умягчитель, пластичную смолу, наполнитель и/или эмульгатор. Компоненты перемешивают при повышенной температуре в течение времени, достаточного для испарения, по меньшей мере, наибольшей части жидкости, и выгружают смесь из миксера. Изобретение позволяет получить жевательную резинку с пониженной адгезией к поверхностям и приемлемыми жевательными свойствами. 3 н. и 24 з.п. ф-лы, 6 ил., 6 табл., 7 пр.

Реферат

Предпосылки создания изобретения

Настоящее изобретение относится к основам жевательной резинки и к жевательным резинкам. Более конкретно, данное изобретение относится к улучшенным основам жевательной резинки и к жевательным резинкам, которые легче удалять, а также к способам производства основ для жевательных резинок.

Предшественники современных композиций жевательной резинки были разработаны в девятнадцатом веке. Современный вариант употребляют ежедневно миллионы людей во всем мире.

При жевании жевательной резинки водорастворимые компоненты, такие как сахара и сахарные спирты, выделяются во рту с разной скоростью, после чего остается не растворимая в воде жвачка. Через некоторое время, обычно после того, как удалена большая часть водорастворимых компонентов, жвачку выбрасывают. Как правило, не возникает проблем с уничтожением жвачки безопасным способом, например, можно завернуть ее в первоначальную обертку или выбросить в соответствующий приемник, но часто выброшенная жвачка прилипает к окружающим поверхностям, таким как тротуары, стены, полы, одежда и мебель.

Традиционные эластомерные и каучуксодержащие основы, используемые для производства жевательной резинки, ведут себя как вязкие жидкости, обладающие текучестью и эластичностью, необходимыми для жевания. Однако когда жвачка, образующаяся из такой традиционной жевательной резинки, прилипает к грубым окружающим поверхностям типа бетона, эластомерные компоненты со временем затекают в поры, трещины и разломы на таких поверхностях. Этот процесс может усугубляться под действием давления (например, при ходьбе людей) и колебаний температуры. Если не удалить жвачку сразу, то прилипшую жвачку чрезвычайно трудно отделить от окружающих поверхностей.

Таким образом, нужны основа жевательной резинки и жевательная резинка с такими характеристиками, которые делают ее приемлемыми для потребителя, но получаемая жвачка должна легко отделяться от поверхностей, к которым она прилипла.

Сущность изобретения

Основа жевательной резинки представляет собой микрочастицы, содержащие по меньшей мере один поперечно-сшитый полимер. Было установлено, что такие основы жевательной резинки обладают нужными жевательными свойствами, как и традиционные основы жевательной резинки. Образующиеся жвачки из таких основ, содержащих микрочастицы поперечно-сшитого полимера, легко отделяются от окружающих поверхностей, таких как бетон, ткани и полы.

Описание рисунков

Эти и другие особенности, варианты и преимущества настоящего изобретения будут более понятны после ознакомления с подробным описанием в сочетании с сопровождающими рисунками, среди которых:

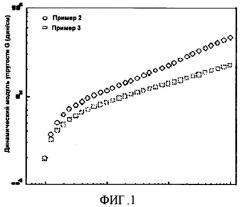

ФИГ.1 графически представляет динамический модуль упругости при сдвиге при 37°С для жвачки, полученной из сравнительного состава жевательной резинки, и жвачки, полученной из основы по настоящему изобретению; и

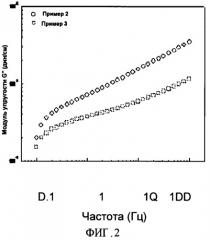

ФИГ.2 графически представляет динамический модуль упругости при сдвиге при 37°С для жвачки, полученной из одного варианта состава жевательной резинки, и жвачки, полученной из основы, полученной по настоящему изобретению, как здесь описано.

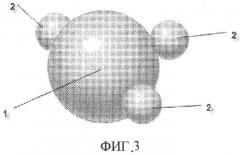

ФИГ.3 представляет рисунок микрочастицы из полимерного композита по настоящему изобретению.

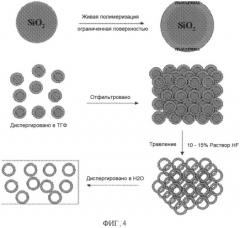

ФИГ.4 представляет схематическое изображение способа изготовления полых оболочечных микрочастиц по настоящему изобретению.

ФИГ.5 представляет микрофотографию полых оболочечных микрочастиц, заявленных в некоторых вариантах настоящего изобретения.

ФИГ.6 представляет в разрезе микрочастицу ядро-оболочка по настоящему изобретению.

Описание изобретения

Настоящее изобретение относится к основам жевательной резинки, которые включают микрочастицы поперечно-сшитого полимера известного типа, применяемого для получения чувствительных к давлению адгезивов, нашедших широкое применение. Неожиданно оказалось, что такие микрочастицы поперечно-сшитого полимера можно использовать для изготовления широко применяемых основ жевательной резинки.

В некоторых вариантах микрочастицы поперечно-сшитого полимера могут быть неоднородными. Неоднородность означает, что микрочастицы имеют структуру, отличную от структуры химически и физически однородных частиц. В некоторых вариантах неоднородные микрочастицы поперечно-сшитого полимера могут иметь форму полимерного композита из двух или нескольких разных составляющих микрочастиц поперечно-сшитого полимера, ковалентно связанных друг с другом на поверхностях контакта. Составляющие микрочастицы сами по себе являются микрочастицами, термин составляющие микрочастицы используют для различения их от конечных микрочастиц, которые используют в других вариантах настоящего изобретения. Это означает, что составляющие микрочастицы происходят из разных популяций микрочастиц, которые различаются некоторыми свойствами, такими как средний размер частиц, состав полимера, степень поперечной сшивки или другое физическое или химическое свойство или свойства, в результате чего при их раздельном использовании они придают получаемой из них жевательной резинке разные свойства. При ковалентном связывании двух или нескольких разных составляющих частиц и включении полимерного композита в состав жевательной резинки можно тщательно регулировать текстуру и жевательные свойства для получения продукта с нужными свойствами.

В некоторых вариантах неоднородная микрочастица может быть в виде полой оболочечной частицы. Полая оболочечная частица означает, что примерно сферическая микрочастица представляет собой оболочку, практически или полностью окружающую пустоту внутри нее. Такие пустоты могут составлять 25-75% объема полой оболочечной микрочастицы. Такие полые оболочечные микрочастицы будут иметь разную текстуру, например, более мягкую текстуру и повышенную эластичность по сравнению с твердыми микрочастицами такого же размера и полимерного состава.

В некоторых вариантах неоднородные микрочастицы могут быть в форме ядро-оболочка или заполненной оболочки. Такие варианты аналогичны полой оболочечной частице за исключением того, что вместо пустоты оболочка практически или полностью окружает твердое или жидкое ядро. Ядро может быть жидкостью, например водой, растительным маслом, глицерином, гидрогелями или водной эмульсией отдушки. Альтернативно, ядро может быть твердым, например, представлять собой частицы или гранулы сахара или сахарного спирта, воск, твердый жир, полимер состава, отличного от состава оболочки.

Поперечно-сшитый полимер может иметь температуру стеклования ниже примерно 30°С или ниже примерно 10°С или даже ниже примерно 0°С. В этих и/или других вариантах поперечно-сшитый полимер может иметь комплексный модуль упругости (G*) при 25°С менее примерно 109 дин/см2 или менее примерно 107 дин/см2. В еще одних вариантах поперечно-сшитый полимер может по желанию иметь комплексный модуль упругости (G*) более примерно 104 дин/см2 или более примерно 105 дин/см2.

Микрочастицы могут иметь наибольший размер по меньшей мере 0.01 мкм, или по меньшей мере 0.1 мкм, или по меньшей мере 0.5 мкм, или по меньшей мере 10 мкм. Микрочастицы могут иметь наибольший размер менее примерно 1000 мкм, или менее примерно 500 мкм, или менее примерно 100 мкм.

В некоторых вариантах микрочастицы могут содержать пищевые полимеры и их можно пластифицировать или нет. В этих и других вариантах полимер может содержать полиакрилат, полиуретан или их сополимеры. Если предпочтительным является полиакрилат, то его можно получить по меньшей мере из одного акрилатного мономера, включая изооктилакрилат, 4-метил-2-пентилакрилат, 2-метилбутилакрилат, изоамилакрилат, втор-бутилакрилат, н-бутилакрилат, 2-этилгексилакрилат, изодецилметакрилат, изононилакрилат, изодецилакрилат или их комбинации (т.е. сополимеры). В некоторых вариантах, когда желательно использовать полиакрилат, его можно получить из изоокилакрилата, 2-этилгексилакрилата, н-бутилакрилата или их сополимеров.

Микрочастицы могут представлять собой целиком основу жевательной резинки или они могут составлять примерно 0.1-99 масс.% или примерно 1-70 масс.% или примерно 5-40 масс.% от общей массы основы жевательной резинки.

Хотя ожидается, что предлагаемые основы жевательной резинки будет легче удалять, в некоторых вариантах основы жевательной резинки могут содержать по меньшей мере еще один компонент, способствующий ее отделяемости. Компонент, способствующий отделяемости резинки, может содержать амфифильный полимер, слабоклейкий полимер, полимер, содержащий гидролизуемые компоненты, сложный или простой эфир полимера с гидролизуемыми компонентами, блок-сополимеры или их комбинации.

Предлагаемая основа жевательной резинки может также содержать по меньшей мере один эластомер, растворитель эластомера, умягчитель, пластичную смолу, наполнитель, эмульгатор или их комбинации. В некоторых вариантах основа жевательной резинки также содержит наполнитель, например, карбонат кальция, тальк, аморфный оксид кремния или их комбинации в количестве примерно 0-5 масс.% в расчете на общую массу основы жевательной резинки.

В другом варианте предложена жевательная резинка, содержащая первую основу жевательной резинки, которая состоит из множества микрочастиц, содержащих по меньшей мере один поперечно-сшитый полимер. Первая основа жевательной резинки может представлять собой примерно 1-98 масс.% жевательной резинки, или примерно 10-50 масс.%, или примерно 20-35 масс.% жевательной резинки в расчете на общую массу жевательной резинки.

Жевательная резинка может содержать первую основу жевательной резинки как единственный компонент основы жевательной резинки или в других вариантах может содержать вторую, традиционную основу жевательной резинки. В таких вариантах первая основа жевательной резинки может составлять примерно 0.1-30 масс.% жевательной резинки от общей массы жевательной резинки.

Помимо любых ее количеств в основе жевательная резинка может включать по меньшей мере один компонент, способствующий ее удалению. В некоторых вариантах компонент жевательной резинки, способствующий ее удалению, содержит эмульгатор, который можно инкапсулировать или по желанию распылить.

В другом варианте предложено использовать в качестве основы жевательной резинки микросферы поперечно-сшитого полимера.

И в еще одном варианте предложены также способы производства основы жевательной резинки, включая стадии загрузки в миксер водной суспензии микрочастиц поперечно-сшитого полимера, добавления в миксер по меньшей мере одного эластомера, растворителя эластомера, умягчителя, смолы, наполнителя и/или эмульгатора, смешения компонентов при повышенной температуре в течение времени, достаточного для испарения по меньшей мере большей части воды, и выгрузки смеси из миксера.

Если не указано иное, использованные здесь технические и научные термины имеют такое же значение, как общепринятое у специалистов в той области, к которой относится изобретение. Использованные здесь термины «первый», «второй» и т.п. не означают порядок, количество или важность, но используются для различения одного элемента от другого. Также термины «а» и «an» не означают ограничения количества, но относятся к присутствию по меньшей мере одного из названных пунктов, а термины «спереди», «сзади», «обратно», «внизу» и/или «наверху», если не указано иное, используют просто для удобства описания и не предназначены для ограничения описания любой одной позицией или пространственной ориентацией.

Здесь иногда упоминается наибольший размер рассматриваемых микрочастиц. Следует понимать, что когда приводят интервалы частиц, имеющих преимущество или желательных в этих экспериментах, или говорят о конкретной форме микрочастиц, то эти интервалы/формы могут быть основаны на измерении или наблюдении примерно 1-10 микрочастиц, и хотя вообще считают, что наибольшая часть микрочастиц обладает наблюдаемой формой или попадает в предложенный интервал самых наибольших размеров, но эти интервалы не означают, что 100% или 90%, или 80%, или 70% или даже 50% микрочастиц обязательно имеют такую форму и наибольший размер в указанном интервале. Все, что требуется, это чтобы достаточное число микрочастиц имели размер в нужном интервале и/или нужную форму, с тем чтобы получить по меньшей мере часть нужных свойств микрочастиц и, следовательно, основы и жевательной резинки.

Если названы интервалы, то они включают конечные значения всех интервалов для того же компонента или свойства и их можно независимо комбинировать (например, в интервалы «до примерно 25 масс.% или, более конкретно, до примерно 5-20 масс.%» включены значения на концах и все промежуточные значения интервалов «примерно 5-25 масс.%» и т.п.). Слово «примерно», использованное в связи с количеством, включает указанные значения и имеет значение, определяемое контекстом (например, включает степень погрешности, связанной с определением конкретного количества). Кроме того, если не указано иное, приведенные здесь проценты являются массовыми (масс.%) и даны в расчете на общую массу основы или жевательной резинки.

Настоящее изобретение предлагает основы жевательной резинки и жевательные резинки, а также способы производства основы жевательной резинки. Более конкретно, предложенные здесь основы жевательной резинки представляют собой микрочастицы, содержащие один или несколько поперечно-сшитых полимеров. Полимерные микрочастицы позволяют получать жвачку, содержащую основу жевательной резинки, легче отделяемую от поверхностей, к которым она прилипла, по сравнению со жвачками, содержащими традиционные основы. Преимуществом является то, что данные основы жевательной резинки обладают такими же жевательными свойствами, что и традиционные основы жевательной резинки. Таким образом, основа жевательной резинки, содержащая полимерные микрочастицы, является эластичной и деформируемой, более когезивной, чем адгезивной, и легко восстанавливается после разрыва. В результате ожидают, что жевательная резинка, содержащая такую основу жевательной резинки, доставит удовольствие потребителю.

Описанные здесь полимерные микрочастицы, пригодные для использования в составе основы жевательной резинки, должны быть достаточно пластичными при обычных температурах во рту (например, 35-40°С), с тем чтобы обеспечить хорошие жевательные свойства. Кроме того, желательно, чтобы полимерные микрочастицы были достаточно безвкусны и способны поглощать отдушки, которые придают приемлемые для потребителя вкусовые ощущения. Обычно микрочастицы обладают достаточной когезией, и жевательная резинка сохраняет когезию во время жевания и образует дискретную жвачку.

Желательно, чтобы полимеры были поперечно-сшитыми либо до, либо во время либо после их объединения в микрочастицы. Использованный здесь термин «поперечно-сшитый» означает связывание цепей полимеров в виде сетки, что делает их прочнее и устойчивее к растворению. По меньшей мере в некоторых вариантах все или большая часть полимеров (т.е. более 50% полимеров в расчете на их общее количество) в микрочастице являются поперечно-сшитыми. В других вариантах поперечная сшивка может быть неполной, и меньшая часть (т.е. менее 50% полимеров в расчете на их общее количество) полимеров в микрочастице будут поперечно-сшитыми. Однако поскольку поперечная сшивка достаточна для придания по меньшей мере части описанных здесь свойств основе жевательной резинки и/или жевательной резинке, степень поперечной сшивки будет достаточна для использования по меньшей мере в некоторых вариантах настоящего изобретения.

Вообще говоря, желательно, чтобы полимеры, используемые в составе микрочастиц, были поперечно сшитыми до достаточной степени, с тем чтобы предотвратить или уменьшить степень постоянной деформации микрочастиц под действием давления, температур и сдвиговых усилий, которые ожидаются в процессе производства, потребления и уничтожения. Напротив, полимеры не должны быть поперечно-сшитыми до такой степени, которая приведет к ломкости микрочастиц и их неспособности к временной деформации (даже если они пластифицированы). Недостаточная степень поперечной сшивки полимеров может излишне затруднить отделение жвачки, содержащей полимерные микрочастицы, от окружающих поверхностей. С другой стороны, избыточная поперечная сшивка полимеров может приводить к основе жевательной резинки с недостаточной адгезией между частицами и/или излишне затруднить оптимальное потребление жевательной резинки.

Специалисты в данной области могут легко определить степень поперечной сшивки в практическом диапазоне. Для нуждающихся в руководстве можно сослаться на метод ASTM D2765, Стандартные способы определения содержания геля и степени набухания поперечно-сшитых этиленовых пластиков. В целом можно считать, что полимеры с содержанием геля по меньшей мере 25%, или по меньшей мере 50%, или по меньшей мере 75%, по данным данного способа, имеют достаточную степень поперечной сшивки для использования в микрочастицах по настоящему изобретения. В некоторых вариантах полимеры с содержанием геля примерно 80-100%, по данным ASTM D-2675, пригодны для использования в описанных здесь микрочастицах.

Ожидается, что использование поперечно-сшитого полимера с нужным комплексным модулем упругости по меньшей мере будет способствовать приданию данной основе соответствующих и/или приемлемых жевательных свойств.

Более конкретно, поперечно-сшитые полимеры с комплексным модулем упругости G* при 25°С менее примерно 109 дин/см2 (108 Па), менее примерно 108 дин/см2 (107 Па), менее 107 дин/см2 (106 Па) или в некоторых вариантах даже менее примерно 106 дин/см2 (105 Па) способствуют приданию основе жевательной резинки и жевательной резинке нужных жевательных свойств. В случае полимеров с комплексным модулем упругости G* при 25°С более примерно 107 или 108 дин/см2 (106 или 107 Па) или даже более, может быть желательно объединить полимер с пластификатором для уменьшения эффективного комплексного модуля упругости G* и получения нужной жевательной текстуры. В некоторых вариантах желательно, чтобы полимер имел комплексный модуль упругости G* при 25°С более примерно 104 дин/см2 (103 Па) или более примерно 105 дин/см2 (104 Па) или даже более 106 дин/см2 (105 Па) для придания структуре твердости во время жевания.

Использование поперечно-сшитого полимера с подходящей температурой стеклования также может способствовать приданию основе жевательной резинки соответствующих и/или приемлемых жевательных свойств. Ожидают, что поперечно-сшитые полимеры с температурой стеклования ниже примерно 30°С или ниже примерно 10°С или даже ниже примерно 0°С по меньшей мере способствуют приданию основе жевательной резинки жевательных свойств, аналогичных или лучших, чем у традиционных основ жевательной резинки.

Желательно, чтобы поперечно-сшитый полимер в составе жевательной резинки был безопасным при возможном заглатывании. В некоторых вариантах используемый полимер является пищевым. Использованный здесь термин «пищевой» означает, что полимер удовлетворяет всем законным требованиям по использованию в пище. Хотя требования к пищевым продуктам варьируются от страны к стране, пищевые полимеры, которые собираются использовать в качестве жевательных веществ (т.е. в основе жевательной резинки), обычно должны: i) быть утверждены соответствующим местным учреждением по регулированию пищевых продуктов для этой цели; ii) производиться по «Инструкции для производства товаров» (GMP), которая устанавливается местным регулирующим учреждением, причем такая инструкция обеспечивает адекватную степень чистоты и безопасности при производстве пищевых продуктов; iii) производиться вместе с пищевыми веществами (включая реагенты, катализаторы, растворители и антиоксиданты) или веществами, которые по меньшей мере удовлетворяют стандартам качества и чистоты; iv) удовлетворять минимальным стандартам качества, а также концентрации и природе любых присутствующих примесей; v) иметь адекватно документированную историю производства, которая подтверждает соответствующие стандарты; и/или vi) производиться на оборудовании, которое подлежит инспекции правительственными регулирующими органами. Все эти стандарты не находятся под всеми юрисдикциями, и все, что требуется в этих вариантах, в которых полимер желательно имеет статус пищи, это то, чтобы полимер удовлетворял стандартам, находящимся под конкретной юрисдикцией.

Например, в Соединенных Штатах компоненты для использования в пищевых продуктах утверждаются Управлением по контролю качества пищевых продуктов и медикаментов (FDA). Для того, чтобы получить разрешение на новый продукт или краситель, производитель или другой спонсор должен обратиться за разрешением в FDA на его выпуск. Разрешение не нужно получать на разрешенные ранее вещества или компоненты, признанные безопасными (компоненты GRAS), которые конкретно включены в значение использованного здесь термина «пищевой продукт». Информацию о способах регулирования пищевых добавок и красителей в США можно найти на сайте http://www.fda.gov/Food/FoodlngredientsPackaging/ucm094211.htm. все содержание которого включено здесь ссылкой для любой и всех целей.

В Европе одним из примеров правительственного органа является Европейская комиссия по производству и промышленности. Информацию о регулировании Европейской комиссией пищевой промышленности в Европе можно найти на сайте http://ec.europa.eu/enterprise/sectors/food/index en.htm., все содержание которого включено здесь ссылкой для любой и всех целей.

Для использования в микрочастицах и, следовательно, в описанной здесь основе жевательной резинки пригоден любой полимер, обладающий по меньшей мере частью необходимых свойств. Полимеры, которые могут приобретать нужные свойства после достаточной пластификации, также пригодны. Примеры таких полимеров включают, но не ограничиваются ими, привитые акриловые полимеры, полиуретаны и привитые полиолефины с боковыми группами из более четырех атомов углерода. Также пригодны привитые или блочные сополимеры.

Примеры полимеров, которые, как ожидают, обладают нужными свойствами для формирования микрочастиц без использования существенных количеств пластификатора, включают, но не ограничиваются ими, полиакрилаты, полиуретаны, их привитые или блочные сополимеры. Другие поперечно-сшитые полимеры с более высокими, чем нужно, значениями Tg и/или модуля можно использовать, если такие поперечно-сшитые полимеры можно пластифицировать для уменьшения Tg и/или модуля до желаемых диапазонов. Пригодны также комбинации любых таких полимеров. Нужный полимер обычно можно синтезировать из одного или нескольких мономеров. Выбор подходящих мономеров зависит от того, какой полимер надо синтезировать.

В предпочтительных вариантах полимер содержит по меньшей мере один поперечно-сшитый полиакрилат, который в следующих предпочтительных вариантах можно синтезировать из одного или нескольких акрилатных мономеров. Подходящие акрилатные мономеры включают монофункциональные сложные эфиры ненасыщенных акрилатов и/или метакрилатов с нетретичными алкильными спиртами, в которых алкильные группы содержат примерно 4-14 атомов углерода, и многофунциональный поперечно сшивающий реагент.

Примеры монофункциональных акрилатных мономеров, пригодных для синтеза полиакрилата, включают, но не ограничиваются этим, изооктилакрилат, 4-метил-2-пентилакрилат, 2-метилбутилакрилат, изоамилакрилат, втор-бутилакрилат, н-бутилакрилат, 2-этилгексилакрилат, изодецилметакрилат, изононилакрилат, изодецилакрилат и их смеси. Среди них в некоторых вариантах основы жевательной резинки предпочтительно использовать изооктилакрилат, 2-этилгексилакрилат, н-бутилакрилат или их комбинации.

Наконец, для получения поперечно-сшитого полимера можно использовать по меньшей мере один поперечно-сшивающий реагент. Выбор поперечно-сшивающего реагента и его эффективного количества зависит от типа поперечно-сшиваемого полимера, и специалисты в данной области легко выбирают и оптимизируют данный реагент. В тех вариантах, где желательно, чтобы полимер содержал полиакрилат, подходящие поперечно-сшивающие реагенты включают многофункциональные акрилаты, такие как триметилолпропантриакрилат (ТМРТА); соединения, содержащие эпоксигруппы; алкиленимины; органоалкоксисиланы или их комбинации.

Поперечно-сшитый полимер желательно использовать в виде микрочастиц, т.е. частиц с наибольшим размером по меньшей мере примерно 0.1-0.5 мкм или по меньшей мере примерно 10 мкм. Микрочастицы могут иметь наибольший размер менее примерно 1000 мкм, или менее примерно 500 мкм, или менее примерно 100 мкм. Не обращаясь к какой-либо теории, можно считать, что такой поперечно-сшитый полимер способствует более легкому удалению основы и жевательной резинки, например, микрочастицы не могут затекать в детали рельефа различных окружающих поверхностей, при том, что сохраняются жевательные свойства основы и жевательной резинки.

Форма микрочастиц не является критичной, и они могут иметь нерегулярную форму или любую форму, например, частицы могут быть в форме палочек, цилиндров, сфер, кубов, овалов и т.п. В некоторых вариантах микрочастицы могут быть в целом сферическими. В таких вариантах желательно, чтобы сферические микрочастицы имели диаметр примерно 0.1-1000 мкм или примерно 0.5-500 мкм или даже примерно 10-100 мкм.

Используемому полимеру можно придать форму микрочастиц любыми способами, известными специалистам в данной области. Альтернативно такой полимер в виде микрочастиц можно приобрести у различных фирм. Например, микрочастицы полиакрилата выпускает Avery Dennison (Pasadena, California) под торговой маркой Ultra-Removable Adhesive.

Полимеры можно получать в виде микрочастиц путем эмульсионной полимеризации, при которой один или несколько монофункциональных мономеров вводят в реакцию в присутствии по меньшей мере одного многофункционального поперечно-сшивающего реагента. Реагенты могут быть в виде капель суспензии, предпочтительно образованных путем механического диспергирования в соответствующей непрерывной среде. Размер микрочастиц можно регулировать путем установления соотношения фаз, причем больший дисбаланс в этом соотношении приводит к образованию более мелких микрочастиц. Размер частиц можно также регулировать с помощью поверхностно-активного вещества и подбора его количества или путем изменения температуры реакции. При увеличении интенсивности перемешивания также образуются более мелкие частицы.

Альтернативно, если микрочастицы содержатся в водной дисперсии, их можно отделить от дисперсионной среды механическими способами, такими как центрифугирование, осаждение или фильтрация, перед смешением с другими компонентами основы или жевательной резинки.

Один примерный способ получения нужного полимера в виде микрочастиц описан в патенте США №3691140, включенном здесь ссылкой во всей полноте в такой степени, которая не противоречит полученным здесь выводам.

Неоднородные микрочастицы в виде полимерного композита можно получить следующим образом. Сначала две порции микрочастиц поперечно-сшитого полимера с разными химическими или физическими свойствами (такими как размер) готовят в инертной (т.е. не содержащей кислорода) атмосфере для предотвращения остановки реакции полимеризации, как описано выше. После формирования микрочастиц в обеих порциях их поверхности остаются активными для дальнейшего роста. Затем обе порции объединяют по-прежнему в инертной атмосфере. Это дает возможность микрочастицам реагировать и образовывать ковалентные или ионные связи между ними по их поверхностям с образованием полимерного композита. Наконец, в систему подают кислород для прекращения реакции. Микрочастица в виде полимерного композита, состоящего из микрочастицы большого диаметра (1) и множества микрочастиц меньшего диаметра (2), ковалентно связанных с его поверхностью, показана на фигуре 3.

Неоднородные микрочастицы можно получить в виде полых оболочечных частиц следующим образом. Частицу матрицы, например частицу диоксида кремния, вводят в эмульсию или суспензию мономера. Проводят полимеризацию, в результате которой образуется полимерное покрытие на поверхности частицы матрицы. После завершения полимеризации покрытые частицы собирают и обрабатывают реагентом, который растворяет частицу матрицы, но не полимерное покрытие, например, раствором фтористоводородной кислоты. После растворения частиц матрицы в реагенте полые полимерные микрочастицы собирают и промывают для удаления реагента. Этот способ проиллюстрирован на фигуре 4. Способы приготовления полых оболочечных микрочастиц описанного типа показаны в следующих работах, которые включены ссылками: Template Synthesis of Hydrogel Composite Hollow Spheres Against Polymeric Hollow Latex, by Wei Wei et al. Colloid & Polymer Science, 286, 881-888; Template Synthesis of Composite Hollow Spheres Using Sulfonated Polystyrene Hollow Spheres, By Shu-Jiang Ding et al. Polymer 47, 25, 8360-8366; Direct Synthesis of Polymer Nanocapsules: Self-Assembly of Polymer Hollow Spheres Through Irreversible Covalent Bond Formation, by Kirn D. et al. JACS 2010 132(28), 9908-19. Микрофотография полой микрочастицы показана на фигуре 5.

Неоднородные микрочастицы типа ядро-оболочка можно получить путем инициированной поверхностью радикальной полимеризации с переносом атома (ATRP). Такие способы раскрыты в следующих работах, которые включены здесь ссылками: PLGA-Lecithin-PEG Core-Shell Nanoparticles for Controlled Drug Delivery, by Robert Langer et al., Biomaterials 30 (2009), 1627-1634; Preparation of Core-Shell Type Polymer Microspheres from Anionic Block Copolymers, by Koji Ishizu, Fumihiro Naruse and Reiko Saito Polymer, 34, 18, 1993, 3929-3933); Synthesis of Core-Shell Polymer Microspheres by Two-Stage Distillation-Precipitation Polymerization, by Donglai Qi, Feng Bai, Xinlin Yang and Wenqiang Huang, European Polymer Journal, 41, 10, 2005, 2320-2328; Inorganic-Polymer Core Shell Hybrid Microspheres, by Longyu Li, Dianbin Qin, Xinlin Yang and Guangyu Liu, Colloid & Polymer Science, 288, 199-206. Микрочастицы типа ядро-оболочка с оболочкой из поперечно-сшитого полимера (3) и твердым или жидким ядром (4) показаны на фигуре 6.

Наноразмерные микрочастицы можно получить, изменив условия синтеза более крупных микрочастиц из поперечно-сшитого полимера. Такие модификации могут включать более высокую концентрацию эмульгатора для увеличения критической концентрации мицеллообразования (CMC), более энергичное перемешивание эмульсии или комбинацию этих способов.

Приведенные выше способы получения микрочастиц из поперечно-сшитого полимера по настоящему изобретению являются только примерами, и настоящее изобретение не ограничивается описанными способами. Конкретно рассмотрены другие способы, известные или не известные в данный момент. Приемлем любой способ получения описанных микроскопических шариков из поперечно-сшитого полимера. Описанные здесь основы жевательной резинки содержат по меньшей мере одну совокупность описанных здесь микрочастиц, хотя следует понимать, что основа жевательной резинки может содержать любое число таких совокупностей. В таких вариантах каждая совокупность может содержать один и тот же полимер, но может быть обработана по-разному или содержать разные дополнительные компоненты, что приведет к разным свойствам совокупностей. Или же каждая совокупность может содержать тот же полимер, но одна совокупность микрочастиц может отличаться распределением частиц по размерам или средним максимальным размером, отличным от других. Например, совокупность микрочастиц может быть объединена с совокупностями микрочастиц, имеющих больший средний максимальный размер. Разумеется, каждая совокупность может также содержать другой полимер или комбинации полимеров и т.п. Кроме того, совокупности микрочастиц в виде микрочастиц полимерного композита, полых оболочечных микрочастиц и микрочастиц типа ядро-оболочка могут быть объединены друг с другом или с совокупностями твердых микрочастиц, которые содержат один полимер или сополимер в любой нужной комбинации. Смешение разных совокупностей микрочастиц приводит к большей возможности контроля гибкости текстуры, что определяет жевательные свойства конечного продукта.

Микрочастицы могут быть единственным компонентом описанной здесь основы жевательной резинки, или основа может по желанию содержать дополнительные компоненты. Например, микрочастицы могут составлять примерно 0.1-99 масс.%, или примерно 1-70 масс.%, или примерно 5-40 масс.% в от общей массы основы жевательной резинки.

Для того чтобы еще больше облегчить отделяемость жвачки, образовавшейся из жевательной резинки на описанной здесь основе, желательно придать основе жевательной резинки и/или жевательной резинке другие особенности, способствующие ее отделению.

Например, можно ввести некоторые добавки, такие как эмульгаторы и амфифильные полимеры. Другая добавка, которая может оказаться полезной, - это полимер, содержащий углеродный полимерный каркас с неразветвленной или разветвленной цепью и множеством боковых цепей, присоединенных к каркасу, как описано в WO 06-016179, включенном здесь ссылкой для любой и всех целей в такой степени, в которой это не противоречит приведенным здесь выводам. Другая добавка, которая улучшает отделяемость жвачки, - это полимер, содержащий гидролизуемые компоненты, или сложный эфир и/или простой эфир такого полимера. Одним таким полимером, содержащим гидролизуемые компоненты, является сополимер, продаваемый под торговой маркой Gantrez®. Добавка таких полимеров в количестве примерно 1-20 масс.% в расчете на общую массу жевательной резинки может уменьшить адгезию удаляемой жвачки.

Другой подход к улучшению отделяемости жвачки по настоящему изобретению включает изготовление основ жевательной резинки с содержанием в качестве наполнителя менее 5% (т.е. 0-5%) карбоната кальция, и/или талька, и/или 5-40% аморфного оксида кремния. Изготовление основ жевательной резинки с содержанием 5-15% высокомолекулярного полимера полиизобутилена (например, полиизобутилена со среднечисленной молекулярной массой по меньшей мере 200000 дальтон) также эффективно облегчает отделение жвачки.

В тех вариантах изобретения, где основа жевательной резинки включает по желанию ингредиенты или компоненты помимо микрочастиц, можно включать любые компоненты, обычно присутствующие в основе жевательной резинки. Например, микрочастицы можно объединить с одним или несколькими эластомерами, растворителями эластомеров, умягчителями, смолами, наполнителями, красителями, антиоксидантами, эмульгаторами или их смесями и другими традиционными компонентами основ жевательной резинки.

В некоторых вариантах микрочастицы можно использовать в качестве единственного эластомера, в то время как в других микрочастицы можно объединять с другими основными эластомерами и растворителями эластомеров, пригодными для использования в основах жевательной резинки.

В некоторых вариантах в состав основы жевательной резинки по настоящему изобретению не вводят значительных количеств (более 1 масс.%) традиционных эластомеров и растворителей эластомеров, т.е. эластомерный компонент в раскрытой здесь основе жевательной резинки может составлять до примерно 100 масс.% от описанных здесь микрочастиц.

В других вариантах для основ жевательной резинки можно использовать смеси микрочастиц с любым эластомером, описанным ниже. Например, основы жевательной резинки могут включать по меньшей мере примерно 10 масс.% или по меньшей мере примерно 30 масс.% или по меньшей мере примерно 50 масс.% или даже по меньшей мере примерно 70 масс.% микрочастиц на массу всего эластомера в комбинации с любыми другими эластомерами.

Типичный эластомер для основы жевательной резинки, описанный здесь, содержит 10-100 масс.% микрочастиц и предпочтительно 50-100 масс.% микрочастиц. Используют также основу жевательной резинки, содержащую примерно 75-90 масс.% или 90-100 масс.% микрочастиц.

Другие подходящие эластомеры, если их используют, включают синтетические эластомеры, в том числе полиизобутилен, изобутилен-изопреновые сополимеры (бутил каучук), стирол-бутадиеновые сополимеры, полиизопрен и их комбинации. Природные эластомеры, которые можно использовать, включают натуральные латексы, такие как чикл, желутонг, лечи-каспи, перилло, сорва, массарандуба балата, массарандуба чоколата, каучу