Подающее устройство с храповыми колесами

Иллюстрации

Показать всеИзобретение относится к подающему устройству с подвесными элементами в виде петель для подачи колбасообразных изделий с клипсатора на обрабатывающее устройство в виде накопительного устройства. Накопительное устройство включает в себя штангообразный накопительный элемент в виде коптильного шампура. Подающее устройство содержит конвейерное устройство для подачи только что изготовленного колбасообразного изделия с клипсатора в направлении подачи, захватное устройство для захвата подвесного элемента, прикрепленного одним концом к колбасообразному изделию, а также направляющее приспособление для направления подвесного элемента, захваченного захватным приспособлением на обрабатывающее устройство. Обрабатывающее устройство содержит проходящий продольно направляющий элемент и опорные средства для поддержки направляющего элемента. Опорные средства обеспечивают проход для подвесного элемента, направляемого вдоль направляющего элемента. Опорные средства включают в себя зубчатые колеса, расположенные с возможностью вращения вокруг горизонтально выровненной оси, зацепляющиеся с направляющим элементом. Кроме этого, используются храповики, зацепляющиеся с зубчатыми колесами и позволяющие устанавливать зазор между двумя последовательными зубцами зубчатых колес в проходе для подвесного элемента. Использование изобретения позволит повысить качество обработки колбасных изделий. 8 з.п. ф-лы., 2 ил.

Реферат

Настоящее изобретение относится к подающему устройству с подвесными элементами, такими как петли, для подачи колбасообразных изделий с клипсатора на обрабатывающее устройство по п.1 формулы изобретения.

В частности, настоящее изобретение относится к подающему устройству с клипсатора на обрабатывающее устройство для обработки упомянутых колбасообразных изделий, такое как накопительное устройство, которое включает в себя штангообразный накопительный элемент, такой как коптильный шампур. Подающее устройство содержит конвейерное устройство для подачи только что изготовленного колбасообразного изделия с клипсатора в направлении подачи, а также захватное приспособление для захвата подвесного элемента, прикрепленного к одному из торцов колбасообразного изделия. Подающее устройство также содержит направляющее приспособление для направления подвесного элемента, захваченного захватным приспособлением, на упомянутое обрабатывающее устройство. Направляющее устройство содержит проходящий продольно направляющий элемент и опорные средства для поддержки направляющего элемента, причем опорные средства обеспечивают проход для петли, направляемой вдоль направляющего элемента.

Известно, что на практике, например, при производстве колбасообразных изделий наполнительный материал подается из наполнительной установки через наполнительную трубку клипсатора в трубчатую оболочку, одетую на наполнительную трубку, которая замкнута с переднего торца, по направлению подачи наполнительного материала, замыкающим зажимом. Во время заполнения трубчатая оболочка стягивается с наполнительной трубки. После заполнения упомянутой трубчатой оболочки до определенного объема наполнительным материалом сдвигающее устройство, оснащенное первой и второй парой сдвигающих элементов, формирует скрученную часть трубчатой оболочки, а клипсатор помещает и клипсует, по меньшей мере, один замыкающий зажим на скрученную часть заднего торца колбасообразного изделия при помощи соответствующих замыкающих приспособлений, которые могут реверсивно перемещаться относительно скрученной части. После этого только что изготовленное колбасообразное изделие отделяется от остальной части оболочки ножом или аналогичным элементом отрезного устройства клипсатора и передается на накопительное устройство или другую машину для прохождения следующего этапа обработки.

Из патента DE 3806467 известна установка для изготовления колбас, а также подачи упомянутых колбас на накопительное устройство, в частности на коптильный шампур. Устройство для выгрузки только что изготовленных колбас с клипсатора и передачи упомянутых колбас на коптильный шампур упомянутой установки включает в себя шпажку, у которой имеется первый или заостренный конец, направленный в сторону клипсатора для захвата подвесной петли, прикрепленной к упомянутой колбасе, а также второй конец, расположенный оппозитно первому концу. Кроме этого, предлагается цепной конвейер для передачи колбас, подвешенных на шпажке или коптильном шампуре. Ленточный конвейер перемещает только что изготовленные колбасы из клипсатора, поэтому подвесная петля движется вдоль шпажки. Для удержания шпажки на месте, а также для того, чтобы подвесная петля могла проходить по шпажке, упомянутая шпажка удерживается при помощи поршней, зацепляющихся по бокам шпажки. Для того чтобы подвесная петля могла пройти поршни, упомянутые поршни могут попеременно расцепляться со шпажкой.

Для бесперебойной работы упомянутой установки требуется сложное управление, например, координирование перемещения поршней в зависимости от скорости подачи ленточного конвейера, а также производственного темпа клипсатора. Кроме этого, упомянутые поршни не могут двигаться с высокой скоростью, что ограничивает максимальный производственный темп клипсатора.

Таким образом, цель настоящего изобретения заключается в том, чтобы предложить подающее устройство для подачи колбасообразных изделий с клипсатора на обрабатывающее устройство, которое позволяет преодолеть вышеупомянутые недостатки и которое соответственно обеспечивает безопасную передачу или подачу упомянутых колбасообразных изделий с упомянутого клипсатора на упомянутое обрабатывающее устройство.

Вышеупомянутая цель достигается за счет признаков по п.1 формулы изобретения. Предпочтительные компоновки клипсатора описаны в пп. со 2 по 9 формулы изобретения.

Настоящим изобретением предлагается подающее устройство с подвесными элементами, такими как петли для подачи колбасообразных изделий, таких как колбасы, с клипсатора на обрабатывающее устройство, для обработки упомянутых колбасообразных изделий, например, на накопительное устройство, которое включает в себя штангообразный накопительный элемент, такой как коптильный шампур. Подающее устройство содержит конвейерное устройство для подачи только что изготовленного колбасообразного изделия с клипсатора в направлении подачи, а также захватное приспособление для захвата подвесного элемента, прикрепленного к одному из торцов колбасообразного изделия. Подающее устройство также содержит направляющее приспособление для направления подвесного элемента, захваченного захватным приспособлением, на упомянутое обрабатывающее устройство. Направляющее устройство содержит проходящий продольно направляющий элемент и опорные средства для поддержки направляющего элемента, причем опорные средства обеспечивают проход для петли, направляемой вдоль направляющего элемента.

По предпочтительному варианту осуществления подающего устройства по изобретению опорные средства включают в себя зубчатые или храповые колеса, поворотно расположенные вокруг, по меньшей мере, по существу, горизонтально выровненной оси, зацепляющиеся с направляющим элементом; также используются храповики, зацепляющиеся с зубчатыми колесами, которые позволяют устанавливать зазор между двумя последовательными зубцами упомянутых зубчатых колес в проходе для упомянутого подвесного элемента.

В подобной компоновке направляющий элемент прочно удерживается по месту зубчатыми колесами. Кроме этого, при выравнивании зубчатых колес с зазором между двумя последовательными зубцами упомянутых зубчатых колес в проходе для упомянутого подвесного элемента обеспечивается безопасное направление подвесного элемента вдоль направляющего элемента, исключая при этом, в частности, блокирование подвесного элемента.

По другому предпочтительному варианту осуществления в направляющем элементе имеются углубления, с которыми зубчатые колеса соответственно зацепляются или сопрягаются. За счет этого направляющий элемент прочно удерживается по месту упомянутыми зубчатыми колесами, не блокируя проход для подвесных элементов.

У торца направляющего элемента, обращенного в сторону клипсатора, установлено захватное приспособление, такое как захватный палец или крюк, которое удерживается по месту упомянутым направляющим элементом. Для того чтобы направляющий элемент и, соответственно, захватное приспособление, не смещались или не нарушалось их выравнивание с клипсатором, используются, по меньшей мере, четыре зубчатых колеса, два зубчатых колеса расположены снизу направляющего элемента, а два зубчатых колеса расположены сверху направляющего элемента. В подобной компоновке по обеим сторонам от направляющего элемента остается свободное место для точного размещения конвейерного устройства, такого как конвейерная лента, например, в зависимости от длины и/или диаметра колбасообразного изделия, при перемещении упомянутого колбасообразного изделия с клипсатора.

По другому варианту осуществления устройства по изобретению, используются, по меньшей мере, четыре храповика, каждый из которых зацепляется с одним из, по меньшей мере, четырех зубчатых колес. По данному варианту осуществления у каждого зубчатого колеса имеется храповик для надежного установления зазора между двумя последовательными зубцами упомянутых зубчатых колес в проходе для упомянутого подвесного элемента.

В качестве дополнительной меры защиты направляющего элемента от смешения или нарушения выравнивания с подающими средствами клипсатора форма углублений в направляющем элементе соответствует форме зубчатых колес. Например, за счет выбора ширины углублений примерно соответствующей ширине зубчатых колес можно исключить или, по меньшей мере, свести к минимуму вращение направляющего приспособления вокруг продольной оси.

Для дополнительной стабилизации направляющего приспособления зубчатые колеса, расположенные снизу направляющего элемента, и зубчатые колеса, расположенные сверху направляющего приспособления, выровнены с горизонтальным смещением относительно друг друга. В подобной компоновке, пока подвесной элемент направляется вдоль направляющего элемента, в отдельно взятый момент времени вращается лишь одно из зубчатых колес, что позволяет уменьшить силу трения, воздействующую на направляющий элемент. Кроме этого, можно уменьшить сечение, например диаметр направляющего элемента.

По предпочтительному варианту осуществления подающего устройства по изобретению храповики подпружинены, что позволяет использовать храповики по отдельности, без дополнительных приводных средств.

По предпочтительному варианту осуществления подающего устройства по изобретению храповики имеют рабочую поверхность, воздействующую на зубчатые колеса. В частности, рабочая поверхность включает в себя наклонный участок и углубленный участок. Наклонный участок обеспечивает вращательное движение зубчатых колес, тогда как углубленный участок прочно и точно удерживает зубчатые колеса по месту, причем зазор между двумя последовательными зубцами упомянутого зубчатого колеса находится в проходе для упомянутого подвесного элемента.

Далее дополнительные преимущества и варианты осуществления способа по изобретению и клипсатора по изобретению будут рассмотрены со ссылкой на прилагаемые чертежи. В этой связи выражения «слева», «справа», «снизу» и «сверху» используются применительно к чертежам для такого расположения чертежей, которое позволяет беспрепятственно прочесть ссылочные позиции.

На чертежах:

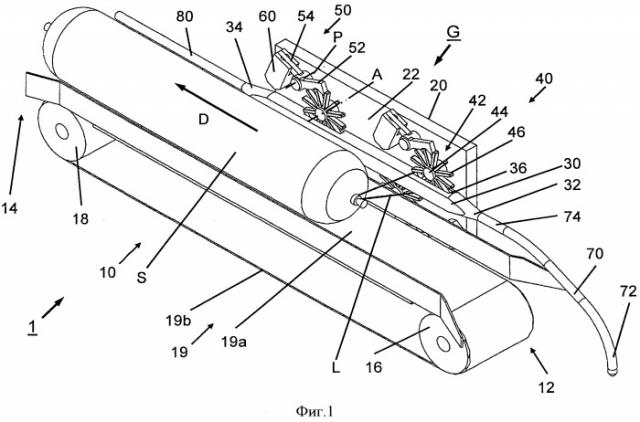

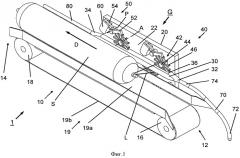

на фиг.1 показан схематический вид и вид в перспективе подающего устройства для подачи колбасообразных изделий по настоящему изобретению; а

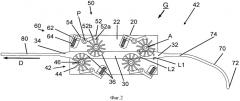

на фиг.2 показан вид в сечении подающего устройства по настоящему изобретению в вертикальной плоскости, проходящей через направляющий элемент.

На фиг.1 показан схематический вид подающего устройства 1 по настоящему изобретению, с подвесными элементами L, такими как петли, для подачи колбасообразных изделий S, таких как колбасы, с клипсатора на обрабатывающее устройство для обработки упомянутых колбасообразных изделий S. У подающего устройства 10 имеется первый или входной торец 12, который направлен в сторону клипсатора (не показан), а также второй или выходной торец 14, уходящий в сторону от упомянутого клипсатора в направлении D подачи.

Подающее устройство 1 по фиг.1 включает в себя конвейерное устройство 10 в виде ленточного конвейера. Ленточный конвейер 10 включает в себя первый ролик 16, а также второй ролик 18, и тот и другой расположены, по меньшей мере, по существу, горизонтально и последовательно в направлении D подачи, вокруг первого и второго роликов 16, 18 намотана конвейерная лента 19. У конвейерной ленты 19 имеется верхняя ветвь 19а и нижняя ветвь 19b. У ленточного конвейера 10 имеется привод (также не показан) для приведения в движение ленты 19 с целью подачи колбасы S с клипсатора в направлении выгрузки.

Направляющее приспособление G расположено сбоку и над ленточным конвейером 10, причем вертикально расположенный рамный элемент 20 выровнен параллельно продольному направлению ленточного конвейера 10 в направлении D выгрузки. У боковой поверхности 22 рамного элемента 20, обращенной к ленточному конвейеру 10, находится штангообразный направляющий элемент 30, который расположен над и, по существу, параллельно ленточному конвейеру 10 и проходит в направлении D выгрузки, его первый торец 32 направлен в сторону клипсатора, а второй торец 34 повернут в сторону от клипсатора.

Опорные средства 40, включающие в себя четыре храповых или зубчатых колеса 42, выступающие в качестве опоры для направляющего элемента 30, расположены на поверхности 22 рамного элемента 20, соединяясь с ленточным конвейером 10. Четыре храповика 50 прикреплены к боковой поверхности 22 рамного элемента 20, каждый из храповиков 50, которые будут рассмотрены более подробно со ссылкой на фиг.2, содержит первый рычаг или зацепной рычаг 52, который может поворачиваться вокруг поворотной оси Р и установлен сбоку от одного из зубчатых колес 42, таким образом, чтобы зацепной рычаг 52 зацеплялся с упомянутым зубчатым колесом 42.

Как видно из фиг.1, у каждого зубчатого колеса 42 имеется центральная втулка 44 и несколько зубцов 46, расходящихся радиально от центральной втулки 44. Все зубцы 46 имеют одинаковую длину и расположены через равномерные промежутки вокруг центральной втулки 44. Зубцы 46 зацепляются с направляющим элементом 30 при помощи углублений 36, имеющихся на верхней и нижней поверхностях направляющего элемента 30.

Подающее устройство 1 также содержит захватное приспособление 70 в виде захватного крюка. У крюка 70 имеется первый конец 72, а также второй конец 74. Крюк 70 своим вторым концом 74 соединен с первым торцом 32 направляющего элемента 30, а его первый конец 72 проходит в направлении клипсатора. Как видно из фиг.1, крюк 70 имеет, в целом, круглое сечение и загнут вниз таким образом, чтобы он заходил в смыкающую область клипсатора и захватывал петлю, прикрепленную к колбасе S, только что изготовленной упомянутым клипсатором.

У второго торца 34 направляющего элемента 32 находится направляющая штанга 80 для направления петли L колбасы S на накопительный элемент, такой как коптильный шампур, которая проходит горизонтально в направлении D выгрузки.

На фиг.2 показан вид в сечении подающего устройства 1 по настоящему изобретению, показанному на фиг.1, в вертикальной плоскости, проходящей через направляющий элемент 30.

Как видно из фиг.2, четыре зубчатых колеса 42 зацепляются с горизонтально выровненным направляющим элементом 30. Два зубчатых колеса 42 расположены сверху направляющего элемента 30, а два зубчатых колеса 42 расположены снизу направляющего элемента 30. Каждое верхнее зубчатое колесо 42 расположено над соответствующим нижним зубчатым колесом 42, с горизонтальным смещением относительно него в направлении клипсатора, который не показан. Это значит, что углубления 36 в направляющем элементе 30 расположены не вертикально друг над другом, и поэтому не накладываются друг на друга. Поэтому в зависимости от необходимой глубины углублений 36, соответственно вертикальная высота или диаметр направляющего элемента 30 могут быть минимальными.

Углубления 36 на фиг.2 имеют примерно полукруглую форму для того, чтобы зубчатые колеса 42 могли зацепляться с упомянутыми углублениями. Диаметр углублений 36 соответствует, по меньшей мере, диаметру зубчатых колес 42. Вертикальная глубина углублений 36 несколько меньше длины зубцов 46, таким образом, чтобы обеспечивался проход для подвесной петли L между верхней поверхностью направляющего элемента 30 и крайней нижней точкой центральной втулки 42, а также между нижней поверхностью направляющего элемента 30 и крайней верхней точкой центральной втулки 42 соответственно.

Как видно из фиг.1, горизонтальная ширина углублений 36 в направлении, перпендикулярном направлению D выгрузки, равна, по меньшей мере, соответствующей ширине зубчатых колес 42, либо, по меньшей мере, соответствующей ширине зубцов 46 зубчатых колес 42. Центральная втулка 44 зубчатых колес 42 может быть больше ширины зубцов 46, поскольку зубцы 46 зацепляются с углублениями 36 направляющего элемента 30.

Как отмечалось выше, используются четыре храповика 50, каждый из которых зацепляется с одним из четырех зубчатых колес 42. Каждый храповик 50 содержит первый рычаг или зацепляющий рычаг 52, а также второй рычаг 54, сопряженный с зацепляющим рычагом 52. Рычаги 52, 54 совместно поворачиваются вокруг поворотной оси Р. Свободный конец второго рычага 54 сопряжен с приводным устройством 60. Приводное устройство 60 включает в себя корпус 62, прикрепленный к боковой поверхности 22 рамного элемента 20, а также приводной элемент в виде пружины 64, которая по фиг.2 является пружиной сжатия, расположенной в корпусе 62. Пружина 64, либо направление ее действия, соответственно, вертикально выровнены со вторым рычагом 54 для воздействия на второй рычаг 54, за счет чего свободный конец зацепляющего рычага 52 прижимается к внешним торцам зубцов 46 соответствующего зубчатого колеса 42.

Из фиг.2 также видно, что у рабочей поверхности зацепляющего рычага 52, обращенной в сторону соответствующего храпового колеса 42, имеется наклонный участок 52а и углубленный участок 52b. Наклонный участок 52а проходит от свободного конца зацепляющего рычага 52 в направлении поворотной оси Р и оканчивается в углубленном участке 52b, находящемся примерно посередине зацепляющего рычага 52. В районе наклонного участка 52а вертикальная высота зацепляющего рычага 52 уменьшается от его свободного конца, где высота является максимальной, в направлении углубленного участка 52b. Остальная часть зацепляющего рычага 52 имеет примерно постоянную вертикальную высоту. Размер углубленного участка 52b в продольном направлении рычага 52 равен соответствующему окружному размеру зубцов 46 зубчатых колес 42.

Максимальная длина наклонного участка 52а примерно равна зазору между двумя последовательными зубцами 46 зубчатого колеса 42, в частности, максимальному расстоянию между свободными концами двух последовательных зубцов 46 зубчатого колеса 42, таким образом, чтобы наклонный участок 52а мог зацепляться с зазором между соответствующими двумя последовательными зубцами 46 зубчатого колеса 42 при вращении зубчатого колеса 42 вокруг оси А подвесной петлей, вытягиваемой над направляющим элементом 30.

При изготовлении колбасообразного изделия или колбасы S наполнительный материал подается в трубчатую оболочку, которая замыкается при помощи замыкающих средств, таких как замыкающий зажим, после подачи определенного количества наполнительного материала. Обычно вместе с упомянутым зажимом к соответствующему торцу колбасы крепится подвесная петля S. При подаче упомянутой петли L на замыкающее устройство и креплении замыкающего зажима, упомянутая петля L захватывается захватным приспособлением или захватным крюком 70, который зацепляется с подвесной петлей L. Во время процесса наполнения, колбаса S помещается у верхней ветви 19а ленты 19 ленточного конвейера 10, при этом торец, на котором находится подвесная петля L, направлен в сторону клипсатора.

Для выгрузки только что изготовленный колбасы S с клипсатора соответствующий привод (не показан) приводит в действие ленточный конвейер 10, за счет чего колбаса S подается в направлении D выгрузки. Затем петля L, захватываемая захватным крюком 70, перемещается вдоль крюка 70, направляющего элемента 30 и направляющей штанги 80. После направляющей штанги 80 колбаса S может помещаться на накопительный элемент, такой как коптильный шампур.

При прохождении направляющего элемента 30 петля L зацепляется с зазором между двумя последовательными зубцами 46 первого верхнего храпового колеса 42, изображенного справа на фиг.1 и 2, обозначенного позицией L1 на фиг.2, у верхней стороны направляющего элемента 30. Во время дальнейшего перемещения колбасы S в направлении D разгрузки петля L вытягивается над направляющим элементом 30. Таким образом, колесо 42 поворачивается по часовой стрелке вокруг оси А.

При выходе из зазора между последовательными зубцами 46 зубчатого колеса 42 с левой стороны упомянутого зубчатого колеса 42 петля L зацепляется с зазором между последовательными зубцами 46 второго, нижнего зубчатого колеса 42, с нижней стороны направляющего элемента 30.

Во время вращательного движения первого верхнего зубчатого колеса 42 зацепляющий рычаг 52, а также второй рычаг 54 соответственно, поворачиваются против часовой стрелки, приводимые в действие свободным концом зубца 46 первого верхнего зубчатого колеса 42, который до этого находился на углубленном участке 52b и который переместился вдоль наклонного участка 52а.

После того как упомянутый свободный конец зубца 46 первого верхнего зубчатого колеса 42 расцепляется с зацепляющим рычагом 52, зацепляющий рычаг 52 поворачивается по часовой стрелке вокруг поворотной оси Р в результате действия пружины 46, воздействующей на свободный конец второго рычага 54. В результате наклонный участок 52а зацепляющего рычага 52 воздействует на свободный конец последующего зубца 46. Упомянутый последующий зубец, по меньшей мере, его левая торцевая часть, направляется вдоль наклонного участка 52а в сторону углубленного участка 52b, а свободный конец упомянутого зубца 46 зацепляется с углубленным участком 52b. Соответственно, следующее углубление между двумя последовательными зубцами 46 зубчатого колеса 42 с правой стороны упомянутого первого зубчатого колеса 42 оказывается у верхней поверхности направляющего элемента 30 для помещения в него подвесной петли L следующей изготовленной колбасы, как это показано на фиг.1 и 2.

Следует понимать, что храповики 50 всех зубчатых колес 42 расположены и выровнены таким образом, как упоминалось выше, с целью создания зазора у соответствующей верхней и/или нижней поверхности направляющего элемента 30, в который может помещаться подвесная петля L колбасы S для ее направления вдоль направляющего элемента 30.

Было указано, что подающее устройство 1 содержит 4 зубчатых колеса 42 - два верхних зубчатых колеса 42 и два нижних зубчатых колеса 42. Разумеется, в зависимости от длины направляющего элемента 30 может использоваться более четырех зубчатых колес 42, выступающих в качестве опоры для направляющего элемента 30. В простом варианте направляющее устройство 30 также может удерживаться лишь тремя зубчатыми колесами.

Зубцы подающего устройства 1 на фиг.1 и 2 имеют примерно кубическую форму с параллельными боковыми поверхностями. Зубцы 46 также могут иметь любую иную форму, например пирамидальную, с плоским торцом или заостренным торцом. В этом случае форма углублений должна соответствовать форме зубцов.

Храповики, зацепляющиеся с зубчатыми колесами 42, также могут иметь любую иную соответствующую конструкцию, отличающуюся от показанной на фиг.1 и 2. Например, приводное приспособление 60 может непосредственно воздействовать на зацепляющий рычаг 52, поэтому второй рычаг является необязательным. При этом важно, чтобы конструкция храповика 50 позволяла направлять петлю вдоль направляющего элемента 30, а также чтобы зубчатое колесо 42 находилось рядом с храповиком 50 в положении, при котором между двумя последовательными зубцами образуется зазор у соответствующей поверхности направляющего элемента 30, позволяя петле зацепляться с упомянутым зазор без блокирования.

Для воздействия на зацепляющий рычаг 52 могут использоваться другие приводные устройства, такие как пружины растяжения или упругие элементы из резины или подобного материала.

Кроме этого, сечение зацепляющего крюка 78 может отличаться от круглого сечения, показанного на фиг.1. Сечение направляющего элемента 30 также может быть любым, например круглым или прямоугольным сечением.

Подающее устройство 10 не обязательно должно быть ленточным конвейером. Для подачи колбасообразного изделия вдоль захватного крюка 72 и направляющего элемента 30 могут использоваться любые средства конвейерной подачи. В простом варианте может использоваться спуск, по которому колбасообразное изделие скользит вдоль направляющего элемента. Как вариант, могут использоваться другие приводимые средства конвейерной подачи, такие как цепные конвейеры с зацепляющими элементами наподобие крюков для зацепления и вытягивания колбасообразного изделия вдоль направляющего элемента.

Следует понимать, что направляющее устройство может быть помещено в корпус, исключающий случайное или непреднамеренное зацепление с подвижными частями направляющего устройства, такими как зубчатые колеса.

Наконец, вместо храповиков также могут использоваться другие средства, при условии, что подобные другие средства реверсивно удерживают каждое зубчатое колесо в положении готовности таким образом, чтобы зубцы зубчатого колеса позволяли подвесной петле заходить на промежуточный участок между двумя последовательными зубцами зубчатого колеса.

1. Подающее устройство с подвесными элементами (L) в виде петель для подачи колбасообразных изделий (S) с клипсатора на обрабатывающее устройство, для обработки упомянутых колбасообразных изделий (S), например, на накопительное устройство, которое включает в себя штангообразный накопительный элемент в виде шампура, содержащее- конвейерное устройство (10) для конвейерной подачи изготовленного колбасообразного изделия (S) с клипсатора в направлении (D) подачи,- захватное приспособление (70) для захвата подвесного элемента (L), прикрепленного к одному из торцов колбасообразного изделия (S), а также- направляющее приспособление (G) для направления подвесного элемента (L), захваченного захватным устройством (70), на упомянутое обрабатывающее устройство, содержащее продольно проходящий направляющий элемент (30) и опорные средства (40) для поддержки направляющего элемента (30), причем опорные средства (40) обеспечивают проход для подвесного элемента (L), направляемого вдоль направляющего элемента (30),отличающееся тем, что- опорные средства (40) включают в себя зубчатые колеса (42), поворотно расположенные вокруг горизонтально выровненной оси (А), зацепляющиеся с направляющим элементом (30), и храповики (50), зацепляющиеся с зубчатыми колесами (42), обеспечивающие создание зазора между двумя последовательными зубцами (46) упомянутых зубчатых колес (42) в проходе для упомянутого подвесного элемента (L).

2. Подающее устройство по п.1, отличающееся тем, что в направляющем элементе (30) выполнены углубления (36), с которыми зацепляются зубчатые колеса (42).

3. Устройство по п.1 или 2, отличающееся тем, что оно имеет, по меньшей мере, четыре зубчатых колеса (42), два из которых расположены снизу направляющего элемента (30), а два - сверху направляющего элемента (30).

4. Устройство по п.3, отличающееся тем, что оно имеет, по меньшей мере, четыре храповика (50), каждый из которых зацепляется с каждым из, по меньшей мере, четырех зубчатых колес (42).

5. Устройство по одному из любых пп. с 2 по 4, отличающееся тем, что углубления (36) в направляющем элементе (30) соответствуют по форме зубчатым колесам (42).

6. Устройство по одному из любых пп. с 3 по 5, отличающееся тем, что зубчатые колеса (42), расположенные снизу направляющего элемента (30), и зубчатые колеса (42), расположенные сверху направляющего элемента (30), выровнены с горизонтальным смещением относительно друг друга.

7. Устройство по одному из любых пп. с 1 по 6, отличающееся тем, что храповики (50) подпружинены.

8. Устройство по одному из любых пп. с 1 по 7, отличающееся тем, что храповики (50) имеют рабочую поверхность, воздействующую на зубчатые колеса (42).

9. Устройство по п.8, отличающееся тем, что рабочая поверхность включает в себя наклонный участок (52а) и углубленный участок (52b).