Способ извлечения жидкости для ремонта прокола

Иллюстрации

Показать всеНастоящее изобретение относится к способу извлечения жидкости для ремонта прокола, введенной в шину. Техническим результатом заявленного изобретения является повышение эффективности извлечения жидкости для ремонта прокола без необходимости срезания вентиля шины. Технический результат достигается способом извлечения жидкости для ремонта прокола, который включает изготовление трубки, вставляемой в шину через вентиль шины, установленный на колесе. Затем извлекают золотник из вентиля шины колеса, в которую была введена жидкость для ремонта прокола. Далее выпускают через вентиль шины сжатый воздух, заполняющий шину. Потом вводят трубку через вентиль шины для подведения трубки к поверхности жидкости для ремонта прокола с одновременным выпуском сжатого воздуха из шины и извлекают жидкость для ремонта прокола, содержащуюся в шине, через введенную трубку с применением остаточного давления в шине. 8 з.п. ф-лы, 17 ил.

Реферат

Область техники

Настоящее изобретение относится к способу извлечения жидкости для ремонта прокола, введенной в шину. Более конкретно, настоящее изобретение относится к способу извлечения жидкости для ремонта прокола, который обеспечивает эффективное извлечение жидкости для ремонта прокола без необходимости срезания вентиля шины.

Уровень техники

В последнее время, когда шина, установленная на транспортном средстве, сдувается, в шину вводят жидкость для ремонта прокола через вентиль шины. Это обеспечивает временный ремонт прокола и одновременное заполнение шины воздухом.

Однако с применением описанного выше способа ремонта прокола жидкость для ремонта прокола остается в шине. Таким образом, когда шину снимают с колеса для замены, жидкость для ремонта прокола выливается из шины. Это может вызвать неудобство, заключающееся в загрязнении оборудования, такого как устройство для замены шин.

В качестве противодействия этой проблеме были предложены различные способы предотвращения выливания жидкости для ремонта прокола. Например, было предложено следующее. В шину, где остается жидкость для ремонта прокола, вводят эмульсионный коагулянт. Это вызывает отверждение жидкости для ремонта прокола, и затем затвердевший продукт жидкости для ремонта прокола удаляют после того, как шину снимают с колеса (например, см. Патентный документ 1). Однако в этом случае существует недостаток. Инжекция эмульсионного коагулянта в шину, установленную на колесе, затруднительна.

Кроме того, было предложено следующее. Вентиль шины срезают с колеса, в шину через установочное отверстие для вентиля шины вставляют трубку для выпуска жидкости для ремонта прокола, содержащейся в шине через трубку (например, см. Патентные документы 2-4). Однако в этом случае требуется срезание вентиля шины и возникает такой недостаток, что вентиль шины не может быть повторно использован.

Также было предложено следующее. В вентиль шины вставляют трубку, которая формирует канал для потока газа, и трубку, которая формирует канал для потока жидкости. В шину вводят сжатый воздух через канал для потока газа, в то время как жидкость для ремонта прокола выпускается из шины через канал для потока жидкости (например, см. Патентный документ 5). Однако в этом случае необходимо вставить трубку, которая формирует канал для потока газа, и трубку, которая формирует канал для потока жидкости, в вентиль шины; таким образом, канал для потока жидкости должен быть чрезвычайно узким. Это создает недостаток, заключающийся в том, что выпуск жидкости для ремонта прокола занимает много времени.

Перечень патентных документов

Патентный документ 1: JP-A-2009-41006.

Патентный документ 2: JP-A-2003-127242.

Патентный документ 3: JP-A-10-67212.

Патентный документ 4: Патент США № 5927348.

Патентный документ 5: JP-A-2007-331210.

Проблемы, решаемые изобретением

Задачей настоящего изобретения является получение способа извлечения жидкости для ремонта прокола, который позволяет эффективно извлекать жидкость для ремонта прокола без необходимости срезания вентиля шины.

Решение задачи

Способ извлечения жидкости для ремонта прокола включает в себя извлечение золотника из вентиля шины колеса при работе с шиной, в которую была введена жидкость для ремонта прокола, выпуск сжатого воздуха, заполняющего шину, через вентиль шины, вставку трубки через вентиль шины для подачи трубки к поверхности жидкости для ремонта прокола при выпуске сжатого воздуха, содержащегося в шине, и извлечение жидкости для ремонта прокола, содержащейся в шине, через трубку с применением остаточного давления в шине.

Согласно настоящему изобретению золотник вентиля удаляют из вентиля шины колеса при работе с шиной, в которую была введена жидкость для ремонта прокола. Сжатый воздух, заполняющий шину, выпускается через вентиль шины. Трубку вставляют через вентиль шины для подачи трубки к поверхности жидкости для ремонта прокола при выпуске сжатого воздуха из шины. Жидкость для ремонта прокола, содержащаяся в шине, извлекается через трубку с применением остаточного давления в шине. В этом случае, не требуется срезание вентиля шины. Это позволяет использовать вентиль шины неповрежденным после извлечения жидкости для ремонта прокола. Кроме того, трубка может быть утолщена в максимально возможной степени в пределах допустимого диапазона для вентиля шины. Это позволяет извлекать жидкость для ремонта прокола за короткое время по сравнению с обычным устройством, где трубка, которая формирует канал для потока газа, и трубка, которая формирует канал для потока жидкости, вставляют в вентиль шины. Таким образом, согласно настоящему изобретению жидкость для ремонта прокола может эффективно извлекаться без необходимости срезания вентиля шины. Кроме того, согласно настоящему изобретению существует преимущество, заключающееся в том, что устройство для извлечения жидкости для ремонта прокола может не быть сложным и может состоять из небольшого количества компонентов.

Согласно настоящему изобретению предпочтительно следующее. Трубка имеет наружный диаметр, который меньше внутреннего диаметра самой тонкой части сквозного отверстия вентиля шины. Трубка имеет внутренний диаметр в диапазоне от 50% до 90% ее наружного диаметра. Особенно предпочтительно, чтобы трубка имела наружный диаметр в диапазоне от 2,5 мм до 3,0 мм. Это придает трубке определенную жесткость. Таким образом, обеспечивается легкость введения в вентиль шины, в то время как эффективность извлечения жидкости для ремонта прокола увеличивается.

Согласно настоящему изобретению трубку вставляют через вентиль шины в шину, в то время как сжатый воздух, содержащийся в шине, выпускается. Затем трубка может быть подана к поверхности жидкости для ремонта прокола посредством изменения состояния расположения шины. В этом случае работа по введению трубки закончена и затем трубка может быть подана к поверхности жидкости для ремонта прокола посредством изменения состояния расположения шины для извлечения жидкости для ремонта прокола. Таким образом, жидкость для ремонта прокола не выбрасывается, когда трубку вставляют, что облегчает работу.

Более конкретно, предпочтительно следующее. Шину колеса, когда жидкость для ремонта прокола была введена в шину, опускают на грунт таким образом, что центральная ось становится горизонтальной. Шину располагают таким образом, что вентиль шины колеса располагается в положении со смещением на 20 градусов или больше вокруг центральной оси или шины от положения прямо под центральной осью. Сжатый воздух, содержащийся в шине, выпускают через вентиль шины в смонтированном состоянии. Трубку вставляют через вентиль шины в шину, в то время как сжатый воздух, содержащийся в шине, выпускается. Затем трубку подают к поверхности жидкости для ремонта прокола посредством вращения шины таким образом, что вентиль шины оказывается в положении прямо под центральной осью шины. Особенно предпочтительно, чтобы шина была расположена таким образом, что вентиль шины расположен в положении со смещением на 60-120 градусов вокруг центральной оси шины относительно положения непосредственно под центральной осью во время введения трубки через вентиль шины. В этом случае работу по введению трубки заканчивают в состоянии, когда вентиль шины находится в положении со смещением от положения непосредственно под центральной осью шины. Затем трубка может быть подана к поверхности жидкости для ремонта прокола посредством вращения шины таким образом, что вентиль шины располагается в положении непосредственно под центральной осью шины для извлечения жидкости для ремонта прокола. Таким образом, жидкость для ремонта прокола не выбрасывается, когда трубку вставляют, что облегчает работу.

Кроме того, согласно настоящему изобретению предпочтительно применение коагулянта для сгущения жидкости для ремонта прокола и эластичного пакета, необходимой для содержания жидкости для ремонта прокола. Жидкость для ремонта прокола, извлеченную из шины, помещают в пакет. Жидкость для ремонта прокола и коагулянт смешиваются в пакете и затвердевшую жидкость для ремонта прокола удаляют. В результате уже использованную жидкость для ремонта прокола можно легко и беспрепятственно ликвидировать как горючие отходы. Задачи, характеристики, объекты и предпочтительные эффекты настоящего изобретения будут пояснены ниже со ссылками на описание и прилагаемые чертежи.

Краткое описание чертежей

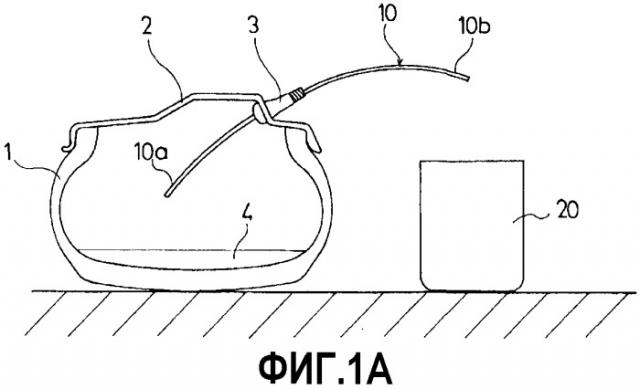

Фиг.1A и 1B - виды сбоку, показывающие соответствующие состояния, когда степени введения трубки отличаются в соответствии со способом извлечения жидкости для ремонта прокола согласно варианту осуществления настоящего изобретения.

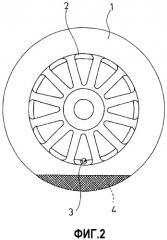

Фиг.2 - вид спереди, показывающий остаточное состояние жидкости для ремонта прокола, содержащейся в шине, в состоянии, когда поверхность протектора опускают на грунт.

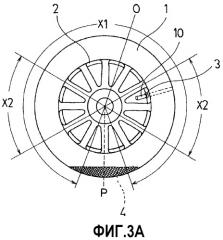

Фиг.3A и 3B - виды спереди, показывающие соответствующие состояния, когда положения вращения шин различны согласно способу извлечения жидкости для ремонта прокола согласно другому варианту осуществления настоящего изобретения.

Фиг.4 - вид сбоку, показывающий примерную трубку, применяемую согласно настоящему изобретению.

Фиг.5 - вид сбоку, показывающий состояние, когда трубка, применяемая согласно настоящему изобретению, вставлена в вентиль шины.

Фиг.6A и 6B - виды сбоку, показывающие пример главной части пригодных трубок, применяемых согласно настоящему изобретению.

Фиг.7A и 7B - виды сбоку, показывающие пример главной части пригодных трубок, применяемых согласно настоящему изобретению.

Фиг.8 - вид сбоку, показывающий комплект из трубки и трубчатого элемента, применяемый согласно настоящему изобретению.

Фиг.9 - увеличенный вид в сечении, показывающий структуру соединения трубки и трубчатого элемента, показанных на фиг.8.

Фиг.10 - вид в сечении, показывающий модификацию структуры соединения трубки и трубчатого элемента, показанных на фиг.8.

Фиг.11 - вид сбоку, показывающий с частичным вырезом эластичный пакет, в котором закупорен коагулянт, применяемый согласно настоящему изобретению.

Фиг.12 - увеличенный вид в сечении, показывающий слоистую пленку, составляющую пакет, показанный на фиг.11.

Фиг.13 - вид в перспективе, показывающий пакет, показанный на фиг.11, при применении.

Описание предпочтительных вариантов осуществления изобретения

Подробное описание строения вариантов осуществления настоящего изобретения будет дано со ссылками на прилагаемые чертежи. На фиг.1A и 1B показан способ извлечения жидкости для ремонта прокола согласно варианту осуществления настоящего изобретения. На фиг.2 показано состояние остаточной жидкости для ремонта прокола, содержащейся в шине, когда протектор опущен на грунт. На фиг.1A и 1B и фиг.2 ссылочной позицией 1 обозначена пневматическая шина, ссылочной позицией 2 обозначено колесо, ссылочной позицией 3 обозначен вентиль шины, установленный на колесе, и ссылочной позицией 4 обозначена жидкость для ремонта прокола, введенная в пневматическую шину 1.

Как показано на фиг.1А и 1В, согласно способу извлечения жидкости для ремонта прокола согласно этому варианту осуществления изобретения применяется устройство для извлечения жидкости для ремонта прокола, включающее трубку 10. Трубку 10 вставляют через вентиль 3 шины колеса 2 в шину 1. Трубка 10 включает в себя вставляемую часть 10a и выступающую часть 10b. Вставляемая часть 10a проходит через вентиль 3 шины к поверхности жидкости 4 для ремонта прокола. Выступающая часть 10b выступает от вентиля 3 шины наружу от шины 1. Трубка 10, которая включает в себя эти вставляемую часть 10a и выступающую часть 10b, сформирована как единое изделие. Трубка 10 имеет изогнутую форму.

Для извлечения жидкости для ремонта прокола с применением устройства для извлечения жидкости для ремонта прокола, такого как это, во-первых, колесо 2 с шиной 1, в которую была введена жидкость 4 для ремонта прокола, находится в состоянии, когда сжатый воздух заполняет шину 1. Затем шину 1 опускают на грунт таким образом, что ее центральная ось может быть горизонтальной. Шину 1 располагают таким образом, что вентиль 3 шины колеса 2 находится под центральной осью шины 1. Затем золотник вентиля удаляют из вентиля 3 шины колеса 2 в смонтированном состоянии. Как показано на фиг.1А и 1В, в то время как сжатый воздух, содержащийся в шине 1, выпускается через вентиль 3 шины, трубку 10 вставляют через вентиль 3 шины к поверхности жидкости 4 для ремонта прокола, более предпочтительно, до внутренней поверхности шины 1. Это позволяет извлекать жидкость 4 для ремонта прокола, содержащуюся в шине 1, через трубку 10 с применением остаточного давления в шине 1. В случае, когда трубка 10 не может быть вставлена, в то время как сжатый воздух из шины 1 выпущен, принимают следующие меры. С удаленным золотником вентиля шина 1 может быть заполнена сжатым воздухом через вентиль 3 шины, и сжатый воздух, содержащийся в шине 1, может быть выпущен снова через вентиль 3 шины.

В ходе описанной выше работы по извлечению жидкости 4 для ремонта прокола вращение изогнутой трубки 10 вокруг ее оси позволяет соответственно регулировать положение дистального конца трубки 10 и эффективно всасывать жидкость 4 для ремонта прокола. Жидкость 4 для ремонта прокола может извлекаться в контейнер 20 надлежащей емкости. Количество впрыскиваемой жидкости 4 для ремонта прокола составляет, например, приблизительно 450 мл при размере шины 195/65R15. Извлечение всего количества необязательно. Извлечение 75% или больше от всего количества может предотвращать выливание жидкости 4 для ремонта прокола при демонтаже шины с обода. Время извлечения в этом случае составляет приблизительно от 4 до 5 минут.

Жидкость 4 для ремонта прокола предпочтительно извлекают из шины, когда шина снята с транспортного средства и находится во временно отремонтированном состоянии. Перед началом работы по извлечению жидкости 4 для ремонта прокола шину 1 выдерживают в неподвижном состоянии в течение некоторого времени для осаждения жидкости 4 для ремонта прокола, взвешенной в верхней части шины 1 и периферии колеса 2, вниз. Наименьшая степень введения трубки 10 может быть достигнута посредством расположения вентиля 3 шины на нижней стороне относительно центральной оси шины 1 для извлечения жидкости 4 для ремонта прокола. Для извлечения жидкости 4 для ремонта прокола дистальный конец трубки 10 должен находиться в жидкости 4 для ремонта прокола. Соответственно, предпочтительно, чтобы жидкость 4 для ремонта прокола извлекалась при подтверждении наличия жидкости 4 для ремонта прокола посредством вращения шины 1 вправо и влево и наклонения шины 1 назад и вперед.

Согласно описанному выше способу извлечения жидкости для ремонта прокола при извлечении жидкости 4 для ремонта прокола, содержащейся в шине 1, срезание вентиля 3 шины не требуется. Это позволяет использовать вентиль 3 шины неповрежденным после извлечения жидкости 4 для ремонта прокола. Кроме того, трубка 10 может быть увеличена в диаметре в максимально возможной степени в пределах допустимого диапазона для вентиля 3 шины. Это позволяет извлекать жидкость 4 для ремонта прокола за короткое время благодаря остаточному давлению в шине 1. Соответственно, жидкость 4 для ремонта прокола может эффективно извлекаться без необходимости срезания вентиля 3 шины.

На фиг.3A и 3B показан способ извлечения жидкости для ремонта прокола согласно другому варианту осуществления настоящего изобретения. В этом варианте осуществления изобретения, во-первых, как показано на фиг.3A, когда жидкость 4 для ремонта прокола введена в шину 1 и шина 1 с колесом 2 заполнена сжатым воздухом, ее опускают на грунт таким образом, что центральная ось O становится горизонтальной. Затем шину 1 располагают таким образом, что вентиль 3 шины колеса 2 находится в положении со смещением на 20 градусов или больше вокруг центральной оси O шины 1 от положения P непосредственно под центральной осью O (любом положении в зоне X1). Более предпочтительно, шину 1 располагают таким образом, что вентиль 3 шины колеса 2 находится в положении со смещением на 60-120 градусов вокруг центральной оси O шины 1 от положения P непосредственно под центральной осью O (в любом положении в зоне X2). В этом состоянии золотник вентиля удаляют из вентиля 3 шины. В то время как воздух выпускается через вентиль 3 шины, трубку 10 вставляют до внутренней поверхности шины 1 через вентиль 3 шины. Затем, как показано на фиг.3B, шину 1 поворачивают таким образом, что вентиль 3 шины оказывается в положении P непосредственно под центральной осью O шины 1. Это приводит к расположению дистального конца трубки 10 в жидкости 4 для ремонта прокола, позволяя извлекать жидкость 4 для ремонта прокола, содержащуюся в шине 1, через трубку 10 с применением остаточного давления в шине 1.

Если описанная выше операция выполнена, трубка 10 оказывается полностью вставленной до внутренней поверхности шины 1 в состоянии, когда вентиль 3 шины находится в положении, поперечно смещенном относительно шины 1. После этого шину 1 поворачивают таким образом, что вентиль 3 шины оказывается в положении P непосредственно под центральной осью O шины 1 для извлечения жидкости 4 для ремонта прокола. Таким образом, жидкость 4 для ремонта прокола не выбрасывается, когда трубку 10 вставляют, что облегчает работу. Здесь, если вентиль 3 шины расположен слишком близко к положению P непосредственно под центральной осью O шины 1 во время введения трубки 10 через вентиль 3 шины, жидкость 4 для ремонта прокола может внезапно выбрасываться. Напротив, если вентиль 3 шины находится слишком далеко от положения P непосредственно под центральной осью O шины 1, жидкость 4 для ремонта прокола стекает на обод колеса 2 при вращении шины 1 и затрудняет накопление на нижней стороне. Это может вызвать недостаточное извлечение жидкости 4 для ремонта прокола.

В описанных выше вариантах осуществления изобретения описание было дано для случая, когда жидкость 4 для ремонта прокола извлекают в то время, когда шина 1 опущена на грунт с горизонтальной центральной осью O; однако состояние расположения шины 1 может быть выбрано произвольно. Например, шину 1 можно располагать таким образом, чтобы центральная ось O была ориентирована вертикально. В смонтированном состоянии сжатый воздух, содержащийся в шине 1, выпускают через вентиль 3 шины. Трубку 10 вставляют через вентиль 3 шины для подачи трубки 10 к внутренней поверхности шины 1, в то время как сжатый воздух, содержащийся в шине, 1 выпускается. Затем шину 1 можно устанавливать так, чтобы центральная ось O становилась горизонтальной, и вентиль 3 шины может быть расположен в положении P непосредственно под центральной осью O шины 1 для подачи трубки 10 к поверхности жидкости 4 для ремонта прокола.

На фиг.4-7B показана трубка, применяемая согласно настоящему изобретению. Как показано на фиг.4, в средней части трубки 10 сформирована уплотнительная часть 11. Уплотнительная часть 11 имеет наружный диаметр, который больше наружного диаметра трубки 10 и может вставляться в вентиль 3 шины. Более конкретно, уплотнительная часть 11 выполнена как трубка, которая толще трубки 10. Уплотнительная часть 11 с возможностью скольжения установлена в продольном направлении трубки 10. Соответственно, уплотнительная часть 11 может скользить вдоль продольного направления трубки 10. Это может позволять регулировать длину вставляемой части 10a трубки 10 в соответствии с размером шины. Предпочтительно, чтобы уплотнительная часть 11 могла скользить относительно трубки 10. Уплотнительная часть 11 может быть сформирована как единое целое с трубкой 10.

Как показано на фиг.5, вентиль 3 шины включает в себя внутреннее имеющее цилиндрическую форму сквозное отверстие 3a (показано пунктиром). Вентиль 3 шины также включает в себя узкую часть 3b на стороне основы и часть 3c с наружной резьбой на стороне дистального конца. Узкая часть 3b предназначена для зацепления с установочным отверстием колеса 2. Сквозное отверстие 3a включает в себя самую тонкую часть 3d, где часть сквозного отверстия 3a локально сужена в продольном направлении и внутренний диаметр сквозного отверстия 3a самый меньший. Для создания внутреннего давления золотник вентиля вставляют в вентиль 3 шины.

С учетом строения описанного выше вентиля 3 шины, наружный диаметр трубки 10 сформирован меньшим, чем внутренний диаметр самой тонкой части 3d сквозного отверстия 3a вентиля 3 шины. Наружный диаметр уплотнительной части 11 сформирован большим, чем внутренний диаметр самой тонкой части 3d сквозного отверстия 3а вентиля 3 шины. В верхней части колпачка 5 для вентиля шины сформировано небольшое отверстие, в которое вставляют трубку 10. В случае, когда колпачок 5 навинчивают на вентиль 3 шины с трубкой 10, вставленной в вентиль 3 шины вместе с уплотнительной частью 1, уплотнительная часть 11 может быть вдавлена в вентиль 3 шины колпачком 5.

Таким образом, уплотнительная часть 11, которая имеет наружный диаметр, который больше наружного диаметра трубки 10 и может быть вставлена в вентиль 3 шины, расположена в средней части трубки 10. Далее, для извлечения жидкости 4 для ремонта прокола, содержащейся в шине 1, уплотнительную часть 11 устанавливают в вентиль 3 шины. Это может предотвращать утечку воздуха через промежуток между трубкой 10 и вентилем 3 шины, обеспечивая эффективное извлечение жидкости 4 для ремонта прокола. Чтобы усилить непроницаемость для воздуха, уплотнительная часть 11 может иметь форму клина, суживающегося к вентилю 3 шины.

Материал трубки 10 специально не ограничен. Могут применяться такие материалы, как резина, включая силиконовый каучук, синтетическую смолу, такую как полипропилен, полиэтилен, полиуретан, полиамид и фторопластическая смола, и металл. С учетом рабочей эффективности при введении трубки 10, полиэтилен и полиуретан предпочтительны.

Длина части трубки 10, вставляемой в шину, может быть равной или больше 150 мм и предпочтительно может находиться в диапазоне от 150 мм до 250 мм. Это связано с тем, что надлежащая длина изменяется в зависимости от размера шины. С учетом эффективности работы длина части трубки 10 снаружи шины предпочтительно составляет приблизительно от 50 мм до 300 мм. Соответственно, полная длина трубки 10 составляет приблизительно от 200 мм до 550 мм. Относительно трубки 10 очевидно, что концевая часть трубки в шине не будет вставлена в надлежащее положение, если часть, вставленная в шину, слишком короткая, и это также относится к случаю, когда часть, вставленная в шину, слишком длинная. Эти случаи делают извлечение жидкости 4 для ремонта прокола затруднительным.

Предпочтительно, чтобы наружный диаметр трубки 10 находился в диапазоне от 2,5 мм до 3,0 мм. Если трубка 10 слишком толстая, введение трубки 10 через вентиль 3 шины затруднительно. Напротив, если трубка 10 слишком тонкая, извлечение жидкости 4 для ремонта прокола занимает много времени. Предпочтительно, чтобы внутренний диаметр трубки 10 находился в диапазоне от 50% до 90% наружного диаметра трубки 10. Это придает определенную жесткость трубке 10. Таким образом, обеспечивается легкость введения в вентиль 3 шины, в то время как эффективность извлечения жидкости 4 для ремонта прокола увеличивается. Если внутренний диаметр трубки 10 слишком небольшой, эффективность извлечения жидкости 4 для ремонта прокола уменьшается. Напротив, если внутренний диаметр трубки 10 слишком большой, трубка 10 становится чрезмерно гибкой. Эти случаи затрудняют введение в вентиль 3 шины. Например, внутренний диаметр трубки 10 может быть установлен в диапазоне от 1,5 мм до 2,0 мм относительно описанного выше наружного диаметра.

С другой стороны, предпочтительно, чтобы наружный диаметр уплотнительной части 11 находился в диапазоне от 3,2 мм до 4,0 мм. Если уплотнительная часть 11 слишком толстая, вдавливание уплотнительной части 11 в вентиль 3 шины становится затруднительным. Напротив, если уплотнительная часть 11 слишком тонкая, обеспечение непроницаемости для воздуха становится затруднительным.

Как показано на фиг.6A и 6B, трубка 10 включает в себя шкалу 12, которая указывает положение уплотнительной части 11 алфавитными буквами А-C. На основе шкалы 12 положение уплотнительной части 11 подбирают в соответствии с размером шины. То есть, длиной трубки 10 устанавливаются размеры, которые могут применяться со всеми предполагаемыми шинами. Надлежащий подбор положения уплотнительной части 11 на основе шкалы 12 допускает применение с шинами разных размеров. На фиг.6A показана трубка 10, на которой непосредственно обозначена шкала 12. На фиг.6B показана шкала 12, отпечатанная на листе 13, изготовленном из такого материала, как бумага. Лист 13, на котором отпечатана шкала 12, может быть специально предназначенным листом. Может применяться часть с руководством по эксплуатации. В любом случае, как предполагается, разрешение шкалы 12 будет описано в руководстве по эксплуатации или на подобном носителе. Например, руководство по эксплуатации описывает соответствие между алфавитными буквами А-C на шкале 12 и размерами шины. Шкала 12 может указывать размер шины с применением разной толщины линий, разных цветов линий, разных количеств линий или подобных характеристик. Шкала 12 также может указывать размер шины цифрами, знаками или подобными отличительными признаками вместо указанных выше алфавитных букв.

Как описано выше, вместо того, чтобы изменять положение уплотнительной части 11, как показано на фиг.7A и 7B, трубка 10 может включать в себя шкалу 12', указывающую длину обрезания алфавитными буквами X-Z. Трубка 10 может быть обрезана в соответствии с размером шины на основе шкалы 12'. Таким образом, при длине трубки 10 перед применением размеры, при которых трубка 10 достигает через вентиль 3 шины внутренней поверхности шины 1, уже заданы для всех предполагаемых шин. Соответствующее обрезание трубки 10 на основе шкалы 12' допускает применение с шинами разных размеров. На фиг.7A показана трубка 10, на которой непосредственно обозначена шкала 12'. На фиг.7B показана шкала 12', отпечатанная на листе 13', изготовленном из такого материала, как бумага. Лист 13', на котором отпечатана шкала 12', может быть специально предназначенным листом. Может применяться часть для руководства по эксплуатации. В любом случае, разметка шкалы 12', как предполагается, описана в руководстве по эксплуатации или на подобном носителе. Например, руководство по эксплуатации описывает соответствие между алфавитными буквами X-Z на шкале 12' и размерами шин. Шкала 12' может указывать размер шины с использованием линий разной толщины, линий разных цветов, разных количеств линий или подобных характеристик. Шкала 12' также может указывать размер шины цифрами, знаками или подобными отличительными признаками вместо указанных выше алфавитных букв.

Согласно описанному выше способу извлечения жидкости для ремонта прокола строение трубки 10 специально не ограничено. Например, как показано на фиг.4, трубка 10 может быть сформированным как единое целое изделие, которое включает в себя вставляемую часть 10a и выступающую часть 10b. Вставляемая часть 10a проходит через вентиль 3 шины к внутренней поверхности шины 1. Выступающая часть 10b выступает от вентиля 3 шины наружу от шины 1. Кроме того, трубка 10 может быть элементом, с которым скомбинирован другой трубчатый элемент.

На фиг.8-10 показан комплект из трубки и трубчатого элемента, применяемый согласно настоящему изобретению. Как показано на фиг.8, трубка 10 и трубчатый элемент 15, который является более толстым, чем трубка 10, сообщаются друг с другом и соединены при помощи соединительного элемента 16. Соединительный элемент 16 включает в себя, как показано на фиг.9, имеющую цилиндрическую форму неподвижную часть 16a, соединительную часть 16b и имеющий цилиндрическую форму выступ 16c. Имеющая цилиндрическую форму неподвижная часть 16a сцеплена с трубчатым элементом 15 и прикреплена к нему. Соединительная часть 16b включает в себя часть с внутренней резьбой, навинчиваемую на вентиль 3 шины. Имеющий цилиндрическую форму выступ 16c удерживает концевую часть трубки 10. В примере, показанном на фиг.9, имеющий цилиндрическую форму выступ 16c вставлен в трубку 10. В примере, показанном на фиг.10, трубка 10 вставлена в имеющий цилиндрическую форму выступ 16c. В первом случае наружный диаметр имеющего цилиндрическую форму выступа 16c должен быть меньше внутреннего диаметра трубки 10, и, таким образом, расход потока жидкости 4 для ремонта прокола уменьшается. В последнем случае расход потока жидкости 4 для ремонта прокола обеспечен в достаточной степени.

Для применения описанного выше комплекта, включающего в себя трубку 10 и трубчатый элемент 15, золотник вентиля удаляют из вентиля 3 шины. Трубку 10 вставляют через вентиль 3 шины для подачи трубки 10 к поверхности жидкости 4 для ремонта прокола, в то время как воздух выпускается через вентиль 3 шины. Соединительную часть 16b соединительного элемента 16 соединяют с вентилем 3 шины. Это позволяет извлекать жидкость 4 для ремонта прокола, содержащейся в шине 1, с использованием остаточного давления в шине 1 через трубку 10 и трубчатый элемент 15.

Таким образом, требуется длина трубки 10, вставляемой через вентиль 3 шины в шину 1, по меньшей мере, необходимая для достижения поверхности жидкости 4 для ремонта прокола. Тем временем, другой элемент, такой как трубчатый элемент 15, может быть соединен снаружи от вентиля 3 шины.

В описанных выше вариантах осуществления изобретения жидкость 4 для ремонта прокола извлекают через трубку 10. В качестве контейнера для извлечения может применяться эластичный пакет в дополнение к поддону, баллону или подобному элементу. Предпочтительно, чтобы жидкость 4 для ремонта прокола сгущалась в эластичном пакете с коагулянтом.

На фиг.11-13 показан эластичный пакет, в котором закупорен коагулянт, используемый согласно настоящему изобретению. Как показано на фиг.11, устройство для извлечения жидкости для ремонта прокола согласно настоящему варианту осуществления изобретения включает в себя коагулянт 30 и пакет 40. Коагулянт 30 сгущает жидкость для ремонта прокола. Пакет 40 обладает эластичностью для содержания жидкости для ремонта прокола.

Коагулянт 30 специально не ограничен, если коагулянт 30 сгущает жидкость для ремонта прокола, которая содержит эмульсионные частицы. Например, может применяться коагулянт, описанный в документе JP-A-2009-41006. Этот коагулянт содержит минерал и сгущающее вещество, которое вызывает сгущение эмульсионных частиц.

В качестве указанного выше минерала может применяться, по меньшей мере, один вид минерала, подобранного из группы, состоящей из силиката, оксида и соли угольной кислоты. Например, в качестве минерала может применяться, по меньшей мере, один вид минерала, подобранного из группы, состоящей из оксида алюминия, кремнекислого натрия, кремнекислого магния, силиката алюминия, монтмориллонита, бентонита и цеолита.

С другой стороны, в качестве сгущающего вещества может применяться, по меньшей мере, один вид желирующего вещества, подобранного из группы, состоящей из полиэтиленоксида, полипропиленоксида, оксиэтилцеллюлозы и их модифицированных полимеров, альгината натрия, альгината пропиленгликоля и сорбита дибензилидена.

Количество желирующего вещества может составлять 20-700 весовых частей и предпочтительно 60-200 весовых частей относительно 100 весовых частей минерала. Однако описанный выше коагулянт может содержать присадку, например наполнитель, противостаритель, замедлитель окисления, пигмент (краска), пластификатор, создающее тиксотропию средство, поглотитель ультрафиолетовых лучей, огнезащитное средство, поверхностно-активное вещество, диспергирующий агент, осушитель или антистатик, а также минерал и сгущающее вещество по мере необходимости.

С другой стороны, посредством термосваривания друг с другом двух боковых листов 41 и 42, выполненных из слоистой пленки 44, и одной вставки 43, выполненной из слоистой пленки 44, сформирован эластичный пакет 40. Пакет 40 предварительно закупоривает коагулянт 30. Кроме того, предпочтительно, чтобы пакет 40 имел вместимость от 700 мл до 2000 мл для содержания жидкости для ремонта прокола, извлекаемой из шины. Вставка 43 расположена в нижней части пакета 40. Вставка 43 изогнута, когда она не применяется; однако вставка 43 может быть всегда развернутой. В любом случае, когда вставка 43 развернута, пакет 40 имеет трехмерную форму, и пакет 40 может быть свободностоящим.

Слоистая пленка 44 включает в себя, как показано на фиг.12, средний слой 44a, внутренний слой 44b и наружный слой 44c. Средний слой 44a имеет свойство газового барьера. Внутренний слой 44b нанесен на внутреннюю сторону среднего слоя 44a. Наружный слой 44c нанесен на внешнюю сторону среднего слоя 44a. В качестве материала, составляющего средний слой 44a, может применяться металлическая фольга, такая как алюминиевая фольга, в дополнение к синтетической смоле с малой газопроницаемостью, такой как сополимер винилового спирта и этилена (EVOH), полиамид (РА), поливинилиденхлорид (PVDC), поливиниловый спирт (PVA), нейлон MX (MXD6) и полиакрилонитрильная смола (PAN). С другой стороны, в качестве материала, составляющего внутренний слой 44b и наружный слой 44c, может применяться синтетическая смола, такая как полиэтилен, полиэфир и нейлон, для обеспечения механической прочности и атмосферостойкости. Предпочтительно, чтобы внутренний слой 44b и наружный слой 44c были изготовлены из одного материала. Внутренний слой 44b и наружный слой 44c могут быть изготовлены из разных материалов в соответствии с требуемыми характеристиками.

В случае с синтетической смолой толщина среднего слоя 44a может составлять от 5 мкм до 200 мкм. В случае с металлической фольгой, такой как алюминиевая фольга, толщина может составлять от 1 нм до 500 нм и предпочтительно от 5 нм до 200 нм. Если средний слой 44a является слишком тонким, это может вызывать снижение свойств газового барьера. Напротив, если средний слой 44a слишком толстый, это может вызывать снижение гибкости. Кроме того, толщина внутреннего слоя 44b и наружного слоя 44c предпочтительно составляет от 5 мкм до 100 мкм. Если внутренний слой 44b и наружный слой 44c слишком тонкие, стойкость при смешивании жидкости для ремонта прокола и коагулянта снижается. Наоборот, если внутренний слой 44b и наружный слой 44c слишком толстые, снижается гибкость.

Как внутренний слой 44b, так и наружный слой 44c может представлять собой один слой или может иметь множество слоев, изготовленных из разных материалов. Для множества слоев общая толщина предпочтительно составляет от 5 мкм до 100 мкм.

В верхней части боковой стороны пакета 40 находится надрез 45. Верхнюю концевую часть пакета 40 отрывают при помощи этого надреза 45, являющегося исходной точкой. Таким образом, формируют отверстие 46 (см. фиг.13). Пакет 40 включает в себя уплотнительную полосу 47 вдоль отверстия 46. Строение уплотнительной полосы 47 специально не ограничено при условии, что уплотнительная полоса 47 может закупоривать отверстие 46. Например, уплотнительная полоса 47 может включать в себя паз 47a в одном боковом листе 41 и выступ 47b на другом боковом листе 42. Паз 47a проходит вдоль отверстия 46. Выступ 47b проходит вдоль отверстия 46 и упруго вставляется в паз 47a.

Для извлечения жидкости 4 для ремонта прокола с применением описанного выше коагулянта 30 и пакета 40, как показано на фиг.13, верхний конец пакета 40, содержащего коагулянт 30, открывают и жидкость 4 для ремонта прокола, извлеченную из шины 1, помещают в пакет 40. Затем после того, как отверстие 46 пакета 40 закупорено при помощи уплотнительной полосы 47, эластичный пакет 40 сминают для смешивания жидкости 4 для ремонта прокола и коагулянта 30, и, таким образом, жидкость 4 для ремонта прокола сгущается в пакете 40. В результате уже использованную жидкость 4 для ремонта прокола можно легко и беспрепятственно удалять вместе с пакетом 40 как горючие отходы.

Согласно описанному выше способу извлечения жидкости для ремонта прокола у отверстия 46 гибкого пакета 40 расположена уплотнительная полоса 47. Она может надежно предотвращать выливание жидкости 4 для ремонта прокола при смятии пакета 40.

Кроме того, эластичный пакет 40 состоит из слоистой пленки 44, включающей в себя средний слой 44a со свойствами газового барьера и коагулянт 30, предварительно закупоренный в пакете 40. Таким образом, содержащийся коагулянт 30 не подверга