Способ производства газообразного теплоносителя и сушки им сыпучего материала и устройство для осуществления способа

Иллюстрации

Показать всеИзобретение относится к химической и сельскохозяйственной промышленности, к области энергетики и может быть использовано для сушки сыпучего материала, например зерна, и получения кокса. Сущность изобретения заключается в том, что способ производства газообразного теплоносителя и сушки им сыпучего материала, преимущественно зерна, одновременно предусматривает получение кокса, используя уголь фракционного состава 10-50 мм, а температуру теплоносителя регулируют подачей воздуха на газификацию угля. Устройство для осуществления способа включает газогенераторную установку, выполненную из газификатора, калориферов, бака воды, циркуляционных насосов, бункера угля, теплообменника, газодувки, вентилятора и расходомера. Газификатор состоит из цилиндрического корпуса с крышкой, колосниковой решетки, водяной рубашки с подводом и сливом воды, люка, выгружного и продувочного патрубков, горловины с газовходным патрубком и предохранительного клапана. В устройство входят система загрузки угля, система подачи теплоносителя, система охлаждения газификатора и система охлаждения коксового остатка. Устройство может быть передвижным. Изобретение позволит обеспечить производство газообразного теплоносителя, сушку им сыпучего материала и получение кокса. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к химической и сельскохозяйственной промышленности, к области энергетики и может быть использовано для сушки сыпучего материала, например зерна, и получения кокса.

Известен способ получения синтез-газа и кокса при переработке угля (RU 2345116, кл. C10B 49/10 от 21.08.2007 г.). Способ включает розжиг слоя угля сверху, стадии нагрева, сушку и карбонизацию сырья и отбор продуктового газа, не содержащего конденсируемых продуктов пиролиза. В качестве слоя угля используют уголь фракции 2-25 мм, а в качестве компонентов дутья снизу применяют кислород и или обогащенную кислородом смесь с удельным расходом кислорода от 50 до 150 м3/м2·ч.

Недостатком известного способа является непригодность синтез-газа для сушки, например, зерна.

Известен способ сушки влажных сыпучих материалов, включающий нагрев материала посредством электрического тока, превращение содержащейся в материале влаги в парообразное состояние и отвод пара (патент RU 2143655 по кл. F26B 3/34 от 13.07.1998 г.). Влажный материал при этом способе приводят в контакт с электродами и включают непосредственно в электрическую цепь. Контроль за процессом сушки осуществляют по величине протекающего в цепи тока. Материал дополнительно подвергают вакуумной обработке при давлении ниже атмосферного. Через влажный материал пропускают сжатый воздух или сжатый газ.

Однако этот известный способ рассчитан на малые объемы зерна.

По патенту RU 2127405, кл. F26B 3/06 от 03.06.1997 г. известны способ сушки сыпучего материала, преимущественно зерна, и установка Васина Ф.П. для его осуществления. Способ включает подогрев сыпучего материала свежим теплоносителем, подсушивание, окончательное досушивание и охлаждение наружным воздухом. Для этих операций используют сливное устройство, применяют местную рециркуляцию сыпучих материалов, подачу свежего теплоносителя в модуль предварительного подогрева сыпучего материала регулируют заслонками, расположенными на трубопроводе подачи свежего теплоносителя в кольцевой коллектор и перед модулем предварительного подогрева, подачу свежего теплоносителя, полученного путем забора наружного воздуха и нагрева его в вертикальном теплогенераторе до заданной температуры, осуществляет вентилятор, установленный перед теплогенератором.

Установка, содержащая источник теплоносителя, для сушки сыпучих материалов, преимущественно зерна, дополнительно содержит кольцевой коллектор теплоносителя и второй модуль загрузки, а источник теплоносителя выполнен в виде последовательно соединенных вентиляторов и вертикального теплогенератора. Выход теплоносителя вертикального теплогенератора через первую заслонку и кольцевой коллектор, а также через вторую заслонку и модуль предварительного подогрева подключен к первому и второму выходам теплоносителя из кольцевого коллектора, к которым подключен выход теплоносителя из вентилятора охлаждения, а именно к первому выходу через кольцевой коллектор и третью заслонку ко второму выходу через кольцевой коллектор и четвертую заслонку.

По известному способу получение теплоносителя малоэффективно, а установка для сушки зерна представляет собой сложную конструкцию.

Известна сушилка зерна и инвертор зерносушилки (патент на изобретение RU 2143090 по кл. F26B 17/12 от 26.08.1998 г.). Сушилка включает приемное и выпускное устройства, между которыми установлены одна под другой две рабочие камеры с коллектором в каждой из них, а также систему создания необходимых потоков газовой среды в рабочих камерах, связанную с их коллекторами. Каждая рабочая камера имеет ограниченные наружными и внутренними газопроницаемыми стенками два боковых канала для зерна, выполненных смежно с коллектором. Часть каждой камеры направленно к другой камере имеет сужение, в котором боковые каналы объединены в центральный канал, сообщенный с таким же каналом другой камеры. Сушилка дополнительно имеет хотя бы один инвертор, который установлен между соседними рабочими камерами на пути потока зерна из центрального канала одной из них в такой же в другой. Инвертор присоединен к центральным каналам рабочих камер непосредственно, причем хотя бы к одному из них фланцевым соединением. Инвертор зерносушилки включает хотя бы одну секцию, имеющую две несущие стенки, к внутренней стороне каждой из которых примыкают, чередуясь друг с другом, рассекатели с выпуклыми двухскатными крышками и лотки с наклонными доньями, направленными от соответствующей несущей стенки. Рассекатели и лотки имеют между собой общие поперечные стенки, каждая из которых сопряжена с крышкой рассекателя и с наклонным дном смежного с ним лотка. Верх двухскатной крышки рассекателя имеет уклон, а лотки, примыкающие к одной несущей стенке, расположены напротив рассекателей, примыкающих к другой несущей стенке. Поперечные стенки рассекателей и лотков к соответствующим несущим стенкам прикреплены консольно. Между свободными кромками поперечных стенок противолежащих лотков и рассекателей образованы зазоры, а уклон верха двухскатной крышки рассекателя направлен от соответствующей несущей стенки. Двухскатная крышка рассекателя имеет форму двухгранного угла, вдоль ребра которого установлен кронштейн, выполненный в виде сплошного прямоугольного треугольника, прикрепленного одним своим катетом к ребру крышки, другим - к соответствующей несущей стенке. Наклонная кромка кронштейна образует верх крышки с необходимым уклоном. Лотки и рассекатели инвертора выполнены усеченными снизу. Свободная кромка дна каждого лотка удалена от соответствующей несущей стенки меньше, чем свободная кромка поперечной стенки рассекателя, смежного с этим лотком. Разность удалений R от соответствующей несущей стенки свободных кромок дна каждого лотка и поперечной стенки рассекателя, смежного с этим лотком, определяются зависимостью R=(0,1…0,4)·W, где W - удаление свободной кромки поперечной стенки рассекателя от соответствующей несущей стенки (длина рассекателя). Между соседними секциями инвертора размещена перегородка, которая выполнена сплошной и прикреплена к каждой несущей стенке. Рядом с перегородкой в несущей стенке выполнен люк для доступа к верхней кромке этой перегородки.

К недостаткам этого известного способа и установки относится сложность конструкции и малая эффективность в получении конечной продукции.

Задачей изобретения является упрощение конструкции, возможность получения нескольких продуктов при сжигании угля, снижение энергозатрат.

Технический результат при использовании изобретения заключается в создании способа и устройства для производства газообразного теплоносителя и сушки сыпучего материала им и получении кокса.

Указанный технический результат достигается тем, что способ включает газификацию угля в газогенераторной установке, подачу теплоносителя к месту сушки сыпучего материала с одновременным получением кокса. Уголь используется фракционного состава 10-50 мм. Теплоноситель подается к месту сушки по трубопроводу с возможностью регулирования температуры до заданной подачей воздуха на газификацию угля.

Устройство для осуществления этого способа включает в качестве источника теплоносителя газогенераторную установку с системой загрузки угля, системой подачи теплоносителя, системой охлаждения газификатора и системой охлаждения коксового остатка. Газогенераторная установка выполнена из газификатора, калориферов, бака-наполнителя воды, циркуляционных насосов, кожухотрубчатого теплообменника, газодувки, дутьевого вентилятора, расходомера и бункера угля. Газификатор выполнен из цилиндрического корпуса с крышкой, установленного на раме, колосниковой решетки, люка, выгружного патрубка, водяной рубашки с патрубками подвода и слива воды, патрубков для подачи воздуха в газификатор, горловины с газовыходным патрубком и предохранительного клапана. Устройство может быть выполнено передвижным.

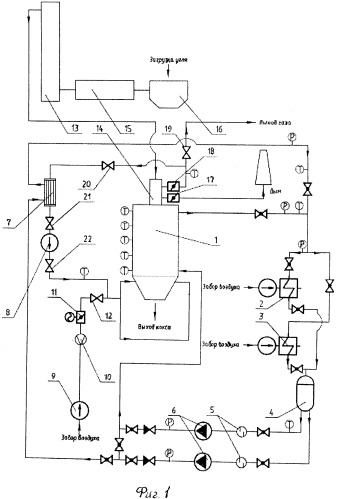

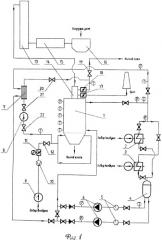

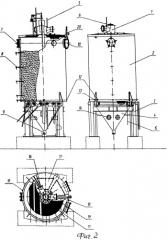

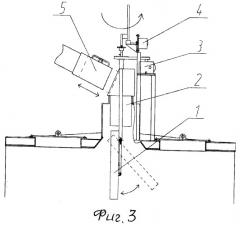

На фиг.1 изображена схема газогенераторной установки; на фиг.2 - устройство газификатора; на фиг.3 - система загрузки угля.

Устройство (фиг.1) состоит из газификатора 1, большого калорифера 2, малого калорифера 3, бака накопителя 4, сетчатых фильтров 5, циркуляционных насосов 6, кожухотрубчатого теплообменника 7, газодувки 8, дутьевого вентилятора 9, расходомера 10, дискового затвора с электроприводом 11, клиновой задвижки 12, элеватора 13, рассеивателя 14, спирального транспортера 15, бункера угля 16, дисковых затворов 17, 18 и клиновых задвижек 19, 20, 21, 22. А газификатор (фиг.2) включает крышку 1, цилиндрический корпус 2, раму 3, конус 4, продувочный патрубок 5, люк 6, клапан 7, термопары 8, выгружной патрубок 9, взрывные клапаны 10, колосниковую решетку 11, патрубки подвода воды водяной рубашки 12, сливной патрубок 13, патрубки для подачи воздуха 14, рычаг 15, горловину с дымоходным патрубком 16, панели для розжига угля 17, патрубки отвода воды водяной рубашки 18, горловину с газоходным патрубком 19 и предохранительный клапан 20.

Система загрузки угля (фиг.3) представляет собой рассеивательный лоток 1, переходник 2, электромоторы 3, 4 и трубу 5.

Способ производства газообразного теплоносителя и сушки им сыпучих материалов осуществляется и устройство работает следующим образом.

Работа устройства, в основном газификатора 1, состоит из пяти этапов: загрузка угля, розжиг, процесс газификации, работа с транспортировкой газообразного теплоносителя к месту сушки сыпучих материалов, охлаждение и разгрузка коксозольного остатка.

Уголь фракции 10-50 мм в количестве, например, 18 т из бункера 16 (фиг.1) передается по спиральному транспортеру 15 в элеватор 13. Для исключения сепарации угля используется загрузочное устройство-рассеиватель (фиг.3). Рассеиватель 14 представляет собой лоток 1, устанавливаемый через переходник 2 в горловину газификатора на время загрузки. Уголь через трубу 5 поступает на лоток 1, а с помощью моторов 3 и 4 он совершает как вращательное, так и наклонное движение, тем самым обеспечивая равномерное распределение угля по площади засыпки газификатора.

Перед началом розжига полностью открывают задвижку дымовой трубы 17 при закрытой задвижке 18 газохода. Включают панели для розжига угля 17 (фиг.2) и в течение примерно 60 минут равномерно увеличивают подачу воздуха до номинального значения с помощью задвижки 12 (фиг.1). При появлении заметного факела на дымовой трубе подачу воздуха в газогенератор прекращают при помощи дискового затвора 11 и минут через 20 после начала подачи воздуха выключают панели электророзжига 17 (фиг.2). Через 30-60 минут газогенераторная установка начинает вырабатывать горючий газ - газообразный теплоноситель, который через открытую клиновую задвижку 19 (фиг.1) по трубопроводу (на чертежах не показан) подается, например, в зернохранилище, в сушилку.

После того как нижняя термопара 8 (фиг.2) зафиксирует температуру 200°С, производят следующие действия в хронологическом порядке: открывают дисковый затвор 17 (фиг.1) на дымовой трубе, перекрывают задвижку 18 и выключают дутьевой вентилятор 9 при закрытой воздушной клиновой задвижке 12. Начинают процесс охлаждения. Необходимо включить водяной насос 6 (фиг.1) охлаждения кожухотрубчатого теплообменника 7, закрыть дисковый затвор на дымовой трубе 17, открыть задвижку 22 после вентилятора 8 охлаждения коксозольного остатка. Далее открыть кран перед вентилятором и дождаться, пока из него пойдет газ, затем закрыть кран. Закрыть задвижку 22 после вентилятора и открыть задвижку 20 перед кожухотрубчатым теплообменником 7. Приоткрыть задвижку 22 после вентилятора охлаждения кокса, включить вентилятор 8 охлаждения коксозольного остатка. Регулируя положение задвижки после вентилятора рециркуляции, необходимо следить, чтобы температура газа после теплообменника не превышала 125°С. После того, как все термопары 8 (фиг.2) покажут значение температуры <80°С, необходимо выключить 9 (фиг.1), закрыть дисковый затвор 18 на газопроводе, перекрыть задвижку 20 и 22 после охлаждения коксозольного остатка.

После этого осуществляется разгрузка устройства в следующей последовательности.

Открутить заглушку на горловине выгружного патрубка 9 (фиг.2) и прикрутить шиберную заслонку, надеть брезентовый переходник между шиберной заслонкой и шнековым питателем разгрузки коксозольного остатка, крепко зафиксировав его при помощи двух хомутов по краям брезентовой ткани. Открыть кран на зажимном устройстве «биг-бэгов», повернуть до упора боковые секции колосниковой решетки, находящиеся под конусом аппарата. Расправить вкладыш и основание «биг-бэга», открыв заслонку, повесить «биг-бэг» за петли между двух опор, находящихся под зажимным устройством, используя перекладину, расположенную горизонтально на двух полках опор «биг-бэга». Включить шнековый питатель, следя за тем, чтобы коксозольный остаток равномерно заполнил внутреннюю полость «биг-бэга», и освободить внутренний вкладыш из зажимного устройства. Для предотвращения попадания влаги внутрь «биг-бэга» завязать или плотно свернуть горловину внутреннего вкладыша «биг-бэга». Все операции выполнить, последовательно открывая колосниковые секции от крайних к центральным, по мере опустошения конусной части аппарата до полного опорожнения. В конце перевести положение всех колосниковых секций в положение «закрыто» и продуть аппарат воздухом в течение 10 минут, открыв дисковый затвор на дымовой трубе и включив дутьевой вентилятор.

Таким образом происходит производство газообразного теплоносителя и сушка, например, зерна, а также получение кокса.

1. Способ производства газообразного теплоносителя и сушки им сыпучего материала, преимущественно зерна, включающий газификацию угля в газогенераторной установке и подачу теплоносителя к месту сушки, отличающийся тем, что одновременно с производством теплоносителя и сушки зерна способ предусматривает получение кокса, при этом используется уголь фракционного состава 10-50 мм, причем теплоноситель подается к месту сушки по трубопроводу с возможностью регулирования температуры до заданной подачей воздуха на газификацию угля.

2. Устройство для осуществления способа по п.1, включающее в качестве источника теплоносителя газогенераторную установку с системой загрузки угля, системой подачи теплоносителя, системой охлаждения газификатора и системой охлаждения коксового остатка, отличающееся тем, что газогенераторная установка выполнена из газификатора, калориферов, бака-накопителя воды, циркуляционных насосов, кожухотрубчатого теплообменника, газодувки, дутьевого вентилятора, расходомера и бункера угля.

3. Устройство по п.2, отличающееся тем, что газификатор выполнен из цилиндрического корпуса с крышкой, установленного на раме, колосниковой решетки, люка, выгружного патрубка, продувочного патрубка, водяной рубашки с патрубками подвода и слива воды, патрубков для подачи воздуха в газификатор, горловины с газовходным патрубком и предохранительного клапана.

4. Устройство по п.2, отличающееся тем, что оно может быть выполнено передвижным.