Способ получения пленок аморфного кремния, содержащего нанокристаллические включения

Иллюстрации

Показать всеИзобретение относится к области оптоэлектронной техники и может быть использовано для формирования активного слоя тонкопленочных солнечных элементов на основе гидрогенизированного кремния со стабильными параметрами относительно световых воздействий, в частности солнечного излучения. Сущность изобретения состоит в способе создания пленок аморфного гидрогенизированного кремния с небольшой долей кремниевых нанокристаллов (объемное отношение кристаллической фазы к аморфной менее 15%), равномерно распределенных по пленке и имеющих размер не более 10 нм. Способ создания заключается в осаждении пленок аморфного кремния методом плазмохимического осаждения из газовой смеси тетрафторида кремния и водорода при повышенном давлении в реакционной камере в условиях, обеспечивающих формирование кремниевых нанокристаллов в плазме тлеющего разряда. Наличие небольшой доли равномерно распределенных нанокристаллических включений в аморфной матрице заметно улучшает стабильность электрических, оптических и фотоэлектрических свойств получаемого материала. Технический результат заключается в повышении КПД и продлении срока службы тонкопленочных солнечных преобразователей, в случае использования в них в качестве активного слоя получаемого указанным способом материала. 2 ил., 1 табл.

Реферат

Изобретение относится к области оптоэлектронной техники и может быть использовано для создания активного слоя тонкопленочных солнечных элементов на основе аморфного гидрогенизированного кремния.

Возникшие в последние десятилетия социальные и экологические проблемы, связанные с использованием традиционных источников энергии, привели к бурному развитию технологий в наиболее развитых странах, направленных на использование альтернативных источников энергии. Ведущее место среди них занимают работы, направленные на использование солнечной энергии, в частности работы по созданию солнечных фотопреобразователей. Широкое использование солнечных элементов сдерживается сравнительно высокой стоимостью преобразования солнечной энергии с их помощью.

Перспективным направлением снижения стоимости вырабатываемой солнечными фотопреобразователями электроэнергии является разработка технологии тонкопленочных солнечных элементов на основе аморфного гидрогенизированного и протокристаллического кремния. Цена производимой электроэнергии определяется, прежде всего, стоимостью материала, из которого изготовлен солнечный элемент, и затратами технологического процесса производства солнечного элемента. Основным материалом для изготовления тонкопленочных солнечных элементов в настоящее время является аморфный гидрированный кремний (a-Si:H), поскольку его производство наиболее отлажено.

Кроме того, тонкопленочная технология имеет ряд специфических применений, невозможных или затрудненных при использовании кристаллических полупроводников (гибкие модули, полупрозрачные модули и т.д.). Одним из достоинств тонкопленочной технологии является получение слоев аморфного гидрогенизированного кремния при низкой температуре. Это дает возможность создавать полупроводниковые структуры на гибких подложках. Солнечные элементы на гибкой основе имеют малый вес, монтируются на любой поверхности и могут использоваться для изготовления сумок, чехлов, встраиваться в одежду и т.д. Полупрозрачные модули различного цвета находят применение, например, для украшения зданий. Наконец, существенным достоинством тонкопленочной технологии является возможность создания приборных структур на очень больших площадях.

Однако наравне с целым рядом преимуществ, которыми обладают фотопреобразователи на основе a-Si:H, имеются и недостатки, препятствующие более широкому и интенсивному использованию этого материала. К наиболее существенному из таких недостатков следует отнести изменение электрических и фотоэлектрических параметров a-Si:H под действием освещения (эффект Стеблера-Вронского).

Одним из путей преодоления указанного недостатка является использование наномодифицированного аморфного кремния, представляющего собой двухфазную систему, состоящую из матрицы аморфного гидрогенизированного кремния с включениями кремниевых нанокристаллов.

Из уровня техники известно несколько способов получения наномодифицированного аморфного кремния с большой долей кристаллической фазы (более 50%) - так называемого, микрокристаллического кремния (µc-Si:H). К этим методам относятся: метод плазмохимического осаждения из газовой фазы смеси моносилана и водорода с большой концентрацией последнего (PECVD) (Zhou J.H., Ikuta К., Yasuda Т., Umeda Т., Yamasaki S., Tanaka К. //J Non-Cryst. Solids. 1998. V.227-230. P.857; Summonte С., Rizolli R., Desalvo A., Zignani F., Centurioni E., Pinghini R., Bruno G., Losurdo M., Capezzuto P., Genmii M. // Phil. Mag. B. 2000. V.80. No. 4, P.459; Fujiwara H., Toyoshima Y., Kondo M., Matsuda A. //J. Non-Cryst. Solids. 2000. V.266-269. P.38; Hapke P., Finger F. //J Non-Cryst. Solids. 1998. V.227-230. P.861), метод послойного роста (layer-by-layer) (Vetteri О., Hapke P., Houben L., Luysberg M., Wagner H. //1 Non-Cryst. Solids. 1998. V.227-230. P.866; Hong IP., Kirn C.O., Nahm T.U., Kim C.M. // t Appl. Phys. 2000. V. 87. No. 4. P.1676), метод термического разложения смеси моносилана и водорода (hot-wire CVD) (Alpuim P., Chu V., Conde IP. //1 Non-Cryst. Solids. 2000. V. 266-269. P. 110; Niikura С., Guillet 1, Brenot R., Equer В., Bouree J.E., Voz C., Peiro D., Asensi 1M., Bertomeu 1, Andreu J. // J. Non-Cryst. Solids. 2000. V.266-269. P.385), метод химического осаждения из плазмы, возбуждаемой в условиях циклотронного резонанса (ECRCVD) (Beckers I., Nickel N.H., Piiz W., Fuhs W. // J. Non-Cryst. Solids. 1998. V.227-230. P.847), метод лазерной или термической кристаллизации аморфного кремния (Wohllebe A., Carius R., Houben L., Klatt A., Hapke P., Klomfa J., Wagner H. //J Non-Cryst. Solids. 1998. V.227-230. P.925; Szekeres A., Gartner M., Vasiliu F., Marinov M., Beshkov G. // J. Non-Cryst. Solids. 1998. V.227-230. P.954), метод твердофазной кристаллизации (SPC) (Kleider IP., Longeaud C., Bruggemann R., Houze F. // Thin Solid Films. 2001. V.383. P.57).

Наиболее широко среди вышеперечисленных технологий используется метод PECVD. Это связано в основном со сравнительной простотой получения пленок µc-Si:H указанным методом, его дешевизной и большим распространением, которое данный метод получил применительно к a-Si:H. К неоспоримым достоинствам получения микрокристаллического кремния методом PECVD также надо отнести и возможность низкотемпературного осаждения пленок. Температура подложки (Та) в процессе роста пленки этим методом составляет 200-300°С и ниже (Roca P., Cabarrocas I. // J. Non-Cryst. Solids. 2000. V. 266-269. P. 31). Это позволяет формировать структуры из µc-Si:H на гибких носителях.

Из уровня техники известно решение по патенту ЕР 2206156 «Microcrystalline silicon deposition for thin film solar applications», в котором предложен способ получения тонкопленочных многослойных солнечных элементов на основе микрокристаллического кремния. Оригинальность метода состоит в том, что подложка помещается в зону проведения реакции, куда подводятся газы: силан и водород. В плазменном разряде происходит реакция разложения газов, в результате чего на подложку осаждается первый слой микрокристаллического кремния. Второй слой микрокристаллического кремния выращивается при большей по сравнению с первым слоем скорости. Третий слой формируется при скоростях осаждения, меньших, чем для второго слоя, но больших чем для первого.

В патенте RU 2227343 «Тонкие пленки гидрогенезированного поликристаллического кремния и технология их получения» описан метод получения пленок поликристаллического кремния (по сути, данные пленки представляют собой микрокристаллический кремний, см. пояснение ниже) с ориентацией (111) при низкой температуре подложки. Сущность метода заключается в том, что во время вакуумно-плазменного осаждения кремния на подложку увеличивается скорость натекания в реактор молекулярного водорода при снижении температуры подложки. Полученная таким методом пленка гидрогенизированного поликристаллического кремния содержит более 50% кристаллической фазы со средним размером кристаллов не более 10 нм, что позволяет назвать данный материал микрокристаллическим кремнием.

В патенте ЕР 2009140 «Method for microcrystalline silicon film formation» разработан способ получения пленок микрокристаллического кремния при низких потоках водорода в реакционной камере методом плазмохимического осаждения. Использование меньшего потока водорода снижает стоимость тонкопленочного солнечного элемента. Метод заключается в том, что в вакуумной камере устанавливается набор антенн, соединенных одним концом с источником ВЧ-излучения. Другой конец антенн заземлен. Подложка, располагающаяся напротив набора антенн, может быть нагрета от 150 до 250°С. Плазменный разряд создается путем напуска смеси газов водорода и силана в реакционную камеру и подачи ВЧ-напряжения на антенны. При изменении отношения потоков газов R=[Н2]/[SiH4] от 1 до 10 на подложку осаждается аморфный кремний, содержащий кремниевые нанокристаллы с объемной долей более 80% (т.е. микрокристаллический кремний).

Однако все перечисленные выше методы позволяют получать пленки наномодифицированного аморфного кремния с большой объемной долей кристаллической фазы. Несмотря на то, что такие пленки в отличие от a-Si:H не обладают эффектом Стеблера-Вронского, их использование в тонкопленочной солнечной энергетике затруднено. Это связано с тем, что µc-Si:H обладает худшими фотоэлектрическими параметрами по сравнению с a-Si:H.

Отсутствием недостатков, присущих как аморфному (деградация свойств под действием освещения - эффект Стеблера-Вронского), так и микрокристаллическому кремнию (низкая фоточувствительность в видимой области), обладает аморфный кремний с малой долей кремниевых нанокристаллов (с объемной долей кристаллической фазы не более 15%).

Из уровня техники известно получение наномодифицированного аморфного кремния с малой долей кристаллической фазы. Так в работе (Koch С., Ito M., Schubert M.B., Wemer 1H. // Mater. Res. Soc. Symp.Proc. 1999. V.557. P.749) исследовались свойства пленок гидрогенизированного кремния, осажденного на дешевые пластиковые подложки методом плазмохимического осаждения из газовой фазы при температурах, меньших 100°С (Ts=40-75°С). Условия осаждения были выбраны таким образом, чтобы формировалась пленка с переходной структурой (от аморфной к нанокристаллической), т.е. с небольшой долей нанокристаллов. О получении пленок подобного рода сообщается также в работах (Tsu D.V., Chao B.S., Ovshinsky S.R.,.tones SJ., Yang 1, Guha S., Tsu R. // Phys. Rev. B. 2001. V.63. P.125338; Muthamann S., Kohler F., Carius R., Gordijn A. // Phys. Status. Solidi A. 2010. V.207. P. 544; Murayama К., Monji К., Deki H. // Phys. Status. Solidi C. 2010. V.7. P.674; Shcherbyna Ye. S., Torchynska T.V. // Thin Solid Films. 2010. V.518. P.204). Однако получаемые всеми указанными в приведенной литературе способами пленки аморфного кремния являются неоднородными по толщине. По мере увеличения толщины пленки происходит переход структуры от аморфной к микрокристаллической. Неоднородное распределение нанокристаллов по толщине пленки приводит к снижению фоточувствительности (по сравнению с аморфным гидрогенизированным кремнием) и нестабильности при солнечном воздействии таких параметров пленки, как коэффициент поглощения и фотопроводимость.

Наиболее близким к заявляемому решению является способ получения аморфного кремния с малой долей нанокристаллов, описанный в статьях (Shcherbyna Ye. S., Torchynska T.V. // Thin Solid Films. 2010. V.518. P.204; Han D., Yue G., Lorentzen ID., Lin t, Habuchi H., Wang Qi. // 1 Appl. Phys. 2000. V.87. P.1882; Schubert M.B., Merz R. // Philosophical Magazine. 2009. V. 89. P. 2623). В этих работах аморфный кремний с малой долей нанокристаллов получался методом плазмохимического осаждения смеси газов моносилана (SiKt) и водорода (Hz) на стеклянную подложку "Corning 7059". Объемное отношение газов [SiH4]/[H2] при этом было равно 3, а давление в реакционной камере составляло 30 мТорр.

Однако пленки, получаемые таким способом, также являются неоднородными по толщине, а именно доля кристаллической фазы увеличивается от подложки в сторону роста пленки.

Задачей изобретения является создание тонких пленок наномодифицированного аморфного кремния с малой долей кристаллической фазы, в которых кремниевые нанокристаллы распределены равномерно по толщине пленки.

Технический результат, обеспечивающий решение этой задачи, заключается в формировании кремниевых нанокристаллов непосредственно в плазме тлеющего разряда, что достигается использованием давления в реакционной камере на уровне не ниже 2000 мТорр. Именно формирование нанокристаллов до осаждения на подложку, а не в процессе роста пленки, и позволяет достигать их однородного распределения по толщине формируемой пленки, что отличает данный метод от других известных на сегодняшний день.

Решение поставленной задачи обеспечивается посредством плазмохимического осаждения смеси газов водорода (H2) и тетрафторида кремния (SiF4) на твердотельную подложку при объемном отношении газов [H2]/[SiF4] от 4 до 10. В результате при частоте ВЧ-разряда 30÷80 МГц и плотности мощности 5÷110 мВт/см2 получают пленки аморфного гидрогенизированного кремния, содержащие включения нанокристаллов кремния с объемной долей, не превышающей 15%, и размером не более 10 нм. Давление в реакционной камере поддерживают на уровне не ниже 2000 мТорр, что приводит к формированию кремниевых нанокристаллов непосредственно в плазме тлеющего разряда с их последующим однородным распределением по толщине формируемой пленки.

Кроме того, в предлагаемом способе получения вместо «традиционного» моносилана (SiH4) используют SiF4. Результатом введения фтора в кремниевую пленку является появление ряда благоприятных факторов, таких как высокая фотопроводимость, повышенная подвижность носителей заряда и увеличение длины диффузии носителей заряда.

Заявляемый способ заключается в разложении смеси тетрафторида кремния (SiF4) и водорода (H2) в плазме ВЧ тлеющего разряда с частотой f=30÷80 МГц на кварцевую подложку. Температура подложки в процессе осаждения пленки должна лежать в интервале 170÷250°С. Плотность мощности разряда в реакционной камере при этом равна 5÷110 мВт/см2, а давление газов составляет 2000÷4000 мТорр. Объемное отношение газов в реакционной камере RH=[H2]/[SiF4] можно варьировать в диапазоне от 4 до 10. С увеличением RH доля кристаллической фазы будет увеличиваться.

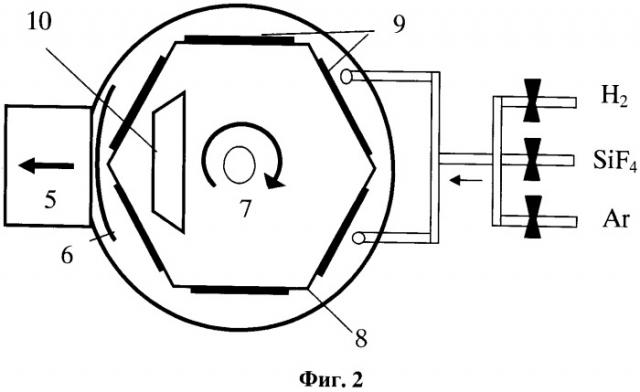

Изобретение поясняется чертежами, где на фиг.1 показана блочная технологическая схема получения пленок наномодифицированного аморфного кремния, на фиг.2 схематично изображена внутренняя часть реакционной камеры.

Позициями на чертежах обозначены: 1 - блок смешивания и подачи газов; 2 -вакуумный агрегат; 3 - шкаф управления; 4 - ВЧ-генератор с двухканальным согласующим устройством; 5 - модуль безмасляной откачки; 6 - ВЧ-электрод; 7 - опорный вал вращения с электроприводом; 8 - барабан-подпожкодержатель; 9 - подложки; 10 - ИК-нагреватель.

Ниже представлен пример осуществления изобретения.

Способ может быть реализован в однокамерной установке (например, в установке плазмохимического газофазного осаждения KAI-1200 фирмы «Oerlikon Solar", Швейцария), позволяющей проводить плазмохимическое осаждение из газовой фазы на нагретые твердотельные подложки.

Конструктивно технологический комплекс включает в себя блок смешивания и подачи газов 1, вакуумный агрегат 2, шкаф управления 3 и ВЧ-генератор с двухканальным согласующим устройством 4 (фиг.1).

Схематичное изображение внутренней части реакционной камеры приведено на фиг.2. Установка снабжена модулем безмасляной откачки 5, позволяющим достигать в реакционной камере вакуума 10-5 Па. Для генерации тлеющего разряда в установке используется ВЧ-электрод 6, работающий на частоте 60 МГц.

Приведенная на фиг.2 реакционная камера позволяет осуществлять осаждение сразу на несколько подложек. В центре камеры расположен опорный вал вращения с электроприводом 7, на который устанавливается съемный барабан-подложкодержатель 8. Барабан-подложкодержатель выполнен в виде шестигранника, на боковых гранях которого располагают подложки 9, суммарная площадь которых может достигать 1400 см2. Подложкодержатель электрически изолирован от камеры. Система ИК-нагрева 10 расположена с внутренней стороны подложкодержателя и позволяет задавать его температуру в диапазоне от 100 до 350°С.

Параметры осаждения пленок приведены в таблице 1.

| Таблица 1. Параметры осаждения пленок | |

| Параметр | Значение |

| Объемная доля газов в реакционной камере | Н2: 70%S1F4:10%Ar:20% |

| Температура подложки | 200°С |

| Частота модуляции электрического поля | 60 МГц |

| Давление смеси газов | 3000 мТорр |

| Плотность мощности ВЧ разряда | 90 мВт/см2 |

Вакуумная система на основе турбомолекулярного и форвакуумного насосов обеспечивает в камере предельное остаточное давление 2·10-4 Па. Контроль предельного вакуума и давления технологических газов осуществляется с помощью тепловых и ионизационных преобразователей. Дросселирование потока откачиваемых газов выполняется с помощью специальной магистрали с диафрагмой. Это обеспечивает малые расходы газовой смеси (0,5-1 л/ч) и устраняет необходимость установки скруббера на выходе форвакуумного насоса.

Исследования структурных свойств полученных образцов показали, что при использовании данного метода разложения с приведенными параметрами получают пленки аморфного гидрогенизированного кремния, содержащего нанокристаллы кремния со средним размером 4 нм. Объемная доля кристаллической фазы в полученных пленках составляет 6%. Отклонение от равномерного распределения нанокристаллов по аморфной матрице не превышает 10%. Полученный материал характеризуется стабильными оптическими и фотоэлектрическими параметрами и высокой фоточувствительностью. При использовании заявляемого материала в качестве активного слоя тонкопленочных солнечных преобразователей повышается их КПД и увеличивается срок службы.

Способ получения пленок аморфного гидрогенизированного кремния, содержащих включения нанокристаллов кремния с объемной долей, не превышающей 15%, и размером не более 10 нм, включающий плазмохимическое осаждение смеси газов водорода (H2) и тетрафторида кремния (SiF4) на твердотельную подложку, отличающийся тем, что нанокристаллы кремния формируются непосредственно в плазме тлеющего разряда и распределяются равномерно по толщине пленки за счет использования сочетания технологических параметров осаждения из следующих диапазонов, а именно: объемное отношение газов [H2]/[SiF4] - 4÷10; частота разряда - 30÷80 МГц; плотность мощности разряда - 5÷110 мВт/см2; давление - 2000÷4000 мТорр; температура подложки - 170÷250°С.