Способ производства творожного продукта

Иллюстрации

Показать всеИзобретение относится к молочной промышленности. Способ включает приготовление нормализованной молочно-растительной смеси путем восстановления в питьевой воде сухого обезжиренного молока, внесения компонента нормализации - заменителя молочного жира «Эколакт» и последующее проведение процессов гомогенизации смеси, пастеризации, коагуляции молочных белков, разрезки сгустка, самопрессования и прессования. Коагуляцию молочных белков проводят внесением хлористого кальция из расчета 400 г на 1 т молочно-растительной смеси, сычужного фермента из расчета 1 г на 1 т молочно-растительной смеси и глюконо-дельта-лактона в количестве 18 кг на 1 т молочно-растительной смеси. Изобретение позволяет увеличить выход и объем производства творожного продукта. 2 табл.

Реферат

Изобретение относится к молочной промышленности, в частности к производству кисломолочных продуктов функционального назначения, и может быть использовано при производстве творожных продуктов.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения творожного продукта, характеризующийся тем, что сухое обезжиренное молоко и компонент нормализации - заменитель молочного жира «Бониграсса 55 РАН» - восстанавливают в питьевой воде, предварительно нагретой до 95°C и охлажденной до 38-42°C, в течение 3-4 ч. Полученную нормализованную смесь нагревают до температуры 93-97°C и вносят коагулирующий агент - лимонный сок в количестве 10,0-12,5% от массы нормализованной смеси. Полученный сгусток выдерживают в сыворотке не более 15 мин, затем сыворотку удаляют, сгусток самопрессуют, вносят закваску для творога или закваску, состоящую из смеси культур ацидофильной палочки и бифидобактерий, взятых в соотношении 1:1, при температуре 35-39°C, выдерживают в течение 5-7 ч. Количество закваски составляет 3-5% от массы сгустка (описание к патенту RU 2386262, МПК A23C 23/00 (2006.01), опубликовано 20.04.2010).

Недостатками известного способа являются:

- высокая норма расхода молока-сырья на 1 тонну готового продукта;

- ЗМЖ «Бониграсса 55 РАН» имеет более высокую температуру плавления, чем молочный жир, что способствует возникновению салистости в готовом продукте и прогорканию при хранении;

- быстрая коагуляция белка под действием лимонной кислоты вызывает мгновенное окисление и частичное хлопьевидное осаждение казеина и сывороточных белков, в результате чего ухудшается структура готового продукта;

- «прокисание» продукта после окончания технологического процесса и короткий срок годности.

Задача изобретения - расширение ассортимента молочной продукции и получение творожных продуктов функционального назначения с регулируемым жирно-кислотным составом.

Технический результат - увеличение выхода и объема производства творожного продукта. Он достигается за счет совместного применения глюконо-дельта-лактона и заменителя молочного жира, которые способствуют формированию единой пространственной сетки молочного сгустка, так называемой коагуляционной структуры, в петли которой захватывается дисперсионная среда с шариками жира, белковыми молекулами, в том числе сывороточных белков, тем самым сокращаются потери при производстве.

Технический результат достигается тем, что в способе производства творожного продукта, включающем восстановление в питьевой воде сухого обезжиренного молока, внесение компонента нормализации - заменителя молочного жира с последующим проведением процессов гомогенизации смеси, пастеризации, коагуляции молочных белков, разрезки сгустка, самопрессования и прессования, согласно изобретению в качестве компонента нормализации используют заменитель молочного жира «Эколакт», а коагуляцию молочных белков проводят внесением хлористого кальция из расчета 400 г на 1 т нормализованной молочно-растительной смеси, сычужного фермента из расчета 1 г на 1 т нормализованной молочно-растительной смеси и глюконо-дельта-лактона в количестве 18 кг на 1 т нормализованной молочно-растительной смеси, причем для приготовления нормализованной молочно-растительной смеси используют компоненты при следующем их содержании, мас.ч.:

| Сухое обезжиренное молоко | 96-97 |

| Заменитель молочного жира «Эколакт» | 29-34 |

| Вода питьевая | остальное до 1000 мас.ч. |

Способ производства творожного продукта осуществляют следующим образом.

Для производства творожного продукта используется сухое обезжиренное молоко по ГОСТ Р 529711, заменитель молочного жира «Эколакт» по ГОСТ Р 53796-2010, вода питьевая по СанПиН 2.1.4.1074 (для растворения сухого молока). Готовят нормализованную смесь путем восстановления в питьевой воде сухого обезжиренного молока, внесения компонента нормализации - заменителя молочного жира с последующим проведением процессов гомогенизации смеси, пастеризации, коагуляции молочных белков, разрезки сгустка, самопрессования и прессования, согласно изобретению в качестве компонента нормализации используют заменитель молочного жира «Эколакт», а коагуляцию молочных белков проводят внесением хлористого кальция из расчета 400 г на 1 т нормализованной молочно-растительной смеси, сычужного фермента из расчета 1 г на 1 т нормализованной молочно-растительной смеси и глюконо-дельта-лактона в количестве 18 кг на 1 т нормализованной молочно-растительной смеси, причем для приготовления нормализованной молочно-растительной смеси используют компоненты при следующем их содержании, мас.ч.:

| Сухое обезжиренное молоко | 96-97 |

| Заменитель молочного жира «Эколакт» | 29-34 |

| Вода питьевая | остальное до 1000 мас.ч. |

Выдерживают в течение 1 часа при температуре 38-40°C для набухания белков сухого молока, смесь гомогенизируют при давлении 15±2 МПа с температурой 60-65°C, пастеризуют при температуре 90-95°C. Молочно-растительную смесь охлаждают до 37-39°C, заквашивают кислотно-сычужным способом, причем после внесения хлористого кальция и сычужного фермента вносится пищевая добавка ГДЛ.

По достижении кислотности сгустка 65-70°T сгусток разрезают на кубики размером 2×2 и оставляют на 30 мин для выделения сыворотки. Разрезанный сгусток сливают в бязевые мешки, оставляют для самопрессования на 1 час, после чего прессуют до достижения требуемой массовой доли влаги.

Продукт охлаждают до 8-10°C и отправляют на фасовку.

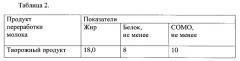

Органолептические и физико-химические показатели представлены в табл. 1 и 2.

Способ производства творожного продукта поясняется следующим примером.

Для производства творожного продукта используется сухое обезжиренное молоко по ГОСТ Р 529711, заменитель молочного жира по ГОСТ Р 53796-2010, вода питьевая по СанПиН 2.1.4.1074 (для растворения сухого молока). Готовят нормализованную молочно-растительную смесь путем восстановления в питьевой воде сухого обезжиренного молока, внесения компонента нормализации - заменителя молочного жира с последующим проведением процессов гомогенизации смеси, пастеризации, коагуляции молочных белков, разрезки сгустка, самопрессования и прессования, в качестве компонента нормализации используют заменитель молочного жира «Эколакт», а коагуляцию молочных белков проводят внесением хлористого кальция из расчета 400 г на 1 т нормализованной молочно-растительной смеси, сычужного фермента из расчета 1 г на 1 т нормализованной молочно-растительной смеси и глюконо-дельта-лактона в количестве 18 кг на 1 т нормализованной молочно-растительной смеси, причем для приготовления нормализованной молочно-растительной смеси используют компоненты при следующем их содержании, мас.ч.:

| Сухое обезжиренное молоко | 96-97 |

| Заменитель молочного жира «Эколакт» | 29-34 |

| Вода питьевая | остальное до 1000 мас.ч. |

Выдерживают в течение 1 часа при температуре 38-40°C для набухания белков сухого молока, смесь гомогенизируют при давлении 15±2 МПа с температурой 60-65°C, пастеризуют при температуре 90-95°C. Молочно-растительную смесь охлаждают до 37-39°C, заквашивают кислотно-сычужным способом, причем после внесения хлористого кальция и сычужного фермента вносится пищевая добавка ГДЛ.

По достижении кислотности сгустка 65-70°T сгусток разрезают на кубики размером 2×2 и оставляют на 30 мин для выделения сыворотки. Разрезанный сгусток сливают в бязевые мешки, оставляют для самопрессования на 1 час, после чего прессуют до достижения требуемой массовой доли влаги.

Продукт охлаждают до 8-10°C и отправляют на фасовку.

Способ осуществим.

Положительный эффект по заявляемому способу - увеличение выхода творожного продукта на 28-30% достигается при внесении ГДЛ в количестве 1,8% на тонну молочно-растительной смеси. Введение большего количества пищевой добавки позволяет сократить расход смеси незначительно выше 30%, что экономически нецелесообразно. Внесение ГДЛ менее 1,8% не приводит к сокращению расхода смеси, а наоборот способствует повышению нормы расхода сырья.

Заявляемый способ производства творожного продукта по сравнению с традиционной технологией позволяет:

- увеличить выход творожного продукта на 28-30% (4700-4800 кг / на 1 т готового продукта);

- исключить пороков салистости и прогоркания готового продукта за счет применения ЗМЖ «Эколакт» с температурой плавления, близкой к молочному жиру;

- равномерная коагуляция белка без их микрофлоктуации позволяет получить продукт со структурой традиционного творога, что обеспечивает сокращение производственных затрат, оптимизацию технологических процессов, стабильность процесса сквашивания, независящего от загрязнения бактериофагами;

- исключить «прокисания» готового продукта после окончания технологического процесса из-за отсутствия микроорганизмов заквасочных культур, увеличении срока годности готового продукта, т.к. ГДЛ является синергистом антиоксидантов.

Способ производства творожного продукта, включающий восстановление в питьевой воде сухого обезжиренного молока, внесение компонента нормализации - заменителя молочного жира с последующим проведением процессов гомогенизации смеси, пастеризации, коагуляции молочных белков, разрезки сгустка, самопрессования и прессования, отличающийся тем, что в качестве компонента нормализации используют заменитель молочного жира «Эколакт», а коагуляцию молочных белков проводят внесением хлористого кальция из расчета 400 г на 1 т нормализованной молочно-растительной смеси, сычужного фермента из расчета 1 г на 1 т нормализованной молочно-растительной смеси и глюконо-дельта-лактона в количестве 18 кг на 1 т нормализованной молочно-растительной смеси, причем для приготовления нормализованной молочно-растительной смеси используют компоненты при следующем их содержании, мас.ч.:

| Сухое обезжиренное молоко | 96-97 |

| Заменитель молочного жира «Эколакт» | 29-34 |