Устройство прецизионного перемещения

Иллюстрации

Показать всеИзобретение предназначено для линейных подвижек в точной механике. Например, оно может использоваться в контурографах, профилометрах и сканирующих зондовых микроскопах. Устройство прецизионного перемещения содержит направляющую (1), выполненную из монокристаллического материала, каретку (2), сопряженную с ней, а также привод (6), установленный на направляющей (1) и сопряженный с кареткой (2). В устройство введен базовый элемент (12), на котором закреплены направляющая (1) и привод (6), а каретка (2) содержит первый фрагмент и второй фрагмент, расположенные под углом друг к другу. Технический результат: уменьшение нефункциональных перемещений за счет повышения размерной стабильности направляющих во времени. 6 з.п. ф-лы, 14 ил.

Реферат

Устройство прецизионного перемещения предназначено для линейных подвижек в точной механике. Например, оно может использоваться в контурографах, профилометрах и сканирующих зондовых микроскопах.

Материалы для направляющих скольжения делят на три группы: упрочненные стали и чугуны, цветные сплавы и пластмассы [1]. Такие направляющие не имеют высокой размерной стабильности во времени, связанной с их аморфной структурой.

Известна миниатюрная линейная направляющая (устройство перемещения) фирмы INA, содержащая плоскую направляющую скольжения и каретку [2]. Из-за временных дрейфов такую направляющую невозможно использовать в сверхпрецизионных контурографах, профилографах и сканирующих зондовых микроскопах (СЗМ). Это устройство выбрано в качестве прототипа предложенного решения.

Технический результат предлагаемого изобретения заключается в уменьшении нефункциональных перемещений за счет повышения размерной стабильности направляющих во времени.

Указанный технический результат достигается тем, что в устройстве прецизионного перемещения, содержащем направляющую (1) и каретку (2), сопряженную с ней, направляющая (1) состоит из монокристаллического материала, в частности кремния.

В одном из вариантов в устройство введен привод (6), сопряженный с кареткой (2), при этом привод (6) может быть установлен на направляющей (1).

В другом варианте в устройство введен первый базовый элемент (12), на котором закреплены направляющая (1) и привод (6).

В третьем варианте в устройство введен второй базовый элемент (16), направляющая (1) имеет форму параллелепипеда, содержащего первую рабочую поверхность (17), вторую рабочую поверхность (18), и закреплена на втором базовом элементе (16), каретка (2) содержит первый фрагмент (19) и второй фрагмент (20), расположенные под углом друг к другу и содержащие соответственно первую пару опорных элементов (21) и вторую пару опорных элементов (22), сопряженных с направляющей (1), при этом в устройство введен первый прижим (23), закрепленный на втором базовом элементе (16) и сопряженный с кареткой (2).

В четвертом варианте в устройство введен третий базовый элемент (27), содержащий первый (28) и второй (29) базовые фрагменты, расположенные под углом друг к другу, направляющая (1) состоит из первой пластины (30), закрепленной на первом базовом фрагменте (28) и второй пластины (31), закрепленной на втором базовом фрагменте (29), а каретка (2) содержит три первых опорных элементов (32), сопряженных с первой пластиной (30) и третью пару опорных элементов (33), сопряженных со второй пластиной (31), при этом в устройство введен второй прижим (35), закрепленный на третьем базовом элементе (27) и сопряженный с кареткой (2).

В пятом варианте третий базовый элемент (27) включает ферромагнитный материал, каретка (2) содержит третий фрагмент (38) и четвертый фрагмент (39), расположенные под углом друг к другу и содержащие три вторых опорных элемента (40), расположенных на третьем фрагменте (38) и четвертую пару опорных элементов (41), расположенную на четвертом фрагменте (39), при этом в каретку (2) введен первый набор магнитов (42), расположенный напротив вторых опорных элементов (40), и второй набор магнитов (43), расположенный напротив четвертой пары опорных элементов (41).

В шестом варианте третий базовый элемент (27) включает первую ферромагнитную вставку (44), расположенную напротив первой пластины (30), и вторую ферромагнитную вставку (45), расположенные напротив второй пластины (31) и соединенные с дюралевой вставкой (46), закрепленной на основании (47), выполненном из стали «Армко».

В седьмом варианте направляющая (1) выполнена в виде первого цилиндра (50), включающего цилиндрическую ферромагнитную вставку (51), а каретка (2) имеет цилиндрическую опорную поверхность (52), по которой сопряжена с первым цилиндром (50), и магнит (53), расположенный с противоположной стороны от опорной поверхности (52).

В восьмом варианте направляющая (1) выполнена в виде второго цилиндра (56), а каретка (2) - в виде кольцевого элемента (57).

В девятом варианте каретка (2) содержит пятый (60) и шестой (61) фрагменты, расположенные под углом друг к другу и содержащие первый (62) и второй (63) опорные модули, сопряженные с поверхностью второго цилиндра (56), а также третий (64) и четвертый (65) прижимы, закрепленные на каретке (2) и сопряженные с направляющей (1).

В десятом варианте направляющая (1) состоит из третьего цилиндра (69) и четвертого цилиндра (70), установленных на четвертом базовом элементе (71), каретка (2) содержит первую кольцевую опору (72), сопряженную с третьим цилиндром (69), вторую кольцевую опору (73), сопряженную с четвертым цилиндром (70), третью кольцевую опору (74), сопряженную с третьим цилиндром (69), и четвертую кольцевую опору (75), сопряженную с четвертым цилиндром (70), при этом поджимы первой кольцевой опоры (72) и второй кольцевой опоры (73), а также третьей кольцевой опоры (74) и четвертой кольцевой опоры (75) к третьему цилиндру (69) и четвертому цилиндру (70) разнонаправлены.

В одиннадцатом варианте направляющая (1) дополнена обоймой (86), включающей первый упор (87), второй упор (88) и третий упор (89), соединенные с направляющей (1), а каретка (2) содержит V-образную опорную поверхность (90), сопряженную со вторым упором (88) и третьим упором (89), а также каретка (2) содержит первую плоскую опорную поверхность (91), сопряженную с первым упором (87).

В двенадцатом варианте направляющая (1) дополнена обоймой (86), включающей первый упор (87), второй упор (88) и третий упор (89), соединенные с направляющей (1), а каретка (2) содержит вторую плоскую опорную поверхность (96), сопряженную со вторым упором (88) и третьим упором (89), а также каретка (2) содержит третью плоскую опорную поверхность (97), сопряженную с первым упором (87).

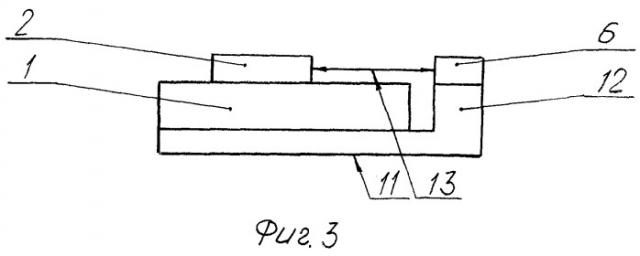

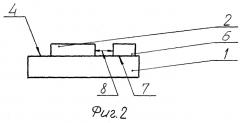

На фиг.1 изображено устройство прецизионного перемещения в общем виде.

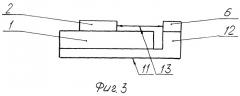

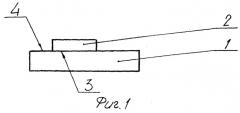

На фиг.2, фиг.3 изображены варианты установки привода.

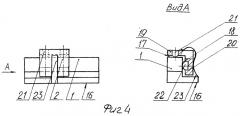

На фиг.4, фиг.5 изображены варианты установки направляющей на базовых элементах.

На фиг.6, фиг.7, фиг.8 изображены варианты магнитного прижима каретки к направляющей.

На фиг.9, фиг.10, фиг.11 изображены варианты использования одиночных цилиндрических направляющих.

На фиг.12 изображен вариант использования в устройстве двух цилиндрических направляющих.

На фиг.13, фиг.14 изображены варианты установки каретки через промежуточные элементы на направляющих.

Устройство прецизионного перемещения содержит направляющую 1 (фиг.1) и каретку 2, сопряженную поверхностью скольжения 3 с ее базовой поверхностью 4, при этом направляющая 1 состоит из монокристаллического материала, например, кремния с шероховатостью Ra 0.32-0.04 мкм и неплоскостностью менее 0.1 мкм. Получение этих параметров описано в [3, 4, 5]. Длина направляющей 1 может быть порядка 100-200 мм, а ее толщина должна быть более 1 мм.

В одном из вариантов в устройство введен привод 6 (фиг.2), установленный на направляющей 1 и сопряженный с кареткой 2 первым передаточным механизмом 8. В качестве привода 6 могут использоваться электрические приводы, описанные в [6], а также пружинные обоймы инерционных шаговых двигателей. При этом направляющая 1 может иметь квадратное сечение и быть закреплена на пьезоэлементе, как в [7, 8].

Во втором варианте в устройство введен первый базовый элемент 11 (фиг.3), на котором закреплены направляющая 1, а на выступе 12 привод 6, сопряженный с кареткой 2 вторым передаточным механизмом 13. В качестве привода 6 могут использоваться приводы, описанные в [9]. В качестве передаточных механизмов могут использоваться плоские пружины из оловянистой бронзы [10] толщиной 0.2-0.4 мм, а также торсионы, обеспечивающие высокую осевую жесткость и одновременный изгиб в плоскости, перпендикулярной направлению перемещения (см., например, в [11]).

Во всех последующих графических материалах с целью их упрощения приводы 6 не показаны, разумеется, в большинстве случаев приводы используются. Хотя в отдельных вариантах их использование необязательно и даже невозможно. Например, внутри сверхвысоковакуумных установок с агрессивной средой, высокими температурами и радиацией, где перемещение каретки 2 по направляющей 1 будет осуществляться с помощью сверхвысоковакуумных манипуляторов путем точечного воздействия с разных сторон.

В третьем варианте в устройство введен второй базовый элемент 16 (фиг.4), направляющая 1 имеет форму параллелепипеда, содержащего первую рабочую поверхность 17, вторую рабочую поверхность 18, и закреплена на втором базовом элементе 16. Каретка 2 содержит первый фрагмент 19 и второй фрагмент 20, расположенные под углом друг к другу и содержащие соответственно первую пару опорных элементов 21 и вторую пару опорных элементов 22, сопряженных с направляющей 1. При этом в устройство введен первый прижим 23, закрепленный на втором базовом элементе 6 и сопряженный с кареткой 2. Опорные элементы 21 и 22 могут быть выполнены из стали ШХ15 [10]. Первый прижим может быть изготовлен из оловянистой бронзы или пружинной бронзы БрБ2 [10] толщиной 0.2-0.4 мм.

В четвертом варианте в устройство введен третий базовый элемент 27 (фиг.5), содержащий первый 28 и второй 29 базовые фрагменты, расположенные под углом друг к другу. Направляющая 1 состоит из первой пластины 30, закрепленной на первом базовом фрагменте 28 и второй пластины 31, закрепленной на втором базовом фрагменте 29. При этом каретка 2 содержит три первых опорных элементов 32, сопряженных с первой пластиной 30, и третью пару опорных элементов 33, сопряженных со второй пластиной 31. Кроме этого в устройство введен второй прижим 35 (аналогичный первому прижиму 23), закрепленный на третьем базовом элементе 27 и сопряженный с кареткой 2.

В пятом варианте третий базовый элемент 27 (фиг.6) включает ферромагнитный материал (в частном случае может быть выполнен из никеля), каретка 2 содержит третий фрагмент 38 и четвертый фрагмент 39, расположенные под углом друг к другу и содержащие три вторых опорных элемента 40, расположенных на третьем фрагменте 38 и четвертую пару опорных элементов 41, расположенную на четвертом фрагменте 39, при этом в каретку 2 введен первый набор магнитов 42, расположенный напротив вторых опорных элементов 40, и второй набор магнитов 43, расположенный напротив четвертой пары опорных элементов 41. Все магниты могут быть выполнены из сплава самарий-кобальт.

В шестом варианте третий базовый элемент 27 (фиг.7) включает первую ферромагнитную вставку 44 (например, выполненную из никеля), расположенную напротив первой пластины 30, и вторую ферромагнитную вставку 45, расположенные напротив второй пластины 31 и соединенные с дюралевой вставкой 46, закрепленной на основании 47, выполненном, например, из стали «Армко». Это соединение может быть осуществлено эластичным герметиком ВГО1.

В одном из вариантов сопряжение опорного элемента с магнитом (см. фиг.5, фиг.6) может быть выполнено следующим образом. Например, во фрагменте 38 (фиг.8) закрепляют подшипник 48 (например, номер 25), описанный в [12], внутри которого установлен опорный элемент 40 (например, выполненный из никеля) с плоской поверхностью, имеющей диаметр порядка 5 мм. При этом магнитные силовые линии замыкаются через элемент 40, ферромагнитный фрагмент 29 и наружную часть подшипника 48. Базовые элементы 11, 16, 27 могут быть выполнены из дюрали Д16Т.

В седьмом варианте направляющая 1 (фиг.9) выполнена в виде первого цилиндра 50, включающего цилиндрическую ферромагнитную вставку 51, а каретка 2 имеет цилиндрическую опорную поверхность 52, по которой сопряжена с первым цилиндром 50, и магнит 53, расположенный с противоположной стороны от опорной поверхности 52. Вариант изготовления цилиндра 50 диаметром порядка 8 мм из кремния с шероховатостью Ra 0.32-0.04 мкм и отклонением от линейности менее 0.1 мкм описан в [3].

В восьмом варианте направляющая 1 (фиг.10) выполнена в виде второго цилиндра 56, а каретка 2 - в виде кольцевого элемента 57, выполненного, например, из фторопласта. Разрезное пружинное кольцо может быть изготовлено из бериллиевой бронзы толщиной 0.3-0.5 мм.

В девятом варианте каретка 2 (фиг.11) содержит пятый 60 и шестой 61 фрагменты, расположенные под углом друг к другу и содержащие первый 62 и второй 63 опорные модули, сопряженные с поверхностью второго цилиндра 56, а также третий 64 и четвертый 65 прижимы, закрепленные на каретке 2 и сопряженный с направляющей 1. Элементы 64 и 65 могут быть изготовлены из фторопласта, а 66, 67 - из пружинистой бронзы.

В десятом варианте направляющая 1 (фиг.12) состоит из третьего цилиндра 69 и четвертого цилиндра 70, установленных на четвертом базовом элементе 71. Каретка 2 содержит первую кольцевую опору 72, сопряженную с третьим цилиндром 69, вторую кольцевую опору 73, сопряженную с четвертым цилиндром 70, третью кольцевую опору 74, сопряженную с третьим цилиндром 69, и четвертую кольцевую опору 75, сопряженную с четвертым цилиндром 70. В одном из вариантов каретка 2 может содержать ориентирующий элемент 77, в котором посредством винтового или клеевого соединения (не показаны) закреплены кольцевые опоры 72, 73, 74 и 75, при этом свободные их части соединены элементом жесткости 78, например, при помощи винтов (также не показаны). Ориентирующий элемент 77 и элемент жесткости 78 могут быть выполнены из титана. Кольцевые опоры 72, 73, 74 и 75 могут быть изготовлены из оловянистой бронзы и иметь чистоту обработки внутренних поверхностей порядка Ra 0.08. Зазоры между цилиндрами 69, 70 и кольцевыми опорами 72, 73, 74 и 75 могут быть в диапазоне 10-20 мкм. Третий цилиндр 69 и четвертый цилиндр 70 могут быть закреплены по плотной посадке своими свободными концами в первом плече 79 и втором плече 80, соединенных перемычкой 82 четвертого базового элемента 71. Поджимы первой кольцевой опоры 72 и второй кольцевой опоры 73, а также третьей кольцевой опоры 74 и четвертой кольцевой опоры 75 к третьему цилиндру 69 и четвертому цилиндру 70 выполнены разнонаправленными за счет первой плоской пружины 81 и второй плоской пружины 82, первыми концами, закрепленными в ориентирующем элементе 77. При этом вторые концы пружин 81 и 82 соединены с фрикционными элементами 83, расположенными в пазах 84 с возможностью подвижки и изготовленными, например, из оловянистой бронзы или фторопласта. При габаритных размерах, как на фиг.12, плоские пружины 81 и 82 могут иметь толщину 0.2-0.3 мм, ширину 20 мм и при изгибе 2-3 мм обеспечивать усилия поджима 3-8 н. В качестве материала пружин 81 и 82 целесообразно использовать бериллиевую бронзу БрБ2.

В одиннадцатом варианте направляющая 1 (фиг.13) дополнена П-образной обоймой 86, включающей первый упор 87, второй упор 88 и третий упор 89 (промежуточные элементы), сопряженные с направляющей 1. Закрепление упоров 87, 88 и 89 в обойме 86 может быть посредством герметика ВГО-1 (не показано). Каретка 2 содержит V-образную опорную поверхность 90, сопряженную со вторым упором 88 и третьим упором 89, а также каретка 2 содержит первую плоскую опорную поверхность 91, сопряженную с первым упором 87. Опорные поверхности 90 и 91 могут быть изготовлены из поликора ИК-100, описанного в [13], первый упор 87, второй упор 88 и третий упор 89 - из стали ШХ15. Опорные поверхности 90 и 91 могут быть посредством клея ВК9 закреплены на пластине 92. Направляющая 1 может быть закреплена в обойме 86 посредством планок 93.

В двенадцатом варианте каретка 2 (фиг.14) содержит вторую плоскую опорную поверхность 96, сопряженную со вторым упором 88 и третьим упором 89, а также каретка 2 содержит третью плоскую опорную поверхность 97, сопряженную с первым упором 87. Направляющая 1 может быть закреплена в обойме 86 клеем (не показано).

Соединение кремниевых направляющих с сопряженными элементами может быть осуществлено эпоксидной смолой под давлением 1.5-2.5 н на кв. см, с толщиной остаточного слоя 1-3 мкм.

Устройство работает следующим образом.

Устройство по фиг.1 можно использовать внутри сверхвысоковакуумных установок с агрессивной средой, высокими температурами и радиацией, где перемещение каретки 2 по направляющей 1 будет осуществляться с помощью сверхвысоковакуумных манипуляторов путем точечного воздействия с разных сторон. В этом случае будет сохраняться строгое плоскопараллельное перемещение каретки 2.

В работе устройства по фиг.2, фиг.3 важно осуществлять поджим каретки 2 к направляющей 1 передаточными механизмами 8 и 13. Это возможно осуществить плоскими пружинами и торсионами. Привод 6 должен формировать линейное перемещение, обычно это осуществляют передачей винт-гайка (отдельно не показаны, условно входят в привод 6).

При работе устройства по фиг.4, фиг.5 возможно использование антифрикционных составов между прижимами 23, 35 и кареткой 2. Использование таких составов между опорными элементами 21, 22, 32, 33 и элементами 1, 30, 31 - нецелесообразно, т.к. за счет неконтролируемости их количества в зонах контакта нефункциональные перемещения каретки 2 могут увеличиться.

При работе устройства по фиг.6, фиг.7 выбор усилия прижима каретки 2 к пластинам 30 и 31 можно осуществлять подбором магнитов 42 и 43.

При работе устройства по фиг.8 важен размер площадки 49 в зависимости от радиального люфта подшипника 48. Для инженерных расчетов достаточно, чтобы погрешность (в линейных размерах) неперпендикулярности площадки 49 (на всем ее диаметре) цилиндрической образующей опорного элемента 40 не превышала радиального люфта подшипника 48. В этом случае площадка 49 будет полностью самоустанавливаться на любую опорную поверхность.

При работе устройства по фиг.9, фиг.10 и фиг.11 возможен вариант, когда закрепляют направляющую 1 и двигают каретку 2. В том случае, если необходимо исключить проворот каретки 2 можно использовать передаточный механизм от привода (не показаны), в виде плоской направляющей, как это было показано на фиг.2, фиг.3. При закреплении каретки 2 можно перемещать направляющую 1, например, сверхвысоковакуумным манипулятором, а если нет необходимости сохранять ее угловое положение, то это можно сделать точечным воздействием без использования передаточного механизма.

При использовании устройства по фиг.12 возможен следующий вариант его сопряжения с приводом. Учитывая, что поджим и ориентация в нем обеспечены, то от привода (не показан) может идти вращающийся или невращающийся винт и толкать каретку 2, в обратном направлении может использоваться зацеп (не показан). Вариант такого механизма представлен в [14]. Этот пример одновременно использует внешнее закрепление привода при экстремальной эксплуатации устройства.

При использовании устройства по фиг.13, фиг.14 важно обеспечить постоянное усилие контакта между упорами 87, 88, 89 и направляющей 1. В одном из вариантов это может обеспечиваться постоянным давлением каретки 2 на упоры 87, 88 и 89, не закрепленные в обойме 86. В другом варианте упоры 87, 88 и 89 можно закрепить герметиком ВГО-1 (не показан) в обойме 86, чтобы они выступали ниже поверхности 94 (например, на 0.1 мм), после чего необходимо деформировать эластичный герметик и поджать планками 93 направляющую 1 к поверхности 94 обоймы 86. Это уменьшит деформирующее влияние обоймы 86 на направляющую 1.

Выполнение направляющей 1 из кристаллического материала, в частности кремния, сохраняет ее размерную стабильность во времени и уменьшает нефункциональные перемещения, а это расширяет функциональные возможности устройства за счет его возможного использования в более широком круге приборов, например, контурографах, профилометрах и СЗМ.

Возможность использования привода 6 позволяет расширить область применения устройства. Например, вариант по фиг.2 можно использовать для подвода зонда в СЗМ. Вариант по фиг.3 можно использовать для подвижки образца для смены зоны измерения в СЗМ.

Варианты, изображенные на фиг.4 и фиг.5, за счет использования базовых элементов 16 и 27, обеспечивающих повышенную надежность элементов 1, 30 и 31, можно использовать при значительных (более 100 мм) перемещениях каретки 2 в профилометрах и контурографах, а также в широкопольных СЗМ.

Магнитные варианты прижима (фиг.6, фиг.7) могут применяться в сверхвысоковакуумном оборудовании, где необходимо минимизировать доны трения. В варианте, изображенном на фиг.7, толщина дюралевой вставки 46 может быть порядка 2-х мм, а ферромагнитных вставок 44 и 45 - порядка 1-го мм. В этом случае временной дрейф вставки 46 не будет деформировать пластины 30 и 31, и перемещение каретки 2 по ним останется прямолинейным.

Использование подшипника 48 (фиг.8) повышает эффективность магнитного прижима, а также обеспечивает возможность использование площадки 49, что обеспечивает долговечность работы кремниевых направляющих.

Использование направляющих в виде цилиндров 50 и 56 (фиг.9, фиг.10, фиг.11) позволяет использовать устройство в точной измерительной технике, размещая на торцах цилиндров зеркала (не показаны) и перемещая цилиндры, обеспечивать точное плоскопараллельное перемещение зеркал. Также на торцах цилиндров 50 и 56 можно располагать зонды СЗМ и сохранять их угловое положение при осевом перемещении.

Направляющие в виде цилиндров 69 и 70 с разнонаправленным поджимом целесообразны, например, в координатных столах СЗМ для перемещения массивных объектов.

Устройство по фиг.13 и фиг.14 при сохранении прямолинейности перемещения кареток 2 обеспечивает большую долговечность работы за счет возможности оптимального подбора трущихся пар.

Все описанные варианты расширяют функциональные возможности предложенного устройства.

Литература

1. www.Machinebuilder.ru/

2. www.remen.ru/

3. Александров С.Е. Технология полупроводниковых материалов. - М.: «Лань», 2012. - 240 с.

4. Файнштейн С.М. Обработка и защита поверхности полупроводниковых приборов. Обработка и защита поверхности полупроводниковых приборов. - М.: «Энергия», 1970. - 296 с.

5. Мазель Е.С. и Пресс Ф.П. Планарная технология кремниевых приборов. - М.: «Энергия», 1974. - 384 с.

6. Дюбей П. Основные принципы устройства электроприводов. - М.: Техносфера, 2009. - 480 с.

7. Патент RU 2347300. Инерционный шаговый двигатель. 20.02.2009.

8. Патент RU 2461098. Инерционный шаговый двигатель. 10.09.2012.

9. Москаленко В.В. Электрический привод. - М.: Академия, 2011. - 368 с.

10. Физические величины: Справочник / А.П. Бабичев, Н.А. Бабушкина, A.M. Братковский и др.; под ред. И.С. Григорьева, Е.З. Мейлихова. - М.; Энергоатомиздат, 1991.

11. Патент RU 2297078. Позиционер трехкоординатный. 10.04.2007.

12. Семейкин А.Н. Справочник снабженца №89: подшипники. - М.: Торговый дом снабженца ЛТД, 2009. - 530 с.

13. Вакуумная техника: Справочник / Е.С. Фролов, В.Е. Минайчев, А.Т. Александрова и др.: Под общ. ред. Е.С. Фролова, В.Е. Минайчева. - М: Машиностроение, 1992. - 480 с.

14. Патент RU 2258901. Малогабаритный сканирующий зондовый микроскоп. 20.08.2005.

1. Устройство прецизионного перемещения, содержащее направляющую (1), выполненную из монокристаллического материала, каретку (2), сопряженную с ней, а также привод (6), установленный на направляющей (1) и сопряженный с кареткой (2), отличающееся тем, что в него введен базовый элемент (12), на котором закреплены направляющая (1) и привод (6), а каретка (2) содержит первый фрагмент (19) и второй фрагмент (20), расположенные под углом друг к другу.

2. Устройство по п.1, отличающееся тем, что направляющая (1) включает первый элемент, имеющий форму параллелепипеда, содержащего первую рабочую поверхность (17), вторую рабочую поверхность (18), закрепленный на базовом элементе (12), каретка (2), содержащая первый фрагмент (19) и второй фрагмент (20), расположенные под углом друг к другу, включает соответственно первую пару опорных элементов (21) и вторую пару опорных элементов (22), сопряженных с направляющей (1), при этом в устройство введен первый прижим (23), закрепленный на базовом элементе (12) и сопряженный с кареткой (2).

3. Устройство по п.1, отличающееся тем, что базовый элемент (27) содержит первый (28) и второй (29) базовые фрагменты, расположенные под углом друг к другу, направляющая (1) состоит из первой пластины (30), закрепленной на первом базовом фрагменте (28) и второй пластины (31), закрепленной на втором базовом фрагменте (29), а каретка (2) содержит три первых опорных элемента (32), сопряженных с первой пластиной (30), и третью пару опорных элементов (33), сопряженных со второй пластиной (31), при этом в устройство введен второй прижим (35), закрепленный на третьем базовом элементе (27) и сопряженный с кареткой (2).

4. Устройство по п.3, отличающееся тем, что базовый элемент (27) включает ферромагнитный материал, каретка (2), содержащая третий фрагмент (38) и четвертый фрагмент (39), расположенные под углом друг к другу, содержит три вторых опорных элемента (40), расположенных на третьем фрагменте (38), и четвертую пару опорных элементов (41), расположенную на четвертом фрагменте (39), при этом в каретку (2) введен первый набор магнитов (42), расположенный напротив вторых опорных элементов (40) и второй набор магнитов (43), расположенный напротив четвертой пары опорных элементов (41).

5. Устройство по п.4, отличающееся тем, что базовый элемент (27) включает первую ферромагнитную вставку (44), расположенную напротив первой пластины (30), и вторую ферромагнитную вставку (45), расположенные напротив второй пластины (31) и соединенные с дюралевой вставкой (46), закрепленной на основании (47), выполненном из стали «Армко».

6. Устройство по п.1, отличающееся тем, что каретка (2), содержащая пятый (60) и шестой (61) фрагменты, расположенные под углом друг к другу, включает первый (62) и второй (63) опорные модули, сопряженные с поверхностью направляющей (1), выполненной в виде цилиндра (56), а также третий (64) и четвертый (65) прижимы, закрепленные на каретке (2) и сопряженные с направляющей (1).

7. Устройство по п.2, отличающееся тем, что направляющая (1), выполненная в форме параллелепипеда дополнена обоймой (86), включающей первый упор (87), второй упор (88) и третий упор (89), соединенные с направляющей (1), а каретка (2) содержит V-образную опорную поверхность (90), сопряженную со вторым упором (88) и третьим упором (89), а также каретка (2) содержит первую плоскую опорную поверхность (91), сопряженную с первым упором (87).