Способ микронизации фуражного зерна

Иллюстрации

Показать всеИзобретение относится к способу микронизации и вспучиванию фуражного зерна, зерновых компонентов и может быть использовано в комбикормовой и пищевой промышленности. Способ микронизации фуражного зерна включает обработку зерна в два этапа тепловой энергией и энергией СВЧ. Обработку тепловой энергией производят нагревом поверхности зерна паром при температуре T=180-300°C, давлении 1,5-12 МПа в течение 10-60 с, энергией СВЧ при той же экспозиции доводят температуру внутри зерна до температуры, равной температуре на его поверхности. Разогретую массу выгружают в камеру вспучивания, в которой температура воздуха 20°C и давление 0,1-0,2 МПа, охлаждают до температуры 36-40°C и увлажняют водяным душем до 30-45% влажности. Образовавшийся пар отводят для предварительной тепловой обработки зерна при температуре 120-130°C, давлении 0,1-0,2 МПа в течение 10-12 мин в теплообменное устройство загрузочного бункера. Обработку осуществляют в непрерывном потоке в псевдоожиженном слое. Применение предложенного способа микронизации фуражного зерна позволяет при поточном режиме работы в замкнутом цикле в псевдоожиженном слое повысить качество микронизации, расширить ассортимент обрабатываемого материала, снизить удельные затраты и время обработки. 3 ил.

Реферат

Изобретение относится к способу микронизации и вспучиванию фуражного зерна, зерновых компонентов и может быть использовано в комбикормовой и пищевой промышленности.

Известен «Способ производства вспученного зерна» (пат. RU, 2220586, A23K 1/00, A23L 1/18, 10.01.2004 г.), который включает цикличную загрузку зерна в камеру (автоклав), подогрев его водяным паром, инжектируемым под давлением не ниже 0,5 МПа при температуре не более 200°C, сброс давления до атмосферного; длительность обработки не превышает 60 с.

Способ цикличной работы автоклава не рациональный, так как при разгрузке теряется теплота. Для достижения 200°C необходимо обеспечить давление 10 МПа. За 60 с внутренняя часть зерна не прогревается до 200°C.

Известен «Способ инактивации антипитательных веществ бобов сои» (пат. RU, 2358459, A23L 1/211, 20.06.2009 г.), включающий замачивание бобов в водном растворе пищевой кислоты с pH 5,2-5,4, выдержку в течение 3 ч, термическую обработку в поле токов СВЧ удельной мощности 18-20 кВт/кг, частотой 2820-2850 МГц в течение 5-10 с и последующую экструзию при температуре 105-110°C.

Выдерживание бобов в течение 3 ч в растворе затрудняет контроль за качеством продукта. Способ громоздкий, так как выполняется в цикличном режиме.

Наиболее близким по технической сущности к предлагаемому изобретению является «Способ тепловой обработки зерновых продуктов электрофизическими методами» (пат. RU, 2085088, A23L 1/18, F26B 3/30, F26B 3/347, 27.07.1995 г.) - принято за прототип, который осуществляется в два этапа. На первом этапе продукт в течение 30-90 с нагревают тепловой энергией ИК-излучения до температуры 95-105°C. На втором этапе продолжительностью 20-60 с температуру продукта доводят до 120-180°C с помощью электромагнитного поля СВЧ.

Нагрев до максимальной температуры производят на втором этапе, что не целесообразно, так как удельные затраты энергии на СВЧ-нагрев высокие, а нагрев только до 180°C сужает возможность применения данного способа для обработки сои и рапса.

Задачей предлагаемого изобретения является создание поточного способа производства микронизации фуражного зерна, повышение качества микронизации, расширения ассортимента обрабатываемого материала, снижение удельных затрат и времени обработки.

Поставленная задача достигается тем, что в предлагаемом способе микронизации фуражного зерна, включающем обработку зерна в два этапа тепловой энергией и энергией СВЧ, новым является то, что обработку тепловой энергией производят нагревом поверхности зерна паром при температуре T=180-300°C, давлении 1,5-12 МПа в течение 10-60 с, энергией СВЧ при той же экспозиции доводят температуру внутри зерна до температуры, равной температуре на его поверхности, при этом разогретую массу выгружают в камеру вспучивания, в которой температура воздуха 20°C и давление 0,1-0,2 МПа, охлаждают до температуры 36-40°C и увлажняют водяным душем до 30-45% влажности, а образовавшийся пар отводят для предварительной тепловой обработки зерна при температуре 120-130°C, давлении 0,1-0,2 МПа в течение 10-12 мин в теплообменное устройство загрузочного бункера, причем обработку осуществляют в непрерывном потоке в псевдоожиженном слое.

Установлено (Высокотемпературные инфракрасные технологии нового тысячелетия // [Электронный ресурс]. URL: http://www.pcstart.ru абзац 49, рис.1, дата обращения 07.08.2012), что при выдержке 50 с кинетика нагрева зерна в теплообменном устройстве следующая: температура на поверхности зерна составляет 180-200°C, а температура внутри зерна равна 110-120°C. Поэтому ее целесообразно доводить до 180-200°C с помощью СВЧ-обработки за минимально короткое время, т.к. при этом происходит сквозной нагрев зерна и нагревается только вода внутри него, которая, при нормальной влаге зерна, содержится 14%.

Температура нагрева 180-300°C зависит от обрабатываемого материала. Так обработка сои и рапса производится при более высокой температуре, чем в других зерновых, чтобы исключить или снизить ниже допустимых пределов содержание эруковой кислоты и антипитательных веществ. Соответственно время обработки зависит также от обрабатываемого материала. При наличии поточного способа обработки в псевдоожиженном слое время обработки в теплообменном устройстве и в СВЧ-камере одинаково и составляет 10-60 с.

Рост давления паровоздушной смеси внутри зерна приводит к его вспучиванию, «взрыву», однако т.к. не все зерна в потоке псевдоожиженного слоя находятся в одинаковом положении, поэтому для получения однородности обрабатываемого продукта его выгружают в камеру вспучивания, в которой температура воздуха и давление (20°C, 0,1-0,2 МПа) соответствуют атмосферному, а температура выходящего зерна падает до 120-130°C. При резком перепаде давления и температуры зерно окончательно разрушается, охлаждаясь при этом до 36-40°C. В соответствии с зоотехническими требованиями (Трончук И.С., Фесина Б.Е., Почерняева Г.М. «Кормление свиней», М.: Агропромиздат, 1990 г. стр.26, второй абзац сверху, Петрухин И.В. «Биологические основы выращивания поросят» М.: Россельхозиздат, 1976 г., стр.165, третий абзац сверху), при использовании готового продукта непосредственно после изготовления в корм животным, его необходимо увлажнить водяным душем до 30-45% влажности, а если отправлять для дальнейшего хранения - воду можно не включать.

Качество процесса микронизации зерна зависит от равномерности прогрева и степени увлажненности каждого зерна. Поэтому в предлагаемом способе введена предварительная тепловая обработка (до тепловой обработки 180-300°C), выполняемая посредством пропаривания сырья отработанным паром, температура которого 120-130°C, давлением 0,1-0,2 МПа в течение 10-12 мин. Предварительное пропаривание регулируется температурой пара, подаваемого в теплообменник в диапазоне 180-300°C.

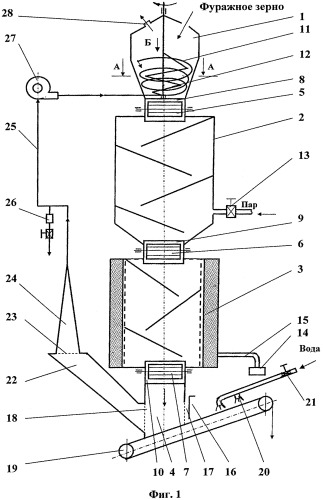

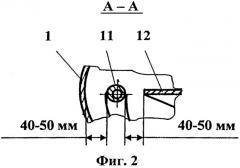

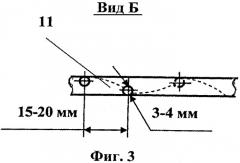

Сущность предлагаемого способа реализуется в линии микронизации фуражного зерна и поясняется фиг.1 - схема линии микронизации фуражного зерна, фиг.2 - разрез А-А по фиг.1, фиг.3 - вид Б по фиг.1.

Линия микронизации фуражного зерна включает соосно расположенные загрузочный бункер 1 (см. фиг.1), теплообменник 2, СВЧ-камеру 3, камеру вспучивания 4, сообщенные между собой дозаторами 5, 6, 7, закрытыми коробами 8, 9, 10, и составляющие герметичную систему. Внутри загрузочного бункера 1 в его конической части расположено теплообменное устройство, выполненное в виде змеевика 11, имеющего по всей длине трубы отверстия диаметром 3-4 мм (см. фиг.2, 3), расположенные по образующей спирали на расстоянии 15-20 мм друг от друга, и шнека 12 (см. фиг.1), встроенного внутри змеевика, у которых сверху вниз уменьшается диаметр навивки змеевика 11 и витков шнека 12, а зазор между внутренней конической поверхностью загрузочного бункера 1, трубой змеевика 11 и кромкой навивки шнека 12 составляет 40-50 мм. Теплообменник 2 снабжен системой подачи пара 13, СВЧ-камера 3 подключена к СВЧ-генератору 14 через волновод 15, а камера вспучивания 4, имеющая заслонку 16 и тканные сетки 17, 18, сообщена снизу с продуктопроводом, образованным выгрузным транспортером 19, над которым расположены форсунки 20 с регулировочным краном 21. Сбоку камера вспучивания 4 сообщена посредством паросборника 22, соединенного через тканую сетку 23 с газгольдером 24, паропровода 25, имеющего устройство для сбора и слива конденсата 26 и вентилятор 27, с теплообменным устройством загрузочного бункера 1, а именно со змеевиком 11 в нижней его части, над верхним открытым концом которого в загрузочном бункере расположена вытяжная труба 28.

Линия микронизации фуражного зерна работает следующим образом. По заданному времени выдержки (экспозиции) обрабатываемого в теплообменнике 2 зерна определяется производительность дозаторов 5, 6, 7, закрытых коробами 8, 9, 10 (все дозаторы работают в одном потоке с одинаковой производительностью). Первая партия обрабатываемого зерна поступает уже запаренной в загрузочный бункер 1 и вращающимся шнеком 12, расположенным в конической его части, перемещается вдоль загрузочного бункера 1, предотвращая заторы, а в дальнейшем обеспечивая надежное пропаривания и увлажнение каждого зерна. Далее обрабатываемый продукт самотеком через дозатор 5, закрытый коробом 8, непрерывно подается в теплообменник 2, куда по системе подачи пара 13 подается пар температурой 180-300°C и давлением 1,5-12 МПа, поверхность зерна в течение 10-60 с прогревается до температуры пара и дозатором 6, закрытым коробом 9, загружается в СВЧ-камеру 3, которая через волновод 15 постоянно питается СВЧ-энергией от СВЧ-генератора 14, в которой в течение 10-60 с температура внутри зерна сравнивается с температурой на его поверхности или превышает ее. Происходит вспучивание определенного количества обрабатываемого зерна. Далее фуражное зерно посредством дозатора 7, закрытого коробом 10, выгружается в камеру вспучивания 4, в которой поддерживается атмосферное давление 0,1-0,2 МПа и температура воздуха 20°C, а температура выходящего зерна падает до 120-130°C. При резком перепаде давления и температуры зерно окончательно разрушается, охлаждаясь при этом до 36-40°C. Под действием собственного веса зерно перемещается вниз, попадает на транспортер 19 продуктопровода, охлаждается и увлажняется водяным душем с форсунок 20, регулируемыми краном 21 до 30-45% влажности. Высвободившийся пар, имеющий температуру 120-130°C и давление 0,1-0,2 МПа, отсасывается вентилятором 27 через тканую сетку 18, не позволяющую мелким частицам готового продукта попасть в паросборник 22, соединенный с газгольдером 24 посредством тканой сетки 23, также фильтрующей пар, поступает в паропровод 25 и затем нагнетается в нижнюю часть змеевика 11, соединенного с ним, расположенного в конической части загрузочного бункера 1, имеющего по всей длине трубы отверстия диаметром 3-4 мм, расположенные по образующей спирали на расстоянии 15-20 мм друг от друга, проходит через эти отверстия, одновременно подогревая и увлажняя вновь поступающее на обработку зерно в течение 10-12 мин, а отработанный пар отводится через вытяжную трубу 28 из загрузочного бункера 1. Подсасывается атмосферный воздух через тканую сетку 17 путем открывания заслонки 16. Образовавшийся конденсат в паропроводе 25 собирается в устройстве для сбора и слива 26 и удаляется при неработающей линии. Работа линии производится в псевдоожиженном слое в непрерывном поточном режиме и замкнутом цикле.

Таким образом, применение предложенного способа микронизации фуражного зерна позволяет при поточном режиме работы в замкнутом цикле в псевдоожиженном слое повысить качество микронизации, расширить ассортимент обрабатываемого материала, снизить удельные затраты и время обработки.

Способ микронизации фуражного зерна, включающий обработку зерна в два этапа тепловой энергией и энергией СВЧ, отличающийся тем, что обработку тепловой энергией производят нагревом поверхности зерна паром при температуре Т=180-300°C, давлении 1,5-12 МПа в течение 10-60 с, энергией СВЧ при той же экспозиции доводят температуру внутри зерна до температуры, равной температуре на его поверхности, при этом разогретую массу выгружают в камеру вспучивания, в которой температура воздуха 20°C и давление 0,1-0,2 МПа, охлаждают до температуры 36-40°C и увлажняют водяным душем до 30-45% влажности, а образовавшийся пар отводят для предварительной тепловой обработки зерна при температуре 120-130°C, давлении 0,1-0,2 МПа в течение 10-12 мин в теплообменное устройство загрузочного бункера, причем обработку осуществляют в непрерывном потоке в псевдоожиженном слое.