Способ изготовления структуры кремний-на-сапфире

Иллюстрации

Показать всеИзобретение относится к полупроводниковой технологии и может быть использовано для изготовления приборных структур. В подложку из кремния проводят имплантацию ионов с формированием слоя, предназначенного для переноса. Осуществляют активирующую обработку поверхности, по которой проводят сращивание. Подложки кремния и сапфира соединяют в пары поверхностями, предназначенными для сращивания. Предварительно придают им температуру, соответствующую состояниям их материалов, обусловленных термическим расширением, гарантирующим при соединении в пары и последующих термических воздействиях отсутствие вызывающих разрушение внутренних механических напряжений. Выполняют сращивание поверхностей подложки из кремния и подложки сапфира друг с другом и расслоение, осуществляя перенос слоя кремния на подложку сапфира и получая структуру. За счет предварительного, перед соединением в пары, нагрева до температур 200-400°C подложек достигают повышения устойчивости к механическому разрушению структуры кремний-на-сапфире при нагреве/остывании, снижения концентрации дефектов в кремнии. 10 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к полупроводниковой технологии и может быть использовано для создания современных приборных структур микро- и наноэлектроники, в частности многослойных полупроводниковых структур и многослойных структур полупроводник-диэлектрик при производстве сверхбольших интегральных схем (СБИС) и других изделий полупроводниковой техники.

Известен способ изготовления структуры кремний-на-сапфире (публикация заявки на выдачу патента США на изобретение «SOS SUBSTRATE HAVING LOW SURFACE DEFECT DENSITY» US 2012/0119321 A1 от 17 мая 2012 г.), заключающийся в том, что берут подложку сапфира и полупроводниковую подложку - кремния, в полупроводниковую подложку проводят имплантацию ионов с формированием слоя, подвергшегося имплантации, затем осуществляют активацию, по крайней мере, одной их поверхностей подложек - полупроводниковой, со стороны имплантации, или сапфира, предназначенных для сращивания, после чего выполняют сращивание поверхностей полупроводниковой подложки и подложки сапфира при температуре от 50°C до 350°C, далее подвергшиеся сращиванию подложки выдерживают при температуре от 200°C до 350°C до формирования связанного за счет сращивания объекта и затем воздействуют светом видимого диапазона со стороны подложки сапфира или полупроводниковой подложки на слой, подвергшийся имплантации, делая границу раздела слоя, подвергшегося имплантации, хрупкой, при этом поддерживают температуру связанного за счет сращивания объекта выше температуры, при которой выполняют сращивание поверхностей полупроводниковой подложки и подложки сапфира, в результате осуществляют перенос полупроводниковой пленки на подложку сапфира.

Известен способ изготовления структуры кремний-на-сапфире (публикация заявки на выдачу патента США на изобретение «SOS SUBSTRATE HAVING LOW DEFECT DENSITY IN THE VICINITY OF INTERFACE» US 2012/0126362 A1 от 24 мая 2012 г.), заключающийся в том, что берут подложку сапфира и полупроводниковую подложку, в полупроводниковую подложку проводят имплантацию ионов с формированием слоя, подвергшегося имплантации, затем осуществляют активацию по крайней мере одной их поверхностей подложек - полупроводниковой, со стороны имплантации, или сапфира, предназначенных для сращивания, после чего выполняют сращивание поверхностей полупроводниковой подложки и подложки сапфира при температуре от 50°C до 350°C, далее подвергшиеся сращиванию подложки выдерживают при температуре от 200°C до 350°C до формирования связанного за счет сращивания объекта и затем воздействуют светом видимого диапазона со стороны подложки сапфира или полупроводниковой подложки на слой, подвергшийся имплантации, делая границу раздела слоя, подвергшегося имплантации, хрупкой, при этом поддерживают температуру связанного за счет сращивания объекта выше температуры, при которой выполняют сращивание поверхностей полупроводниковой подложки и подложки сапфира, в результате осуществляют перенос полупроводниковой пленки на подложку сапфира. При активации используют обработку в озонированной воде, обработку ультрафиолетом с озонированием, обработку ионным пучком, обработку в плазме, применяя одну из приведенных обработок или сочетая какие-либо обработки из указанных. Воздействуют светом видимого диапазона, поддерживая при этом температуру связанного за счет сращивания объекта равной значению, которое выше на 30÷100°C значения температуры, при которой осуществляют формирование связанного за счет сращивания объекта. Для достижения переноса полупроводниковой пленки на подложку сапфира применяют механическое воздействие в отношении границы раздела слоя, подвергшегося имплантации, направленное на расслоение связанного за счет сращивания объекта вдоль указанной границы раздела после воздействия светом видимого диапазона. Кроме того, для достижения переноса полупроводниковой пленки на подложку сапфира применяют механическое воздействие относительно боковой поверхности, в области границы раздела связанного за счет сращивания объекта, до воздействия светом видимого диапазона. В качестве полупроводниковой подложки используют подложку монокристаллического кремния или кремниевую подложку с предварительно сформированным на ее поверхности окисным слоем. Для воздействия светом видимого диапазона используют лазерный пучок. При получении структуры посредством воздействия светом видимого диапазона осуществляют быстрый термический отжиг, заключающийся в точечном отжиге. Кроме того, при реализации способа воздействие светом видимого диапазона осуществляют посредством использования световой вспышки от лампы. При проведении имплантации ионов с формированием слоя, подвергшегося имплантации, используют ионы атомарного (H+) или молекулярного водорода дозой от 1×1016 см-2 до 1×1017 см-2 или от 5×1015 см-2 до 5×1016 см-2, соответственно. В финале реализации способа проводят химическое травление и/или полировку поверхности перенесенной полупроводниковой пленки.

В качестве ближайшего аналога взят способ изготовления структуры кремний-на-сапфире (публикация заявки на выдачу патента США на изобретение «SOS SUBSTRATE WITH REDUCED STRESS» US 2012/0280355 A1 от 08 ноября 2012 г.), заключающийся в том, что в подложку из монокристаллического кремния или подложку из монокристаллического кремния, содержащую окисный слой, проводят имплантацию ионов с формированием слоя, подвергшегося имплантации, предназначенного для переноса, после чего осуществляют активирующую поверхность обработку по крайней мере одной их поверхностей - подложки сапфира, подложки монокристаллического кремния, подвергшейся имплантации, или подложки из монокристаллического кремния, содержащей окисный слой, подвергшейся имплантации, по которой проводят сращивание, после чего подложки соединяют в пары поверхностями, предназначенными для сращивания, затем выполняют сращивание поверхностей подложки из монокристаллического кремния или подложки из монокристаллического кремния, содержащей окисный слой, и подложки сапфира друг с другом, выдерживая их сначала при температуре в диапазоне от 50°C до 350°C, а затем осуществляя тепловую обработку в температурном диапазоне от 150°C до 350°C до получения связанного за счет сращивания объекта, после чего проводят расслоение тем, что придают хрупкость на границе раздела слоя, подвергшегося имплантации, связанного за счет сращивания объекта и затем прикладывают механическое воздействие в отношении границы раздела слоя, подвергшегося имплантации, направленное на расслоение связанного за счет сращивания объекта вдоль указанной границы раздела, тем самым осуществляя перенос монокристаллического слоя кремния на подложку сапфира и получая структуру. В способе придают хрупкость на границе раздела слоя, подвергшегося имплантации, связанного за счет сращивания объекта, прикладывают механическое воздействие в отношении границы раздела слоя, подвергшегося имплантации, или и одно, и второе, тем, что греют связанный за счет сращивания объект в температурном диапазоне от 50°C до 350°C, преимущественно используя значение температуры со стороны нижней границы указанного интервала (50°C), выбирая значение выше или ниже температуры сращивания.

К недостаткам известных технических решений относится низкая устойчивость к механическому разрушению структуры кремний-на-сапфире при значительном изменении температур - нагреве/остывании, высокая концентрации дефектов в кремнии, перенесенном на подложку сапфира. Причины, препятствующие достижению нижеуказанного технического результата, заключаются в следующем.

Одна из проблем в создании структур кремний-на-сапфире связана с разницей коэффициентов термического расширения (КТР) пары материалов - сапфира и кремния. КТР сапфира превосходит КТР кремния.

При реализации вышеприведенных способов изготовления структуры кремний-на-сапфире подложки кремния и сапфира соединяют в пары, после чего начинают нагревать, подвергая термическому воздействию для инициации сращивания, усиления связи между материалами и формирования связанного за счет сращивания объекта. Соединение подложек кремния и сапфира осуществляют при комнатной температуре. Последующее нагревание с конечной целью формирования связанного за счет сращивания объекта и, в конечном счете, водородно-индуцированного переноса пленки кремния на подложку сапфира приводит к тому, что после инициации сращивания вместо усиления связи и формирования связанного за счет сращивания объекта происходит разрушение структуры. Сапфир, нагреваясь, расширяется больше, кремний - меньше, в результате последний ломается. Происходит это при достижении температуры 290-300°C. При указанной температуре структуры как таковой уже не существует за счет действия возникающих внутренних механических напряжений в результате значительного расширения сапфира по сравнению с кремнием. Кроме того, предположив, что перенос пленки кремния все-таки состоялся, при охлаждении структуры также по причине возникающих внутренних механических напряжений из-за разницы КТР кремния и сапфира последний ломается. Таким образом, перенос не успевает произойти.

За счет этих же причин обусловлено невысокое качество перенесенного кремния на сапфир. Речь идет, главным образом, о механических дефектах. В процессе переноса на сапфир кремния в последний вносится намного больше дефектов, чем при переносе на кремний или на оксид кремния.

Техническим результатом изобретения является:

- повышение устойчивости к механическому разрушению структуры кремний-на-сапфире при значительном изменении температур - нагреве/остывании;

- снижение концентрации дефектов в кремнии.

Технический результат достигается в способе изготовления структуры кремний-на-сапфире, заключающемся в том, что в подложку из кремния проводят имплантацию ионов с формированием слоя, подвергшегося имплантации, предназначенного для переноса, после чего осуществляют активирующую поверхность обработку, по которой проводят сращивание, далее подложки соединяют в пары поверхностями, предназначенными для сращивания, затем выполняют сращивание поверхностей подложки из кремния и подложки сапфира друг с другом и расслоение, осуществляя перенос слоя кремния на подложку сапфира и получая структуру, причем подложки соединяют в пары, предварительно придав им температуру, соответствующую состояниям их материалов, обусловленных термическим расширением, гарантирующим при соединении в пары и последующих термических воздействиях отсутствие вызывающих разрушение внутренних механических напряжений.

В способе в качестве подложки из кремния используют подложку из монокристаллического кремния или подложку из монокристаллического кремния, содержащую окисный слой, предварительно выращенный на ней.

В способе при имплантации ионов с формированием слоя, подвергшегося имплантации, создают разупрочненную область на требуемом расстоянии от рабочей поверхности подложки из кремния, выделяя, таким образом, отсеченный поверхностный слой кремния заданной толщины, подлежащий переносу на подложку сапфира.

В способе разупрочненную зону в подложке из кремния на требуемом расстоянии от рабочей поверхности создают тем, что проводят имплантацию ионов водорода со значением энергии 20÷200 кэВ и дозы 2,7×1016÷1×1017 см-2.

В способе активирующую обработку поверхности, по которой проводят сращивание, включающую очистку и гидрофилизацию в отношении подложки из кремния, проводят тем, что последовательно осуществляют: гидромеханическую обработку с использованием раствора NH3 (25%):H2O2 (30-31%):H2O с соотношением 1:4:60; обработку в плазме O2; снова предшествующую гидромеханическую обработку; удаление защитного слоя SiO2, если используют подложку из монокристаллического кремния, содержащую окисный слой, который подлежит удалению, в 5% растворе плавиковой кислоты; промывку деионизованной водой; обработку в растворе HCl (37%):H2O2 (30-31%):H2O с соотношением 1:1:5 при температуре 80°C в течение 10 минут; промывку деионизованной водой; обработку в растворе NH3 (25%):H2O2 (30-31%):H2O с соотношением 1:1:5 при температуре 80°C в течение 10 минут; промывку в деионизованной воде.

В способе активирующую обработку поверхности, по которой проводят сращивание, включающую очистку и гидрофилизацию в отношении подложки из сапфира, проводят тем, что последовательно осуществляют: гидромеханическую обработку в изопропиловом спирте, сначала обрабатывают в 100% изопропиловом спирте, затем - в 10%; промывку в деионизованной воде; гидрофилизацию в растворе NH3 (25%):H2O2 (30-31%):Н2О с соотношением 1:1:5 при комнатной температуре в течение 1 минуты; промывку в деионизованной воде.

В способе после активирующей поверхность обработки, заканчивающейся промывкой в деионизованной воде подложек кремния и сапфира, проводят их сушку и удаление избыточных физически адсорбированных веществ с их поверхностей путем центрифугирования с одновременной откачкой из камеры воздуха до достижения давления от 1×10-3 Па до 2×102 Па включительно.

В способе подложки соединяют в пары поверхностями, предназначенными для сращивания, предварительно придав им температуру, соответствующую состояниям их материалов, обусловленных термическим расширением, гарантирующим при соединении в пары и последующих термических воздействиях отсутствие вызывающих разрушение внутренних механических напряжений, а именно от 200 до 400°C включительно, осуществляя постепенно нагрев длительностью до 5÷10 минут включительно.

В способе сращивание поверхностей подложки из кремния и подложки сапфира друг с другом и расслоение проводят одновременно при температурах от 250 до 460°C, длительностях процедур от 2 минут до 350 часов включительно, в камере с вакуумом от 1×10-3 Па до 2×102 Па включительно или в сочетании с использованием инертной сухой атмосферы.

В способе после осуществления переноса слоя кремния на подложку сапфира и получения структуры проводят финальный отжиг пластины сапфира с перенесенным на нее слоем кремния при условиях, в совокупности обеспечивающих увеличение энергии связи на границе раздела, устранение остаточных в результате имплантации газов и дефектов из слоя кремния - в инертной или окислительной атмосфере при температуре от 900°C по 1050°C включительно длительностью от 20 минут до 5 часов включительно.

В способе после проведения имплантации ионов с формированием слоя, подвергшегося имплантации, предназначенного для переноса, проводят постимплантационную обработку подложки из кремния, включающую гидромеханическую обработку с использованием раствора NH3 (25%):H2O2 (30÷31%):H2O с соотношением 1:4:60, обработку в плазме O2, снова предшествующую гидромеханическую обработку, отжиг продолжительностью 4 минуты при температуре 450°C в кислородсодержащей атмосфере O2, затем осуществляют дополнительную имплантацию ионов гелия на глубину, большую или равную толщине слоя, подвергшегося имплантации, предназначенного для переноса, дозой 1×1016 см-2.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми фигурами.

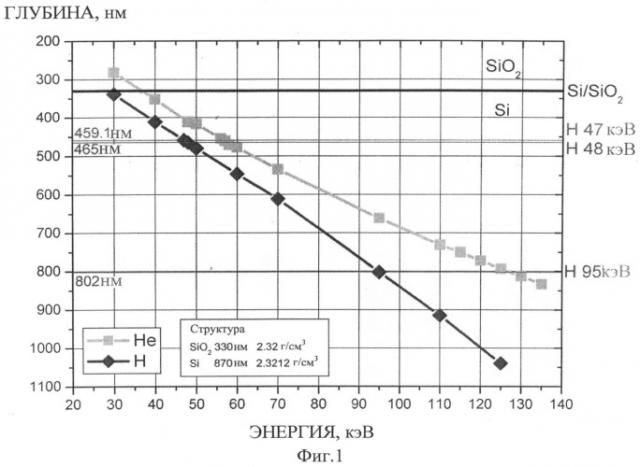

На Фиг.1 приведены кривые соотношений энергии и глубины имплантации водорода и гелия в подложку кремния.

На Фиг.2 показана схема измерения вольтамперных характеристик структуры кремний-на-сапфире (КНС) методом псевдо-МДП-транзистора.

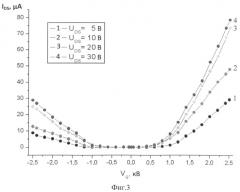

На Фиг.3 представлено семейство вольтамперных характеристик структуры КНС.

На Фиг.4 показаны графики Y-функции от напряжения на затворе для структуры КНС с отсеченным слоем кремния р-типа проводимости после отжига при температуре 1000°C, по которым определяют подвижности носителей заряда - электронов и дырок.

Достижение технического результата в способе изготовления структуры кремний-на-сапфире, в котором используется ионная имплантация и прямой перенос на основе физических закономерностей, определяющих процессы переноса полупроводниковых слоев от одной подложки на другую, базируется на осуществлении операции соединения в пары подложек сапфира и кремния при их температурах, подобранных таким образом в отношении каждой подложки, чтобы минимизировать разрушающее влияние возникающих внутренних механических напряжений в результате разницы КТР материалов подложек при осуществлении действий, связанных со значительными изменениями температур.

Процесс переноса с одной подложки на другую полупроводникового слоя - кремния, использующего низкотемпературное сращивание кремниевой пластины (подложки) с одновременным переносом тонкой пленки кремния на вторую подложку, базируется на разнице поверхностных энергий пар гидрофильных и гидрофобных поверхностей в различных температурных интервалах. В известном техническом решении, касающемся структуры кремний-на-изоляторе, (патент РФ №2217842 на изобретение «Способ изготовления структуры кремний-на-изоляторе» авторов Попова В.П. и Тысченко И.Е.) эта особенность была положена в основу создания структур Si/SO2/Si. В зависимости от чистоты сращиваемых поверхностей пластин (подложек) разница поверхностных энергий может достигать нескольких порядков величины. В общем случае создание подобных гетероструктур следует рассматривать как процесс соединения гидрофильных поверхностей, включающий сращивание пластин (подложек), и разрыва гидрофобных поверхностей - водородно-индуцированный перенос с формированием поверхностного слоя кремния требуемой толщины на поверхности второй из сращиваемых пластин. Основной задачей при изготовлении структуры кремний-на-сапфире по предлагаемому способу является формирование на подложке сапфира отсеченного поверхностного слоя кремния посредством водородно-индуцированного переноса с кремниевой пластины, в которой для осуществления переноса получена разупрочненная зона со структурными изменениями посредством имплантации ионов водорода и созданы гидрофобные поверхности.

При решении указанной основной задачи следует принять во внимание следующее. Параметрами, определяющими величину поверхностной энергии в любом случае, являются температура и высокое структурное качество поверхностей - качество соединяемых и сращиваемых поверхностей кремниевой подложки и подложки сапфира. В связи с этим одним из главных требований, необходимых для достижения полного (100%) гидрофильного соединения пластин, в частности кремниевой подложки и подложки сапфира, является обеспечение предельно возможной чистоты поверхностей сращиваемых пластин, отсутствие физически адсорбированных примесей на исходных поверхностях и проведение непосредственно самой гидрофилизации поверхностей пластин. После гидрофилизации кремниевой подложки и подложки сапфира их следует просушить и удалить с поверхностей физически адсорбированные вещества, для чего их помещают в центрифугу вакуумной камеры и нагревают там до необходимых для этого температур. Затем их соединяют в пары.

При осуществлении соединения в пары подложек сапфира и кремния в особенности следует иметь в виду следующее.

Существенным условием для успешного изготовления структуры КНС оказывается выбор температур соединяемых для сращивания подложек, что собственно и обеспечивает достижение технического результата. Если соединить подложки из разнородных материалов с разными КТР - кремния и сапфира и начать нагревать, то более сильное расширение сапфира относительно кремния вызывает возникновение внутренних механических напряжений, под действием которых при достижении их критической величины формируемая структура разрушается, ломается кремний. Из публикаций и экспериментально было выявлено, что если соединение в пары осуществляют при комнатной температуре и далее соединенную пару подложек кремния и сапфира подвергают нагреву, то разрушение происходит примерно при температуре диапазона от 290°C до 300°C включительно. Максимальные же значения температур, используемые в процессе водородно-индуцированного переноса, составляют до 450°C. Изготавливаемая структура, получаемая при условии соединения подложек в пары при их комнатной температуре, как видим, в результате возникновения внутренних механических напряжений, оказывающих негативное воздействие, выдерживает значительно низкие температуры. Таким образом, возникает вопрос о снижении величин возникающих внутренних механических напряжений в процессе изготовления до их значений, при которых негативное разрушающее воздействие не проявляется и становится возможным изготовление структуры КНС.

В интересующем для изготовления структуры КНС температурном интервале имеет место практически линейный характер термического расширения как кремния, так и сапфира. Как следствие, вероятно, ожидать линейный характер критических значений возникающих внутренних механических напряжений, соответствующих разрушению формируемой структуры, от температуры подложек при их соединении в пары. Опираясь на практически линейный характер термического расширения материалов, следует выбирать температуру подложек при соединении их в пары. Так, например, если соединить подложки в пару при их температуре 200°C, то разрушение формируемой структуры при дальнейшем нагреве, требуемом в процессе изготовления, произойдет при температуре диапазона от 450°C до 460°C включительно. Это подтверждается практикой. Таким образом, для того чтобы структура не разрушалась при нагреве за счет возникающих внутренних механических напряжений из-за разницы КТР материалов подложек, подложкам необходимо предварительно, до соединения их в пары, придать ту температуру, которая будет соответствовать таким состояниям их материалов, обусловленных термическим расширением, в которых они, будучи соединенными в пары и подвергаемыми нагреву/охлаждению, не будут претерпевать действия критических значений возникающих внутренних механических напряжений, вызывающих разрушение структуры. Предварительный нагрев подложек, соединяемых в пары, позволяет уменьшить внутренние напряжения, возникающие при дальнейшем повышении температуры. В результате формируется менее напряженная структура, поэтому она обладает устойчивостью к механическому разрушению, а также концентрация дефектов в кремнии такой структуры снижена.

Практически пригодные температуры предварительного нагрева, до соединения в пары, подложек составляют интервал 200÷400°С. При указанных температурах соединения подложек внутренние механические напряжения, вызываемые разницей КТР материалов при температурных обработках, не достигают критических величин, при которых структура разрушается. При нагревании не ломается кремний, при охлаждении - сапфир. Перенос отсеченного слоя кремния на подложку сапфира становится осуществим.

Итак, соединять подложки в пары следует, предварительно придав им температуру, соответствующую состояниям их материалов, обусловленных термическим расширением, гарантирующим при соединении в пары и последующих термических воздействиях отсутствие вызывающих разрушение внутренних механических напряжений.

Внутренние гидрофобные поверхности в соседних атомных плоскостях, которые параллельны поверхности пластины, предварительно получают в слое кремния при формировании в нем разупрочненной зоны, характеризующейся структурными изменениями, посредством имплантации ионов водорода. Формирование разупрочненной зоны и, в частности, указанных гидрофобных поверхностей происходит путем образования в подвергшемся имплантации слое Х-Н-Н-Х связей за счет захвата водорода на растянутые и ослабленные Х-Х связи полупроводниковой матрицы, перпендикулярные поверхности. Для того чтобы обеспечить на глубине среднего проективного пробега ионов Rp наличие двух гидрофобных (100) плоскостей с полным (100%) покрытием Х-Н-Н-Х связями при формировании разупрочненной зоны посредством имплантации необходимы дозы ионов H+, от 2×1016 см-2 и выше при их энергиях от 20 до 200 кэВ. Формирование разупрочненной зоны и гидрофобных поверхностей является началом формирования в изготавливаемой по предлагаемому способу структуре поверхностного слоя кремния требуемой толщины. Задание толщины происходит посредством выбора режима проведения ионной имплантации (см. Фиг.1), глубина имплантации определяет толщину.

На основе изложенного изготовление структуры кремний-на-сапфире с достижением технического результата обеспечивается реализацией следующих стадий:

1. В подложку из кремния проводят имплантацию ионов с формированием слоя, подвергшегося имплантации, предназначенного для переноса. В результате имплантации в подложке из кремния формируют разупрочненную зону на требуемом расстоянии от рабочей поверхности, выделяя, таким образом, отсеченный поверхностный слой кремния заданной толщины, подлежащий при проведении дальнейших операций переносу на подложку сапфира. Для формирования разупрочненной зоны в подложку кремния проводят имплантацию водорода. Перед имплантацией водорода на рабочей поверхности подложки из кремния может быть выращен защитный слой окисла кремния, через который проводят имплантацию и который после имплантации может быть удален. Для имплантации используют ионы водорода со значением энергии 20÷200 кэВ и дозы 2,7×1016÷1×1017 см-2. Эта стадия является началом формирования в изготавливаемой структуре поверхностного слоя кремния требуемой толщины, то есть эта стадия - есть начальный этап формирования поверхностного слоя кремния требуемой толщины.

Кроме имплантации водорода для создания разупрочненной зоны на данной стадии может быть проведена дополнительная имплантации гелия (He+), например, дозой 1×1016 см-2 и энергией 30÷135 кэВ (см. Фиг.1) на глубину, превосходящую глубину скалывания поверхностного слоя кремния требуемой толщины, или на глубину, равную глубине скалывания. Такая имплантация осуществляется в целях геттерирования примесей и дефектов в процессе сращивания и переноса слоя кремния на подложку сапфира.

2. Приступают к этапу формирования поверхностного слоя кремния требуемой толщины на сапфире, собственно говоря, к основному этапу получения структуры. На подложке сапфира формируют отсеченный поверхностный слой кремния за счет водородно-индуцированного переноса. Для реализации переноса подложку кремния с созданной в ней посредством имплантации ионов водорода разупрочненной зоной и подложку сапфира подвергают обработке, обеспечивающей их сращивание - осуществляют активирующую поверхность обработку. Данная обработка включает очистку и гидрофилизацию поверхностей, по которым производят сращивание, рабочей поверхности подложки кремния, со стороны которой осуществляют имплантацию ионов водорода, и поверхности подложки сапфира. Затем кремниевую подложку соединяют с подложкой сапфира сторонами, которые подвергались указанным процедурам, одновременно сращивают и расслаивают по разупрочненной области подложки кремния с образованием на подложке сапфира отсеченного слоя кремния.

В отношении подложки кремния после имплантации проводят действия, активирующие поверхность, включающие очистку и гидрофилизацию. Сначала осуществляют гидромеханическую обработку с использованием раствора NH3 (25%):H2O2 (30÷31%):H2O с соотношением 1:4:60, затем обрабатывают в плазме O2, после чего проводят снова указанную гидромеханическую обработку. Далее последовательно: удаляют защитный слой SiO2, если используют подложку из монокристаллического кремния, содержащую окисный слой, который подлежит удалению, в 5% растворе плавиковой кислоты, осуществляют промывку деионизованной водой, обрабатывают в растворе HCl (37%): H2O2 (30÷31%):H2O с соотношением 1:1:5 при температуре 80°C в течение 10 минут, осуществляют промывку деионизованной водой, обрабатывают в растворе NH3 (25%):H2O2 (30÷31%):H2O с соотношением 1:1:5 при температуре 80°C в течение 10 минут, промывают в деионизованной воде.

В отношении подложки сапфира проводят следующие действия. Проводят гидромеханическую обработку в изопропиловом спирте, сначала обрабатывают в 100% изопропиловом спирте, затем - в 10%. После чего осуществляют промывку в деионизованной воде. Далее осуществляют гидрофилизацию в растворе NH3 (25%):H2O2 (30÷31%):H2O с соотношением 1:1:5 при комнатной температуре в течение 1 минуты. В заключение промывают в деионизованной воде.

После совершения указанных действий над подложками кремния и сапфира проводят их сушку и удаление избыточных физически адсорбированных веществ с их поверхностей путем центрифугирования с одновременной откачкой из камеры воздуха до достижения давления от 1×10-3 Па до 2×102 Па включительно с использованием постепенного нагрева до 400°C в течение от 5 до 10 минут включительно. Подложки соединяют в пары, предварительно придав им температуру, соответствующую состояниям их материалов, обусловленных термическим расширением, гарантирующим при соединении в пары и последующих термических воздействиях отсутствие вызывающих разрушение внутренних механических напряжений. Используют температурный интервал 200÷400°C. Более высокая температура соединения обеспечивает возможность более низкой температуры расслоения (термического скалывания) и требуемый знак внутренних механических напряжений, ускоряя тем самым процесс скалывания и уменьшая шероховатость сколотых поверхностей.

Далее проводят одновременное сращивание с расслоением при варьировании температуры от 250 до 460°C и длительности процедур от 2 минут до 350 часов, в камере с вакуумом от 1×10-3 Па до 2×102 Па включительно или в сочетании с использованием инертной сухой атмосферы. В результате расслоения осуществляют перенос поверхностного слоя кремния на подложку сапфира. Слой кремния может быть перенесен со слоем двуокиси кремния (технология Smart Cut), предварительно сформированным на кремниевой подложке и неудаленным при проведении предшествующих процедур.

3. После того, как собственно структура кремний-на-сапфире изготовлена, приступают к дополнительному этапу для повышения качества структуры кремний-на-сапфире. Цель проведения данного этапа - увеличение энергии связи на границе раздела подложки сапфира и перенесенного слоя кремния (технология Dele Cut) или диоксида кремния с расположенным на нем слоем кремния (технология Smart Cut), устранение остаточных газов вследствие проведения имплантации и дефектов из слоя кремния.

На данной стадии изготовления структуры кремний-на-сапфире проводят отжиг пластины сапфира с перенесенным на нее слоем кремния при условиях, в совокупности обеспечивающих увеличение энергии связи на границе раздела, устранение остаточных в результате имплантации газов и дефектов из слоя кремния - в инертной или окислительной атмосфере при температуре от 900°C по 1050°C включительно длительностью от 20 минут до 5 часов включительно.

В отношении структур кремний-на-сапфире, формируемых по предлагаемому способу, для их оценки были проведены электрофизические измерения. Методом псевдо-МДП-транзистора были измерены (схема измерения представлена на Фиг.2) вольтамперные характеристики (см. Фиг.3). Для измерений согласно схеме (см. Фиг.2) КНС - структуру размещают на металлическом основании, выполняющем функцию затвора (G - как показано на Фиг.2). Контакты к отсеченному слою кремния реализуют при помощи вольфрамовых зондов (соответственно, исток - S и сток - D, как показано на Фиг.2). От источника питания ИТ1 на зонды, то есть исток и сток, подают тянущее постоянное напряжение из ряда 5, 10, 15, 20 В, контролируемое вольтметром - V. Управление затвором G осуществляют от постоянного высоковольтного источника ИТ2 со встроенным вольтметром, прикладывая напряжение интервала 0÷2,5 кВ. Регистрацию тока в индуцированном канале в отсеченном кремнии проводят посредством амперметра - А. Для устранения возможности высоковольтного пробоя в отношении источников питания ИТ1 и ИТ2 осуществляют гальваническую развязку по цепям питания и заземления.

Измеренное семейство вольтамперных характеристик (ВАХ) (см. Фиг.3) в соответствии с описанной схемой измерения, а также представленные ниже результаты определения плотности состояний на границе кремний-диэлектрик и подвижностей носителей заряда в отсеченном слое кремния подтверждают факт изготовления структур КНС предлагаемым способом.

Проведены следующие оценки плотности состояний Dit по подпороговому наклону ВАХ на границе кремний - диэлектрик и подвижностей носителей заряда µ:

,

µ=IDS((W/L)COXVDS(VBG-VTH/FB)),

где IDS - ток в индуцированном канале в отсеченном кремнии;

VBG - напряжение на тыловом затворе;

k - постоянная Больцмана;

Т - температура измерений;

q - элементарный заряд; ч

CSi - емкость слоя кремния;

COX - емкость окисла;

W - ширина канала;

L - длина канала;

VDS - тянущее напряжение;

VTH/FB - напряжение пороговое/плоских зон.

Для канала n-типа при соотношении fG=W/L, равном около 0,75, толщине окисла (сапфировой подложки) - примерно 420 мкм, диэлектрической проницаемости - εOX=9,4 и емкости СОХ, равной примерно 1,99×10-11 Ф/см2, VBG=5 В, VFB - около 1090 В, VBG, равном приблизительно 1200 В, токе IDS - примерно 3×10-6 А подвижность электронов получена равной около 200 см2/Вс, а из величины В/дек плотность состояний Dit=5,0×1010 см-2.

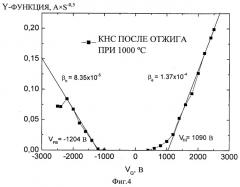

Относительно оценки подвижностей носителей заряда в случае переноса кремния р-типа на подложку сапфира были получены графики Y-функции от напряжения на затворе (см. Фиг.4):

Y=IDS/(dIDS)/dVBG -)0,5=(µ0fgCOXVDS)0,5(YG-YTH/FB),

где IDS - ток в индуцированном канале в отсеченном кремнии;

VBG - напряжение на тыловом затворе;

µ0 - подвижность;

fG=W/L - соотношение ширина канала W к длине канала L;

COX - емкость окисла;

VDS - тянущее напряжение;

VG - напряжение на затворе;

VTH/FB - напряжение пороговое/плоских зон.

Подвижность по Y-функции определяется из наклона ее прямых ветвей β как:

- для электронов, - для дырок. Y-функция (см. Фиг.4) дает значения подвижностей для основных носителей - дырок 93 см2/Вс, а для электронов - 251 см2/Вс.

В качестве сведений, подтверждающих возможность реализации заявляемого способа, приводим нижеследующие примеры. В этих примерах в качестве ионов водорода использовались ионы молекулярного водорода . При использовании протонов (ионов атомарного водорода Р+) энергии должны быть уменьшены вдвое, а флюенсы (дозы) вдвое увеличены.

Пример 1

В подложку из кремния проводят имплантацию ионов с формированием слоя, подвергшегося имплантации, предназначенного для переноса. В качестве подложки из кремния используют подложку из монокристаллического кремния. При имплантации ионов с формированием слоя, подвергшегося имплантации, создают разупрочненную область на требуемом расстоянии от рабочей поверхности подложки из кремния, выделяя, таким образом, отсеченный поверхностный слой кремния заданной толщины, подлежащий переносу на подложку сапфира. Проводят имплантацию ионов водорода со значением энергии 20 кэВ и дозы 1×1017 см-2.

Затем осуществляют активирующую поверхность обработку, после которой проводят сращивание.

Активирующую обработку поверхности, по которой проводят сращивание, включающую очистку и гидрофилизацию в отношении подложки из кремния, проводят тем, что последовательно осуществляют: гидромеханическую обработку с использованием раствора NH3 (25%):H2O2 (30÷31%):H2O с соотношением 1:4:60; обработку в плазме О2; снова предшествующую гидромеханическую обработ