Система и способ принудительного охлаждения пар трения барабанно-колодочного тормоза автотранспортного средства

Иллюстрации

Показать всеГруппа изобретений относится к области машиностроения и может быть использована в высоконагруженных колесных барабанно-колодочных тормозах автотранспортных средств. Система содержит тормозной механизм с барабаном, с тормозными колодками. К основаниям тормозных колодок прикреплены фрикционные накладки. Между колодками установлены режимные устройства с приводом. Во фрикционные накладки и основания тормозных колодок установлены охлаждающие узлы. Охлаждающие узлы выполнены в виде цилиндрической теплопроводной трубки. Теплоизоляционный выступ каждой из цилиндрических теплопроводных трубок установлен в основания колодок. Верхние торцы цилиндрических теплопроводных трубок, в которые вмонтированы втулки со сквозными продольными сопловыми отверстиями, расположены заподлицо рабочих поверхностей накладок. Способ принудительного охлаждения заключается в том, что охлаждающие узлы со сквозными продольными сопловыми отверстиями со стороны защемления обода барабана и его свободного края установлены в ряды по длине тормозных колодок и работают на эффекте конфузора, а остальные ряды охлаждающих узлов работают на эффекте диффузора. Достигается повышение эксплуатационных параметров пар трения тормоза и их ресурса путем снижения и выравнивания поверхностных температур рабочих деталей при их постоянном принудительном неравномерном охлаждении. 2 н.п. ф-лы, 7 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в высоконагруженных колесных барабанно-колодочных тормозах автотранспортних средств.

Известен охлаждаемый барабанно-колодочный тормоз, в котором воздушный охлаждающий узел его пар трения смонтирован в межреберном пространстве тормозных накладок, и при этом в их основаниях во фрикционных накладках, расположенных на набегающей части колодки, выполненных в виде диффузора, на сбегающей - в виде конфузора, а по длине накладок отверстия имеют переменные сечения, уменьшающиеся от середины колодки к ее концам [1, аналог]. Однако данное техническое решение имеет тот недостаток, что для работы воздушного узла охлаждения необходимо иметь электропривод, и кроме того, вынужденное охлаждение пар трения тормоза имеет недостаточную эффективность.

Известно устройство для выравнивания теплонагруженности барабанно-колодочного тормоза, которое содержит тормозной барабан, тормозные колодки с основаниями, фрикционные накладки и теплоотводящие вставки, прикрепленные к колодке с помощью полых винтов, выполненных в виде тепловой трубы. При этом каждая теплоотводящая вставка первого ряда под полыми винтами является горячей зоной тепловой трубы и соединена поперечной теплопроводной пластиной с каждой теплоотводящей вставкой второго ряда, расположенного в средней части фрикционных накладок, а каждый конец второго ряда полых винтов, т.е. холодные зоны тепловых труб, соединены гибкими ореберными трубопроводами с концами третьего ряда полых винтов, находящихся со стороны нерабочей поверхности основания колодки и свободного края обода барабана [2, прототип]. Данная конструкция является сложной и металлоемкой.

По сравнению с аналогом и прототипом предложенное техническое решение имеет следующие существенные отличительные признаки:

- достигается эффективное неравномерное снижение теплонагруженности пар трения барабанно-колодочного тормоза как в процессе торможения, так и в интервале времени между ними за счет постоянной работы в автономном режиме узлов охлаждения;

- обеспечивается неравномерное снижение теплонагруженности пар трения барабанно-колодочного тормоза за счет применения рядов охлаждающих узлов, имеющих переменное сечение сквозных продольных сопловых отверстий по длине тормозной накладки и работающих в режиме диффузора, доставляя в межконтактный зазор неодинаковое количество теплоносителя;

- применение рядов конфузоров по длине тормозной колодки позволяет нивелировать влияние воздушных потоков, циркулирующих в межконтактном зазоре при разомкнутом тормозе, на процессы теплообмена теплоносителями, направляя указанные потоки в объемы камер тормозных колодок;

- активное использование металлических поверхностей тормозных колодок в процессах теплообмена;

- возможность работы в любых климатических условиях;

- простота и надежность конструкции в условиях эксплуатации;

- повышаются эксплуатационные параметры пар трения тормоза, а также ресурс его пар трения.

Цель изобретения - повышение эксплуатационных параметров пар трения тормоза и их ресурса путем снижения и выравнивания поверхностных температур рабочих деталей при их постоянном принудительном неравномерном охлаждении.

Поставленная цель достигается тем, что во фрикционные накладки и основания тормозных колодок установлены охлаждающие узлы, нижняя часть которых находится в теплоносителе камер, образованных стенками, боковыми сторонами которых являются ребра жесткости колодок; и при этом охлаждающие узлы выполнены в виде цилиндрической теплопроводной трубки, теплоизоляционный выступ которой установлен в основания колодок, а верхние торцы трубок с установленными в них теплоизолированными втулками со сквозными продольными сопловыми отверстиями расположены заподлицо рабочих поверхностей накладок.

Способ принудительного охлаждения пар трения тормоза заключается в том, что охлаждающие узлы со сквозными продольными сопловыми отверстиями со стороны защемления обода барабана и его свободного края установлены в ряды по длине тормозных колодок и работают на эффекте конфузора, а остальные ряды охлаждающих узлов работают на эффекте диффузора и при этом продольное сечение сквозных сопловых отверстий в охлаждающих узлах, расположенных в средней части тормозной колодки, являются максимальными по величине, на носочной части колодки - минимальной величины, а на пяточной части колодки - среднюю величину продольных сечений.

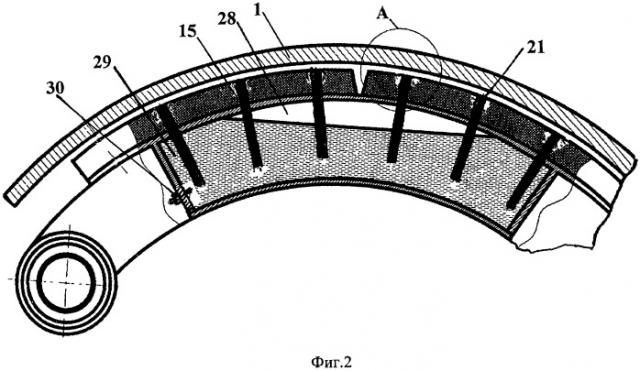

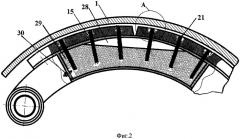

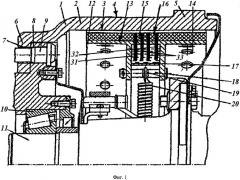

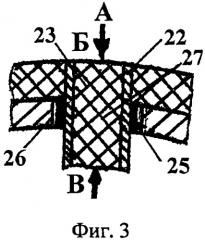

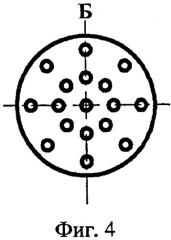

На фиг.1 показан задний тормозной механизм с системой для принудительного охлаждения пар трения тормоза, вмонтированной в тормозные колодки; на фиг.2 проиллюстрирован продольный разрез пар трения тормоза с узлами охлаждения; на фиг.3 показано вид А - установка узла охлаждения в основания тормозной колодки и во фрикционную накладку; на фиг.4 и 6 виды Б и В (сверху и снизу) на пластмассовую втулку с системой продольных сопловых отверстий; на фиг.5 и 7 показаны отверстия, выполняющие функции диффузора и конфузора.

Согласно фиг.1 барабанно-колодочный тормоз содержит тормозной барабан 1, имеющий обод 2 с внутренней 3 (рабочей) и наружной 4 поверхностями. На наружной поверхности 4 обода 2 со стороны его свободного края выполнен прилив в виде подкрепляющего кольца 5. С противоположной стороны обод 2 барабана 1 сопряжен с фланцем 6, в котором выполнены отверстия 7. С помощью последних тормозной барабан 1 прикреплен к фланцу ступицы 8 посредством болта 9. В свою очередь, фланец ступицы 8 снизу через роликовый подшипник 10 опирается на полуось 11 заднего моста.

Внутри тормозного барабана 1 установлены тормозные колодки 12, к основаниям 13 которых прикреплены с помощью заклепок 14 фрикционные накладки 15, имеющие рабочую поверхность 16.

С нерабочей стороны основания 13 колодок 12 размещены ребра жесткости 17, которые между собою соединены пальцем 18 с проточкой 19. В последнюю посажена оттяжная цилиндрическая пружина 20.

Барабанно-колодочный тормоз автотранспортного средства работает следующим образом. Разгоняют транспортное средство до заданной скорости и выполняют его торможение. В процессе торможения колесным тормозом автотранспортного средства разжимной кулак (не показан) поворачивается тормозным приводом (не показан) и разводит тормозные колодки 12 с фрикционными накладками 15, взаимодействующие своими рабочими поверхностями 16 с рабочими поверхностями 3 ободов 2 тормозных барабанов 1. В процессе торможения в колесных тормозных механизмах движущего автотранспортного средства реализуется тормозной момент, затрачиваемый на уменьшение его кинетической энергии, большая часть которой в дальнейшем превращается в тепловую энергию в их фрикционных узлах. При этом ободы 2 тормозных барабанов 1 подвержены воздействию тепловой нагруженности и поэтому их необходимо принудительно охлаждать. Это вызвано тем, что при достижении допустимой температуры материалами фрикционной накладки 15 происходит выгорание связующих компонентов, и, как следствие, происходит дестабилизация эксплуатационных параметров (динамического коэффициента трения, работы трения, тормозных моментов, тепловых и механических деформаций, износа), ведущая к снижению их эффективности.

После завершения торможения автотранспортным средством водитель снимает нагрузку с тормозной педали и с помощью оттяжной цилиндрической пружины 20, концы которой сидят в проточках 19 пальцев 18, отводит тормозные колодки 12 с накладками 15 от рабочей поверхности 3 обода 2 тормозного барабана 1. В дальнейшем циклы торможения повторяются.

Система охлаждения барабанно-колодочного тормоза содержит узлы охлаждения 21, состоящие из медной трубки 22, внутри которой расположена пластмассовая втулка 23 со сквозными продольными сопловыми отверстиями 24. Снаружи медная трубка 22 имеет пластмассовый выступ с резьбой 25. Охлаждающие узлы 21 завинчиваются выступом с резьбой 25 в отверстия с резьбой 26, выполненные в основании 13 тормозной колодки 12. После чего на верхнюю часть медных трубок 22 с помощью отверстий 27 надеваются фрикционные накладки 15. Нижняя часть охлаждающих узлов 21 находится в камере 28, образованной стенками, боковыми сторонами которых являются ребра жесткости 17 тормозных колодок 12. Камера 28 заполняется теплоносителем 29, например раствором метилового спирта, через обратный клапан 30.

Узлы охлаждения 21 в пластмассовых втулках имеют различное продольное сечение сквозных сопловых отверстий 24 исходя из их положения на поверхности тормозной колодки 12, и при этом одна система работает в режиме диффузора 35 от торца втулки 23, находящегося в теплоносителе 29 камеры 28 до рабочей поверхности 16 фрикционных накладок 15. Вторая система отверстий 24 работает в режиме конфузора 33 от рабочей поверхности 16 фрикционных накладок 15 до торца втулки 23, находящегося в теплоносителе 29 камеры 28. Ряды 31 и 32 охлаждающих узлов 21, работающие на эффекте конфузора 33, расположены по длине тормозной колодки 12 со стороны сопряжения обода 2 барабана 1 с фланцем 6 и его свободного края, на котором расположено подкрепляющее кольцо 5. Остальные ряды охлаждающих узлов 21 работают на эффекте диффузора, 34. При этом охлаждающие узлы 21 рядов 31, 32 являются взаимозаменяемыми, поскольку в зонах их установки по длине тормозной колодки 12 имеют одинаковую площадь продольного сечения.

Система принудительного охлаждения пар трения барабанно-колодочного тормоза работает следующим образом. При взаимодействии пар трения барабанно-колодочного тормоза медные трубки 21 нагреваются и передают теплоту кондуктивным теплообменом теплоносителю 29, так как благодаря теплоизоляционному выступу с резьбой 25 они теплоизолированы от основания 13 тормозной колодки 12. В дальнейшем теплота от теплоносителя 29 передается телу тормозной колодки 12, заставляя ее поверхности принимать активное участие в процессах теплообмена.

За счет градиента давления между теплоносителем 29, находящимся в системе отверстий 24 втулок 23 и межконтактным зазором между парами трения, теплоноситель 29 попадает на рабочую поверхность 16 фрикционных накладок 2, где испаряясь охлаждает рабочую поверхность тормозного барабана 1. Наличие эффекта конфузора 33 в системе отверстий 24 во втулках 23 позволяет потокам воздуха и газов, циркулирующим между парами трения, попадать в объем камеры 28 и диспергировать теплоноситель 29 для его подъема по системе отверстий 24, работающих в системе диффузора 34. Кроме того, отсос потоков воздуха и газов с межконтактного зазора между парами трения тормоза за счет эффекта конфузора 33 не только удаляет продукты их износа, но и эффективно охлаждает рабочую поверхность 3 обода 2 тормозного барабана 1.

Способ принудительного охлаждения пар трения барабанно-колодочного тормоза состоит в следующем.

Охлаждающие узлы 21, установленные в основаниях 13 тормозных колодок 12, нижняя часть которых занурена в теплоноситель 29 камер 28, работают на эффектах диффузора 34 и конфузора 33. При этом продольные сечения сквозных сопловых отверстий 24 в охлаждающих узлах 21, расположенных в средней части тормозной колодки 12, являются максимальными по величине, на пяточной части колодки 12 (со стороны ее крепления) - минимальной величины, а на носочной части колодки 12 (со стороны разжимного кулака) имеют среднюю величину продольных сечений, т.е. на угле обхвата тормозной колодкой 12 рабочей поверхности 3 обода 2 тормозного барабана 1, составляющем π/4,5. Вызвано это тем, что неполный контакт пар трения тормоза вызывает генерирование неодинакового количества теплоты по зонам длины тормозной колодки. Следовательно, через переменные сечения сквозных продольных сопловых отверстий 24 транспортируется неодинаковое количество теплоносителя 29, что и вызывает выравнивание поверхностных температур пар трения тормоза.

При работе пар трения тормоза совместно с фрикционными накладками 15 изнашиваются медные трубки 22 и пластмассовые втулки 23. После замены фрикционных накладок 15 величину износа узла охлаждения 21 компенсируют следующим образом. На медную трубку 22 снизу напрессовывают трубку большего диаметра с пластмассовой втулкой со сквозными продольными сопловыми отверстиями, совпадающими с осями сквозных продольных отверстий 24. При этом пластмассовый выступ с резьбой 25 перемещают вниз по телу медной трубки 22 на величину ее износа. Следовательно, в данной системе достигается многократное использование узлов охлаждения 21.

Таким образом, в процессе торможения верхний торец с охлаждающего узла взаимодействия с рабочей поверхностью обода тормозного барабана выполняет функции горячей зоны, а нижняя часть охлаждающего узла, находящаяся в теплоносителе, выполняет функции холодной зоны. При этом сквозные продольные сопловые отверстия, находящиеся между горячей и холодной зоной, выполняют функции зоны транспорта. Наличие указанных зон формирует на время торможения классическую тепловую трубу из охлаждающего узла. При разомкнутом тормозе ряды охлаждающих узлов выполняют функции многоэжекторных систем, работающих на эффектах диффузоров и конфузоров.

Применение предлагаемой системы для неравномерного принудительного охлаждения пар трения барабанно-колодочных тормозов автотранспортных средств позволит повысить их эффективность и надежность.

Источники информации

1. А.с. СССР 1626016А1, МКИ5 F16D 65/82 за 1991 г. [аналог].

2. Патент России 2224927С2, МКИ7 F16D 65/82 за 2004 г. [прототип].

1. Система принудительного охлаждения пар трения барабанно-колодочного тормоза автотранспортного средства, содержащая тормозной механизм с барабаном, с тормозными колодками, к основаниям которых прикреплены фрикционные накладки при этом между колодками установлены режимные устройства с приводом, и при этом во фрикционные накладки и основания тормозных колодок установлены охлаждающие узлы, нижняя часть которых находится в теплоносителе камер, образованных стенками, боковыми сторонами которых являются ребра жесткости колодок, отличающаяся тем, что охлаждающие узлы выполнены в виде цилиндрических теплопроводных трубок, теплоизоляционный выступ каждой из которых установлен в основания колодок, а верхние торцы цилиндрических теплопроводных трубок, в которые вмонтированы втулки со сквозными продольными сопловыми отверстиями, расположены заподлицо рабочих поверхностей накладок.

2. Способ принудительного охлаждения пар трения барабанно-колодочного тормоза автотранспортного средства, характеризующийся тем, что охлаждающие узлы со сквозными продольными сопловыми отверстиями работают на эффектах конфузора и диффузора за счет градиента давления между теплоносителем, находящимся в системе отверстий втулок, и межконтактным зазором между парами трения, отличающийся тем, что охлаждающие узлы со сквозными продольными сопловыми отверстиями со стороны защемления обода барабана и его свободного края установлены в ряды по длине тормозных колодок и работают на эффекте конфузора, а остальные ряды охлаждающих узлов работают на эффекте диффузора, и при этом продольное сечение сквозных сопловых отверстий в охлаждающих узлах, расположенных в средней части тормозной фрикционной колодки ,являются максимальными по величине, на пяточной части колодки - минимальной величины, а на носочной части колодки имеют среднюю величину продольных сечений.