Способ создания композиционной мембраны для очистки водорода

Иллюстрации

Показать всеИзобретение относится к созданию селективных мембран, функционирующих за счет избирательной диффузии газов сквозь тонкую пленку металлов или их сплавов. Способ включает нанесение на двухслойную керамическую подложку со сквозной пористостью селективной пленки металла или его сплава методом магнетронного распыления мишени и конденсации в вакууме. В качестве подложки используют керамику из оксида алюминия, имеющую два уровня сквозной пористости. Первый слой подложки содержит сквозные поры с диаметром от 5 до 5000 мкм, второй слой содержит плотную систему пор с диаметром от 5 до 100 нм. Техническим результатом изобретения является получение мембран, обладающих высокой селективной водородопроницаемостью, производительностью, надежностью. 2 з.п. ф-лы, 3 ил., 2 пр.

Реферат

Изобретение относится к технологии создания селективных газовых мембран, функционирующих за счет избирательной диффузии атомов газа (водорода) сквозь тонкую металлическую пленку (из палладия или сплавов на его основе), которые используются в устройствах глубокой очистки водорода от сопутствующих примесей, сепарации водорода из водородсодержащих смесей газов, в микрореакторах и др.

Традиционно мембраны изготовляют из фольги мембранных сплавов толщиной 30-100 мкм, полученной методом прокатки. Сопротивление мембран прохождению водорода обратнопропорционально их толщине. Уменьшение толщины селективных мембран - основной способ повышения их производительности. Однако принципиальные трудности уменьшения толщины фольги методом прокатки, низкая механическая прочность сверхтонких мембран и сложность их герметизации не позволяют создавать надежные промышленные мембраны для очистки водорода с толщиной селективной фольги менее 30 мкм.

В ряду других разрабатываемых подходов к созданию мембранных элементов перспективным направлением повышения производительности при сохранении функциональной селективности может быть разработка новых композиционных мембран с использованием вакуумной технологии: модификация ультратонким селективным слоем поверхности микро- и нанопористых керамических или металлических структур. Повышение производительности селективных мембран, судя по большинству предлагаемых в этой области изобретений, видится в создании металлокерамического композита: сплошного ультратонкого слоя (толщина от 0,1 до 10 мкм) мембранного сплава на керамической основе с сквозной пористостью.

Известен способ изготовления мембраны, включающий получение электролитическим осаждением палладиевой пленки или сплава палладия непосредственно на пористую основу мембраны [патент US №7611565, B01D 53/22, 2009].

Однако при минимальном размере пор 4-5 микрон минимальная достигнутая толщина пленки составила 11,7 микрон. Кроме того, в связи со значительным разбросом размеров отверстий, выходящих на поверхность пористой основы, эффективная толщина палладиевой пленки мембраны имеет разброс по толщине для разного размера поры. Это снижает надежность работы при высоких значениях температуры и перепада давления.

В патенте [US №6649559, B01D 53/22, B01D 69/10, 2003] рассматривается способ получение мембран Pd-23Ag, Pd-10Y, Pd-40Cu на подложке из эвтектических сплавов Ag-Cu. Тонкий палладиевый слой (0.1, 0.5, 2 мкм) осаждается на фольге (50 мкм) из эвтектических сплавов, один из компонентов которого затем вытравливается. В подложке образуются сквозные поры размером 1-5 мкм.

Положительной стороной такого подхода является образование селективного, однородного по толщине слоя, что позволяет создавать селективный слой малой толщины.

Недостатком способа является то, что поры отличаются сложной геометрией, характерной для слоев, сформированных из ультрадисперсных порошков - наличием в каждой поре участков с ультрамалыми и крупными порами. Ультрамалые поры со временем закрываются, снижая производительность мембраны в целом.

В последнее время опубликован ряд патентов, в которых предложено использование подложек с увеличенным размером пор и регулярной геометрией. В патенте [US 7144444, B01D 53/22, B01D 69/00, 2006] предложено: фольгу толщиной 10-20 мкм приваривать к подложке толщиной 0.05-0.1 мм с порами прямоугольной формы с размерами 1×0.18 и 0.5×0.09 мм с отвесными стенками. Такую подложку из нержавеющей стали изготавливали травлением через маску, созданную литографическим способом, широко применяемым в микроэлектронике.

В патенте [US 7393392, B01D 53/22, B01D 69/14, 2008] предложено на подложку с направленными цилиндрическими порами диаметром 50 мкм, полученными жидкостным травлением фольги из нержавеющей стали и заполненными ацетатом целлюлозы, наносить функциональный слой из палладиевых сплавов Pd60%Cu40% или VCu толщиной 1-10 мкм, предпочтительнее 6 мкм. После чего полимер растворяют. Как вариант, на полимер сначала предложено наносить тонкую пленку меди или другого металла, а затем после растворения полимера на эту металлическую пленку наносить распылением мишени пленку палладиевого сплава. После этого проводят отжиг мембраны с целью создания гомогенного элементного состава мембранного сплава и отжига механических напряжений.

Недостатком осаждения селективного слоя на полимер является невозможность конденсации при повышенных температурах подложки, что ограничивает возможность управления структурой и фазовым составом (а следовательно и свойствами) селективного слоя из мембранного сплава.

Недостатком, свойственным всем композиционным мембранам на пористой металлической основе, является диффузия атомов подложки в селективный слой, а также обратный процесс при пропускании водорода в условиях высоких температур (более 600K), что приводит к снижению проницаемости и надежности мембраны в целом.

От взаимной диффузии материалов подложки и селективного слоя избавлены пористые керамические подложки.

Снижение толщины селективного слоя при нанесении непосредственно на пористую подложку возможно при уменьшении шероховатости поверхности и размера пор до значений, не превышающих толщину нанопористого слоя, соблюдении регулярности расположения пор и постоянства их поперечного сечения.

В патенте [US 6899744, B01D 53/22, B01D 69/10, 2005], взятом за ближайший аналог, предложена пористая керамическая подложка с градиентной пористостью, где прочным основанием служит пористая керамика Al2O3 с размером пор 1-5 мкм. В качестве нанопористого слоя керамики с размером пор 5-50 нм применен слой La0,5Sr0,5CoO. Заявлено, что минимальная толщина селективного слоя снижена до 0,1 мкм.

Однако нанопористый слой характеризуется нерегулярными, сильно искривленными порами переменного сечения, что значительно повышает их сопротивление прохождению газа. При большой обьемной пористости такой керамики значительная доля пор является закрытыми, не пропускает газ. Проникновения материала селективного слоя в поры разного диаметра (в большую пору - на большую глубину) приведет к образованию селективного слоя переменной толщины, что негативно сказывается на его надежности (при термо- и бароциклировании - разное расширение участков селективного слоя) при приближении толщины селективного слоя (100 нм) к диаметру пор (50 нм). Таким образом, толщина селективного слоя в 0,1 мкм (100 нм) в металлокерамической мембране, предложенной по способу, представленному в аналоге, неоправданна вследствие низкой надежности такой мембраны.

Кроме того, низкая прочность нанопористых слоев, получаемых прессованием и спеканием оксидных порошков, приводит к отслоению селективного металлического слоя в результате различных коэффициентов термического расширения и дилатации керамики и металла в случае переменного во времени насыщения водородом.

Применение пористой керамики, созданной из разнородных материалов, в результате нескольких циклов нагрев-охлаждение, неизбежных при изготовлении мембраны, выводе мембраны на рабочую температуру, при регенерации мембраны, приведет к снижению прочности пористого керамического слоя, и, следовательно, к снижению надежности мембраны.

Недостатки данного способа, снижающие эксплуатационные характеристики мембраны: малая механическая прочность нанопористого слоя керамики; разные коэффициенты термического расширения микропористого и нанопористого слоев, большой разброс пор размеру: длине и диаметру.

Известен способ создания прочной высокопористой тонкостенной оксидной керамики, основанный на контролируемом окислении металлических преформ с сохранением исходной металлической преформы - ОКТК [Pat. US 6045628, B01D 53/22, С23С 8/06/00, 2000]. ОКТК позволяет получать, например, тонкостенные сотовые керамические изделия с высокой направленной регулярной сквозной пористостью. Данный метод позволяет создавать керамические структуры с направленными, сквозными порами миллиметровых размеров. Данные сотовые керамические структуры обладают высокой прочностью, большим соотношением площади пор к площади перемычек (до 90%), очень малым сопротивлением прохождению газов.

Известны способы образования нанопористой керамики из оксида алюминия путем анодного окисления слоя алюминия (например, RU 2455054). Данный способ позволяет формировать сквозные направленные поры одинакового диаметра размером 5-500 нм. Керамика характеризуется большим соотношением площади пор к площади перемычек (до 50%).

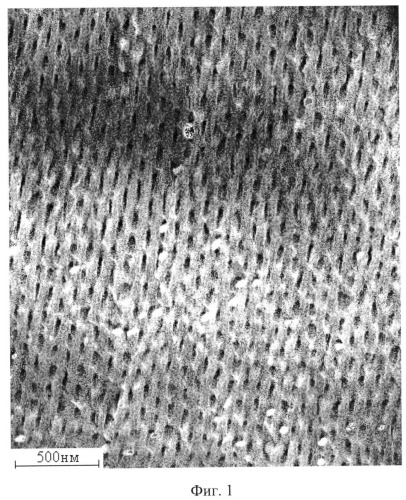

На фиг.1 представлено типичное РЭМ изображение поверхности поперечного среза анодного оксида алюминия иллюстрирующее регулярность и размер направленных пор.

Сопротивление прохождению газов (водорода) через анодированную нанопористую керамику по сравнению с керамикой, полученной прессованием и спеканием оксидных порошков с одним средним размером пор и одинаковой объемной пористостью, будет ниже на несколько порядков.

При создании металлокерамической мембраны путем нанесения на керамику с двухуровневой, резкоградиентной пористостью тонкого слоя (0,1-5 мкм) мембранного сплава (например палладия), проницаемость газа(водорода) через такую мембрану будет ограничена пропускной способностью пористой керамики. Таким образом, повышения производительности мембраны, созданной по способу, предложенному в аналоге [US 6899744, B01D 53/22, B01D 69/10, 2005], по сравнению с отдельной фольгой мембранного сплава не будет наблюдаться в интервале толщины мембранного слоя 0,1-5 мкм. Потенциал пропускной способности селективного слоя мембраны будет использован не полностью.

После рассмотрения вышеуказанных примеров, мы пришли к выводу, что наиболее перспективным подходом к созданию высокоэффективных, технологичных и надежных композитных мембран является: увеличение размеров пор основного, воспринимающего механическую нагрузку, пористого слоя керамических подложек при регулярной их геометрии; снижение проникновения материала селективного слоя в поры основного слоя путем закрытия последних нанопористой керамикой из того же материала, что и основной пористый слой; снижение толщины нанопористого и селективного слоев.

Задачей изобретения является разработка высокоэффективного и надежного способа создания селективных композиционных мембран высокой производительности для очистки водорода.

Техническим результатом изобретения является снижения расхода драгоценных материалов и повышение эксплуатационных характеристик мембран, а именно: надежности, селективности и производительности.

Технический результат достигается тем, что в способе создания композиционной мембраны для очистки водорода, включающем нанесение методов физического осаждения сплошного селективного слоя из мембранного сплава на двухслойную керамическую подложку со сквозной высокоградиентной пористостью, согласно изобретению, двухслойная керамическая подложка состоит из материала одного состава, но с разным диаметром сквозных пор слоев.

Основной слой керамической подложки, состоящий из оксида алюминия, имеет сквозную пористость с системой сквозных пор диаметром от единиц до сотен микрометров; второй слой керамической подложки содержит плотную систему сквозных нанопор диаметром от единиц до десятков нанометров.

Нанесение селективного слоя ведут методом магнетронного распыления мишени из мембранного сплава и конденсации в вакууме.

Нанесение селективного слоя ведут при температуре керамической подложки, равной температуре эксплуатации мембранного элемента. Данный пункт важен тем, что при эксплуатации мембраны температура процесса фильтрации составляет более 300°С, т.к. при этой температуре снижается насыщение селективного металлического слоя водородом и снижается расширение этого слоя, обусловленное дилатацией. Снижение дилатации селективного слоя приводит к повышению надежности мембран. Конденсация селективного слоя при температурах, отличающихся от рабочих, приводит к появлению внутренних напряжений, обусловленных разными коэффициентами термического расширения металлического селективного слоя и керамической подложки.

Второй слой керамической подложки с плотной системой сквозных регулярных нанопор создается путем нанесения на первый слой керамической подложки сплошного слоя Al и его последующего анодного оксидирования.

В качестве подложки нами предлагается использование керамической пористой подложки из Al2O3 со сквозной двухуровневой градиентной пористостью. Основной слой, воспринимающий механические нагрузки, имеет диаметр сквозных пор 5÷5000 мкм. Второй тонкий слой керамики (толщина 50÷200 мкм) имеет диаметр пор от 5 до 100 нм. Второй слой обеспечивает закрытие нанопор при малой толщине селективного слоя металла или его сплава и предотвращает проникновение материала селективного слоя в поры основного несущего слоя. Вследствие малого диаметра пор проникновение металла селективного слоя в пористую подложку не превышает величины диаметра пор, что позволяет осуществить формирование сплошного селективного слоя толщиной от 0,1 мкм.

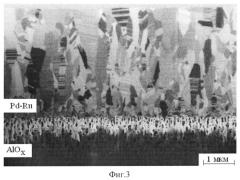

На фиг.2 представлено схематическое изображение структуры мембраны по предлагаемой заявке; на фиг.3 представлено РЭМ изображение (в отраженных ионах) профиля гетероструктуры Pd-Ru/AlOx, полученной магнетронным распылением мишени Pd-6ат.%Ru и конденсации в вакууме на двухуровневую керамику AlOx/Al2O3.

Нижеприведенные примеры иллюстрируют, но не исчерпывают предлагаемый способ.

Пример 1. На поверхности керамики со сквозной микропористостью с диаметром сквозных пор 2-5 мкм (полученной, например, методом прессования и спекания корундовых сферолитов, плазмоструйного напыления корунда или ОКТК) методом физического или химического осаждения формируют слой Al толщиной 10-100 мкм. Промежуточный нанопористый слой AlOx со сквозной направленной пористостью и диаметром пор 30-100 нм формируется путем анодного окисления слоя Al. На поверхности керамики с двухуровневой пористостью при температуре 600÷900 K одним из методов физического осаждения (наиболее предпочтителен метод магнетронного распыления и конденсации в вакууме) формируют селективный слой металла толщиной 0,1-5 мкм. Получена мембрана, состоящая из плотного слоя селективного материала 1 из сплава палладия, нанопористого слоя 2 подложки, основного слоя 3 подложки с порами микронных размеров (фиг.2).

На фиг.3 представлено РЭМ изображение профиля гетероструктуры Pd-Ru/AlOx/Al2O3. Гетероструктура создана методом магнетронного распыления и конденсации в вакууме металлического сплава (Pd-6ат.%Ru) на керамику с двухуровневой пористостью. Верхний слой керамики 2 представляет собой нанопористый оксид алюминия, полученный методом анодного окисления (двухэтапное анодное оксидирование при напряжении 80 В со снятием «жертвенного» слоя) алюминиевой пленки, полученной методом электроннолучевого распыления в вакууме и конденсации на поверхности Al2O3 керамики 3 со сквозной микропористостью, полученной методом прессования и спекания корундовых сферолитов.

На межфазной границе PdRu - нанопористый AlOx, как и в случае микропористой керамики, металл в результате конденсационно-стимулированной диффузии проникает в поры керамики. Однако если для микропористой керамики глубина проникновения составляла более 1 мкм, то в случае нанопористого AlOx глубина обнаружения металла селективного слоя в нанопористом слое составляет от 0.1 до 0.2 мкм (см. фиг.3).

На РЭМ изображении разрешаются металлические нанокластеры размером 20-40 нм, представляющие собой дискретный слой (островки конденсата) на боковых поверхностях упорядоченных вертикальных пор оксида алюминия.

Пример 2. Керамика со сквозной направленной микропористостью с диаметром направленных сквозных пор 100-5000 мкм, полученной любым методом (предпочтительнее ОКТК), пропитывается раствором ацетатной целлюлозы или другого полимера. Поверхность керамической подложки шлифуется и полируется до проявления сетки перемычек керамики. На полированной поверхности формируется методом химического или физического осаждения слой Al толщиной 50-200 мкм. Проводят анодное окисление слоя Al. Полимер (ацетатную целлюлозу) удаляют. В итоге формируется керамика с двухуровневой направленной сквозной пористостью с долей пор (диаметром 5-50 нм) до 50% от площади поверхности. На поверхности керамики с двухуровневой пористостью при температуре 600÷900 K методом магнетронного распыления и конденсации в вакууме формируют селективный слой мембранного сплава толщиной 0,1-5 мкм.

Сравнение полученных мембран с известными, показывает, что использование предлагаемого изобретения позволяет:

1. Увеличить селективную газопроницаемость функционального слоя мембраны уменьшением его толщины и дефектности структуры.

2. Повысить надежность композиционной мембраны использованием одного и того же материала в качестве микропористого и нанопористого слоев керамической подложки.

3. Управлять фазовым составом и параметрами структуры селективного слоя режимами вакуумного нанесения (магнетронное распыление и конденсация в вакууме на подогреваемые керамические подложки).

1. Способ создания композиционной мембраны для очистки водорода на основе тонких пленок металлов или их сплавов, включающий нанесение методом физического осаждения сплошного селективного слоя из мембранного сплава на двухслойную керамическую подложку со сквозной высокоградиентной пористостью, отличающийся тем, что двухслойная керамическая подложка состоит из оксида алюминия с разным диаметром сквозных пор слоев, причем основной слой имеет сквозную пористость с системой сквозных пор диаметром от 5 до 5000 микрометров, а второй слой содержит плотную систему сквозных нанопор диаметром от 5 до 100 нанометров; нанесение селективного слоя проводится методом магнетронного распыления мишени из мембранного сплава и конденсации в вакууме.

2. Способ по п.1, отличающийся тем, что нанесение селективного слоя ведут при температуре керамической подложки, равной температуре эксплуатации мембранного элемента.

3. Способ по п.1, отличающийся тем, что второй слой керамической подложки с плотной системой сквозных нанопор создается путем нанесения на первый слой керамической подложки сплошного слоя Аl и его последующего анодного оксидирования.