Теплообменная металлическая поверхность и двухтактный двигатель внутреннего сгорания с теплообменной металлической поверхностью (варианты).

Иллюстрации

Показать всеИзобретение может быть использовано в устройствах, преобразующих один вид энергии в другой, например в двигателях внутреннего сгорания. Теплообменная металлическая поверхность (1) имеет углубления (2), заполненные материалом с теплопроводностью ниже, чем теплопроводность материала поверхности (1). Углубления (2) нанесены лазером и имеют следующие размеры - диаметр от 0,001 мм до 1 мм, глубина от 0,2 до 10 вышеуказанных диаметров. Раскрыты варианты выполнения двигателей, поверхности цилиндров, поршней и головок которых выполнены с теплообменной металлической поверхностью (1) с углублениями (2). Технический результат заключается в уменьшении потерь тепла. 3 н.п. ф-лы, 19 ил., 1 табл.

Реферат

Заявляется два изобретения, первое из которых предназначено для использования во втором - двухтактном двигателе внутреннего сгорания (далее по тексту ДВС).

Первое заявляемое техническое решение - «Теплообменная металлическая поверхность»

Область применения заявляемого технического решения - контактные металлические поверхности, участвующие в обмене энергией в различных устройствах.

Задача, решаемая данным изобретением, - уменьшение термических потерь в энергетических системах, например в камерах внутреннего сгорания двигателей.

Из уровня техники известно теплоизолирующее покрытие элементов и/или узлов камеры сгорания на основе диоксида циркония ZrO2 в виде слоя пористой непрозрачной керамики (RU 2240430, RU 2309271, US 2440310 и др.).

Недостатком таких покрытий является их малая надежность, сложность нанесения на поверхность.

Известны металлические поверхности, обработанные лазерным лучом. Например, техническое решение, защищенное патентом RU 2044606, где металлические поверхности, обработанные лазерным лучом, широко используются для интенсификации теплообменных процессов при конвективном и конденсационно-испарительном теплообмене. Из патента RU 2058871 известна термообработка лазерным лучом, при этом термообработка выполняется на небольшую глубину. Также известна металлическая поверхность, обработанная лазерным лучом и с напылением на нее керамического слоя, описанная в патенте JP 2005146925. Недостатком такой поверхности является то, что коэффициенты линейного расширения у металла и керамики различные и керамика будет отслаиваться от металла, как следствие поверхность будет иметь малую прочность к отслаиванию керамического слоя и, соответственно, низкую надежность.

В заявляемом изобретении решается задача создания прочных и надежных поверхностей с теплопроводностью ниже, чем основание материала.

Технический результат данного решения заключается в том, что:

- на участках с углублениями, выполненными лазерным лучом и заполненными материалом с низкой теплопроводностью - и/или продуктами сгорания топлива, или смазкой, в камерах сгорания топлива уменьшается теплообмен между рабочим газом и поверхностью камеры сгорания;

- дополнительный технический результат, получаемый при лазерной обработке поверхности, - упрочение поверхности за счет термообработки на тех участках, на которых происходит выжигание поверхностного слоя.

Описание технического решения

«Теплообменная металлическая поверхность»

Теплообменная металлическая поверхность имеет углубления, которые получены в результате ее обработки лазерным лучом. Эти углубления заполнены материалом с теплопроводностью более низкой, чем теплопроводность материала поверхности, обработанной лазером: либо углубления могут быть заполнены в процессе работы двигателя продуктами сгорания топлива, либо углубления заполнены смазкой, например нефтяными (моторными) маслами.

Углубления могут иметь следующие размеры: диаметр от 0.001 мм до 1 мм, глубина от 0,2 до 10 вышеуказанных диаметров.

Оптимальные значения углублений и плотность их распределения на поверхности выбираются экспериментальным путем в зависимости от применяемых материалов и условий работы.

При этом, например, теплопроводность серого чугуна равна 50 Вт/(м·К), стали - 47 Вт/(м·К), а у нефтяных масел теплопроводность 0.12 Вт/(м·К), что намного меньше теплопроводности металлов.

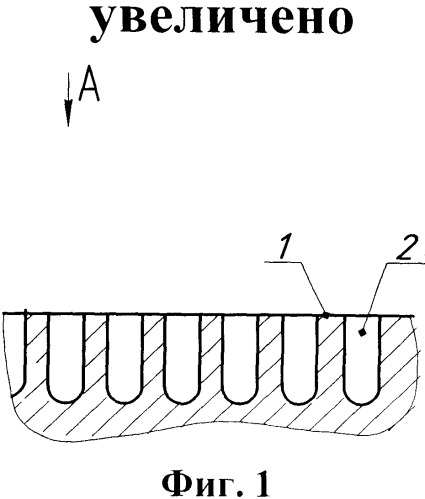

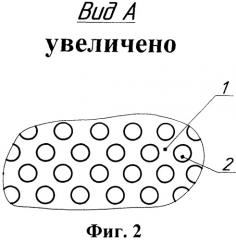

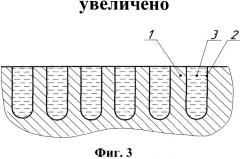

Изображения поверхности приведены на Фиг. 1 - Фиг. 5, где

Фиг. 1 - увеличенный вид разреза теплообменной поверхности, где 1 - теплообменная поверхность, 2 - прожигаемое углубление.

Фиг. 2 - увеличенный вид сверху на теплообменную поверхность, где 1 - теплообменная поверхность, 2 - прожигаемое углубление.

Фиг. 3 - разрез поверхности с углублениями, заполненными моторным маслом с малой теплопроводностью, где 1 - теплообменная поверхность, 2 - прожженное углубление, 3 - нефтяное масло.

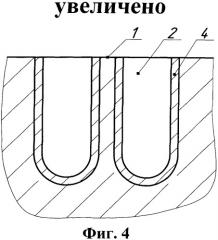

Фиг. 4 - увеличенный разрез поверхности, где 1 - теплообменная поверхность, 2 - прожженное углубление, 4 - показан термоупрочненный слой металла.

Фиг. 5 - показана площадь обработанной лазером теплообменной поверхности с возможным размещением на ней углублений, по которой можно вычислить соотношение площади сделанных углублений к площади всей обработанной поверхности.

Пример выполнения поверхности, обработанной лазером

Поверхность цилиндра ДВС, выполненного из чугуна марки СЧ-25.

Если на одном квадратном миллиметре прожечь два отверстия диаметром D=0.5 мм (радиусом R=0.25), глубиной одного взятого диаметра 0.5 мм или глубже, с расстоянием между стенками отверстий S=0.2 мм, см. Фиг. 5, то на одном квадратном сантиметре поместится 200 шт. отверстий такого диаметра, площадь одного отверстия будет составлять (π·R2)=0.19 мм2, а площадь всех отверстий на одном квадратном сантиметре составит 38 мм2, что будет составлять 38% от всей прожигаемой площади. Таким образом, если покрыть всю поверхность камеры сгорания такими отверстиями и с такой плотностью и заполнить нефтяным маслом, то теплопроводность этой поверхности практически уменьшится на величину 38%, так как теплопроводность нефтяного масла меньше чугуна в 416 раз (50/0.12, см. таблицу 1). Благодаря этому рабочий газ будет отдавать меньше своего тепла в стенки камеры сгорания и термический КПД цикла значительно увеличится. В зависимости от применяемого материала и его условий работы плотность прожигаемых углублений можно увеличить и тем самым можно увеличить площадь с меньшей теплопроводностью, а теплопроводность всей поверхности сделать ниже.

В таблице 1 приведены коэффициенты теплопроводности различных веществ.

Второе заявляемое техническое решение - «Двухтактный двигатель внутреннего сгорания» (два варианта), в которых используется первое заявляемое техническое решение - «Теплообменная металлическая поверхность»

Второй заявляемый объект - двигатель внутреннего сгорания (два варианта), где первый вариант выполнен с использованием вышеуказанной металлической поверхности и с одновальными кривошипно шатунными механизмами (далее по тексту ОКШМ), а второй вариант с использованием вышеуказанной металлической поверхности и с двухвальными кривошипно-шатунными механизмами (далее по тексту ДКШМ).

Область применения двигателя - тракторы, автомобили, водный транспорт, энергетические машины и другая техника, работающая за счет сжигания углеводородного топлива.

Известны двигатели внутреннего сгорания (далее по тексту ДВС) со встречно движущимися поршнями, например техническое решение, описанное в патенте СССР № 3092. Сущность этого решения в том, что этот двигатель имеет цилиндр, внутри которого установлены встречно движущиеся поршни, который можно рассматривать как управляющую головку с полостью с присоединенными к ней двумя ступенчатыми цилиндрами. В двигателе имеется кривошипная камера, закрытая крышкой, которая образует насос для продувочного воздуха, подаваемого в цилиндр через трубы, коллектор и окна.

Недостатками данного двигателя являются низкая удельная мощность и низкий КПД, получаемые вследствие того, что при сквозной продувке цилиндров впуск воздуха и выпуск отработанных газов осуществляется через открытые окна. В цилиндр невозможно закачать больший объем воздуха и это не дает увеличить плотность помещенного в рабочие цилиндры свежего заряда и ограничивает увеличение мощности двигателя в каждом рабочем такте. Другим недостатком этого двигателя является то, что в нем имеются высокие термические потери из-за высокой теплопроводности поверхности цилиндра и наличия продувочных окон в цилиндре, из-за которых происходит потеря смазки двигателя, при этом загрязняется окружающая среда. Также в данном аналоге кривошипная камера, закрытая крышкой и образующая насос для продувочного воздуха, имеет трудновыполнимое техническое решение.

Близким аналогом заявленного устройства являются «Бесшатунный двухтактный двигатель внутреннего сгорания со встречно движущимися поршнями в рабочих камерах прямоугольной формы, по меньшей мере, с двумя рабочими камерами в блоке», запатентованный как (19) RU (11) 2251008. Технический результат, на который направлено данное техническое решение, заключается в возможности значительного повышения КПД двигателя при его минимальной себестоимости в серийном производстве. Согласно изобретению бесшатунный двухтактный двигатель внутреннего сгорания имеет встречно движущиеся поршни, помещенные в, по меньшей мере, две рабочие камеры прямоугольной формы, которые установлены между двумя картерами. В каждом картере помещены три коленчатых вала, совмещенных с шестернями синхронного вращения. Причем средние коленчатые валы в каждом картере соединены между собой шестернями, составляющими редуктор для передачи вращения рабочему валу. Шейки кривошипов коленчатых валов попарно помещены в криволинейные пазы коромысел, на которых установлены штоки с поршнями, помещенными в рабочие камеры. По торцам рабочих камер установлены клапанные коробки, всасывающие клапаны которых соединены с турбокомпрессором, и нагнетательные клапаны с ресивером подачи воздуха в рабочие камеры. В ресивере установлены трубы выхлопного коллектора, соединенные с выхлопными окнами рабочих камер, и на выходе из ресивера трубы соединены с турбовентилятором. В центре рабочих камер установлены дроссельные клапаны, соединенные коллектором с ресивером, которые снабжены электромагнитными регуляторами величины открытия проходного сечения клапана.

Недостатками данного решения является следующее.

Прямоугольное сечение поршней и цилиндров - сложность в изготовлении, низкая технологичность.

Наличие выпускных продувочных окон не дает возможность повысить плотность поданного в цилиндры воздуха.

Наличие выпускных продувочных окон - это потеря смазки в эти окна - плохая экологичность ДВС.

Высокие тепловые потери в стенке камеры сгорания.

Сложная конструкция КШМ, в котором имеются кулисы, а также малая надежность КШМ.

Техническим результатом данного изобретения является следующее.

Повышение надежности и КПД ДВС за счет снижения тепловых нагрузок и потерь в двигателе внутреннего сгорания, в обоих вариантах ДВС, за счет применения в них описанной выше теплообменной поверхности.

Повышение надежности работы двигателя за счет применения в обоих вариантах ДВС кривошипно-шатунных механизмов без кулис.

Снижение выброса вредных веществ в окружающую среду в обоих вариантах ДВС, за счет отказа от выпускных окон и применения вместо них выпускных клапанов

Повышение КПД во втором варианте ДВС за счет снижения трения в цилиндропоршневой группе в ходе сжатия рабочего газа (за счет уменьшения скорости поршня в этом ходе).

Описание двигателя внутреннего сгорания (первый вариант)

Двухтактный двигатель внутреннего сгорания включает в себя два картера, в которые установлены по одному коленчатому валу, связанные между собой кинематически, образующие при этом как минимум два кинематически связанных и синхронно работающих механизма преобразования возвратно- поступательного движения поршней во вращательное движение выходных рабочих валов и представляющих собой кривошипно-шатунные механизмы (то есть два одновальных кривошипно-шатунных механизма). Между картерами находятся два цилиндра, соединенные между собой через управляющую головку, образующие в совокупности с этой головкой камеру сгорания. Указанные цилиндры выполнены ступенчатыми и расположены в камере сгорания навстречу друг другу отверстиями малых диаметров. В камере сгорания, а именно в управляющей головке, имеются управляемые выпускной клапан и форсунка впрыска топлива. Механизмом преобразования возвратно-поступательного движения поршней во вращательное движение выходных рабочих валов являются коленчатые валы, каждый из которых своим соответствующим шатуном шарнирно соединен со штоком каждого из соответствующих поршней, при этом во внутреннем пространстве цилиндров между поверхностями больших диаметров ступенчатых поршней и донышками цилиндров образуются компрессорные камеры, имеющие автоматические обратные клапаны. Ступенчатые поршни снабжены подпружиненными автоматическими перепускными обратными клапанами и имеют каналы, через которые в камеру сгорания из компрессорных камер подается свежий воздух. Поверхности цилиндров, поршней, управляющей головки и их детали, контактирующие с рабочим газом, имеют углубления, нанесенные на поверхность лазером и заполненные материалом с теплопроводностью ниже, чем теплопроводность материала поверхности.

Описание двигателя внутреннего сгорания (второй вариант)

Двухтактный двигатель внутреннего сгорания включает в себя два картера, в которые установлены по два коленчатых вала, связанных между собой кинематически. Валы вращаются синхронно, образуя при этом как минимум два кинематически связанных и синхронно работающих механизма преобразования возвратно-поступательного движения поршней во вращательное движение выходных рабочих валов. Между картерами находятся два цилиндра, соединенные между собой через управляющую головку, образующие в совокупности с этой головкой камеру сгорания. Указанные цилиндры выполнены ступенчатыми и расположены в камере сгорания навстречу друг другу отверстиями малых диаметров. В камере сгорания, а именно в управляющей головке, имеются управляемые выпускной клапан и форсунка впрыска топлива. Механизмом преобразования возвратно-поступательного движения поршней во вращательное движение выходных рабочих валов являются ДКШМ, где каждый из соответствующих механизмов шарнирно соединен со штоком каждого из соответствующих поршней промежуточным шатуном, при этом во внутреннем пространстве цилиндров между поверхностями больших диаметров ступенчатых поршней и донышками цилиндров образуются компрессорные камеры, имеющие автоматические обратные клапаны. Ступенчатые поршни снабжены подпружиненными автоматическими перепускными обратными клапанами и имеют каналы, через которые в камеру сгорания из компрессорных камер подается свежий воздух; поверхности цилиндров, поршней, управляющей головки и их детали, контактирующие с рабочим газом, имеют углубления, нанесенные на поверхность лазером, заполненные материалом с теплопроводностью ниже, чем теплопроводность материала поверхности. В двигателе используются двухвальные кривошипно-шатунные механизмы, каждый из которых шарнирно соединен со штоком каждого из соответствующих поршней промежуточным шатуном.

Конструкция обоих вариантов ДВС поясняется чертежами.

На Фиг. 6 показана общая кинематическая схема ДВС, где 5 - механизмы преобразования возвратно-поступательного движения поршней во вращение выходного вала/валов; 6 - впускные клапаны компрессорных цилиндров; 7 - штоки поршней; 8 - компрессорные цилиндры; 9 - компрессорные поршни; 10 - рабочие цилиндры; 11 - рабочие поршни; 12 - выпускной клапан; 13 - форсунка; 14 - перепускные клапаны; 15 - отверстие сапуна; 16 - кинематическая связь синхронного вращения механизмов 5.

На Фиг. 7 показана кинематическая схема первого варианта исполнения ДВС, где 5 - механизмом преобразования возвратно-поступательного движения поршней во вращение выходного вала служит одновальный кривошипно-шатунный механизм (далее по тексту ОКШМ), где на фигуре обозначены коленчатый вал 37 с шатуном 38. Все остальные позиции обозначены, как на Фиг. 6.

На Фиг. 8 показана кинематическая схема второго варианта исполнения ДВС, где 5 - механизмом преобразования возвратно-поступательного движения поршней во вращение выходного валов служит двухвальный кривошипно-шатунный механизм (далее по тексту ДКШМ), с промежуточным шатуном 35. Все остальные позиции обозначены, как на Фиг. 6.

На Фиг. 9 показана более подробная, общая кинематическая схема ДВС, где 5 - механизмы преобразования возвратно-поступательного движения поршней во вращение выходного вала/валов; 6 - впускные клапаны; 7 - штоки поршней; 8 - компрессорные цилиндры; 9 - компрессорные поршни; 10 - рабочие цилиндры; 11 - рабочие поршни; 12 - выпускной клапан; 13 - форсунка; 14 - перепускные клапаны; 15 - отверстие сапуна; 16 - кинематическая связь синхронного вращения механизмов 5; 17 - впускной коллектор; 18 - управляющая головка, образующая камеру сгорания; 19 - каналы для перепуска свежего заряда из компрессорного цилиндра 8 в рабочие цилиндры 10.

На Фиг. 10 показана общая кинематическая схема ДВС с устройством регулировки времени выпуска отработанных газов, где 5 - механизмы преобразования возвратно-поступательного движения поршней во вращение выходного вала/валов; 6 - впускные клапаныа; 7 - штоки поршней; 8 - компрессорные цилиндры; 9 - компрессорные поршни; 10 - рабочие цилиндры; 11 - рабочие поршни; 12 - выпускной клапан; 13 - форсунка; 14 - перепускные клапаны; 15 - отверстие сапуна; 16 - кинематическая связь синхронного вращения механизмов 5; 20 - ведомое зубчатое колесо или зубчатый шкив привода распредвала 25; 21 - натяжные ролики с эксцентриковыми осями; 22 - цепь или зубчатый ремень привода распредвала 25; 23 - ведущее зубчатое колесо или зубчатый шкив привода распредвала 25.

На Фиг. 11 показана общая кинематическая схема ДВС с устройством регулировки времени выпуска отработанных газов с помощью электромагнитного управляющего клапана 26; все остальные позиции обозначены, как на Фиг. 6 и 10.

На Фиг. 12 показаны сравнительные кинематические схемы двухвального кривошипно-шатунного механизма (далее по тексту ДКШМ) 44 и одновального кривошипно-шатунного механизма (далее по тексту ОКШМ) 45 со своими отдельными цилиндрами и поршнями; где детали ДКШМ под цифрами: 27 и 31 - коленчатые валы; 28 и 30 - зубчатые колеса или зубчатые шкивы; 29 - цепь или зубчатый ремень; 32 и 33 - шатуны соответствующих валов; 34 - промежуточный шатун, соединяющий шатуны коленчатых валов и поршень 35, перемещающийся в цилиндре 36; детали ОКШМ под цифрами: 37 - коленчатый вал; 38 - шатун коленчатого вала; 39 - поршень, перемещающийся в цилиндре 40

Основной технический результат от использования конструкторских решений в двухтактном двигателе внутреннего сгорания (первый вариант) выражается в повышении КПД ДВС и достигнут за счет:

- изменения конструкции двигателя, касающегося применения в двигателе компрессорных цилиндров, имеющих объемы, большие, чем объемы рабочих цилиндров, вследствие чего повышается объем и, соответственно, плотность поданного в рабочие цилиндры заряда свежего воздуха;

- изменения конструкции двигателя, касающегося замены в двигателе выпускных окон на выпускной клапан, за счет чего появилась возможность регулировать время выпуска отработанных газов;

- изменения конструкции двигателя, касающегося установки в ступенчатых поршнях подпружиненных перепускных автоматических обратных клапанов. Через эти клапаны пропускается воздух из компрессорных цилиндров в рабочие, но не пропускаются рабочие газы из рабочих цилиндров в компрессорные;

- изменения конструкции двигателя, касающегося установки в компрессорных цилиндрах на входе свежего воздуха из впускного коллектора подпружиненных перепускных автоматических обратных клапанов. Через эти клапаны пропускается свежий воздух из впускного коллектора в компрессорные цилиндры, но не пропускают его из компрессорных цилиндров во впускной коллектор;

- изменения конструкции двигателя, касающегося выполнения в поршнях каналов, которые позволяют перемещаться свежему воздуху из компрессорных цилиндров в рабочие цилиндры. При этом в двигателе значительно повышается плотность помещенного в рабочие цилиндры свежего заряда;

- уменьшения термических потерь, получаемого за счет уменьшения теплопроводности поверхности камеры сгорания, осуществляющей теплообмен с рабочими газами.

Основной технический результат от использования новых конструкторских решений в заявляемом двигателе внутреннего сгорания (второй вариант) выражается в повышении КПД ДВС за счет применения всех конструктивных особенностей, перечисленных в первом варианте, и дополнительно в повышении КПД ДВС во втором варианте за счет:

- изменения конструкции двигателя, касающегося того, что в двигателе используется ДКШМ, позволяющий, по сравнению с ОКШМ, увеличить проекцию приложения силы действия расширяющихся газов на внешние радиусы коленчатых валов, увеличить скорость поршня в его рабочем ходе, по сравнению с ходом сжатия, тем самым повысить кинетическую энергию поршня и крутящий момент на коленчатых валах ДВС, сократить время протекания рабочего цикла и за счет этого уменьшить его тепловые потери в стенки цилиндра, а также снизить потери на трение в цилиндропоршневой группе (далее по тексту ЦПГ) за счет того, что скорость поршня в ходе сжатия рабочего газа меньше, чем в его рабочем ходе расширения.

КПД в данном варианте ДВС будет выше аналогичного ДВС с такими же конструктивными параметрами (рабочий объем, ход поршня и т.д.) за счет того, что в рабочие цилиндры будет подаваться заряд повышенной плотности благодаря применению компрессорных цилиндров и ступенчатых поршней с обратными клапанами. Это позволяет сжечь повышенную цикловую дозу топлива, получить больший объем рабочего газа, тем самым произвести больше работы без увеличения тепловых потерь. Возможность произвести больший объем рабочего газа позволяет использовать такой ДВС, как генератор рабочего газа для турбины, так как объем рабочего газа у этого ДВС можно значительно повысить относительно рабочего объема цилиндра, при этом,у этого двухтактного ДВС невысокая степень расширения рабочего газа и газ расширяется не полностью. У рабочего газа остается высокая внутренняя энергия и газ рационально использовать для привода турбины. Расширение регулировочных возможностей двигателя достигается за счет применения в заявляемом ДВС устройства изменения фаз времени открытия и закрытия выпускного клапана. Это позволяет изменять степень сжатия в процессе эксплуатации двигателя, применять различные виды топлива и оптимизировать его работу. Также КПД в данном ДВС увеличится за счет уменьшения тепловых потерь рабочего газа, которое в свою очередь достигается путем нанесения лазером углублений на поверхность камеры сгорания и заполнения их материалом с низкой теплопроводностью (применение первого заявляемого технического решения).

Оба варианта двигателя работает следующим образом.

1. При движении поршней к ВМТ происходит сжатие свежего заряда в камере сгорания 18 (см. Фиг. 9), происходит разогрев этого заряда, в это же время объем компрессорных камер 24 (см. Фиг. 6-9) увеличивается, и за счет разряжения в них происходит всасывание свежего заряда в компрессорные камеры 24 (см. Фиг. 9).

2. При достижении поршней ВМТ происходит впрыскивание топлива форсункой 13 (см. Фиг. 9), топливо воспламеняется, в камере сгорания 18 (см. Фиг. 9) образуется высокое давление, которое будет давить на рабочие поршни 11 (см. Фиг. 9) и перемещать их в НМТ и тем самым создавать крутящий момент на коленчатых валах двигателя.

3. При перемещении поршней к НМТ под компрессорными поршнями 9 уменьшаются объемы компрессорных камер 24, в них происходит сжатие свежего заряда. (см. Фиг. 6-9)

4. Когда поршни начинают подходить к НМТ, с помощью распределительного вала 25 (см. Фиг. 10) или управляющего электромагнитного клапана 26 открывается выпускной клапан 12 (см. Фиг. 11)

5. Отработанный рабочий газ через выпускной клапан 12 будет покидать камеру сгорания 18 (см. Фиг. 9). Давление в камере сгорания понизится.

6. Когда давление под компрессорными поршнями 9 будет выше давления в камере сгорания, откроются поршневые перепускные клапаны 14 (см. Фиг. 6-9).

7. Далее свежий заряд будет перемещаться из компрессорных камер 24 в камеру сгорания 18 и будет выталкивать отработанные газы из камеры сгорания через выпускной клапан 12 в выпускной коллектор, занимая его место (см. Фиг. 6-9).

8. После этих действий закрывается выпускной клапан 12, компрессорные поршни 9 доходят до НМТ, компрессорные камеры 24 будут иметь свой минимальный объем, а свежий заряд под своим давлением окончательно заполнит камеру сгорания (см. Фиг. 6-9).

9. Далее цикл повторится (см. п.1).

Регулировка начала времени открытия выпускного клапана 12 и времени продувки камеры сгорания 18 в обоих вариантах ДВС производится за счет синхронного поворота натяжных роликов с эксцентриковыми осями 21, натягивающих и ослабляющих цепь или зубчатый ремень соединяющей звездочки или зубчатые шкивы 20 и 23, соответственно установленных на коленчатом валу механизма преобразования 5 и распределительном валу 25. За счет того что ролик, установленный на одном плече цепи, будет натягивать цепь, а ролик другого плеча цепи будет ослаблять цепь, зубчатые шкивы или звездочки будут поворачиваться относительно друг друга (будет происходить изменение угла установки между зубчатыми шкивами или звездочками) и, соответственно, будет происходить изменения времени открытия выпускного клапана 12 и соответственно времени продувки камеры сгорания в ДВС. Это позволит при изменении числа оборотов изменять время открытия выпускного клапана и сделать качественной продувку камеры сгорания в широком диапазоне оборотов ДВС. Соответственно электромагнитный управляющий клапан 26 (см. Фиг. 11) может выполнять ту же функцию управления временем открытия выпускного клапана. Разные варианты управления временем открытия выпускного клапана предусмотрены для разных условий работы ДВС, если условия работы предусматривают возможность мощного электромагнитного импульса, который может повредить электронное управляющее устройство, которое в свою очередь управляет электромагнитным клапаном ДВС (например, в военной технике или т.п.), то в таком случае механический привод управления выпускным клапаном ДВС предпочтительнее.

Как указывалось выше, во втором варианте ДВС снижаются потери на трение в цилиндропоршневой группе (далее по тексту ЦПГ) за счет того, что скорость поршня в ходе сжатия рабочего газа меньше, чем в его рабочем ходе расширения. Таким образом, половину своих рабочих ходов поршни будут проходить с необходимой (оптимальной) для рабочего процесса расширения рабочего газа (рабочий ход), а другую половину своих ходов (ходов сжатия рабочего заряда и наполнения компрессорного цилиндра) со скоростью, в 3 раза меньшей, что доказывает соотношение расстояний пройденных поршнем от ВМТ к НМТ и от НМТ к ВМТ за поворот коленчатых валов 30 градусов

Размеры расстояний под цифрами 41 и 42 (29,23/9,45=3.09, где расстояния приведены в условных единицах и соответствуют взятым пропорциям деталей механизма (см. Фиг. 11)) соответственно и трение у половины ходов поршня будет во столько же раз меньше, так как сила трения прямо пропорциональна скорости перемещения трущихся поверхностей, что доказывает нижеприведенная формула:

Сила трения при жидкостном режиме смазки определяется согласно закону Ньютона (в интегральной или осредненной форме):

Fтр=m·S·V/h,

где m - коэффициент динамической вязкости масла; S - площадь соприкосновения трущихся поверхностей; V - скорость перемещения трущихся поверхностей; h - толщина смазочного слоя.

Потери на трение поршневых колец, по оценке специалистов в среднем составляют 70% от суммарных потерь на трение в двигателе. Так как при применении данного ДКШМ половина ходов поршня будет происходить с потерями на трение, в ~3 раза меньшими, то можно сделать приблизительный расчет, насколько уменьшатся потери на трение: если половину всех потерь на трение поршневых колец взять за 70%, то половина его потерь (с большой скоростью поршня) составит 35%, а другая половина потерь уменьшится, так как скорость поршня в этих ходах примерно в ~ 3 раза меньше, то соответственно и потери уменьшатся в три раза и составят 35/3=~11.7%. Таким образом, в ходе с большой скоростью потери на трение останутся 35%, а в обратном направлении с медленной скоростью составят ~ 12%, что в сумме всех потерь на трение составит 35%+12%=47% вместо 70%. По такой приблизительной оценке потери на трение в ДВС уменьшатся на 23% (70%-47%=23%), а КПД ДВС увеличится.

Кроме вышеприведенного снижения трения в ЦПГ, использование в заявляемом ДВС описанного выше ДКШМ 44 (см. Фиг. 12) с увеличенной скоростью перемещения рабочего поршня в его рабочем ходе позволяет, по сравнению со стандартным ОКШМ 45 (см. Фиг. 12), увеличить скорость поршня почти в два раза 1,72 (соотношения максимальных расстояний пройденных поршнем за поворот коленчатого вала (валов) на 30 градусов под цифрами 41 к 46 (см. Фиг. 12) 29,23/16,98=1,72), то тогда для достижения номинальной мощности в таком ДВС потребуется в два раза меньше оборотов. Соответственно потери на трение в нем уменьшатся в два раза, общий КПД ДВС повысится, а создание большей проекции сил давления рабочих газов на внешние радиусы коленвалов позволит увеличить общий крутящий момент на коленчатых валах ДВС и выполнить больше работы за рабочий цикл, что тоже увеличит КПД ДВС.

Дополнительный эффект от использования обоих вариантов ДВС заключается в повышение экологичности ДВС, которое достигается за счет того, что в ДВС нет продувочных выпускных окон и нет выбросов смазки в атмосферу, а также за счет полного догорания топлива при остановке поршней в ВМТ (второй вариант ДВС).

Кроме того, в двигателе реализована возможность значительно повысить плотность подаваемого в рабочие цилиндры свежего заряда. Это позволяет сжечь повышенную цикловую дозу топлива, тем самым произвести больше работы без увеличения тепловых потерь. Расширение регулировочных возможностей двигателя достигается за счет применения в заявляемом ДВС устройства изменения фаз времени открытия и закрытия выпускного клапана. Это позволяет изменять степень сжатия в процессе эксплуатации двигателя, применять различные виды топлива и оптимизировать его работу.

Описание двигателя внутреннего сгорания (первый вариант)

Двухтактный двигатель внутреннего сгорания включает в себя два картера, в которые установлены по одному коленчатому валу, связанные между собой кинематически, образующие при этом как минимум два кинематически связанных и синхронно работающих механизма преобразования возвратно-поступательного движения поршней во вращательное движение выходных рабочих валов и представляющих собой кривошипно-шатунные механизмы (то есть два одновальных кривошипно-шатунных механизма).

Между картерами находятся два цилиндра, соединенные между собой через управляющую головку, образующие в совокупности с этой головкой камеру сгорания. Указанные цилиндры выполнены ступенчатыми и расположены в камере сгорания навстречу друг другу отверстиями малых диаметров. В камере сгорания, а именно в управляющей головке, имеются управляемые выпускной клапан и форсунка впрыска топлива. Механизмом преобразования возвратно-поступательного движения поршней во вращательное движение выходных рабочих валов являются коленчатые валы, каждый из которых своим соответствующим шатуном шарнирно соединен со штоком каждого из соответствующих поршней, при этом во внутреннем пространстве цилиндров между поверхностями больших диаметров ступенчатых поршней и донышками цилиндров образуются компрессорные камеры, имеющие автоматические обратные клапаны. Ступенчатые поршни снабжены подпружиненными автоматическими перепускными обратными клапанами и имеют каналы, через которые в камеру сгорания из компрессорных камер подается свежий воздух. Поверхности цилиндров, поршней, управляющей головки и их детали, контактирующие с рабочим газом, имеют углубления, нанесенные на поверхность лазером и заполненные материалом с теплопроводностью ниже, чем теплопроводность материала поверхности.

На Фиг.13 показана общая кинематическая схема исполнения ДВС. На Фиг.14 показана кинематическая схема исполнения первого варианта ДВС. На Фиг.16 показана общая, более подробная кинематическая схема для обоих вариантов исполнения ДВС.

Двигатель работает следующим образом.

1. При движении поршней к ВМТ происходит сжатие свежего заряда в камере сгорания 50 (см. Фиг.16), происходит разогрев этого заряда, в это же время объем компрессорных камер 58 (см. Фиг.16) увеличивается, и за счет разряжения в них происходит всасывание свежего заряда в компрессорные камеры 58 (см. Фиг.16).

2. При достижении поршней ВМТ происходит впрыскивание топлива форсункой 43 (см. Фиг 16), топливо воспламеняется, в камере сгорания 50 (см. Фиг.16) образуется высокое давление, которое будет давить на рабочие поршни 41 (см. Фиг.16) и перемещать их в НМТ и тем самым создавать крутящий момент на коленчатых валах двигателя.

3. При перемещении поршней к НМТ под компрессорными поршнями 39 уменьшаются объемы компрессорных камер 58, в них происходит сжатие свежего заряда.

4. Когда поршни начинают подходить к НМТ, с помощью распределительного вала 59 или управляющего электромагнитного клапана 57 открывается выпускной клапан 42.

5. Отработанный рабочий газ через выпускной клапан 42 будет покидать камеру сгорания 50 (см. Фиг.16). Давление в камере сгорания понизится.

6. Когда давление под компрессорными поршнями 39 будет выше давления в камере сгорания, откроются поршневые перепускные клапана 44.

7. Далее свежий заряд будет перемещаться из компрессорных камер 58 в камеру сгорания 50 и будет выталкивать отработанные газы из камеры сгорания через выпускной клапан 42 в выпускной коллектор, занимая его место.

8. После этих действий закрывается выпускной клапан 42, компрессорные поршни 39 доходят до НМТ, компрессорные камеры 58 будут иметь свой минимальный объем, а свежий заряд под своим давлением окончательно заполнит камеру сгорания.

9. Далее цикл повторится (см. п.1).

КПД в данном варианте ДВС будет выше аналогичного ДВС с такими же конструктивными параметрами (рабочий объем, ход поршня и т.д.) за счет того, что в рабочие цилиндры будет подаваться заряд повышенной плотности благодаря применению компрессорных цилиндров и ступенчатых поршней с обратными клапанами. Также КПД в данном ДВС увеличится за счет уменьшения тепловых потерь рабочего газа, которое в свою очередь достигается путем нанесения лазером углублений на поверхность камеры сгорания и заполнения их материалом с низкой теплопроводностью (применение первого заявляемого технического решения).

Двигатель внутреннего сгорания (второй вариант)

Основной технический результат от использования новых конструкторских решений в заявляемом двигателе внутреннего сгорания (далее по тексту ДВС) выражается в повышении КПД ДВС за счет применения всех конструктивных особенностей, перечисленных в первом варианте, но дополнительно повышение КПД ДВС во втором варианте достигается за счет:

- изменения конструкции двигателя, касающегося того, что в двигателе используется двухвальный кривошипно-шатунный механизм (ДКШМ), позволяющий, по сравнению с одновальным КШМ, увеличить проекцию приложения силы действия расширяющихся газов на внешние радиусы коленчатых валов, увеличить скорость поршня в его рабочем ходе, по сравнению с ходом сжатия, тем самым повысить кинетическую энергию поршня и крутящий момент на коленвалах ДВС, а также сократить время протекания рабочего цикла и за счет этого уменьшить его тепловые потери в стенки цилиндра.

Если использование в заявляемом ДВС описанного выше ДКШМ с увеличенной скоростью перемещения рабочего поршня в его рабочем ходе позволяет, по сравнению с одновальным стандартным КШМ, увеличить скорость поршня почти в два раза, то тогда для достижения номинальной мощности в таком ДВС потребуется в два раза меньше оборотов. Соответственно потери на трение в нем уменьшатся в два раза, общий КПД ДВС повысится, а создание большей проекции сил давления рабочих газов на внешние радиусы коленвалов позволят увеличить общий крутящий момент на коленчатых валах ДВС и выполнить больше работы за рабочий цикл, что тоже увеличит КПД ДВС.

Дополнительный эффект от использования ДВС заключается в повышении экологичности ДВС, которое достигается за счет того, что в ДВС нет продувочных выпускных окон и нет выбросов смазки в атмосферу, а также за счет полного догорания топлива при остановке поршней в ВМТ.

Описание двигателя внутреннего сгорания (второй вариант)

Двухтактный двигатель